1

Изобретение относится к термической обработке металлов и может быть использовано в станкостроении, автомобилестроении и других областях промышленности, связанных с закаливанием пружин.

Известна установка для закалки пружин, содержащая камеру нагрева, тягу с рычагом, закалочную ленту. Пружины устанавливаются в клеммы камеры нагрева, нагреваются, растягиваются до необходимого размера. Нагретую и растянутую пружину выталкивают из клемм в закалочную ван-г

ну МПри этом крайние витки занимают положение отличное от параллельного что в дальнейием сокращает срок эксплуатации узлов автомобилей, в которые входят пружины.

Известна установка для закалки, содержащая корпус и размещенные в нем устройство для нагрева и закалоный бак с приводом вертикального перемещения. Детали обрабатываются в контейнере/, а устройство для нагрва выполнено в виде электропечи (XJ

Если в контейнере находятся пружины, то в силу их конструктивных

особенностей произойдет деформация. Для деформируемых пружин, геометрические размеры которых необходимо перед закалкой восстановить с применением нагрева, обработка в контейнерах не подходит.

Цель изобретения - улучшение качества-закалки пружин.

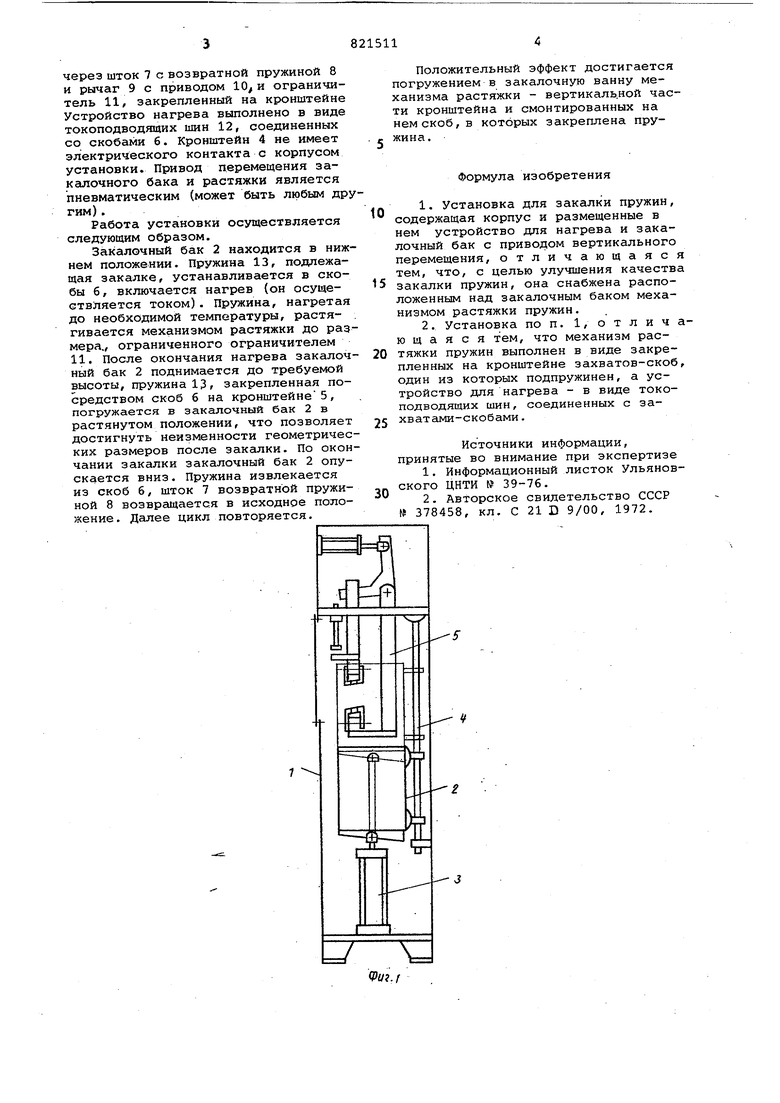

Указанная цель достигается тем, . что камера нагрева снабжена механизмом растяжки пружин, закрепленным на кронштейне в средней части корпуса над закалочным баком, механизм растяжки выполнен в виде закрепленных на кронштейне захватов-скоб, один из которых подпружинен, а устройство для нагрева выполнено в виде токоподводящих шин, соединенных с захватами-скобами.

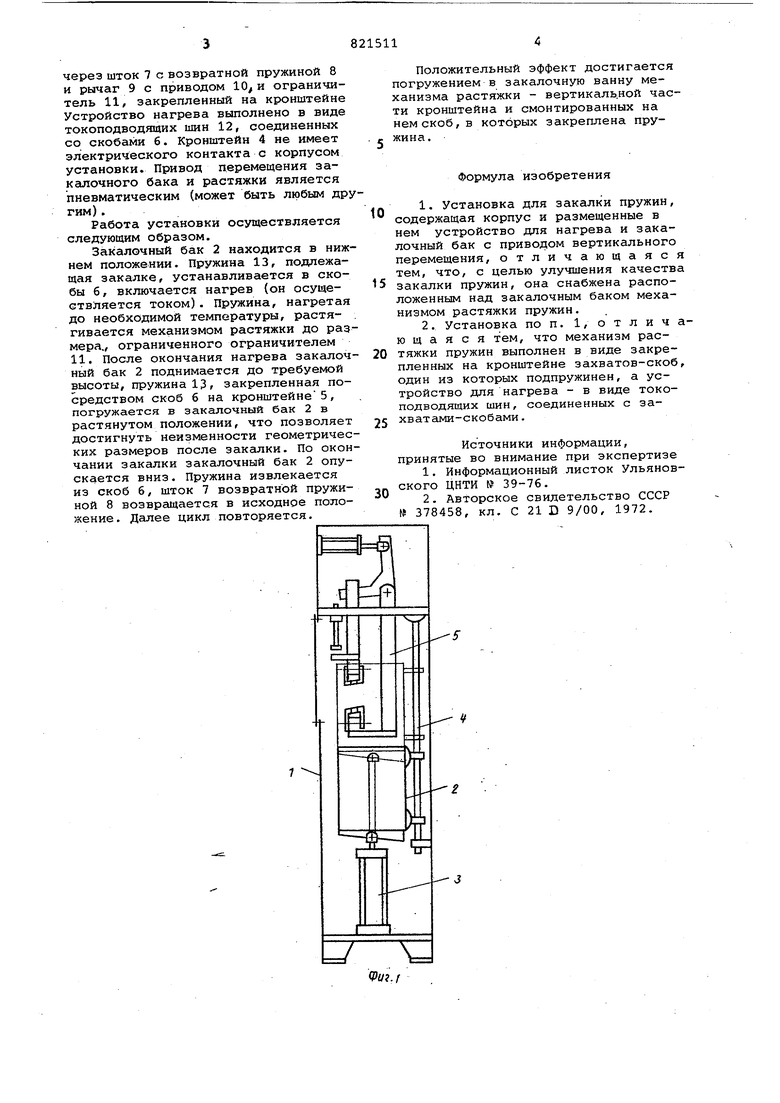

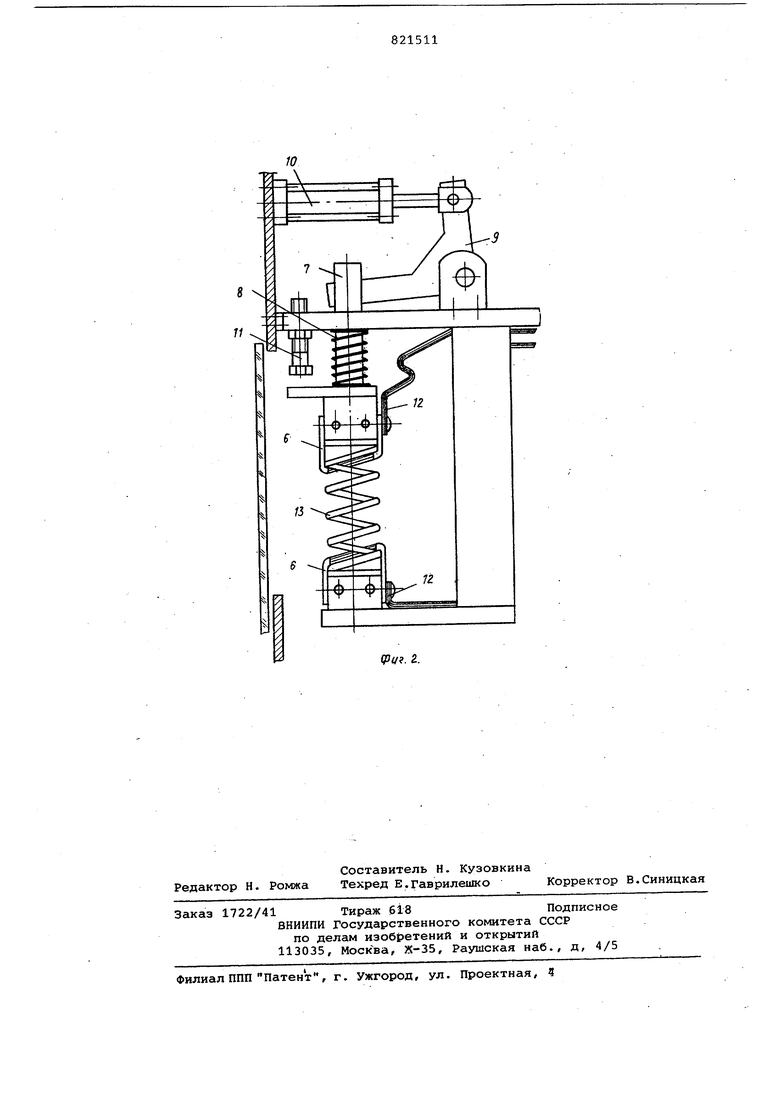

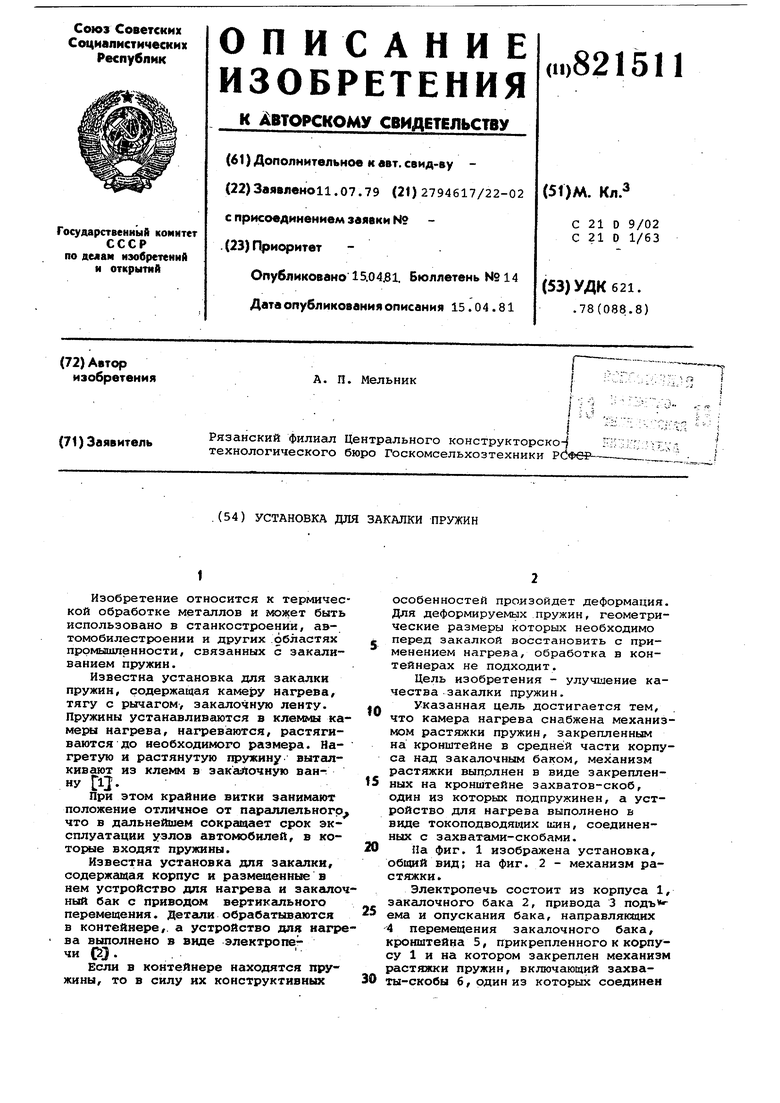

Па фиг. 1 изображена установка, общий вид; на фиг. 2 - механизм растяжки.

Электропечь состоит из корпуса 1, закалочного бака 2, привода 3 подъ ема и опускания бака, направляющих 4 перемещения закалочного бака, кронштейна 5, прикрепленного к корпусу 1 и на котором закреплен механизм растяжки пружин, включающий захва0 ты-скобы 6, один из которых соединен

через шток 7 с возвратной пружиной 8 и рычаг 9 с приводом 10 и ограничитель 11, закрепленный на кронштейне Устройство нагрева выполнено в виде токоподводящих шин 12, соединенных со скобами б. Кронштейн 4 не имеет электрического контакта с корпусом установки. Привод перемещения закалочного бака и растяжки является пневматическим (может быть любым другим) .

Работа установки осуществляется следующим образом.

Закалочный бак 2 находится в нижнем положении. Пружина 13, подлежащая закалке, устанавливается в скобы б , включается нагрев (он осуществляется током). Пружина, нагретая до необходимой температуры, растягивается механизмом растяжки до размера,, ограниченного ограничителем 11. После окончания нагрева закалочный бак 2 поднимается до требуемой высоты, пружина 13, закрепленная посредством скоб 6 на кронштейне5, погружается в закалочный бак 2 в растянутом положении, что позволяет достигнуть неизменности геометрических размеров после закалки. По окончании закалки закалочный бак 2 опускается вниз. Пружина извлекается из скоб б, шток 7 возвратной пружиной 8 возвращается в исходное положение . Далее цикл повторяется.

Положительный эффект достигается погружением в закалочную ванну механизма растяжки - вертикальной части кронштейна и смонтированных на нем скоб, в которых закреплена пружина.

Формула изобретения

1.Установка для закалки пружин, содержащая корпус и размещенные в нем устройство для нагрева и закалочный бак с приводом вертикального перемещения, отличающаяся тем, что, с целью улучшения качества

5 закалки пружин, она снабжена расположенным над закалочным баком механизмом растяжки пружин.

2.Установка по п. 1, о т л и ч аю щ а я с я тем, что механизм растяжки пружин выполнен в виде закрепленных на кронштейне захватов-скоб, один из которых подпружинен, а устройство для нагрева - в виде токоподводящих шин, соединенных с захватами-скобами.

Источники информации, принятые во внимание при экспертизе

1.Информационный листок Ульяновского ЦНТИ 39-76.

2.Авторское свидетельство СССР № 378458, кл. С 21 D 9/00, 1972.

(P(J9. I.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для восстановления упругости пружин | 1986 |

|

SU1388440A1 |

| Устройство для нагрева тв 4 шеек коленчатых валов с вращением под слоем закалочной жидкости | 1978 |

|

SU747902A1 |

| Устройство для загрузки-выгрузки закалочных устройств | 1982 |

|

SU1062492A1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| Способ индукционной закалки шестерен и индуктор для его осуществления | 1988 |

|

SU1640180A1 |

| Установка для восстановления упругости пружин | 1987 |

|

SU1447894A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

Авторы

Даты

1981-04-15—Публикация

1979-07-11—Подача