Изобретение относится к машиностроению, а именно к абразивным инструментам, предназначенным для скоростного шлифования металлов и сплавов.

Известен шлифовальный круг, выполненный в виде корпуса с пазами в форме ласточкина хвоста (А.С. СССР 779058 B 24 D 5/06, 1980), в которых установлены на упругие прокладки абразивные сегменты. К причинам, препятствующим достижению указанного ниже технического результата при использовании данного круга, относится то, что прерывистость поверхности круга ухудшает условия для проникновения смазочно-охлаждающей жидкости (СОЖ) в зону шлифования и реализации ее смазочного действия, что в ряде случаев не позволяет достичь требуемой стойкости шлифовальных кругов. Кроме того, в процессе работы такого круга возможно увеличение амплитуды колебаний технологической системы, что отрицательно сказывается на качестве шлифованных поверхностей. При работе такого круга отмечается повышенный шум по сравнению с шлифованием кругом со сплошной рабочей поверхностью.

Известен абразивный инструмент, выполненный в виде установленных в корпусе концентрично его оси и расположенных с возможностью поворота абразивных элементов (А.С. СССР N 802006 B 24 D 5/00). К причинам, препятствующим достижению указанного ниже технического результата при использовании данного круга, так же как и предыдущего аналога, относится то, что прерывистость поверхности круга ухудшает условия для проникновения СОЖ в зону шлифования и реализации ее смазочного действия, что в ряде случав не позволяет обеспечить требуемую работоспособность и стойкость шлифовальных кругов. Кроме того, в процессе работы такого круга возможно увеличение амплитуды колебаний технологической системы, что отрицательно сказывается на качестве шлифованных поверхностей. При работе такого круга отмечается повышенный шум по сравнению с шлифованием кругом со сплошной рабочей поверхностью.

Наиболее близким шлифовальным кругом того же назначения к заявляемому изобретению по совокупности признаков является сборный шлифовальный круг, состоящий из абразивных элементов, установленных посредством упругих элементов в пазах корпуса (см. А.С. СССР 772836, B 24 D 7/06, 1980), принятый за прототип. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного сборного шлифовального круга, принятого за прототип, относится негативное влияние прерывистости рабочей поверхности круга на проникновение СОЖ в зону шлифования и эффективность ее смазочного действия, увеличение амплитуды вынужденных колебаний и повышенный шум при шлифовании таким кругом, ненадежность закрепления абразивных сегментов в корпусе круга. Перечисленные недостатки не позволяют в ряде случав достичь требуемой стойкости круга, отрицательно сказываются на качестве шлифованных поверхностей деталей.

Сущность изобретения заключается в следующем.

Резкое повышение в последнее время стоимости шлифовальных кругов сделало особенно актуальной проблему повышения ее стойкости. Одним из путей повышения стойкости и работоспособности шлифовальных кругов, в том числе и сборных, является увеличение скорости резания, усиление эффективности смазочного действия, применяемых смазочно-охлаждающих технологических средств (СОТС) путем создания условий для их гарантированного проникновения в зону контакта круга и заготовки, что может быть обеспечено за счет совершенствования конструкции сборных шлифовальных кругов.

Технический результат - повышение стойкости сборных шлифовальных кругов и эффективности действия СОТС.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном сборном шлифовальном круге, состоящем из абразивных сегментов, установленных с промежутками посредством упругих элементов на металлическом корпусе и закрепленных в осевом направлении с помощью фланцев, болтов и гаек, в промежутках между абразивными сегментами без зазора установлены элементы твердой смазки. Особенность заключается в том, что абразивные сегменты закреплены на металлическом корпусе посредством конических резьбовых втулок и винтов. В корпусе выполнены радиальные пазы, в которые установлены винты. Корпус выполнен в виде многогранника, количество граней которого равно сумме абразивных сегментов и элементов твердой смазки.

Введение в сборный шлифовальный круг в промежутки между абразивными сегментами без зазора элементов твердой смазки позволяет значительно усилить эффективность смазочного действия СОТС за счет обеспечения гарантированного ее проникновения в зону контакта шлифовального круга и заготовки, а следовательно, уменьшить интенсивность износа абразивных зерен и повысить стойкость круга. Заполнение промежутков между абразивными сегментами твердой смазкой улучшает также условия для подвода СОЖ в зону обработки, способствует снижению разбрызгивания СОЖ, амплитуды вынужденных колебаний и шума при шлифовании таким кругом.

Скоростное шлифование предъявляет повышенные требования к надежности закрепления абразивных сегментов в металлическом корпусе круга. С целью повышения надежности крепления в абразивные сегменты введены конические резьбовые втулки. Форма втулки способствует ее надежному удержанию в теле абразивного сегмента. Абразивные сегменты дополнительно крепятся в радиальном направлении при помощи винтов.

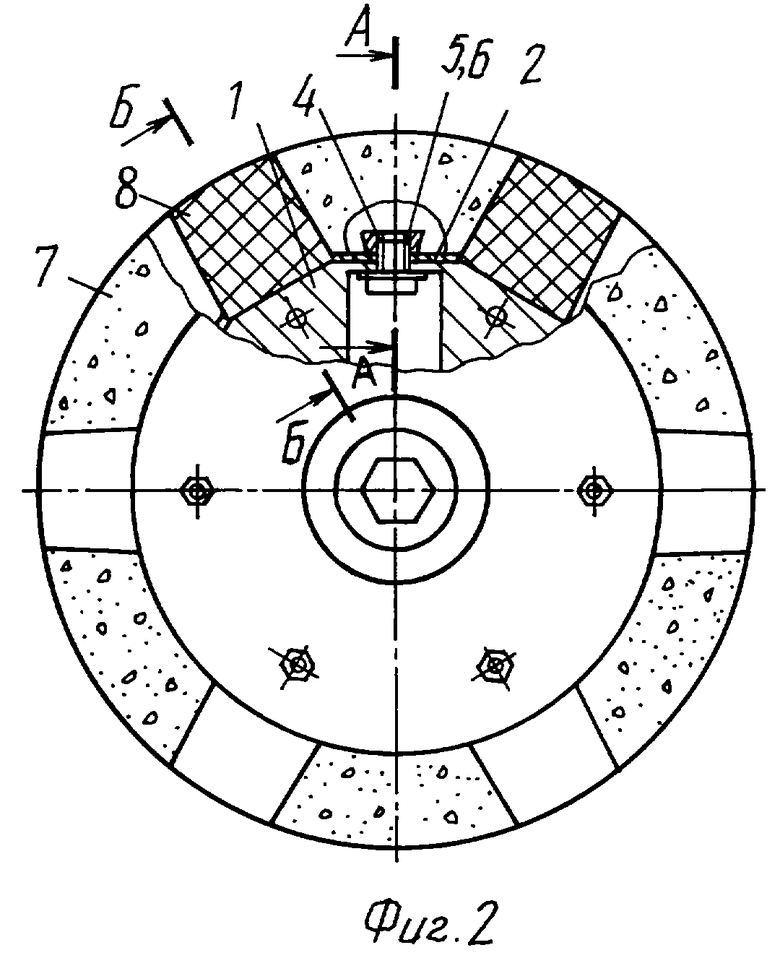

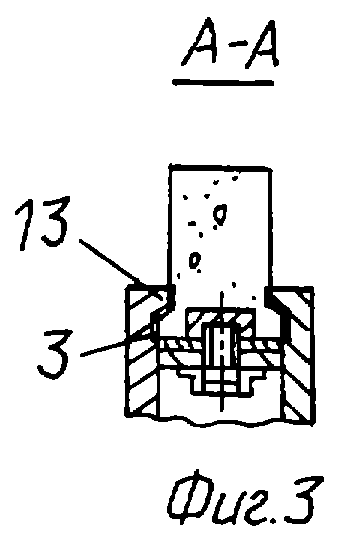

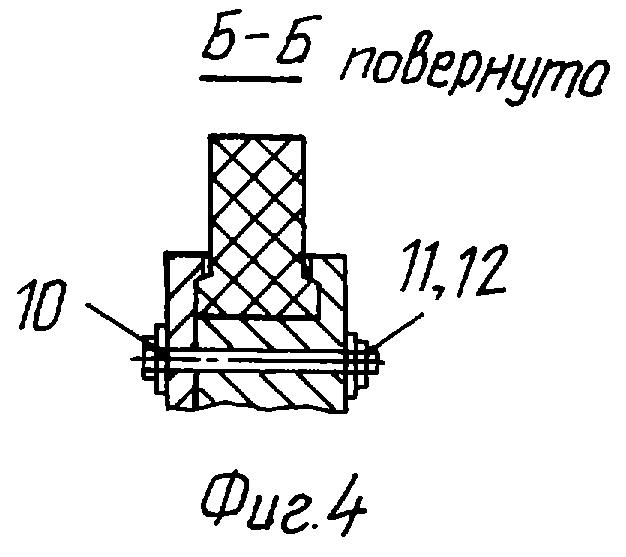

На фиг. 1 изображен общий вид сборного шлифовального круга; на фиг. 2 - вид слева на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Заявляемое изобретение содержит сборный шлифовальный круг, состоящий из металлического корпуса 1, в котором посредством упругих элементов 2 и 3, резьбовых втулок 4 и винтов 5 с шайбами 6 установлены с промежутками абразивные сегменты 7, в промежутки между абразивными сегментами 7 без зазора установлены элементы твердой смазки 8.

Крепление абразивных сегментов и элементов твердой смазки в осевом направлении выполнено с помощью фланцев 9, болтов 10 с гайками 11 и шайбами 12 (фиг. 4). Между фланцами 9 и абразивными сегментами 7 установлены прокладки 13 (фиг. 3).

Перед установкой на шпиндель круг должен быть собран.

Сборка круга осуществляется в следующей последовательности: корпус 1 с упругими элементами 3 и прокладкой 13 ставят торцом на верстак, вставляют в пазы корпуса 1 упругие элементы 2, затем устанавливают абразивные сегменты 7. Абразивные сегменты 7 при помощи винтов 4 закрепляют в корпусе круга. Вставляют в промежутки между абразивными сегментами 7 элементы твердой смазки 8. Устанавливают упругие элементы 3, прокладку 13 и фланец 9. В отверстия фланца вставляют болты 10 и заворачивают гайки 11. Затем фиксируют круг на шпинделе 14 при помощи гайки 5.

Сборный шлифовальный круг работает следующим образом. При диспергировании материала обрабатываемой заготовки режущими зернами абразивных сегментов 7 и его пластическом деформировании давящими зернами в зоне контакта происходит интенсивное тепловыделение, под воздействием которого часть смазки, находящейся в промежутке между абразивными сегментами 7 на уровне периферийной поверхности круга переходит из твердого агрегатного состояния в жидкое и наносится при вращении круга тонким слоем на обрабатываемую поверхность заготовки, а также пропитывает объем сегментов 7, расположенные в непосредственной близости к элементам твердой смазки 8. В результате этого смазка равномерно распределяется по зоне контакта, обеспечивая эффективное смазочное действие и снижение трения абразивных зерен по материалу обрабатываемой заготовки. При этом уменьшается теплонапряженность процесса шлифования и интенсивность износа шлифовального круга, повышаются его стойкость и работоспособность. Увеличивается эффективность использования СОТС.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого сборного шлифовального круга следующей совокупности условий:

- сборный шлифовальный круг, воплощающий заявляемое изобретение при его осуществлении, предназначен для использования в машиностроении, а именно на операциях скоростного шлифования заготовок с применением шлифовальных кругов и СОТС;

- для заявляемого сборного шлифовального круга в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- сборный шлифовальный круг, воплощающий заявляемое изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2152868C2 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2167048C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2000 |

|

RU2176588C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1997 |

|

RU2152861C2 |

| АБРАЗИВНЫЙ КРУГ (ВАРИАНТЫ) | 1996 |

|

RU2160661C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2163535C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 1996 |

|

RU2153970C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2153975C2 |

| КОМПОЗИЦИОННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1997 |

|

RU2155670C2 |

| КОМПОЗИЦИОННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2193962C1 |

Изобретение предназначено для использования на операциях скоростного шлифования металлов и сплавов. Круг состоит из абразивных сегментов, с промежутками установленных на корпусе. В промежутках без зазора установлены элементы твердой смазки. Для повышения надежности закрепления в тело сегментов введена коническая резьбовая втулка. Изобретение позволяет повысить работоспособность и стойкость круга. 4 ил.

Сборный шлифовальный круг, содержащий абразивные сегменты, закрепленные в осевом направлении и посредством упругих элементов установленные с промежутками на выполненном в виде многогранника металлическом корпусе, отличающийся тем, что круг снабжен установленными без зазора в промежутках между сегментами элементами твердой смазки и коническими резьбовыми втулками, введенными в тело каждого сегмента, в корпусе выполнены радиальные пазы для установки крепежных винтов сегментов, а количество граней корпуса равно количеству сегментов и элементов твердой смазки.

| Сборный абразивный круг | 1979 |

|

SU772836A1 |

| Урывский Ф.П | |||

| Работоспособность специальных шлифовальных кругов | |||

| Абразивы, 1981, N 2, с.3-6 | |||

| ТЕПЛОВОЙ НАСОС СТИРЛИНГА | 1997 |

|

RU2141608C1 |

| US 3683566, 15.08.1972 | |||

| Абразивный инструмент | 1979 |

|

SU802006A1 |

Авторы

Даты

2000-04-10—Публикация

1999-04-27—Подача