Изобретение относится к устройствам подачи деталей с использованием системы вакуумных захватов для межоперационного транспортирования деталей.

Известно устройство для подачи деталей захватными вакуумными камерами (А. С. СССР N 312734, B 23 Q 7/04, 1971), установленными на транспортирующем узле с приводом от гидроцилиндра, имеющими возможность самоустановки относительно поверхности детали и соединенными с вакуумирующей полостью эжектора. При подаче детали захватными вакуумными камерами все устройство перемещается на величину хода транспортирующего узла, тем самым ограничивая шаг подачи детали.

Недостатком указанного устройства является наличие транспортирующего узла с фиксированным ходом, исключающим возможность подачи нескольких деталей за один рабочий цикл на расстояние, превышающее ход транспортирующего узла, тем самым снижаются технологические возможности при межоперационной подаче деталей.

Наиболее близким из известных технических решений является устройство для ориентированной подачи стратификаторов (патент РФ N 2053094 B 23 Q 7/00, 41/02, B 65 G 27/00, 1996), содержащее основание, установленный над ним вакуумный захват, расположенный над несущей поверхностью вибролотка и предназначенный для вакуумного удержания деталей на ней при подаче с последующим подключением к атмосфере при выдаче деталей посредством пневмораспределителя. Подача деталей по несущей поверхности, расположенной на нижней плоскости вакуумного захвата, происходит в результате сложения сил вакуумного разрежения и инерционных сил колебаний вибролотка, что приводит к сложному взаимодействию вакуумного захвата с деталями и требует точного расчета сил и согласования их действия.

Недостатком данного устройства является конструктивное исполнение вакуумного захвата, при котором подача деталей происходит по нижней его поверхности в результате сложного сочетания вакуумных сил и сил виброколебаний, что не обеспечивает надежного непрерывного перемещения деталей в заданном направлении, а на стадии выдачи применяется пневмораспределитель, что требует создания системы управления работой устройства, тем самым значительно усложняется технологичность процесса при межоперационной подаче деталей.

Данное устройство имеет низкий технический уровень, что обусловлено конструктивным исполнением транспортирующего узла на базе вакуумного захвата, т. к. подача деталей происходит посредством согласования сил, действующих на деталь в процессе вакуумирования, при включении и выключении вакуумного захвата посредством пневмораспределителя. В результате не происходит гарантированного удержания и непрерывной подачи из-за конструктивного несовершенства и сложности транспортирующего узла, т.е. из-за рассогласования действия сил, что не обеспечивает надежного удержания детали и снижает надежность работы устройства.

Важнейшей задачей данного изобретения является создание новой конструкции подающего узла с системой двух вакуумных захватов, работающих в едином цикле и обеспечивающих новое взаимодействие вакуумных захватов с подаваемыми деталями с поочередным согласованием операций захвата и подачи, тем самым разработана новая технология надежного захвата и перемещения деталей за счет поочередного подключения к источнику вакуума вакуумных захватов на стадии основных шагов циклов подачи и поочередного совершения захватами рабочих ходов, с отключением вакуумных захватов от источника вакуума на стадии холостых шагов циклов подачи, что позволяет повысить надежность технологического процесса межоперационной подачи деталей.

Техническим результатом заявленного устройства является новая технологическая схема подачи деталей с рабочим циклом непрерывной подачи, что обеспечивает надежный захват и подачу плоских деталей по принципу шагового перемещения вакуумных захватов с непрерывным перемещением детали, позволяет повысить надежность работы устройства и расширить функциональные возможности при подаче деталей под любым углом к горизонту, вплоть до вертикальной подачи.

Технический результат достигается тем, что устройство для подачи деталей, содержащее основание, установленный на нем вакуумный захват с рядами сопел, образующих несущую поверхность, и привод с установленным на валу кулачковым механизмом, выполнено в виде двух вакуумных захватов, параллельно установленных на раме, расстояние между которыми соответствует размерам подаваемой детали, каждый из которых выполнен из двух смежных вакуумных камер с возможностью их относительного смещения и содержит основную вакуумную камеру, установленную между регулируемыми упорами, на несущей поверхности которой выполнены сопла, расположенные в несколько параллельных рядов в шахматном порядке, причем расстояние между двумя соседними соплами не превышает размеров подаваемой детали, обеспечивая захват по всей несущей поверхности, и взаимодействующую с ней дополнительную вакуумную камеру, соединенную с источником вакуума, посредством двух совмещаемых соосно коммутирующих отверстий на стадии подачи, и имеющих рабочий ход, равный шагу подачи детали, с последующим поочередным переключением вакуумных захватов на основной шаг цикла подачи.

Создание новой конструкции подающего узла с системой двух вакуумных захватов, работающих в едином цикле, позволяет разработать новую технологию взаимодействия вакуумных захватов с подаваемыми деталями с поочередным согласованием операций захвата и подачи, тем самым расширяются функциональные возможности устройства при межоперационной подаче деталей.

Выполнение вакуумных захватов в виде двух смежных вакуумных камер, основной и дополнительной, образующих несущую поверхность, на которой выполнены сопла, суммарная площадь которых выбирается в соответствии с суммарной массой подаваемых деталей, что обеспечивает надежный вакуумный захват подаваемых деталей в непрерывном цикле подачи при шаговом перемещении вакуумных захватов и повышает технологичность операций и сокращает время контроля операций.

Разработана новая конструктивная схема подающего узла с системой двух вакуумных захватов, что позволяет обеспечить рабочий цикл поочередной подачи детали с шаговым перемещением вакуумных захватов и повысить эффективность использования устройства в системах автоматизированной подачи деталей.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволяет установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем осуществленным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволяет выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявленном объекте, изложенном в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня, заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результат которого показывает, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

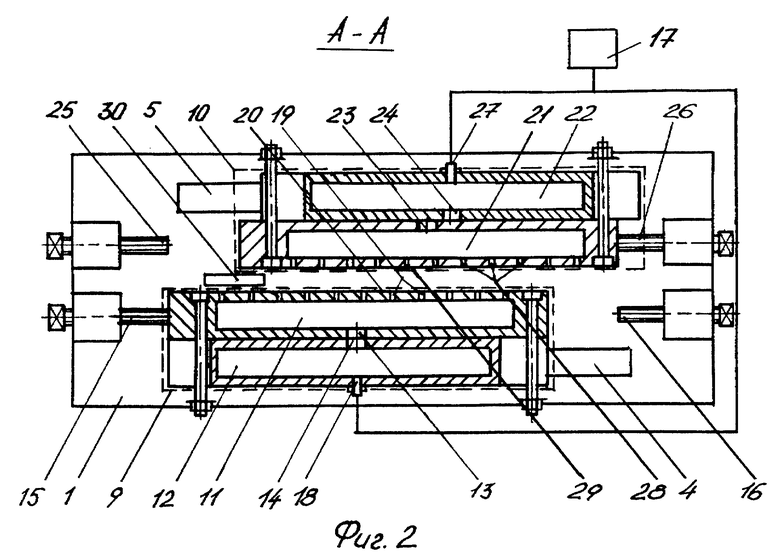

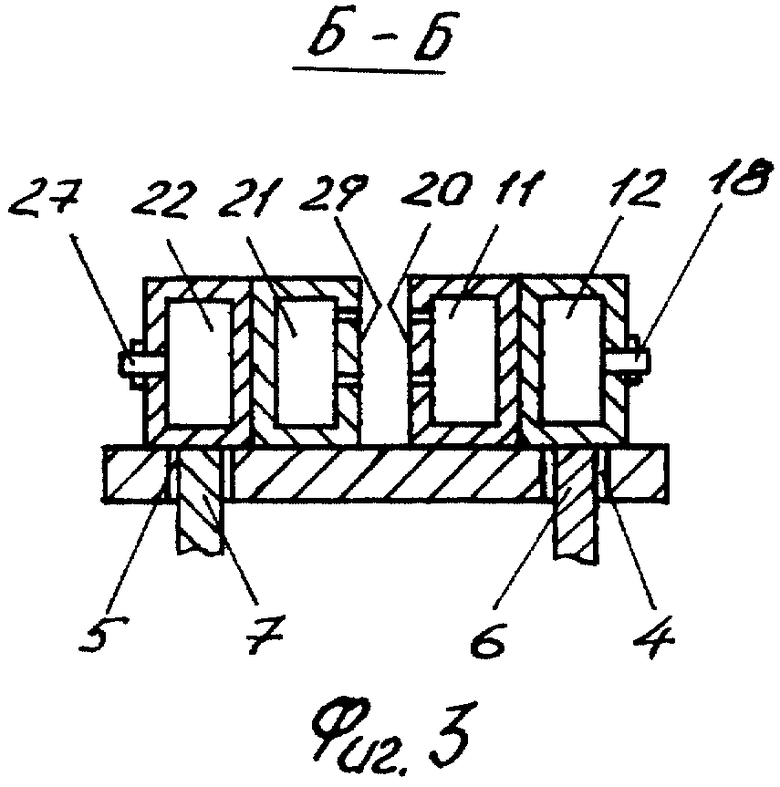

Данное устройство представлено на чертежах: фиг.1 - общий вид устройства; фиг. 2 - разрез А-А на фиг.1, вид сверху устройства; фиг.3 - разрез Б-Б на фиг.1, соединение вакуумных захватов с приводными рычагами.

Устройство для подачи деталей содержит неподвижную раму 1 (фиг. 1, 2), установленную на основании 2 посредством опор 3, и имеющую в корпусе пазы 4 и 5, в которых установлены с возможностью перемещения приводные рычаги 6 и 7 (фиг. 1, 3), кинематически связанные с приводом, на валу которого установлен кулачковый механизм 8.

На раме 1 установлены параллельно два вакуумных захвата 9 и 10 (фиг.2) на расстоянии, соответствующем размерам подаваемой детали, при этом каждый вакуумный захват выполнен из двух смежных вакуумных камер, имеющих возможность относительного смещения.

Вакуумный захват 9 содержит основную вакуумную камеру 11 и присоединенную к ней с возможностью смещения дополнительную камеру 12, при этом на смежных поверхностях камер выполнены коммутирующие отверстия 13 и 14 (фиг. 2). При подаче деталей величина хода основной вакуумной камеры 11 равна основному шагу цикла и регулируется упорами 15 и 16, а ход дополнительной вакуумной камеры 12 больше на величину диаметра коммутирующих отверстий 13 и 14, что обеспечивает на стадии основного шага цикла подключение основной вакуумной камеры 11 к источнику вакуума 17 через соосные коммутирующие отверстия 13 и 14 и дополнительную вакуумную камеру 12, осуществляя при этом вакуумный захват и удержание детали, с последующим отключением камеры 11 от источника вакуума вследствие смещения дополнительной вакуумной камеры 12 и несоосности коммутирующих отверстий 13 и 14 на стадии холостого шага цикла, тем самым осуществляется первая стадия рабочего цикла перемещения детали. При этом дополнительная вакуумная камера 12 постоянно подключена к источнику вакуума через штуцер 18 и жестко связана с приводным рычагом 6 (фиг.1, 3), кинематически связанным с кулачковым механизмом 8, обеспечивающим возвратно-поступательное движение вакуумного захвата 9, на рабочей поверхности основной вакуумной камеры 11 которого выполнены сопла 19, образующие несущую поверхность 20, причем сопла расположены в шахматном порядке и расстояние между двумя соседними соплами не превышает размеров подаваемой детали.

Вакуумный захват 10 содержит основную вакуумную камеру 21 и присоединенную к ней с возможностью смещения дополнительную камеру 22, имеющие на смежных поверхностях коммутирующие отверстия 23 и 24 (фиг.2). При подаче деталей величина хода основной вакуумной камеры 21 равна второму основному шагу цикла и регулируется упорами 25 и 26, а ход дополнительной вакуумной камеры 22 больше на величину диаметра коммутирующих отверстий 23 и 24, что обеспечивает на стадии второго основного шага цикла подключение основной вакуумной камеры 21 к источнику вакуума 17 через соосные коммутирующие отверстия 23 и 24 и дополнительную вакуумную камеру 22, при этом осуществляется вакуумный захват и удержание подаваемой детали, перемещенной на шаг подачи вакуумным захватом 9 и перемещаемую далее на шаг подачи вакуумным захватом 10 в заданном направлении, а при отключении основной вакуумной камеры 21 от источника вакуума рабочий цикл повторяется, вакуумный захват 10 входит в холостой шаг цикла, а вакуумный захват 9 входит в основной шаг цикла, т.е. за счет чередования основного шага цикла и холостого шага цикла обеспечивается непрерывный рабочий цикл подачи деталей. Отключение основной вакуумной камеры 21 от источника вакуума на стадии второго холостого шага цикла происходит вследствие смещения дополнительной вакуумной камеры 22 и несоосности коммутирующих отверстий 23 и 24, тем самым осуществляется вторая стадия рабочего цикла перемещения детали. При этом дополнительная вакуумная камера 22 постоянно подключена к источнику вакуума через штуцер 27 и жестко связана с приводным рычагом 7 (фиг.1, 3), кинематически связанным с кулачковым механизмом 8, обеспечивающим возвратно-поступательное движение вакуумного захвата 10, на рабочей поверхности основной вакуумной камеры 21 которого выполнены сопла 28, образующие несущую поверхность 29, для захвата подаваемой детали 30.

Введение двухкамерного вакуумного захвата, имеющего возможность регулирования рабочего хода с автоматическим переключением режимов работы основной вакуумной камеры, обеспечивает надежный захват и удержание деталей на несущей поверхности при подаче на заданный шаг.

Введение системы параллельных вакуумных захватов, работающих поочередно, обеспечивает непрерывную подачу плоских деталей при шаговом перемещении вакуумных захватов и расширяет функциональные возможности устройства при подаче деталей под углом к горизонту, вплоть до вертикальной подачи.

Устройство работает следующим образом.

Устройство для подачи деталей выполнено в виде двух вакуумных захватов 9 и 10, параллельно установленных на раме 1 (фиг.2), расстояние между которыми соответствует размерам подаваемой детали, каждый из которых выполнен из двух смежных вакуумных камер с возможностью их относительного смещения, и работающих в едином рабочем цикле.

В исходном состоянии устройства вакуумный захват 9, содержащий основную вакуумную камеру 11 и присоединенную к ней с возможностью смещения дополнительную вакуумную камеру 12, расположен между упорами 15 и 16, при этом коммутирующие отверстия 13 и 14, выполненные на смежных поверхностях камер 11 и 12, соосно совмещены, а вакуумный захват 10, содержащий основную вакуумную камеру 21 и присоединенную к ней с возможностью смещения дополнительную вакуумную камеру 22, расположен между упорами 25 и 26, при этом коммутирующие отверстия 23 и 24, выполненные на смежных поверхностях камер 21 и 22, не совмещены. Привод с кулачковым механизмом 8 и источник вакуума 17 отключены.

При включении источника вакуума происходит одновременное вакуумирование постоянно соединенных с ним дополнительных вакуумных камер 12 и 22, причем из-за несовмещенности коммутирующих отверстий 23 и 24 основная вакуумная камера 21 вакуумного захвата 10 не вакуумируется, а в результате соосного совмещения коммутирующих отверстий 13 и 14, вакуум создается в основной вакуумной камере 11 вакуумного захвата 9, на рабочей поверхности которой выполнены сопла 19, расположенные в шахматном порядке, причем расстояние между двумя соседними соплами не превышает размеров подаваемой детали, и образующие несущую поверхность 20, при этом суммарная площадь сопел выбирается в зависимости от суммарной массы подаваемых деталей, тем самым обеспечивается вакуумный захват и удержание детали 30.

При подаче деталей вакуумный захват 9 с закрепленной деталью 30 на несущей поверхности 20 перемещается в направлении подачи на основной шаг цикла, равный шагу подачи детали, при этом кулачковый механизм 8 воздействует на приводной рычаг 6 (фиг.1, 3), при этом рабочий ход вакуумного захвата 9 и перемещение основной вакуумной камеры 11 обеспечивается от упора 15 до упора 16 (фиг. 2), причем при фиксировании упором 16 основной вакуумной камеры 11 дополнительная вакуумная камера 12 смещается далее в направлении подачи на величину, большую величины диаметров коммутирующих отверстий 13 и 14, тем самым основная вакуумная камера 11 отключается от источника вакуума, в результате чего прекращается вакуумное удержание на несущей поверхности 20 детали 30, перемещенной на шаг подачи, при этом завершается основной шаг подачи детали и первая стадия рабочего цикла подачи.

При передаче детали 30 на второй основной шаг цикла вакуумный захват 10, совершивший холостой шаг цикла, фиксируется упором 25, при этом в результате соосного совмещения коммутирующих отверстий 23 и 24, вакуум создается в основной вакуумной камере 21 вакуумного захвата 10, на рабочей поверхности которой выполнены сопла 28, расположенные в шахматном порядке, причем расстояние между двумя соседними соплами не превышает размеров подаваемой детали, и образующие несущую поверхность 29, при этом суммарная площадь сопел выбирается в зависимости от суммарной массы подаваемых деталей, тем самым обеспечивается вакуумный захват и удержание детали 30, перемещенной на шаг подачи вакуумным захватом 9, при этом вакуумный захват 10 входит в основной шаг второй стадии рабочего цикла.

При подаче деталей вакуумный захват 10 с закрепленной деталью 30 на несущей поверхности 29 перемещается в направлении подачи на второй основной шаг цикла, равный шагу подачи детали, при этом рабочий ход вакуумного захвата 10 и перемещение основной вакуумной камеры 21 обеспечивается от упора 25 до упора 26, причем при фиксировании упором 26 основной вакуумной камеры 21 дополнительная вакуумная камера 22 смещается далее в направлении подачи на величину, большую величины диаметров коммутирующих отверстий 23 и 24, тем самым основная вакуумная камера 21 отключается от источника вакуума, в результате чего прекращается вакуумное удержание на несущей поверхности 29 детали 30, перемещенной на два шага подачи, при этом завершается рабочий цикл подачи и устройство возвращается в исходное положение. Далее рабочий цикл подачи повторяется многократно, обеспечивая непрерывную подачу плоских деталей в заданном направлении.

Таким образом, устройство для подачи деталей предназначено для автоматической непрерывной подачи плоских деталей в заданном направлении при любом угле подачи.

Таким образом, вышеизложенное свидетельствует о выполнении при использовании заявленного изобретения следующей совокупности условий:

- устройство для подачи деталей с системой двух вакуумных захватов, работающих в едином цикле и обеспечивающих новое взаимодействие вакуумных захватов с подаваемыми деталями с поочередным согласованием операций захвата и подачи, предназначено для перемещения деталей по новой технологической схеме с рабочим циклом непрерывной подачи, что обеспечивает надежный захват и подачу плоских деталей по принципу шагового перемещения вакуумных захватов с непрерывным перемещением детали, позволяет повысить надежность работы устройства и расширить функциональные возможности при подаче деталей под любым углом к горизонту, вплоть до вертикальной подачи;

- для заявленного изобретения, в том виде как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления в соответствии с описанием и прилагаемыми чертежами;

- разработанное устройство, воплощающее заявленное изобретение, при его осуществлении способно обеспечить достижение усматриваемого технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЕТАЛЕЙ | 2001 |

|

RU2201860C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЕТАЛЕЙ | 2002 |

|

RU2215680C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАННОЙ ПОДАЧИ СТРАТИФИКАТОРОВ | 1993 |

|

RU2053094C1 |

| ВАКУУМНОЕ ЗАХВАТНОЕ УСТРОЙСТВО | 2000 |

|

RU2179504C1 |

| СТРУЙНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2199428C2 |

| ЗАХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1998 |

|

RU2141396C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ ДЕТАЛЕЙ | 1994 |

|

RU2063318C1 |

| ЗАХВАТ ПРОМЫШЛЕННОГО РОБОТА | 2002 |

|

RU2228258C2 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ДВИГАТЕЛЕЙ АВТОМОБИЛЕЙ | 1998 |

|

RU2156686C2 |

| ВИБРОБУНКЕР | 2000 |

|

RU2173662C1 |

Изобретение относится к устройствам подачи деталей с использованием системы вакуумных захватов для межоперационного транспортирования деталей. Устройство для подачи деталей содержит два вакуумных захвата, параллельно установленных на раме. Каждый из них выполнен из двух смежных основной и дополнительной вакуумных камер. На рабочих поверхностях основных вакуумных камер выполнены сопла, расположенные в несколько параллельных рядов в шахматном порядке. Расстояние между двумя соседними соплами не превышает размеров подаваемой детали. Дополнительные вакуумные камеры, постоянно соединенные с источником вакуума, на стадии подачи поочередно вакуумируют основные вакуумные камеры через совмещаемые соосно коммутирующие отверстия, обеспечивая вакуумным захватам поочередные рабочие ходы, равные шагу подачи деталей. Данная конструкция обеспечивает надежный захват и подачу плоских деталей по принципу шагового перемещения вакуумных захватов с непрерывным перемещением детали, позволяет повысить надежность работы устройства и расширить функциональные возможности при подаче деталей под любым углом к горизонту, вплоть до вертикальной подачи. 3 ил.

Устройство для подачи деталей, содержащее основание, расположенный на нем вакуумный захват с рядами сопел, образующих несущую поверхность, и привод с установленным на валу кулачковым механизмом, отличающееся тем, что оно снабжено вторым вакуумным захватом, установленным на раме параллельно первому вакуумному захвату на расстоянии, соответствующем размеру подаваемой детали, и имеющим ряды сопел, образующих несущую поверхность, при этом вакуумные захваты связаны с кулачковым механизмом и установлены с возможностью возвратно-поступательного перемещения с рабочим ходом, равным шагу подачи детали, и поочередного переключения захватов на основной шаг цикла подачи, каждый вакуумный захват выполнен в виде смежно расположенных с возможностью относительного смещения основной и дополнительной вакуумных камер, причем основная камера размещена между регулируемыми упорами, дополнительная камера соединена с основной камерой посредством выполненных на их смежных поверхностях коммутирующих отверстий, совмещаемых соосно на стадии подачи, и с источником вакуума, а сопла выполнены на поверхности основных камер параллельными рядами в шахматном порядке с расстоянием между двумя соседними соплами, не превышающим размер подаваемой детали.

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАННОЙ ПОДАЧИ СТРАТИФИКАТОРОВ | 1993 |

|

RU2053094C1 |

| УСТРОЙСТВО для ПОДАЧИ ДЕТАЛЕЙ ЗАХВАТНЫМИ ВАКУУМНЫМИ КАМЕРАМИ | 0 |

|

SU312734A1 |

| 0 |

|

SU302223A1 | |

| US 4453347, 12.06.84 | |||

| US 3989164, 02.11.76 | |||

| DE 3830685 C1, 24.08.89. | |||

Авторы

Даты

2000-04-20—Публикация

1998-06-16—Подача