Изобретение относится к области черной металлургии, в частности к доменному производству, и может быть использовано при управлении ходом доменной печи.

В практике доменного производства регулирование газового потока по сечению печи относится к основным задачам управления процессом плавки. При выборе регулирующих воздействий используются различные способы контроля распределения газового потока.

Известен способ контроля газораспределения в печи, в котором тепловизором фиксируется температура поверхности шихты после загрузки коксовой подачи и ниже уровня засыпи в слое шихты.

Недостаток известного способа заключается в том, что предлагаемым способом не представляется возможным определить наличие уплотненных масс в горне, поскольку отсутствует зависимость между температурой поверхности шихты на колошнике и газопроницаемостью столба материалов по сечению горна.

Наиболее близким к заявляемому способу по технической сущности и достигаемому положительному результату является известный способ (см. RU 2071973, кл. C 21 B 5/00, 1997), сущность которого состоит в том, что в доменную печь сверху на колошник подают шихтовые материалы, а снизу - комбинированное дутье, осуществляют периодические отборы газа в нескольких точках сечения колошника под уровнем засыпи, определяют полный состав газа по данным точкам сечения колошника и значение показателя загроможденности горна Qd в каждой точке отбора газа и по значению Qd более 60% судят о загроможденности горна в какой-либо зоне сечения печи.

Недостаток известного способа контроля газораспределителя по сечению печи заключается в том, что содержание CO2 в газе в какой-либо точке колошника зависит от количества CO, которое возрастает пропорционально степени развития процесса прямого восстановления FeO, что приводит к соответствующему уменьшению содержания CO2. С другой стороны, увеличение содержания CO2 в газе до 18 - 20% и более не обязательно указывает на загроможденность на данном участке горна, поскольку оно может являться результатом развития только косвенного восстановления FeO.

Характерно, что по известному способу затруднено установить начало отклонения в газораспределении и состоянии газопроницаемости столба шихты, что приводит к запаздыванию корректировке параметров плавки, длительному периоду вывода печи на отработанный режим и к большим экономическим потерям. Таким образом, известный способ контроля газораспределения не позволяет получить однозначный ответ по оценке газопрозрачности горна.

Задача, решаемая изобретением, - повышение производительности доменной печи и уменьшение расхода дорогостоящего металлургического кокса путем более надежного контроля распределения газового потока по сечению печи и более оперативного применения технологических мер по оптимизации газораспределения и обеспечения ровного хода печи.

Поставленная цель достигается тем, что в предлагаемом способе контроля газораспределения в доменной печи осуществляется контроль полного состава газа по точкам сечения колошника (определяются содержания CO2, CO, H2, N2) и по полученным данным определяют в каждой точке отбора газа значение показателя загроможденности горна процесса Qd (соотношение между развитием процессов прямого и косвенного восстановления в данном секторе сечения печи):

Qd = [Fed/(Fed + Feк] • 100%,

где Fed - количество железа, восстанавливаемого прямым путем на 1 м3 горнового газа, кг/м3;

Feк - количество железа, восстановленного косвенным путем на 1 м3 горнового газа, кг/м3,

и при величине Qd, равной менее 20%, на каком-либо участке сечения печи принимают меры по устранению интенсивного потока газа на этом участке, а при значениях, равных 60% и более, принимаются соответствующие мероприятия по улучшению газопроницаемости горна в зоне интенсивного развития процесса прямого восстановления.

Сущность предлагаемого способа контроля газораспределения состоит в том, что по сечению колошника отбираются несколько газовых проб и на основе их полного анализа в каждой точке отбора газа по сечению колошника определяются количества железа, восстанавливаемые на 1 м3 исходного горнового газа косвенным и прямым путями (обозначаются соответственно Feк и Fed). Значение Feк равно:

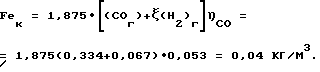

Feк = 1,875[(CO)г+ξ(H2)г]ηCO кг/м3.

Здесь: (CO)г, (H2)г - расчетные содержания оксида углерода и водорода в горновом газе, м3/м3 газа;

ηco - степень использования CO в данной точке отбора газа;

ξ - соотношение степеней использования водорода и оксида углерода, т.е.

1,875 - коэффициент.

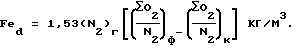

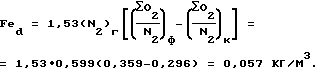

Количество железа Fed равно:

Здесь: 1,53 - коэффициент;

(N2)г - расчетное содержание азота в горновом газе, м3/м3 газа; фактическое отношение суммарного содержания кислорода к содержанию азота в данной точке колошника, ед.;

фактическое отношение суммарного содержания кислорода к содержанию азота в данной точке колошника, ед.; расчетное отношение суммарного кислорода к азоту в горновом газе при 100%-ном косвенном восстановлении FeO, ед.

расчетное отношение суммарного кислорода к азоту в горновом газе при 100%-ном косвенном восстановлении FeO, ед.

Показатель Qd для данной точки колошника равен:

Qd = [Fed/(Fed + Feк)] • 100, %

Величина показателя Qd меняется в пределах: от 0 (при Fed = 0) до 100% (при Feк = 0).

При значении показателя Qd до 20% в данном секторе сечения печи принимают необходимые меры по подавлению чрезмерно развитого потока газа. Увеличение показателя Qd сверх 60% в каком-либо районе колошника указывает на появление загроможденности горна в этой зоне, что позволяет принять обоснованные меры по улучшению дренажной способности горна.

Предлагаемый способ контроля газораспределения осуществляется следующим образом. На доменной печи регулярно производятся отборы проб газа по сечению колошника и по каждой точке определяется значение показателя Qd. Если в некоторых точках колошника величина показателя Qd ниже 20%, то принимаются технологические меры по уменьшению количества проходящих здесь газов; при значениях показателя Qd 60% и более применяются технологические методы по удалению образовавшихся в данной зоне горна газонепроницаемых масс.

Примеры конкретного осуществления способа

Способ опробован на доменной печи объемом 1326 м3 АК "Тулачермет", работающей при следующих параметрах: расход природного газа - 53 м3/т чугуна или 4,4% к дутью, содержание O2 в дутье - 21,8%, интенсивность плавки по коксу - 653 кг/м3 сутки, выход шлака - 373 кг/т чугуна, температура дутья - 1122oC, содержание кремния в чугуне - 0,95%, рудная нагрузка - 3,56 т/т кокса, расход скипового кокса (сухого) 490 кг/т чугуна.

Для определения эффективности предлагаемого способа по сравнению с известным приведены показатели работы печи (производительность и удельный расход кокса), при управлении режимом плавки с применением известного и предлагаемого способов контроля газораспределения по сечению печи.

В качестве примера рассмотрены случаи расстройств хода печи при увеличении показателя Qd вследствие загроможденности горна и при низком его значении вследствие резко выраженного периферийного хода печи.

1. Примеры оперативности известного и предлагаемого способа для регулирования режима плавки

1.1. Регулирование режима плавки по известному способу.

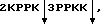

Показатели работы печи в течение 3-х суток непрерывно ухудшались - производительность печи уменьшалась от 1850 до 1720 т/сутки, а расход возрос от 490 до 510 кг/т чугуна (на 4,1%) (табл. 1).

На 3-и сутки был отобран газ по радиусу колошника по 8-ми точкам. Изменение содержания CO2 в пробах газа от центра печи (точка 1) до стенки колошника (точка 8) не выявил существенных изменений в газораспределении по сечению печи и параметры режимов загрузки и дутья были сохранены. В дальнейшем показатели работы печи продолжали ухудшаться и на 6-е сутки производство чугуна снизилось до 1600 т/сут при расходе кокса 585 кг/т чугуна. Был отобран радиальный газ, анализ которого показал, что в центральной зоне печи содержание CO2 возросло до 20,6 - 21,3%, т.е. значительно повысилось по сравнению с предыдущим отбором. Предполагая возможность загроможденности центральной зоны печи, была проведена промывка горна. Состав промывочных подач был следующим: кокс - 6,6 т, агломерат - 10,0 т, окатыши - 6,4 т, плавиковый шпат - 0,1 т. Всего в каждую смену загружалось 5 промывочных подач через 5 обычных подач, длительность составила 6 последовательных смен. При подаче промывочных подач показатели работы печи начали улучшаться и на 11-е сутки после начала расстройства печи они достигли исходного уровня - производительность составила 1840 т/сут при расходе кокса 485 кг/т чугуна (табл. 1).

Всего за 11-дневный период расстройства печи было потеряно 1580 т чугуна и перерасходовано 712 т скипового кокса.

1.2. Регулирование режима плавки по предлагаемому способу.

На доменной печи регулярно производили отбор газа в 8 точках радиуса колошника, в каждой газовой пробе определялись содержания CO2, CO, H2 и N2 и для каждой точки отбора газа рассчитывали показатель Qd.

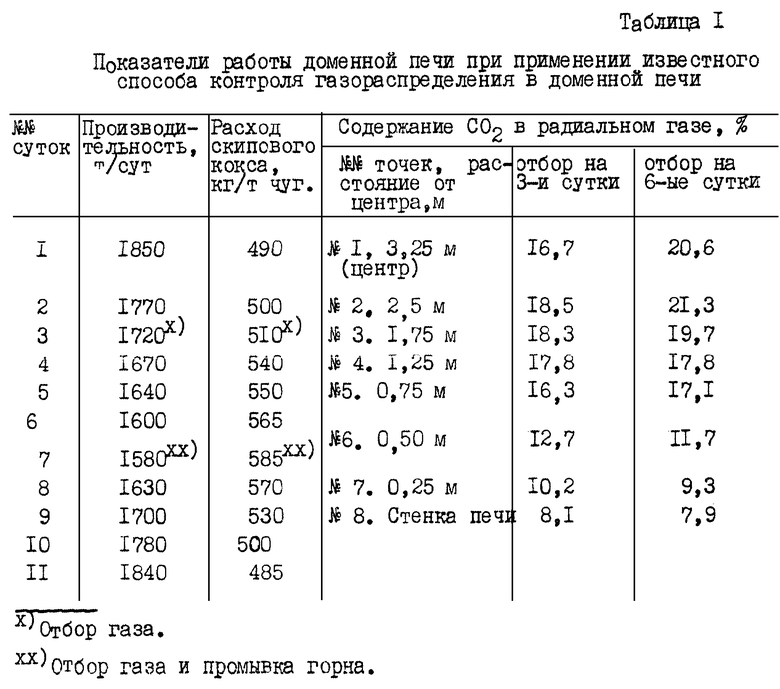

Показатели работы печи в течение первых 3-х суток ухудшались - производительность печи снизилась от 1870 до 1710 т/сут при увеличении расхода кокса от 485 до 520 кг/т чугуна (табл. 2).

На третьи сутки был отобран радиальный газ и в газовых пробах определены содержания CO2, CO, H2 и N2, а также были произведены расчеты для каждой точки колошника показателя Qd (табл. 2).

В качестве примера проводится расчет показателя Qd для точки 1:

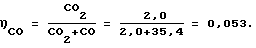

Расчет степени использования CO:

Принимается, что степень использования H2 и CO одинаковы

Печь работала на комбинированном дутье следующего состава:

O2 - 0,218 м3/м3 дутья;

N2 - 0,782 м3/м3 дутья;

ПГ - 0,044 м3/м3 дутья.

Из 1 м3 дутья образуются:

CO - 0,436 м3/м3 дутья;

N2 - 0,782 м3/м3 дутья;

H2 - 0,088 м3/м3 дутья.

Всего: Σνг = 1,306 м3/м3 дутья.

Состав горнового газа:

(CO)г: CO/Σνг = 0,436/1,306 = 0,334 м3/м3;

(N2)г:N2/Σνг = 0,782/1,306 = 0,599 м3/м3;

(H2)г:H2/Σνг = 0,088/1,306 = 0,067 м3/м3

Отношение (ΣO2/N2г для горнового газа: 0,5(CO)г/(N2)г = 0,5 • 0,334/0,599 = 0,279.

0,5(CO)г/(N2)г = 0,5 • 0,334/0,599 = 0,279.

Содержание влаги в радиальном газе:

(H2O = 0,01•ξH2ηco/(1-ξηco) = 0,072 • 0,053/(1-0,053)=0,004 м3/м3

Сумма всех компонентов газа: 1,004 м3.

Состав влажного радиального газа (в точке 8):

(CO2) = 0,01 • CO2/(1 + H2O) = 0,02/1,004 = 0,02 м3/м3;

(CO) = 0,01 • CO/(1 + H2O) = 0,354/1,004 = 0,352 м3/м3;

(H2) = 0,01 • H2/(1 + H2O) = 0,072/1,004 = 0,072 м3/м3;

(H2O) = H2O/(1 + H2O) = 0,004/1,004 = 0,004 м3/м3;

(N2) = 0,01 • N2/(1 + H2O) = 0,554/1,004 = 0,551 м3/м3

Фактическое отношение (ΣO2/N2)ф:

Значение отношения (ΣO2/N2)к при 100%-ном косвенном восстановлении:

Количество железа, восстановленного косвенным путем:

Количество железа восстановленного прямым путем:

Показатель редуктивности процесса Qd в точке 8:

Qd = 0,057/0,057 + 0,040 • 58,8%

Аналогичным способом были произведены расчеты показателя и для остальных 7-ми точек колошника.

В центральной зоне печи величины показателя Qd превышали его критическое значение (60%) и достигали 68 - 75%, что указывало на развитие процессов загромождения горна. В тот же день были начаты промывки горна по режиму, аналогичному применяемому в известном способе. Принятые меры в течение 2-х последующих суток позволили нормализовать ход печи и улучшить показатели ее работы до исходного уровня (табл. 2). Всего за 5 суток регулирования хода печи было недодано 460 т чугуна при перерасходе кокса 283 т.

Приведенные данные показывают, что предлагаемый способ контроля газораспределения является более оперативным и более эффективным, что и обеспечило суммарный экономический эффект по сравнению с известным способом - прирост производства чугуна по сравнению с известным способом составил 1120 т при экономии кокса 489 т.

2. Примеры регулирования режима плавки при высоком содержании CO2 в радиальном газе

2.1. Регулирование режима плавки по известному способу.

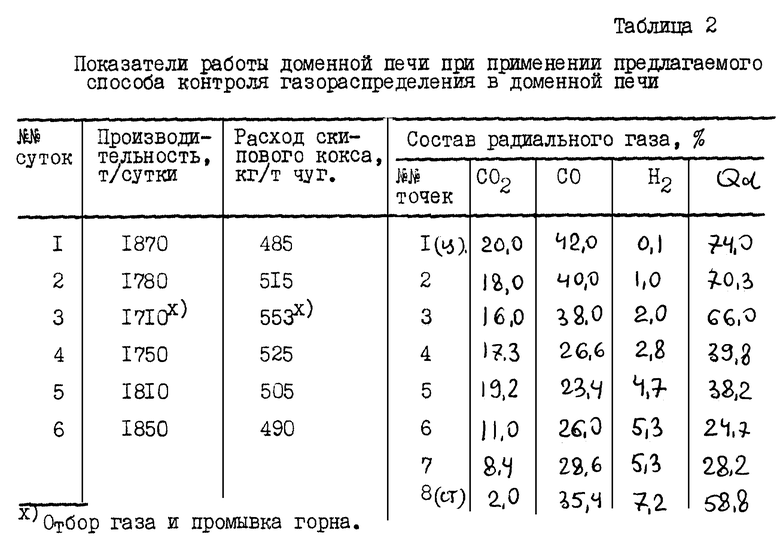

В течение 2-х дней показатели работы печи ухудшались - производство чугуна снизилось от 1830 до 1715 т/сут, а расход кокса возрос от 492 до 515 кг/т чугуна (табл. 3).

Анализ радиального газа на содержание CO2 показал, что в центральной зоне печи содержание CO2 достигало значений (18,7 - 20,1%), при которых возможно появление загроможденности горна. Была проведена промывка горна - вместо окатышей в шихту ввели железную руду 6,4 т в подачу при массе агломерата 10,0 т и массе кокса 6,6 т. Рудная нагрузка была уменьшена до 2,5 т/кокса. Положительного эффекта в работе печи в последующие 2-е суток достигнуто не было - ход печи ухудшился, начались горячие подвисания. Анализ показал, что ухудшение показателя печи было связано с ухудшением химического состава сырья. Были приняты другие меры регулирования газораспределения - понижение температуры дутья, было увеличено содержание агломерата в шихте, изменена система загрузки. Начальные показатели работы печи были получены на 7-е сутки; за период расстройства было недополучено 565 т чугуна при перерасходе кокса 167 т.

2. Регулирование режима плавки по предлагаемому способу

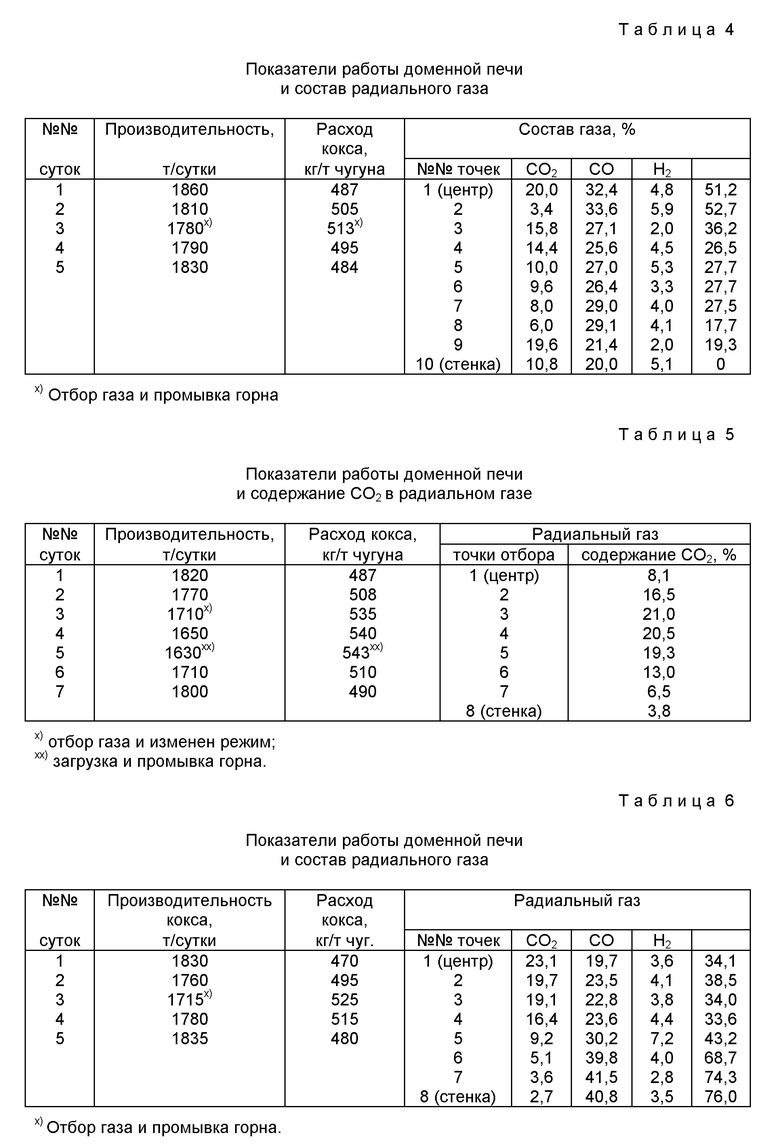

Показатели работы печи в течение 2-х дней ухудшились, производительность ее снизилась от 1860 до 1750 т/сут при увеличении удельного расхода кокса от 487 до 513 кг/т чугуна (табл. 4).

На третьи сутки был отобран радиальный газ в десяти точках, были определены в пробах газа содержания CO2, CO, H2 и N2 и рассчитан показатель Qd по каждой точке отбора (табл. 4). Данные показали, что в центральной зоне печи показатель газопроницаемости столба шихты Qd хотя и повышен, но находится в нормальных пределах (51,2 - 52,7%), тогда как в периферийной области (точки 8, 9 и 10) величина Qd оказалась ниже предельного значения (20%) - она колебалась в пределах 0 - 19,3%, что указывало на чрезмерное развитие периферийного потока газов. В связи с этим был изменен режим загрузки с целью подавления чрезмерного количества газов у стенки печи, а именно понижен уровень засыпи от 1,5 до 1,75 м, и изменен порядок загрузки рудных и коксовых порций в каждой подаче: вместо  1,5 м применили систему

1,5 м применили систему  1,75 м.

1,75 м.

На 5-е сутки были достигнуты начальные показатели работы печи - производительность составила 1830 т/сут при расходе кокса 484 кг/т чугуна. Всего за период расстройства хода печи было недодано 230 т чугуна и перерасходовано 78 т кокса. По сравнению с известным способом контроля газораспределения предлагаемый способ обеспечил прирост производства чугуна в объеме 335 т и экономию кокса 89 т. Применение предлагаемого способа контроля газораспределения обеспечило прирост производства чугуна в количестве 335 т и экономию 89 т кокса.

3. Примеры регулирования режима плавки при низком содержании CO2 в радиальном газе

3.1. Регулирование режима плавки по известному способу.

В течение 3-х дней показатели работы печи ухудшались - производство чугуна снизилось от 1820 до 1710 т/сут при повышении расхода кокса от 487 до 535 кг/т чугуна (табл. 5).

На 3-и сутки был отобран радиальный газ и определено в газовых пробах содержание CO2 (табл. 5). В периферийной зоне (точки 7 и 8) обнаружено низкое содержание CO2 (3,8 - 6,5%), что указывало на наличие интенсивного газового потока. Для уменьшения количества проходящих здесь газов была изменена система загрузки, которая обычно применяется в аналогичных случаях - было увеличено количество рудных скипов, подаваемых впереди кокса, т.е. вместо системы РККР применили систему РРКК. Однако показатели печи в последующие дни не улучшились, появилось горение воздушных фурм, ход печи стал тугим, появились признаки загромождения горна, т.е. первоначальный прогноз не подтвердился. На 5-е сутки была произведена промывка горна по способу, изложенному в п. 1.1. Через 2-е суток были достигнуты первоначальные показатели. Всего за период отработки режима плавки по известному способу было потеряно 650 т чугуна и перерасходовано 343 т кокса.

3.2. Регулирование режима плавки по предлагаемому способу.

В течение 3-х дней показатели работы печи ухудшились - производство чугуна снизилось от 1830 до 1715 т/сут при увеличении расхода кокса от 470 до 540 кг/т чугуна (табл. 6).

На 3-и сутки был отобран радиальный газ, определен полный анализ каждой газовой пробы (содержания CO2, CO и H2) и произведены расчеты показателя Qd (табл. 6). Было установлено, что в периферийной зоне, в которой значения CO2 были низкими (2,7 - 5,1%), значения показателя Qd оказались высокими (68,7 - 76%), характерными для загроможденности горна. В связи с этим была произведена промывка горна по методу, аналогичному применявшихся в предыдущих примерах. Прогноз оказался правильным и на 5-е сутки были достигнуты исходные показатели работы - производительность составила 1836 т/сут, расход кокса - 480 кг/т сутки.

За период регулирования газораспределения в печи потери производства чугуна составили 230 т при перерасходе кокса 105 т. По сравнению с известным способом применение предлагаемого способа позволило получить дополнительно 430 т чугуна и сэкономить 105 т кокса.

Рассмотренные примеры позволяют заключить, что предлагаемый способ контроля газораспределения в доменной печи позволяет более точно прогнозировать отклонения в распределении газового потока по сечению печи и более оперативно принять необходимые меры по нормализации газодинамического режима, тем самым получить технико-экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2071973C1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2114181C1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

| Способ ведения доменной плавки | 1980 |

|

SU910766A1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2118371C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2163641C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1998 |

|

RU2148650C1 |

| Способ определения сплошности пояса фурменных зон доменной печи | 1978 |

|

SU768816A1 |

Изобретение относится к области металлургии, конкретно к доменному производству. Сущность изобретения: способ включает отбор проб газа по сечению верхней части печи, анализ каждой газовой пробы с определением содержаний CO2, СО и Н2 и расчет по этим данным показателя Qd, характеризующего развитие прямого и косвенного восстановления. Значение Qd, равное 20% и менее, указывает на интенсивное развитие газового потока в данном секторе сечения печи, а повышение показателя Qd более 60% свидетельствует о загромождении нижней зоны в данной зоне сечения печи. Использование изобретения позволяет более точно прогнозировать отклонения в распределении газового потока по сечению печи. 6 табл.

Способ контроля газораспределения по сечению доменной печи, включающий загрузку шихты сверху на колошник, подачу комбинированного дутья снизу в горн печи, отбор газа по сечению верхней части печи, определение полного состава газа в каждой точке отбора его по сечению печи, определение показателя загроможденности горна Qd в каждой точке отбора газа из соотношения

где Fed - количество железа, восстановленное прямым путем на 1 м3 горнового газа, кг/м3;

Feк - количество железа, восстанавливаемое косвенным путем на 1 м3 горнового газа, кг/м3,

определение загроможденности горна при значениях показателя Qd более 60% в какой-либо зоне сечения печи, отличающийся тем, что при значениях показателя Qd ниже 20% в какой-либо зоне сечения печи судят о наличии интенсивного газового потока в этой зоне.

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2071973C1 |

| Способ ведения доменной плавки | 1988 |

|

SU1671701A1 |

| Способ ведения теплового процесса в шахтной печи | 1987 |

|

SU1546499A1 |

| Способ контроля распределения и использования газа в доменной печи | 1987 |

|

SU1604858A1 |

| Способ промывки горна доменной печи, работающей с подачей восстановительных добавок | 1985 |

|

SU1404524A1 |

| Способ ведения доменной плавки | 1974 |

|

SU509645A1 |

Авторы

Даты

2000-04-20—Публикация

1998-06-02—Подача