Изобретение относится к металлургии, в частности к печам для обжига и металлизации железорудного сырья, и может быть использовано также при плавке и термической обработке кусковых материалов.

Целью изобретения является увеличение производительности шахтной печи, экономия топлива и улучшение качества продукции.

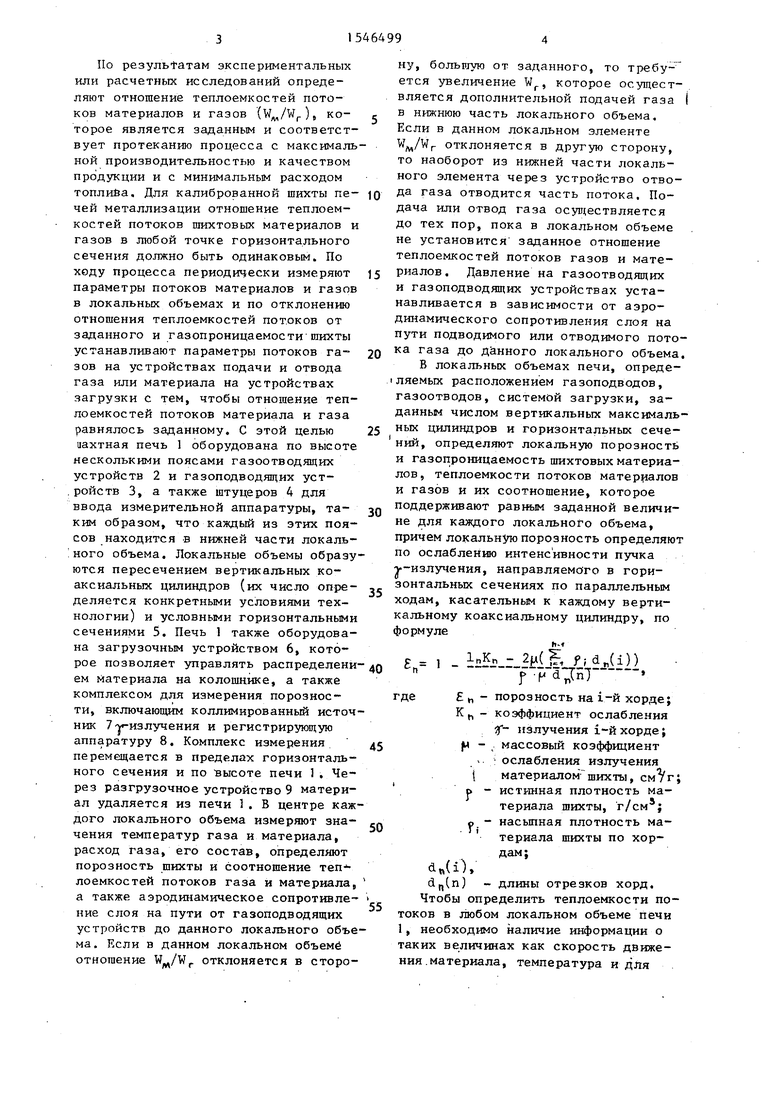

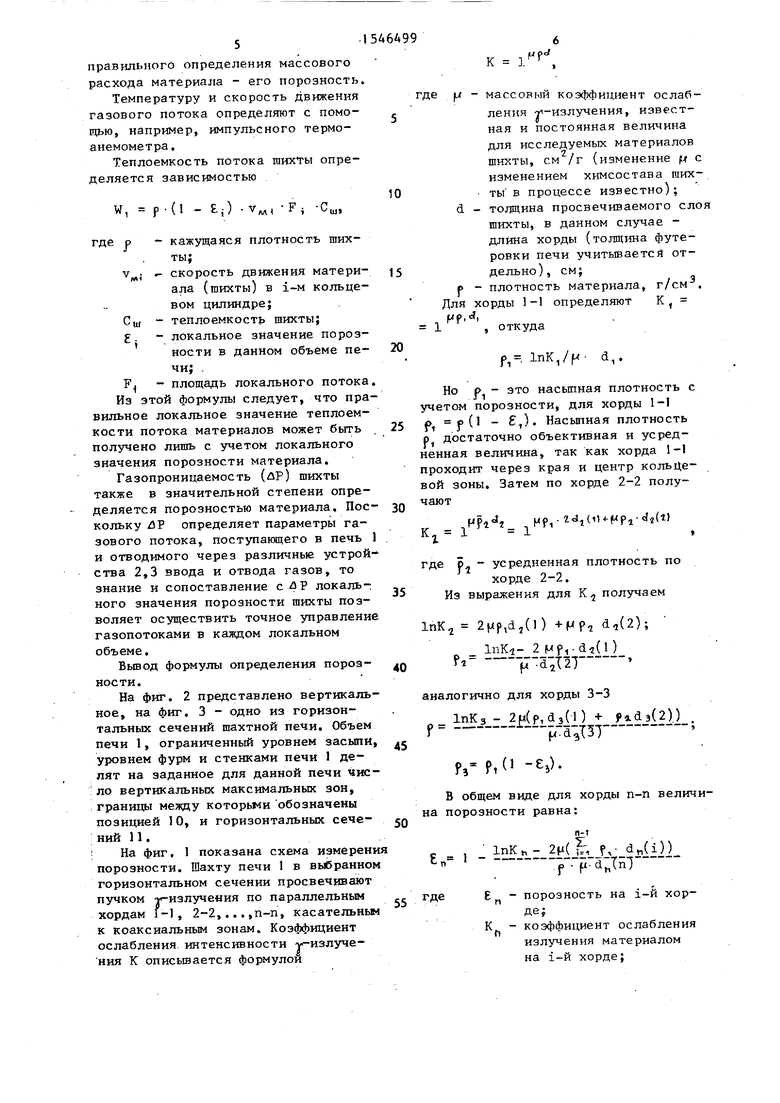

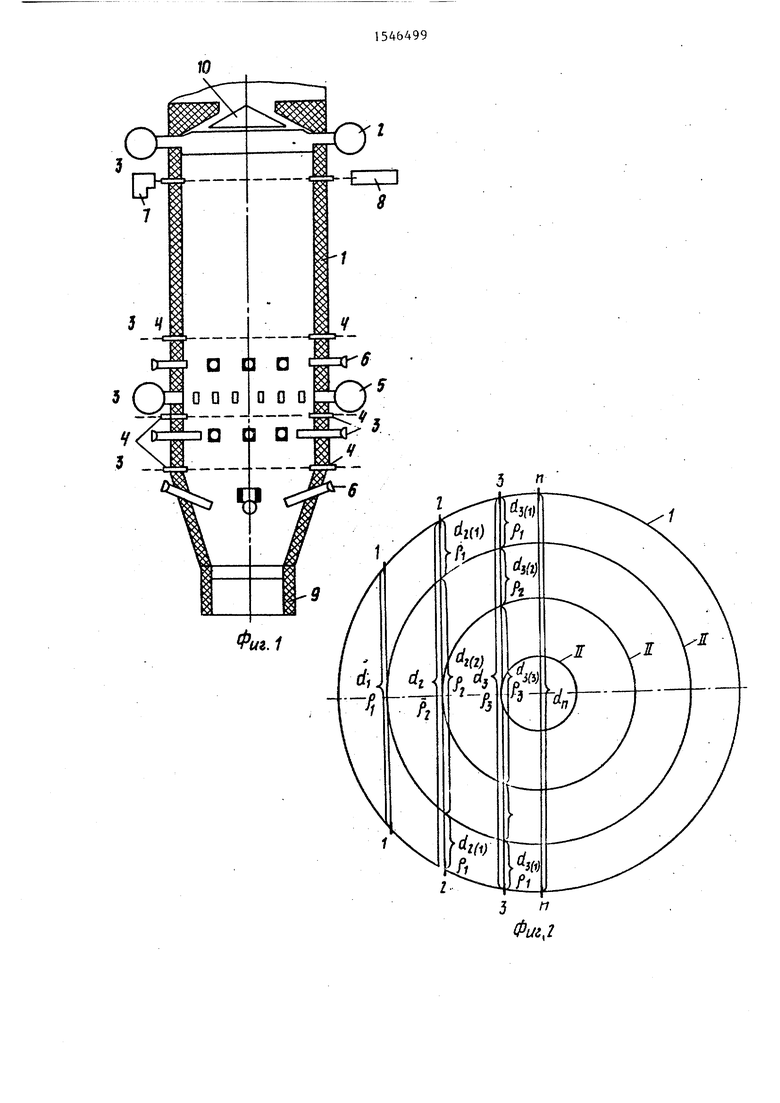

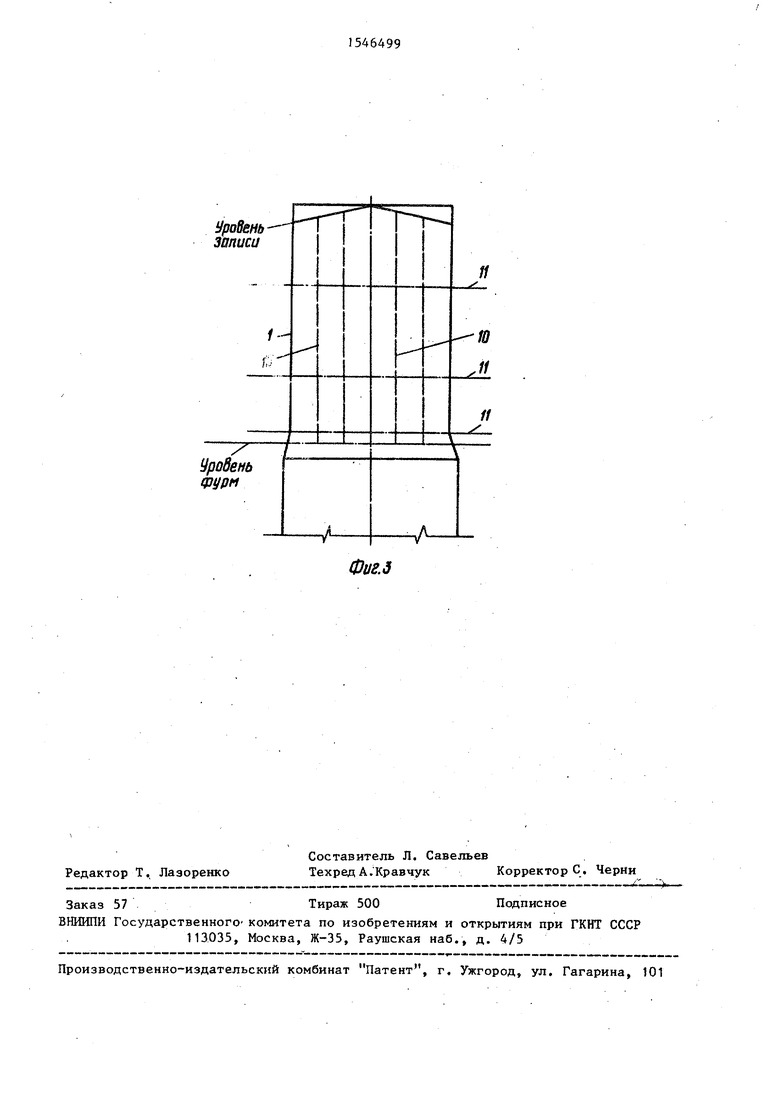

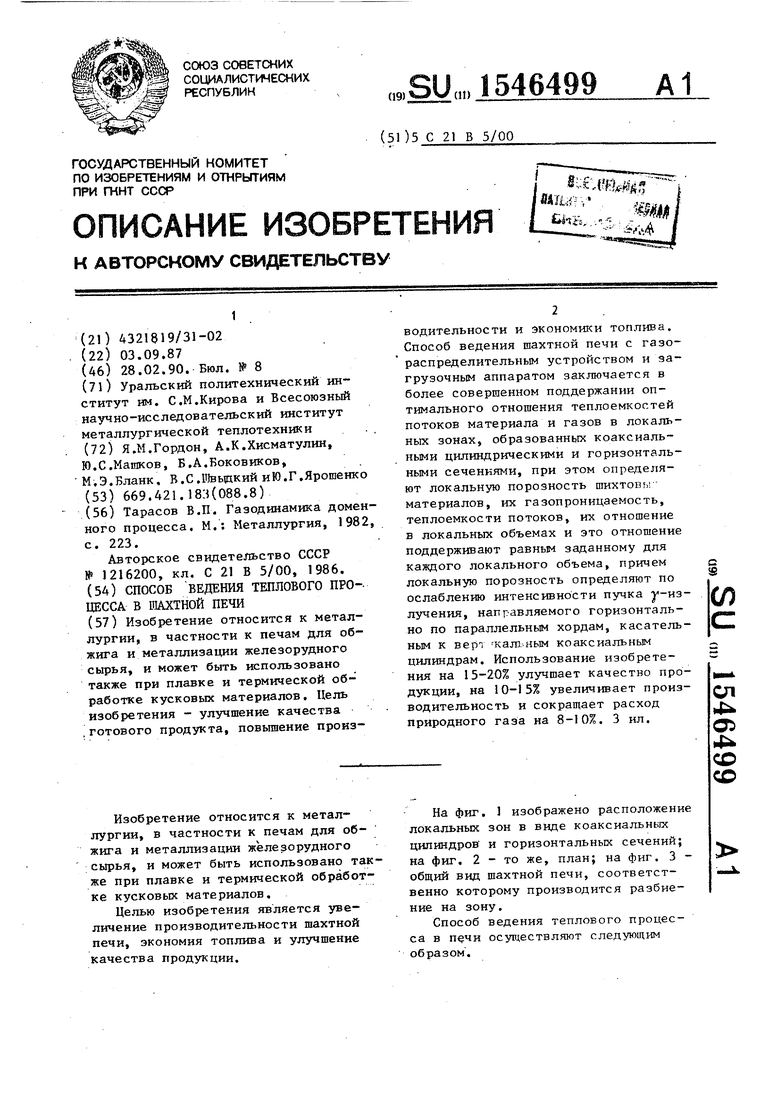

На фиг. 1 изображено расположение локальных зон в виде коаксиальных цилиндров и горизонтальных сечений; на фиг. 2 - то же, план; на фиг. 3 - общий вид шахтной печи, соответственно которому производится разбиение на зону.

Способ ведения теплового процесса в печи осуществляют следующим образом.

По результатам экспериментальных или расчетных исследований определяют отношение теплоемкостей потоков материалов и газов (W,,,/Wr), которое является заданным и соответствует протеканию процесса с максимальной производительностью и качеством продукции и с минимальным расходом топлива. Для калиброванной шихты печей металлизации отношение теплоемкостей потоков шихтовых материалов и газов в любой точке горизонтального сечения должно быть одинаковым. По ходу процесса периодически измеряют параметры потоков материалов и газов в локальных объемах и по отклонению отношения теплоемкостей потоков от заданного и газопроницаемости шихты устанавливают параметры потоков газов на устройствах подачи и отвода газа или материала на устройствах загрузки с тем, чтобы отношение теплоемкостей потоков материала и газа равнялось заданному. С этой целью чахтная печь 1 оборудована по высоте несколькими поясами газоотводящих устройств 2 и газоподводящих устройств 3, а также штуцеров 4 для ввода измерительной аппаратуры, таким образом, что каждый из этих поясов находится в нижней части локального объема. Локальные объемы образуются пересечением вертикальных коаксиальных цилиндров (их число определяется конкретными условиями технологии) и условными горизонтальными сечениями 5. Печь 1 также оборудована загрузочным устройством 6, которое позволяет управлять распределением материала на колошнике, а также комплексом для измерения порознос- ти, включающим коллимированный источник 7 -у«-иэлучения и регистрирующую аппаратуру 8. Комплекс измерения перемещается в пределах горизонтального сечения и по высоте печи 1 . Через разгрузочное устройство 9 материал удаляется из печи 1. В центре каждого локального объема измеряют значения температур газа и материала, расход газа, его состав, определяют порозность шихты и соотношение лоемкостей потоков газа и материала, а также аэродинамическое сопротивление слоя на пути от газоподводящих устройств до данного локального объема. Если в данном локальном объеме отношение WM/Wr отклоняется в сторо

5

0

5

0

5

0

45

50

55

ну, большую от заданного, то требуется увеличение Wf, которое осуществляется дополнительной подачей газа I в нижнюю часть локального объема. Если в данном локальном элементе WM/Wr отклоняется в другую сторону, то наоборот из нижней части локального элемента через устройство отвода газа отводится часть потока. Подача или отвод газа осуществляется до тех пор, пока в локальном объеме не установится заданное отношение теплоемкостей потоков газов и материалов. Давление на газоотводящих и газоподводящих устройствах устанавливается в зависимости от аэродинамического сопротивления слоя на пути подводимого или отводимого потока газа до данного локального объема. В локальных объемах печи, определяемых расположением газоподводов, газоотводов, системой загрузки, заданным числом вертикальных максимальных цилиндров и горизонтальных сечений, определяют локальную порозность и газопроницаемость шихтовых материалов, теплоемкости потоков материалов и газов и их соотношение, которое поддерживают равным заданной величине для каждого локального объема, причем локальную порозность определяют по ослаблению интенсивности пучка -излучения, направляемого в горизонтальных сечениях по параллельным ходам, касательным к каждому вертикальному коаксиальному цилиндру, по формуле

h-f

с , 1ПК„ - 2|л(Ј, ; dn(i))

п ГР а;гй7

Ј h - порозность на i-й хорде;

Kh - коэффициент ослабления излучения i-й хорде; массовый коэффициент ослабления излучения материалом шихты, истинная плотность материала шихты, г/см3; насыпная плотность материала шихты по хордам;

d(i),

dn(n) - длины отрезков хорд. Чтобы определить теплоемкости потоков в любом локальном объеме печи 1, необходимо наличие информации о таких величинах как скорость движения материала, температура и для

где

Н i Р

правильного определения массового расхода материала - его порозность.

Температуру и скорость движения газового потока определяют с помощью, например, импульсного термоанемометра.

Теплоемкость потока шихты определяется зависимостью

W, р-(1 - Ј,-) где j

м

F; С,

Ш

Ј;

F кажущаяся плотность шихты;

скорость движения материала (шихты) в i-м кольцевом цилиндре; теплоемкость шихты; локальное значение порозное ти в данном объеме печи;

площадь локального потока. Из этой формулы следует, что правильное локальное значение теплоемкости потока материалов может быть получено лишь с учетом локального значения порозности материала.

Газопроницаемость (ЛР) шихты также в значительной степени определяется порозностью материала. Поскольку /SP определяет параметры газового потока, поступающего в печь 1 и отводимого через различные устройства 2,3 ввода и отвода газов, то знание и сопоставление сЛР локального значения порозности шихты позволяет осуществить точное управление газопотоками в каждом локальном объеме.

Вывод формулы определения порозности.

На фиг. 2 представлено вертикальное, на фиг. 3 - одно из горизонтальных сечений шахтной печи. Объем печи 1, ограниченный уровнем засыпи, уровнем фурм и стенками печи 1 делят на заданное для данной печи число вертикальных максимальных зон, границы между которыми обозначены позицией 10, и горизонтальных сечений 11.

На фиг. 1 показана схема измерения порозности. Шахту печи 1 в выбранном горизонтальном сечении просвечивают пучком у-излучения по параллельным хордам 1-1, 2-2,...,п-п, касательным к коаксиальным зонам. Коэффициент ослабления интенсивности v-излуче- ния К описывается формулой

, Мр«

К 1

5

где - массовый коэффициент ослабления -р-из л учения, известная и постоянная величина для исследуемых материалов шихты, см /г (изменение f с изменением химсостава шихты в процессе известно);

d - толщина просвечиваемого слоя шихты, в данном случае - длина хорды (толщина футеровки печи учитывается отдельно), см;

р - плотность материала, Для хорды 1 -1 определяют

ff.i

1, откуда

г/смК,

20

fl, 1пК,/р. d,.

Но

- это насыпная плотность с

учетом порозности, для хорды 1-1 & p(l - Ј,) Насыпная плотность pf достаточно объективная и усредненная величина, так как хорда 1-1 проходит через края и центр кольцевой зоны. Затем по хорде 2-2 получают

,7 Mfl. zdtdi4-Hpi-«Mi)

- усредненная плотность по

где ра

хорде 2-2. Из выражения для К5 получаем

1пК7 2Hf,d,(l) +Mp7 d,(2); InK-t- 2 Mp,-d(l)

f fTcQTTT

аналогично для хорды 3-3

ft lnK3 - 2u(P,d3(l) + (2)) . ppTSaTST

f,- Pi с -tj

В общем виде для хорды n-n величина порозности равна:

n-t F 1 paJHT

где

E n - порозность на i-й хорде;

К - коэффициент ослабления излучения материалом на 1-й хорде;

j. - плотность по хордам при

i от J до п-1; db(i), dh(n) длина отрезков хорд при

i от 1 до п-1, см. Расчеты, проведенные применительн

к шахтной печи губчатого железа БМК (базовый объемный) позволяют заключить, что способ работы позволяет улучшить на 15-20% качество готовой продукции, на 10-15% увеличить производительность печи, на 8-10% сократить расход природного газа.

Формула изобретения

5

ных объемах, ограниченных вертикальными коаксиальными цилиндрическими или горизонтальными сечениями, и поддерживают это соотношение равным заданному для каждого локального объема,, при этом локальную порозность определяют по ослаблению интенсив- ногти пучка v-излучения, направляемого в горизонтальных сечениях по параллельным хордам, касательным к вертикальным коаксиальным цилиндрам по формуле

я1пК„ - 2ц(Ь Р, -dj(i))

---Ј-.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНАЯ ПЕЧЬ С ШАХТНОЙ ПРЕДКАМЕРОЙ | 2004 |

|

RU2272794C2 |

| СПОСОБ КОНТРОЛЯ ТЕПЛООБМЕНА В ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2025495C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1997 |

|

RU2118372C1 |

| ШАХТНАЯ ПЕЧЬ | 2003 |

|

RU2240987C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2006 |

|

RU2335718C2 |

| Способ определения радиального распределения газового потока на колошнике доменной печи | 1985 |

|

SU1330163A1 |

| Способ регулирования газового потока в шахтной печи | 1986 |

|

SU1418553A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| Способ контроля положения зоны плавления в доменной печи | 1986 |

|

SU1325082A1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ ШИХТОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2095422C1 |

Изобретение относится к металлургии, в частности к печам для обжига и металлизации железорудного сырья, и может быть использовано также при плавке и термической обработке кусковых материалов. Цель изобретения - улучшение качества готового продукта, повышение производительности и экономики топлива. Способ ведения шахтной печи с газораспределительным устройством и загрузочным аппаратом заключается в более совершенном поддержании оптимального отношения теплоемкостей потоков материала и газов в локальных зонах, образованных коаксиальными цилиндрическими и горизонтальными сечениями, при этом определяют локальную порозность шихтовых материалов, их газопроницаемость, теплоемкости потоков, их отношение в локальных объемах и это отношение поддерживают равным заданному для каждого локального объема, причем локальную порозность определяют по ослаблению интенсивности пучка γ-излучения, направляемого горизонтально по параллельным хордам, касательным к вертикальным коаксиальным цилиндрам. Использование изобретения на 15-20% улучшает качество продукции, на 10-15% увеличивает производительность и сокращает расход природного газа н

Способ ведения теплового процесса в шахтной печи преимущественно с газораспределительным устройством и загрузочным аппаратом, включающий определение в кольцевых зонах колошника параметров потоков шихты и газа юс сравнение с заданными значениями и их поддержание за счет управления потоками, отличающийся тем, что, с целью улучшения качества готового продукта, повышения производительности и экономии топлива, определяют локальную порозность игазо проницаемость шихтовых материалов и используют их при определении теплоемкости потоков материалов и газов, определяют их соотношение в локаль0

5

0

где Ј„

К

н Р,

dji),

а

порозность в 1-м кольце;

коэффициент ослабления у-излучения на 1-й хорде;

массовый коэффициент ослабления материала, шихты, кажущаяся плотность шихтовых материалов, г/см3;

насыпная плотность По хорде при i 1, ..., п-1;

длины отрезков хорд при i 1,...,п - 1 и при

п, см.

66WSI

Продень записи

/

Уровень ерурм

yL

Ю ,11

Фиг. a

| Тарасов В,П | |||

| Газодинамика доменного процесса | |||

| М.: Металлургия, 1982, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Способ доменной плавки | 1984 |

|

SU1216200A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-28—Публикация

1987-09-03—Подача