Изобретение относится к нанесению гальванических покрытий, в частности железных, и может быть использовано при выполнении ремонтных работ.

Известен способ электролитического железнения из хлористых электролитов, состоящих из хлоридов железа и никеля, причем процесс в начальной стадии проводят по следующему режиму: выдержка без тока в электролите, электролите при переменном токе, электролиз при асимметричном токе [1].

Недостатками известного способа являются высокие энергетические затраты и низкая скорость осаждения железа.

Наиболее близким по технической сущности и достигаемому результату к заявленному способу является способ получения железных покрытий из электролита на основе хлористого железа, при этом в электролит вводят йодистый кадий и серную кислоту, при следующем соотношении компонентов, г/л:

Хлористое железо - 200 - 220

Йодистый калий - 15 - 25

Серная кислота (1,84) - 0,6 - 0,8

Соляная кислота до pH - 1,5 - 1,7

процесс ведут при температуре электролиза 18 - 20oC и плотности тока 5 - 40 А/дм2 по ступенчатому режиму [2].

Недостатками известного способа являются высокие энергетические затраты и низкая скорость осаждения железа.

Задачей настоящего изобретения является устранение указанных недостатков.

Техническим результатом предложенного способа является снижение энергетических затрат и повышение скорости осаждения железа.

Сущность настоящего изобретения заключается в том, что в известном способе электролитического восстановления изношенных поверхностей деталей железнением, включающем подготовку изношенных поверхностей деталей к железнению и последующее железнение из электролита на основе хлористого железа, согласно изобретению железнение ведут путем подачи на электроды переменного асимметричного тока частотой 180 - 220 Гц и плотностью 2,5 - 25 А/дм2, при этом в начале устанавливают минимальную величину катодно-анодного показателя, а затем плавно увеличивают ее до максимального значения и осаждение электролитического железа продолжают до получения заданной толщины покрытия.

Причем катодно-анодный показатель увеличивают от 1,2 до 10.

При этом железнение при минимальной величине катодно-анодного показателя ведут в течение 0,5 мин.

Причем в качестве электролита на основе хлористого железа используют электролит, содержащий хлористое железо, бромид калия, серную кислоту и соляную кислоту, при следующем соотношении компонентов, г/л:

Хлористое железо - 390,0 - 430,0

Бромид калия - 1,5 - 2,0

Серная кислота - 0,7 - 1,1

Соляная кислота - 1,0 - 1,1

Кроме того, железнение ведут при температуре электролита 18 - 25oC.

При этом железнение ведут в течение 1,0 - 1,0 часа.

Способ осуществляют следующим образом.

Подготовку изношенных поверхностей деталей к железнению осуществляют известными способами. Изношенные детали очищают от грязи и остатков смазки ветошью, смоченной в бензине, а при необходимости пескоструят, затем проводят восстановление геометрии деталей путем шлифования до 0,5% от диаметра наношенной детали, детали монтируют в подвесные приспособления и необрабатываемые участки деталей изолируют парафино-канифольной мастикой. Затем проводят обезжиривание путем электрохимической обработки деталей в 30 - 40%-ной серной кислоте, после чего детали промывают с начала в горячей, а затем в холодной воде и подают на стадию железнения.

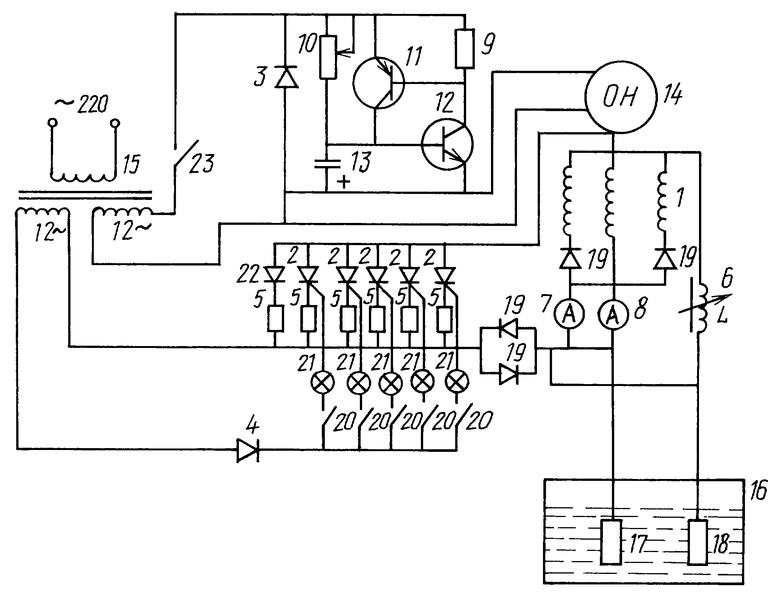

Для осуществления способа используют устройство, изображенное на чертеже.

Устройство включает генератор переменного тока 1, соединенный с преобразователем переменного асимметричного тока, включающим тиристоры 2, диоды 3, диод 4, резисторы 5, дроссель переменной индуктивности 6, амперметры 7 и 8, резистор 9, реостат 10, транзисторы 11 и 12, электрический конденсатор 13, шунт 14, понижающий трансформатор 15, ванну металлизации 16, катод 17, анод 18, диоды 19, тумблеры 20, лампы сигнальные 21, диод 22, тумблер 23.

Ванна металлизации 16 заполнена электролитом на основе хлористого железа, содержащим, в г/л: хлористое железо - 390 - 430, бромид калия - 1,5 - 5,0, серную кислоту (плотностью 1,84 г/см3) - 0,7 - 1,1 и соляную кислоту до pH 1,0 - 1,1. Плотность электролита составляет 1,23 - 1,25 г/см3.

Включают генератор 1. Отключают тумблеры 20 (анодное плечо), реостатом 10 устанавливают плотность катодного тока 2,5 - 25 А/дм2. Затем включают тумблеры 20, при этом устанавливается величина катодно-анодного показателя, равная 1,2, и ведут осаждение электролитического железа в течение 0,5 мин, после этого плавно увеличивают величину катодно-анодного показателя до 10, путем последовательного отключения с интервалом 12 мин, тумблеров 20 и продолжают осаждение электролитического железа до получения необходимой толщины в течение 0,1 - 1,0 часов.

Пример. Вторичный вал КПП автомобиля КрАЗ с изношенной шейкой диаметром 78 мм, шестерни второй передачи предварительно очищают от остатков смазки, шлифованием восстанавливают геометрию до диаметра 77,7 мм, затем монтируют в подвесное устройство, изолируют необработанные участки парафино-канифольной мастикой и подают вторичный вал КПП автомобиля КрАЗ в ванну электрохимической обработки, обработку ведут в растворе 30%-ной серной кислоты при плотности катодного тока 60 А/дм2 в течение 0,5 мин, после чего деталь промывают в холодной воде и загружают в ванну металлизации 16, заполненную электролитом плотностью 1,23 г/см3, содержащим, в г/л: хлористое железо - 400, бромид калия - 1,8, серную кислоту ( ρ = 1,84) - 1,0 и соляную кислоту при pH 1,0. Включают генератор 1 переменного тока с частотой 200 Гц. Отключают тумблеры 20. С учетом покрываемой плотности изношенной шейки рассчитывают величину катодного тока: 1,1 дм2 • 12 А = 13,2 А/дм2.

Реостатом 10 устанавливают величину катодно-анодного показателя 1,2 путем включения тумблеров 20 и проводят осаждение электролитического железа в течение 0,5 мин. Плавно увеличивают величину катодно-анодного показателя до 10 путем последовательного выключения тумблеров 20 через 1 мин. и продолжают осаждение в течение 18 мин. Процесс ведут при температуре электролита 20oC.

Толщина получаемого покрытия составляет 0,45 мм, твердость 62 HRC, сила сцепления покрытия с деталью составляет 4250 кГс/см2.

Заявляемый способ по сравнению со способом прототипом позволяет снизить энергозатраты и повысить скорость осаждения электролитического железа.

Источники информации

1.Авт. св. SU 168569, кл. 48а, 1965.

2.Авт. св. SU 204083, кл. С 25 D 3/20, 1967 (протопип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ЖЕЛЕЗНЕНИЯ | 1996 |

|

RU2142026C1 |

| Способ гальванического железнения стальных деталей | 2018 |

|

RU2689341C1 |

| Способ нанесения гладких гальванических железных покрытий в проточном электролите с крупными дисперсными частицами | 2018 |

|

RU2690773C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЖЕЛЕЗО-НИКЕЛЬ-ХРОМ НА ИЗНОШЕННЫЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ С ПОМОЩЬЮ РЕВЕРСИВНОГО ТОКА | 2021 |

|

RU2775586C1 |

| ЭЛЕКТРОЛИТЫ ЖЕЛЕЗНЕНИЯ | 2007 |

|

RU2349684C2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С КРУПНЫМИ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2011 |

|

RU2503751C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ЖЕЛЕЗО-НИКЕЛЬ | 2018 |

|

RU2694398C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ФОСФОР | 1999 |

|

RU2164560C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ТИТАН | 2003 |

|

RU2230139C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1992 |

|

RU2046155C1 |

Изобретение относится к нанесению гальванических покрытий, в частности железных, может быть использовано при выполнении ремонтных работ. Способ включает подготовку изношенных поверхностей деталей к железнению и последующее железнение из электролита на основе хлористого железа, железнение ведут путем подачи на электроды переменного асимметричного тока частотой 180-220 Гц и плотностью 2,5-25 А/дм2, при этом в начале устанавливают минимальную величину катодно-анодного показателя, а затем плавно увеличивают до максимального значения и осаждение железа продолжают до получения заданной толщины покрытия. Технический результат: снижение энергозатрат и повышение скорости осаждения электролитического железа. 5 з.п. ф-лы, 1 ил.

Хлористое железо - 390,0 - 430,0

Бромид калия - 1,5 - 2,0

Серная кислота - 0,7 - 1,1

Соляная кислота до рН - 1,0 - 1,1

5. Способ по п.1, отличающийся тем, что железнение ведут при температуре электролита 18 - 25oC.

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 0 |

|

SU204083A1 |

| 0 |

|

SU168569A1 | |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЖЕЛЕЗНЕНИЯ | 0 |

|

SU354009A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1992 |

|

RU2046155C1 |

| Гироскопический датчик угловой скорости | 1956 |

|

SU108731A1 |

| ПРЕОБРАЗОВАНИЕ ИЗОБРАЖЕНИЯ В КОДИРОВАНИИ ВИДЕО С ИСПОЛЬЗОВАНИЕМ ОПТИМИЗАЦИИ ЗАВИСИМОСТИ ИСКАЖЕНИЯ ОТ СКОРОСТИ ПЕРЕДАЧИ | 2019 |

|

RU2741586C1 |

| US 2939828, 07.06.1960. | |||

Авторы

Даты

2000-04-20—Публикация

1999-10-26—Подача