Изобретение относится к восстановлению изношенных деталей машин и механизмов путем нанесения на их поверхность гальванических железных покрытий в проточном электролите.

Известен способ нанесения гальванических железных покрытий на поверхность изношенных деталей в проточном электролите с целью восстановления их геометрических размеров и упрочнения поверхности [1]. При этом восстанавливаемая деталь и растворимый анод помещаются в специальную электролитическую ячейку, через которую прокачивается электролит.

Недостатками такого способа нанесения гальванических покрытий являются ненадежность процесса финишной электрохимической обработки поверхности детали перед нанесением покрытия, поскольку анодная обработка проводится в специальном или рабочем электролите. Скорость осаждения покрытий железа мала из-за необходимости поддержания невысокой катодной плотности тока в связи с быстрым обеднением прикатодного слоя электролита катионами и образования пленок гидрооксидов на восстанавливаемой поверхности.

Наиболее близким к предлагаемому способу нанесения гальванических покрытий является способ железнения в проточном электролите, в состав которого дополнительно включены твердые дисперсные частицы размером 1-10 мкм с целью повышения твердости и износостойкости покрытий [2]. В процессе электролиза частицы такого размера включаются в состав покрытия.

Недостатками этого способа являются:

- низкая скорость осаждения покрытия из-за невысокой предельно допустимой плотности катодного тока;

- небольшая толщина гладких покрытий вследствие интенсивного протекания процесса образования дендритов при использовании электролита с дисперсными частицами;

- уменьшение выхода по току железа.

Задача изобретения - обеспечение активации поверхности за счет ее механической обработки в процессе электролиза и повышение производительности процесса за счет перемешивания растворов в приэлектродном слое и повышения предельной плотности тока.

Технический результат - повышение скорости осаждения и увеличение максимальной толщины гладких покрытий.

Технический результат достигается тем, что при нанесении гальванических покрытий в проточном электролите, включающем помещение восстанавливаемой детали и растворимого анода в электролитическую ячейку, подключение их к источнику тока, прокачку через электролитическую ячейку электролита железнения, содержащего соли двухвалентного железа, соляную кислоту, а также твердые дисперсные частицы, отличающийся тем, что в состав электролита дополнительно вводятся крупные твердые дисперсные частицы размером 100-300 мкм, при этом электролиз ведется при плотности катодного тока более 1 кА/дм2 и скорости гетерофазного потока 9-11 м/с.

Исследования по интенсификации железнения показали, что можно получать качественные железные осадки толщиной 0,06…1,3 мм с выходом по току железа 65…95%. Математические модели влияния параметров электролиза на предельную толщину (Sn) и выход по току (Вт) после проверки их адекватности и отбрасывания незначимых коэффициентов имели вид:

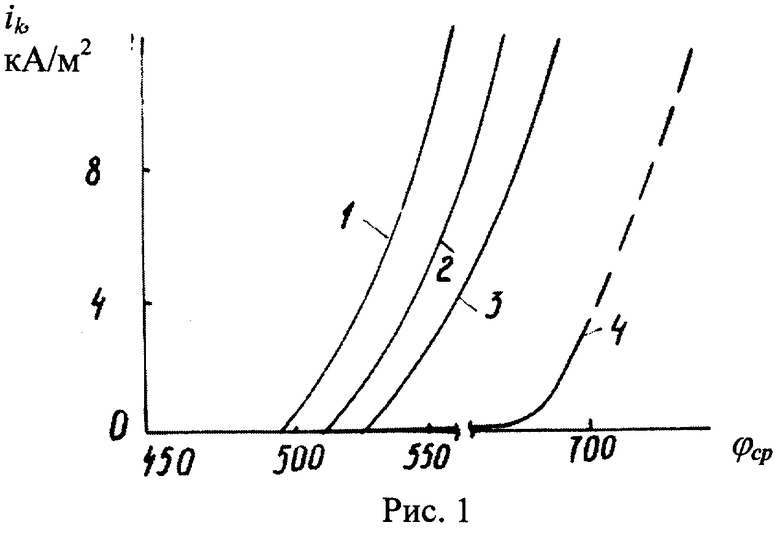

Их анализ показал, что интенсификация активирования при увеличении скорости течения ЭС и содержания в нем абразивных частиц способствует повышению предельной толщины покрытия и расширению диапазона плотности тока, при котором получаются толстые качественные осадки. Вместе с тем, абразивное воздействие гетерофазных потоков приводило к съему частиц металла и некоторому уменьшению Вт. Второй причиной уменьшения Вт может быть облегчение сопутствующей электроосаждению железа реакции выделения водорода. Подтверждением этому является отсутствие площадок «предельного» тока реакции на кривых φcp - iк (рис.1).

Рис.1. Потенциодинамические поляризационные кривые железа при гидроабразивной активации катода при скоростях потока, м/с: 1 - 6; 2 - 4; 3 - 2 и концентрации электрокорунда, кг/м3: 1,23 - №100; 4 - поляризационная кривая железа в стационарной ванне.

Поскольку поверхность отклика параметров Вт и Sn относятся к типу возрастающего возвышения "гребня" с центром, находящимся далеко от центра эксперимента, с целью упрощения ее анализа были построены кривые равного значения откликов, полученные пересечением поверхностей второго порядка плоскостями Xi=const. Они показали, что в области наибольших величин независимых переменных (скорость потока, содержание дисперсной фазы (ДФ) в ЭС) могут быть получены качественные железные покрытия толщиной 0,3…1,1 мм при плотностях тока 0,95…1,35 кА/дм2. Скорость роста осадков может быть, таким образом, повышена в 10…15 раз и составляет 25…60 мкм/мин.

Интенсификация гидромеханического активирования поверхности катода приводила к снижению шероховатости осадков. Наименьшая, полученная в опытах шероховатость электролитического железа составляла Rz=20 мкм (при V=9…11 м/с). Равномерность распределения покрытия по поверхности катода также значительно возрастала (до ΔS=0,04 мм на 100 мм длины). Снижение шероховатости покрытий и повышение их равномерности обусловлено выравниванием электрохимической активности различных зон катода (под воздействием частиц), обрабатываемого частицами, непрерывного уноса с его поверхности водородных пузырьков, адсорбированных чужеродных частиц. Это обстоятельство позволяет значительно снизить припуск на финишную обработку покрытий, уменьшить время и расходы на наращивание деталей.

Варьируя параметры процесса, можно изменять микротвердость осадков в пределах 4,5…7,0 ГПа. Уравнение регрессии, адекватно описывающее зависимость Нµ (ГПа) от скорости потока Х\ содержания ДФ Х2 и плотности тока Х3, после отбрасывания незначимых коэффициентов имело вид:

Следует отметить, что в центре опыта при V=6 м/с, а=100 кг/м3 и iк=30,0 кА/м микротвердость покрытий составляла Нµ=5,83 ГПа, что практически совпадает с величиной Нµ, полученной из этого электролита при iк=2,0 кА/м2 и стационарном электролизе, Уравнение (3.3) в канонической форме: Нµ - 6,04=0,924X1 2-0,152X2 2-0.246X3 2, показывает, что поверхность отклика относится к типу минимакса и имеет центр, расположенный в области эксперимента. В области ядра плана микротвердость увеличивается за счет активирования поверхности катода (увеличение X1 и Х2) и уменьшается с ростом плотности тока. Характер закономерностей, выявляемый с помощью кривых равной микротвердости, построение при пересечении поверхности отклика плоскостями X1; X2; X3=const, объясняется повышением прочности осадка вследствие уменьшения включений посторонних частиц (газов, воды, основных и гидроокисных соединений, шлама и т.д.) и воздействием абразивных частиц на растущие кристаллы, приводящим к их наклепу.

Осадки, полученные при активном гидромеханическом воздействии, отличаются отсутствием слоистости и упорядоченной волокнистой структурой, напоминающей молочный хром. Субмикротрещины в осадках направлены нормально поверхности подложки. Проверка их прочности сцепления с чугуном СЧ 21, анодно обработанным в 30% растворе серной кислоты при 0,01…0,2 кА/м2 в течение 12 с, показала, что сдвиг и разрушение покрытий происходили при напряжениях 150…200 МПа. Эта величина порядка прочности основы.

Поскольку условия гидромеханического активирования способствуют очистке поверхности от чужеродных частиц, была проверена возможность анодной подготовки чугуна непосредственно в электролите железнения. Исследования показали, что при варьировании плотности анодного тока в пределах Х2=1,0…19 кА/м и времени обработки в диапазоне 20…120 с, величина прочности сцепления электролитического железа с чугуном изменяется в пределах 8,3…86,4 МПа.

Уравнение регрессии, адекватно описывающее связь функции отклика (τсц, МПа) с независимыми переменными, было: (τсц=74,8-20,3Х1-5,3Х2-13X1X2-16X2 2-12,6X1 2). В канонической форме модель представляет поверхность эллиптического параболоида с максимумом в области эксперимента. Опробованный способ подготовки обеспечивает достаточно хорошую сцепляемость осадков с основой и при дальнейшем его усовершенствовании может быть рекомендован для широкого применения в производстве, так как значительно упрощает технологию за счет уменьшения подготовительных операций и сокращения оборудования, повышает его экономичность и экологическую безопасность. Таким образом, установлена возможность получения качественных осадков хрома и железа при плотностях тока в 7…15 раз, превышающих традиционные. Покрытия, полученные из скоростных гетерофазных потоков, обладает достаточно высокими физико-механическими свойствами.

Некоторые результаты экспериментальных исследований можно объяснить с точки зрения электрохимической теории кристаллизации. Согласно А.Т. Ваграмяну, одной из стадий, лимитирующих скорость электрохимических реакций на катоде, является адсорбция поверхностью чужеродных частиц, находящихся в электролите, и промежуточных продуктов электрохимических реакций. Применение скоростных гетерофазных потоков способствует активированию поверхности катода и снятию адсорбционных ограничений, Большие скорости потока вызывают турбули-зацию пограничных слоев, срыв и унос в объем электролита обедненных приэлектродных слоев и побочных продуктов электрохимических реакций. Интенсификация обмена электролита позволяет расширить диапазон плотностей тока, при которых получаются качественные железные осадки значительной толщины.

Источники информации

1. Сайфулин Р.С. Неорганические композиционные материалы. М.: Химия, 1983.

2. Гурьянов Г.В. Электроосаждение износостойких композиций. Кишинев: Штиинца, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения гладких гальванических железных покрытий в проточном электролите с крупными дисперсными частицами | 2018 |

|

RU2690773C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ СТАЛЬНОЙ ДЕТАЛИ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2021 |

|

RU2781400C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2482225C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ С ПОСЛЕДУЮЩЕЙ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2011 |

|

RU2473715C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКИХ ФРАКТАЛЬНЫХ ПОКРЫТИЙ ЖЕЛЕЗА | 2005 |

|

RU2297474C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2321688C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ХОЛОДНЫМ ТВЕРДЫМ ЖЕЛЕЗНЕНИЕМ | 1999 |

|

RU2147629C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2110622C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2009 |

|

RU2416679C2 |

Изобретение относится к восстановлению изношенных деталей машин и механизмов путем нанесения на их поверхность гальванических железных покрытий в проточном электролите. Способ нанесения гальванического железного покрытия в проточном электролите включает помещение восстанавливаемой детали и растворимого анода в электролитическую ячейку, подключение их к источнику тока, прокачку через электролитическую ячейку электролита, содержащего соли двухвалентного железа, соляную кислоту, а также крупные твердые дисперсные частицы размером 100-300 мкм, которые дополнительно вводят в состав электролита, при этом электролиз ведут при плотности катодного тока более 1 кА/дм2 и скорости гетерофазного потока 9-11 м/с. Изобретение позволяет повысить скорость осаждения и увеличить максимальную толщину гладкого покрытия. 1 ил.

Способ нанесения гальванических железных покрытий на детали в проточном электролите, включающий помещение восстанавливаемой детали и растворимого анода в электролитическую ячейку, подключение их к источнику тока, прокачку через электролитическую ячейку электролита, содержащего соли двухвалентного железа и соляную кислоту, отличающийся тем, что в состав электролита дополнительно вводят крупные твердые дисперсные частицы размером 100-300 мкм, при этом электролиз ведут при плотности катодного тока более 1 кА/дм2 и скорости гетерофазного потока 9-11 м/с.

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| Гурьянов Г.В | |||

| Электроосаждение износостойких композиций | |||

| - Кишинев.: Штиинца, 1986, с.206 | |||

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2009 |

|

RU2416679C2 |

| US 20070051634 А1, 08.03.2007. | |||

Авторы

Даты

2014-01-10—Публикация

2011-11-14—Подача