Предлагаемое изобретение относится к области бурения скважин и может быть использовано при добыче нефти, газа и др., при разведке нефти и газа, а также при бурении земли в исследовательских целях.

Традиционные способы бурения предполагают последовательное бурение вглубь породы буром, который размещается на конце бурильных труб. Выбуренная порода выносится на поверхность непрерывной струей глинистого раствора (см., например, [1]). По мере того как бур вместе с первой бурильной трубой опускается в землю, новая бурильная труба соединяется с первой. Для соединения бурильных труб между собой используют [2], либо через муфту с двумя внутренними резьбами на обоих концах (наддолотные трубы), либо с внутренней резьбой на одном конце и наружной на другом (промежуточные трубы), либо бурильными замками. Легкосплавные трубы со стальными облегченными бурильными замками имеют также на концах стандартные резьбы.

Каждый раз, когда бур с системой буровых труб опустится на глубину, равную длине одной буровой трубы, производится присоединение (свинчивание или соединение муфтой) новой трубы.

После завершения бурения скважины на заданную глубину бур с соединительными между собой бурильными трубами последовательно вынимается на поверхность. Как только соединенные между собой бурильные трубы (бурильная колонна) вынимаются на длину одной трубы, верхняя труба отвинчивается. Далее бурильная колонна поднимается и отвинчивается следующая труба и так далее до выхода бура на поверхность.

Недостатками традиционного способа бурения скважин являются:

1. Низкая производительность всего процесса бурения скважины, обусловленная тем, что обычно глубина бурения достаточно большая по сравнению с длиной используемых бурильных труб. Поэтому для бурения скважины используется достаточно большое количество труб и каждая из них имеет две резьбы, которые необходимо свинчивать между собой непосредственно или через соединительную муфту при бурении скважины и развинчивать при вытаскивании бура из скважины, что требует больших затрат времени.

2. Для свинчивания труб между собой или свинчивания через муфту необходимо вращение одной из них, что требует соответствующих механизмов.

3. Прочность резьбового соединения ниже прочности основного металла бурильной трубы. Выход из строя резьбового соединения ведет к остановке процесса бурения скважины и потере дорогостоящего бура.

4. С целью повышения сопротивляемости резьбового соединения знакопеременному изгибу создаются разгружающие резьбовые канавки с обкаткой роликом впадин профиля и поверхности. Для повышения усталостной выносливости резьбового соединения имеются разгрузочные канавки, протачиваемые по наружному диаметру трубы с обеих сторон соединения.

Все эти мероприятия резко удорожают стоимость работ и, кроме того, прочность резьбового соединения после них увеличивается, но не достигает прочности основного металла бурильной трубы.

5. В случае, если соединение труб производится наружной и внутренней резьбами, то длина бурильной колонны уменьшается на 2 длины нарезанных участков соединяемых труб. Следовательно, требуется дополнительное количество труб.

6. В полевых условиях необходимо тщательно оберегать резьбы труб от ударов о посторонние предметы и друг о друга, а также следить за тем, чтобы в резьбовые соединения не попала грязь, осадки и т. д.

7. На каждой из используемых бурильных труб необходимо нарезать две резьбы, что удорожает технологическую оснастку.

8. В случае, если соединение бурильных труб между собой производится без резьбового соединения, с помощью муфты, то прочность такого соединения будет все равно ниже прочности основного металла труб и в этом месте максимально вероятно возникновение поломки.

Указанные выше недостатки способов-аналогов устраняются частично или полностью при использовании замкового соединения бурильных труб (штанг) [3], содержащего ниппель и муфту с кольцевой полостью, заполненной припоем, внутренние стенки которой параллельны вертикальной оси соединения, причем с целью бесповоротной и безориентировочной стыковки и расстыковки труб кольцевая полость муфты выполнена с равномерно расположенными по окружности боковыми канавками, причем на внешней поверхности ниппеля выполнены пазы с продольными прорезями до торца.

Способ соединения труб (штанг), который реализуется при использовании замковых соединений [3], мы приняли за прототип как наиболее близкое к заявляемому изобретению техническое решение.

Согласно этому способу неразъемное соединение бурильных труб (штанг) реализуется при расплавлении припоя, находящегося в кольцевой полости муфты, затекании этого припоя в вертикальные прорези ниппеля, застывании припоя, что обеспечивает неразъемное соединение с возможностью передачи крутящегося момента от одной штанги (трубы) к другой.

Недостатками способа-прототипа являются:

1. Низкая производительность процесса подсоединения одной трубы (штанги) к другой. Для обеспечения неразъемного соединения необходимо обеспечить нагрев муфты с находящимся в ней припоем до температуры плавления припоя, затем необходимо дополнительное время для затекания припоя в пазы ниппеля и остывания припоя до температуры, гарантирующей необходимую прочность соединения.

2. Относительно низкая прочность соединения, поскольку прочность припоя обычно значительно ниже прочности метала ниппеля и муфты, к тому же сечение затвердевшего в пазах ниппеля припоя значительно меньше сечения трубы.

3. Высокая стоимость соединения, связанная со сложностью конструкции штанг (труб), включающей ниппель и муфты сложной формы, требующие для их изготовления сложного оборудования.

Задачами, решаемыми предлагаемым изобретением являются повышение производительности и надежности процесса бурения скважин, а также его удешевление.

Вышеуказанные задачи реализуются тем, что неразъемное соединение бурильных труб при бурении скважины ведут лазерной сваркой, а разъединение бурильных труб при выемке бура на поверхность ведут лазерной резкой.

Соединение лазерной сваркой и разъединение лазерной резкой ведут за один проход.

Соединение лазерной сваркой и разъединение лазерной резкой ведут вращением бурильных труб при невращающемся лазере.

Соединение бурильных труб между собой неразъемное.

Соединение и разъединение бурильных труб можно вести как в одном месте, так и в разных местах трубы. Разрезаемые куски трубы могут быть длиннее свариваемых. Более длинные куски труб удобнее для повторного использования, чем короткие.

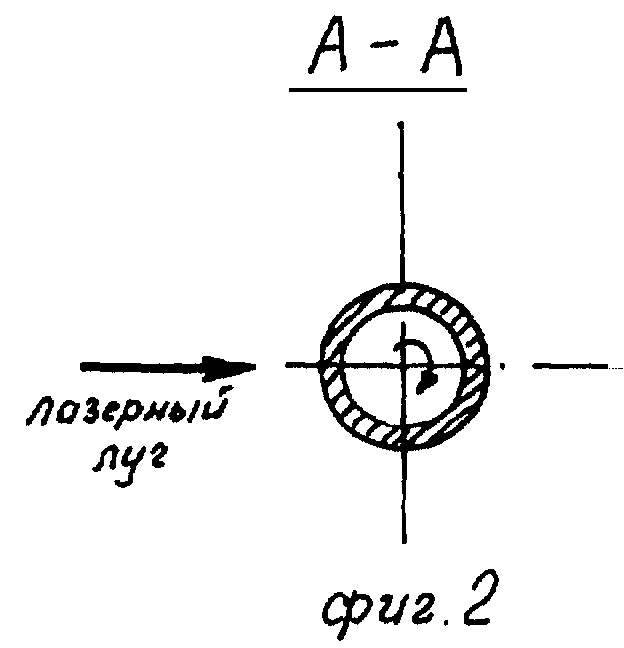

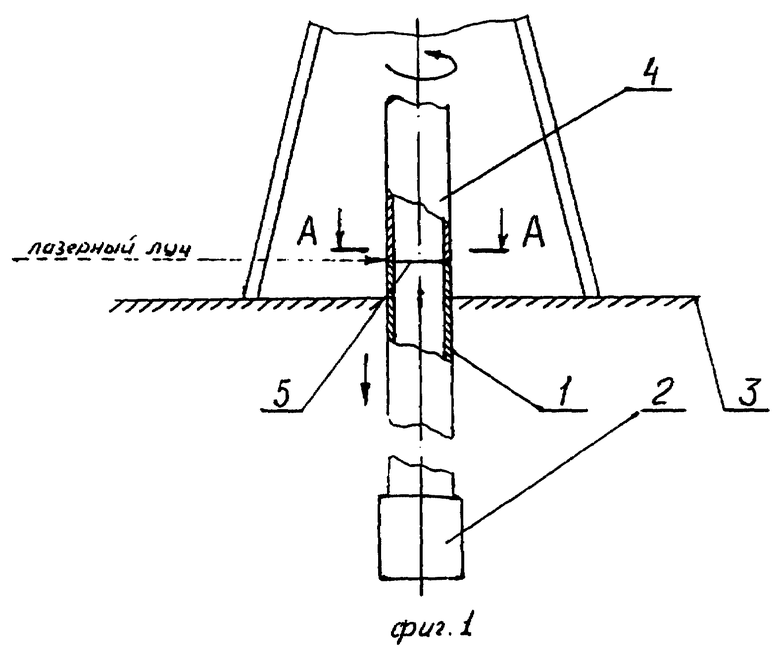

Сущность изобретения поясняется на фиг. 1 и фиг. 2.

На фиг. 1 изображена общая схема реализации способа бурения скважин.

На фиг. 2 изображено сечение по А-А на фиг. 1.

Способ реализуется следующим образом (фиг. 1).

В процессе бурения скважины бурильная труба 1 с закрепленным на ее конце буром 2 от поверхности земли 3, вращаясь вокруг собственной оси, последовательно опускается вниз. Как только основная часть бурильной трубы уйдет вниз под землю, на ее верхний торец устанавливается новая бурильная труба 4. Подаваемое от лазера излучение (на фиг. 2 не показано) попадает на стык 5 свариваемых бурильных труб. Вращение труб вокруг своей оси обеспечивает сварку кольцевого шва. В том случае, когда лазерную сварку ведут одновременно с бурением, лазерный луч опускается по мере опускания бурильной колонны.

Манипуляторы оптико-фокусирующих систем лазера могут быть выполнены различным образом и в рамках данной заявки не рассматриваются.

После того как лазерный луч произведет сварку труб, процесс бурения скважины продолжится.

Приваренная труба будет постоянно перемещаться вниз до того момента, когда ее верхний торец попадет в место сварки. На трубу устанавливается следующая труба и осуществляется следующая лазерная сварка и так далее.

После того как будет достигнута заданная глубина бурения, осуществляется процесс выемки бура и бурильной колонны из скважины. С помощью подъемных механизмов сваренные между собой бурильные трубы с закрепленными на последней из них буром извлекаются из скважины.

Резка бурильной колонны на отдельные трубы осуществляется лазерным лучом в месте сварки за один проход с использованием тех же манипуляторов перемещения лазерного луча, что и при сварке.

Для обеспечения максимальной производительности процесса бурения скважины процесс бурения осуществляется без остановки для соединения труб. Для этого вращение бурильных труб используется как рабочее движение при лазерной сварке. При этом с помощью дополнительных механических узлов лазерный луч вслед за точкой стыка труб, на которую он направлен, опускается вниз на расстояние, равное расстоянию, на которое бурит бур при одном обороте бурильной колонны.

Таким образом, использование предлагаемого изобретения позволит:

1. Существенно повысить производительность бурения скважин за счет отказа от операции свинчивания и развинчивания труб или в сравнении с прототипом за счет отказа от их соединения с муфтой и затрат времени на расплавление припоя, затекание его в пазы ниппеля и остывание припоя.

2. Повысить надежность работающего оборудования за счет того, что сваренные между собой трубы представляют собой единое целое, а свинченные нет, и в местах резьбы или других местах соединения труб возможны поломки. Кроме того, механические свойства металла сварного шва, сваренного лазерным лучом, равны или выше характеристик металла основного материала трубы.

3. Существенно упростить процесс бурения и удешевить его оснастку за счет применения труб без резьбы на их концах или без конструктивно сложных соединений типа муфта - ниппель. Предварительной разделки торцов труб перед лазерной сваркой не требуется. Поскольку лазерная резка обеспечивает достаточно хорошее качество кромок реза, то для вторичного использования труб не требуется дополнительной обработки торцов.

4. Лазерная сварка и лазерная резка обеспечивают использование в процессе бурения всей длины трубы, тогда как в традиционном способе используется часть трубы (общая длина минус 2 длины резьбы на обоих ее концах либо общая длина минус ниппель или муфта, как в прототипе).

5. Отсутствуют механизмы отворачивания и приворачивания трубы.

Список литературы.

1. Большая Советская Энциклопедия, М., 1951, г. 6, стр. 306.

2. А. Г. Калитин и др. "Профили направленных скважин и компоновки низа бурильных колонн", М., "Недра", 1995, стр. 245-252.

3. Авторское свидетельство SU N 570691, "Замковое соединение", МПК E 21 В 17/046, F 16 В 17/00. А.А. Петросян и др., опубл. БИ N 32, 13.09.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ КОЛОННЫ НАПОРНЫХ ТРУБ В СКВАЖИНЕ ЖУРАВЛЕВА | 2004 |

|

RU2262582C1 |

| БУРИЛЬНАЯ ТРУБА С СОЕДИНИТЕЛЬНЫМИ ЗАМКАМИ | 2007 |

|

RU2334156C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2008 |

|

RU2354799C1 |

| Способ формирования монолитной буровой колонны из обсадных труб орбитальной лазерной сваркой | 2021 |

|

RU2776125C1 |

| Способ соединения обсадных труб оптоволоконной лазерной сваркой при выполнении спускоподъемных операций обсадной колонны в процессе бурения и крепления скважин | 2021 |

|

RU2772002C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| СПОСОБ СБОРКИ КАБЕЛЬНОГО ПЕРЕВОДНИКА | 1998 |

|

RU2136837C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ СЕКЦИЙ БУРОВОЙ КОЛОННЫ | 2017 |

|

RU2674040C1 |

| КОНСТРУКЦИЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564324C1 |

| ДОЛОТНЫЙ НАГРУЖАЮЩИЙ КОМПЛЕКС | 2000 |

|

RU2194839C2 |

Способ бурения скважин относится к области нефтегазовой промышленности и может быть использован при добыче нефти, газа и др., при разведке нефти и газа, а также при бурении земли в исследовательских целях. Отличительной особенностью способа является то, что в процессе бурения присоединение бурильных труб друг к другу и их отсоединение друг от друга осуществляются за один оборот одним инструментом - лазерным лучом. Присоединение может осуществляться без остановки бурения. Использование изобретения позволит существенно повысить производительность, а также надежность работающего оборудования. 1 з. п. ф-лы, 2 ил.

| Замковое соединение | 1974 |

|

SU570691A1 |

| 0 |

|

SU156124A1 | |

| Установка для контактной стыковой сварки обсадных труб над устьем скважины | 1972 |

|

SU441759A1 |

| Установка для контактной стыковой сварки обсадных труб над устьем скважины | 1971 |

|

SU446164A1 |

| RU 94030780 A1, 20.06.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ ПИЛ С ПОМОЩЬЮ ЛАЗЕРА | 1995 |

|

RU2106948C1 |

| US 4088865 A, 09.05.1978 | |||

| US 4577087 A, 18.03.1986 | |||

| US 4591294 A, 27.05.1986 | |||

| ИНДУКТИВНОЕ УСТРОЙСТВО ДЛЯ ОХРАННОЙ СИГНАЛИЗАЦИИ | 1992 |

|

RU2020592C1 |

Авторы

Даты

2000-04-20—Публикация

1998-06-01—Подача