Изобретение относится к обработке металлов резанием и может быть использовано в производстве колес с круговыми зубьями, изготовленных из закаленных и особенно из трудношлифуемых сталей.

Известна сегментная головка для шлифования спирально-конических колес, содержащая планшайбу, на которой с помощью сухарей закреплены абразивные сегменты .

Недостатком данного инструмента является обусловленное наличием впадин резкое уменьшение виброустойчивости, прочности и площади рабочей поверхности инструмента, что в свою очередь снижает размерную стойкость головки, качество и производительность обработки. Кроме того, различие в площадях контакта образующих поверхностей шлифовального круга с выпуклой и вогнутой сторонами зубьев обрабатываемой шестерни приводит к появлению прижогов на вогнутых поверхностях зубьев либо к снижению производительности обработки в результате установления режимов резания исходя из условий шлифования вогнутой стороны зубьев.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является шлифовальная сегментная головка для обработки колес с круговыми зубьями, содержащая корпус с закрепленными на нем абразивными сегментами, имеющими две образующие поверхности, профилирующие одновременно выпуклые и вогнутые стороны зубьев . Кроме того, сегменты выполнены различной длины, причем длина сегмента, обрабатывающего вогнутую сторону зуба, меньше длины сегмента, обрабатывающего выпуклую сторону зуба, а максимальные площади контакта рабочей поверхности сегментов с различными сторонами зуба равны между собой.

Однако известная шлифовальная сегментная головка имеет существенный недостаток, обусловленный наличием впадин и выступов. При входе в зону резания выступающие сегменты и последующие за ними впадины создают удары, которые резко уменьшают виброустойчивость, прочность и площадь рабочей поверхности. Кроме того, сила удара, воспринимаемая в основном зернами зоны, прилегающей к передней кромке рабочего выступа, вызывает интенсивное выкрашивание их из связки. По мере износа круга производится самооформление профиля, которое коренным образом изменяет схему удаления припуска. Это обстоятельство снижает размерную стойкость инструмента, качество и производительность обработки.

Задачей изобретения является повышение производительности зубошлифования колес из закаленных и особенно из трудношлифуемых склонных к дефектообразованиям сталей и сплавов.

Поставленная задача решается с помощью устройства для крепления шлифовального круга для прерывистой обработки колес с круговым зубом, содержащего подвижный фланец с коническим отверстием и прижимную гайку, при этом оно снабжено неподвижным корпусом с наружной и внутренней коническими поверхностями, расположенным в коническом отверстии фланца, и гайкой для крепления корпуса во фланце, кроме того, угол конуса наружной поверхности корпуса равен углу конуса отверстия фланца, причем ось конической наружной поверхности корпуса и ось конического отверстия фланца смещены эксцентрично по отношению соответственно к оси внутренней конической поверхности корпуса и к оси наружной поверхности фланца на равную величину.

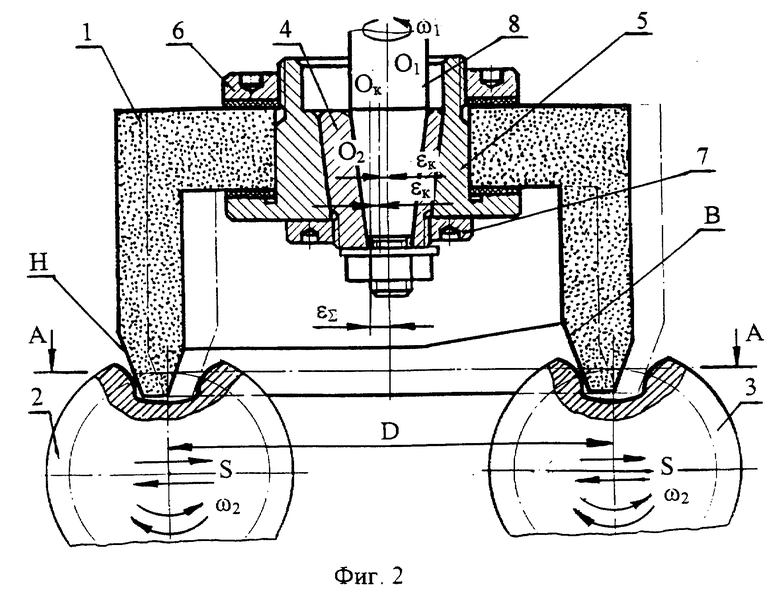

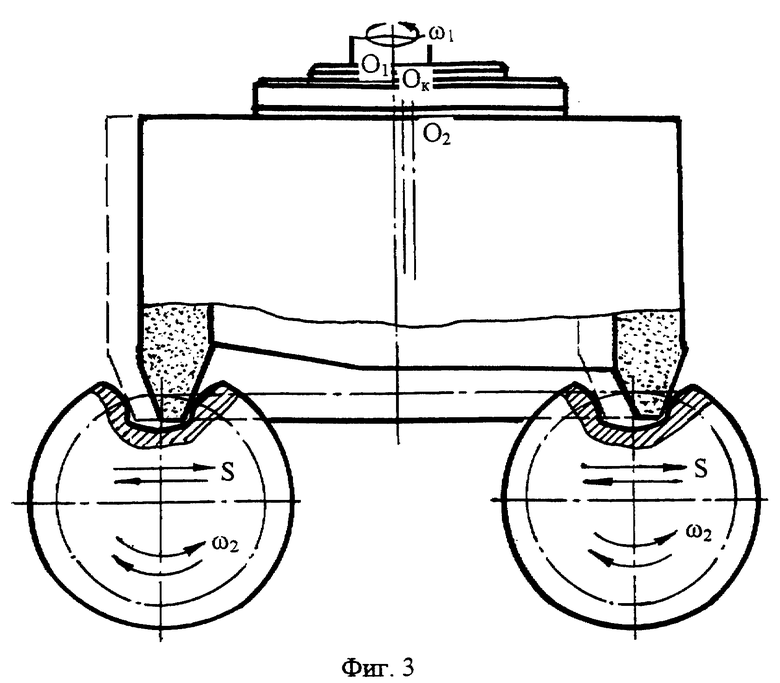

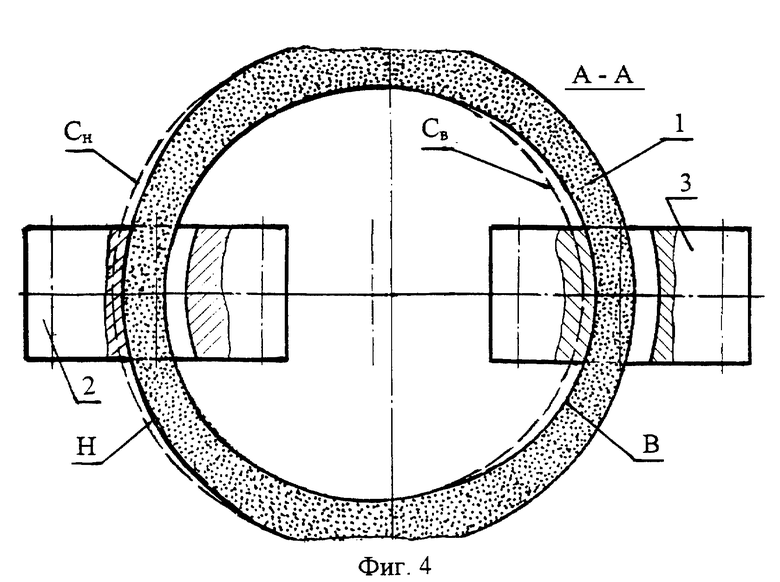

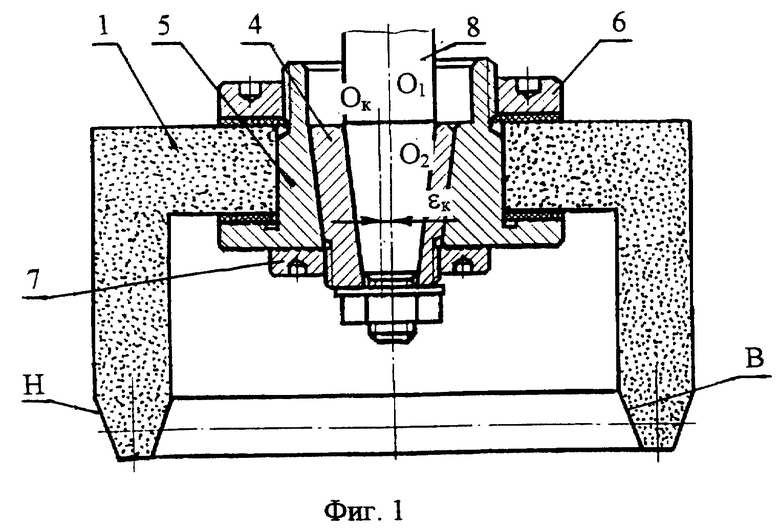

На фиг. 1 приведена конструкция устройства для крепления шлифовального круга для обработки колес с круговым зубом в положении нулевого эксцентричного смещения шлифовального круга; на фиг. 2 показана схема двусторонней обработки шлифованием круговых зубьев чашечным цилиндрическим кругом, установленным эксцентрично относительно оси шпинделя инструмента; на фиг. 3 - то же, в положении круга, повернутого на 180o относительно положения на фиг. 2; на фиг. 4 - сечение А-А на фиг.2.

Устройство крепления шлифовального чашечного цилиндрического круга 1 для обработки колес 2 и 3 с круговым зубом состоит из неподвижного корпуса 4 (фиг. 1 и 2), выполненного в виде втулки, наружная и внутренняя поверхности которого являются усеченными конусами с эксцентрично расположенными на расстоянии εк осями Ок и O1.

С корпусом 4 сопрягается подвижный фланец 5 коническим отверстием, ось Ок которого также эксцентрично расположена относительно оси O2 его наружной цилиндрической поверхности, служащей базовой для установки шлифовального круга, последний закрепляется гайкой 6.

Фиксация фланца 5 на корпусе 4 осуществляется гайкой 7.

Введенный в конструкцию устройства корпус 4 с осью Ок конической наружной поверхности в сопряжении с эксцентрично смещенным коническим отверстием с осью O2 фланца позволяет плавно регулировать эксцентричное смещение шлифовального круга от нуля при совпадении осей O1 и O2 (фиг. 1) до εmax = 2εк, когда оси O1 и O2 диаметрально расположены относительно оси Ок (фиг.2).

Собранное со шлифовальным кругом устройство крепится на шпинделе 8 станка.

Сборку, регулировку устройства и правку шлифовального круга осуществляют в следующей последовательности. Фланец 5 с установленным между прокладками, выполненными по ГОСТ 12.3.028 80, и закрепленным гайкой 6 шлифовальным кругом 1 насаживают на корпус 4. По шкале (не показана) фланец 5 и корпус 4, проворачивая друг относительно друга, взаимно ориентируют, добиваясь совпадения осей O1 и O2, т. е. нулевого эксцентриситета, и фиксируют гайкой 7. Все устройство закрепляют на шпинделе 8. Производят первичную правку и профилирование производящих наружной "H" и внутренней "B" поверхностей на базе исходной рейки в условиях обката. При вращении инструмента рабочие поверхности "H" и "B" описывают в пространстве кольцо, воспроизводящее впадину производящего колеса, сцепляющегося с обрабатываемым.

После этого, отпустив гайку 7, проворачивают фланец 5 относительно корпуса 4 и взаимно ориентируют по шкале (не показана), добиваясь необходимого смещения оси O2 относительно оси O1. Полученный таким образом эксцентриситет εΣ фиксируют гайкой 7. Результатом данной наладки являются выступы Cн и Cв наружной и внутренней производящих поверхностей (фиг. 4), которые срезают, производя вторичную правку и профилирование производящих поверхностей на базе исходной рейки в условиях обката. Задача вторичной окончательной правки - убрать эксцентрично выступающие сегменты Cн на наружной "H" и Cв (фиг. 4) на внутренней "B" производящих поверхностях, при этом номинальный диаметр D круга после первой и второй правок оставляют постоянным.

После правок круг обязательно тщательно балансируют путем установки балансировочных грузиков (на фиг. не показаны).

При вращении инструмента рабочие поверхности H и B, ставшие прерывистыми, своими выступами также описывают в пространстве кольцо, но процесс шлифования становится прерывистым, предотвращая прижоги на обрабатываемых поверхностях зубьев.

Благодаря такой эксцентричной установке круга, с последующей вторичной правкой только выступающих частей, его наружная "H" и внутренняя "B" производящие поверхности контактируют с заготовкой прерывисто. Наружная "H" и внутренняя "B" производящие поверхности имеют по одному выступу, образованному вторичной правкой, и одной впадине, образованной первичной правкой и эксцентричным смещением. Причем выступы наружной и внутренней производящих поверхностей расположены диаметрально противоположно и во впадине зуба одной заготовки работают попеременно: пол-оборота - наружная "H" производящая поверхность, следующие пол-оборота - внутренняя "B" производящая поверхность.

В случае одновременной обработки двух заготовок (фиг.2) выступ наружной производящей поверхности обрабатывает одну заготовку, а выступ внутренней производящей поверхности обрабатывает вторую заготовку.

Таким образом, предлагаемое устройство крепления круга для шлифования цилиндрических колес с круговыми зубьями позволяет производить шлифование с определенными интервалами, которые снижают температуру в рабочей зоне. Причем продолжительность резания между этими интервалами равна времени разрыва процесса. Тепловое насыщение металла прекращается и за время разрыва поверхность заготовки охлаждается. За счет интервалов разрыва процесса удается заметно снизить температуру в зоне резания и избежать появления дефектов шлифования, ухудшающих эксплуатационные свойства деталей.

При обработке предлагаемым устройством по мере износа круга, затупления и засаливания его рабочих поверхностей выступов в работу вводятся режущие поверхности впадин. Для этого возвращают круг в первоначальное положение, которое он занимал после первой правки, т.е. в положение с суммарным эксцентриситетом, равным нулю

εΣ = 0.

При таком положении затупленные, потерявшие режущие свойства рабочие поверхности отработанных выступов окажутся во впадинах и не будут участвовать в обработке.

Предлагаемое устройство с данной переналадкой круга позволяет полностью использовать общее количество зерен, содержащееся в целом круге, при этом эффективно используя достоинства прерывистого шлифования. Расход абразивного инструмента при этом снижается на 25-50% по сравнению с прерывистыми кругами.

Предлагаемое устройство выгодно отличается повышенной виброустойчивостью благодаря плавному и безударному входу и выходу выступов режущей абразивной поверхности в зону резания, высокой прочностью инструмента ввиду целостности шлифовального круга, хотя сам процесс прерывистый. Это повышает размерную стойкость инструмента, предотвращает поломку и выкрашивание абразива, а снижение температуры в зоне шлифования позволяет повысить интенсивность процесса, производительность и качество обработки.

Преимуществом устройства для прерывистой обработки колес с круговым зубом шлифовальным кругом, установленным эксцентрично, является сравнительная простота движений, а, следовательно, простота конструкции станка и простота настройки.

При шлифовании зубьев, и особенно колес широковенцовых с увеличенной зоной контакта круга с заготовкой, зона резания прерывается, и, несмотря на возрастание силы резания, снижается теплонапряженность процесса и улучшаются условия подвода охлаждающей жидкости в зону резания. В результате гарантируется бесприжоговая обработка поверхности зубьев и повышение точности зубообработки. Вследствие этого появляется возможность интенсивности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КРУГА ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2146995C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2205744C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230634C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2093341C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 1996 |

|

RU2111109C1 |

Изобретение относится к обработке металлов резанием, производству колес с круговыми зубьями, изготовленных из закаленных и особенно из трудношлифуемых сталей. Устройство содержит подвижный фланец с коническим отверстием и прижимную гайку. Для повышения производительности оно снабжено неподвижным корпусом с наружной и внутренней коническими поверхностями, расположенным в коническом отверстии фланца, и гайкой для крепления корпуса во фланце. При этом угол конуса наружной поверхности корпуса равен углу конуса отверстия фланца. Ось конической наружной поверхности корпуса и ось конического отверстия фланца смещены эксцентрично по отношению соответственно к оси внутренней конической поверхности корпуса и к оси наружной поверхности фланца на равную величину. 4 ил.

Устройство крепления шлифовального круга для прерывистой обработки колес с круговым зубом, содержащее подвижный фланец с коническим отверстием и прижимную гайку, отличающееся тем, что оно снабжено неподвижным корпусом с наружной и внутренней коническими поверхностями, расположенным в коническом отверстии фланца, и гайкой для крепления корпуса во фланце, причем угол конуса наружной поверхности корпуса равен углу конуса отверстия фланца, при этом ось конической наружной поверхности корпуса и ось конического отверстия фланца смещены эксцентрично по отношению, соответственно, к оси внутренней конической поверхности корпуса и к оси наружной поверхности фланца на равную величину.

| Шлифовальная сегментная головка | 1982 |

|

SU1096060A1 |

| Планшайба для крепления шлифовальных кругов | 1973 |

|

SU521123A1 |

| Способ шлифования конических колес с круговыми зубьями | 1982 |

|

SU1016095A1 |

| Сегментная головка | 1985 |

|

SU1340940A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1993 |

|

RU2042495C1 |

| Устройство для привода упругихбОРТОВ | 1979 |

|

SU846276A1 |

| US 3127709, 07.04.1964 | |||

| ЯКИМОВ А.В | |||

| и др | |||

| Качество изготовления зубчатых колес | |||

| - М.: Машиностроение, 1979, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| рис | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

2000-04-27—Публикация

1999-03-05—Подача