Изобретение относится к обработке металлов резанием и может быть использовано в производстве колес с круговыми зубьями особенно из трудношлифуемых сталей.

Известна сегментная головка для шлифования спирально-конических колес, содержащая планшайбу, на которой с помощью сухарей закреплены абразивные сегменты [1].

Недостатком данного инструмента являются обусловленные наличием впадин резкое уменьшение виброустойчивости, прочности и площади рабочей поверхности инструмента, что в свою очередь снижает размерную стойкость головки, качество и производительность обработки. Кроме того, различное в площадях контакта образующих поверхностей шлифовального круга с выпуклой и вогнутой сторонами зубьев обрабатываемой шестерни приводит к появлению прижогов на вогнутых поверхностях зубьев либо к снижению производительности обработки в результате установления режимов резания исходя из условий шлифования вогнутой стороны зубьев.

Наиболее близкая по технической сущности и достигаемому результату является шлифовальная сегментная головка для обработки колес с круговыми зубьями, содержащая корпус с закрепленными на нем абразивными сегментами, имеющими две образующие поверхности, профилирующие одновременно выпуклые и вогнутые стороны зубьев [2]. Кроме того, сегменты выполнены различной длины, причем длина сегмента, обрабатывающего вогнутую сторону зуба, меньше длины сегмента, обрабатывающего выпуклую сторону зуба, а максимальные площади контакта рабочей поверхности сегментов с различными сторонами зуба равны между собой.

Однако известная шлифовальная сегментная головка имеет существенный недостаток, обусловленный наличием впадин и выступов, которые резко уменьшают виброустойчивость, прочность и площадь рабочей поверхности, что в свою очередь снижает размерную стойкость инструмента, качество и производительность обработки.

Задачей изобретения является повышение производительности зубошлифования колес из закаленных и особенно из трудношлифуемых склонных к дефектообразованиям сталей и сплавов.

Поставленная задача решается с помощью шлифовального устройства для крепления круга для обработки колес с круговым зубом, содержащего неподвижный корпус с внутренней конической поверхностью, при этом оно снабжено подвижным фланцем с коническим отверстием, наружной цилиндрической поверхностью и сквозными отверстиями, установленной на фланце прижимной гайкой и размещенными в сквозных отверстиях фланца болтами с Г-образной головкой, корпус выполнен с наружной конической поверхностью и установлен в коническом отверстии фланца, при этом угол конуса наружной поверхности корпуса равен углу конуса отверстия фланца, а оси конической наружной поверхности корпуса и конического отверстия фланца выполнены под углом ϕmax к оси соответственно конического отверстия корпуса и наружной цилиндрической поверхности фланца, причем угол ϕmax определен по формуле:

ϕmax = 0,5arctg(2m/D),

где m - максимальный модуль нарезаемой номенклатуры зубчатых колес;

D - номинальный диаметр круга.

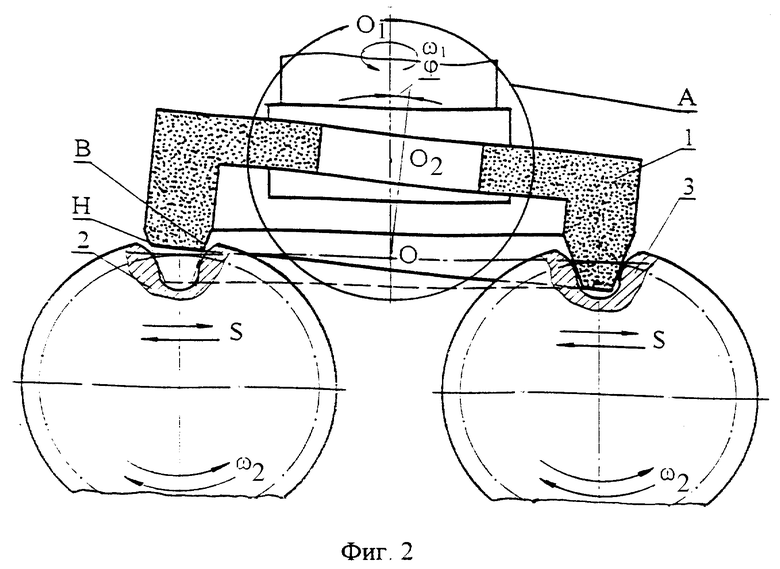

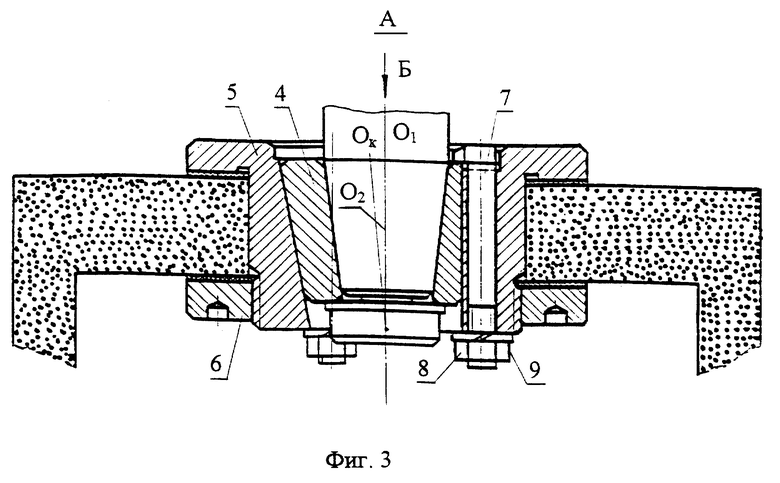

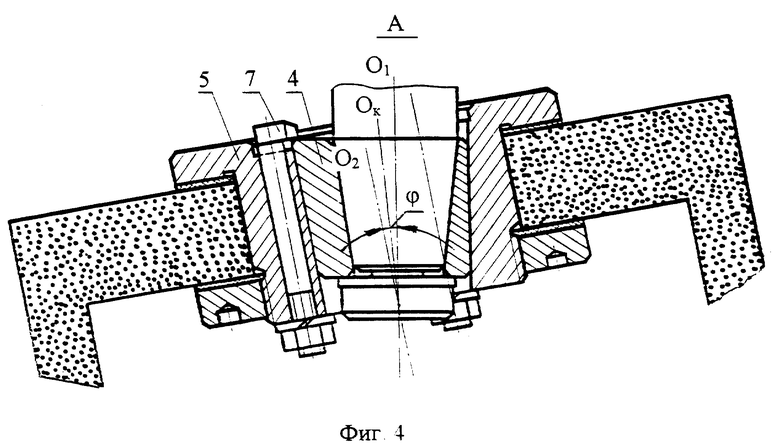

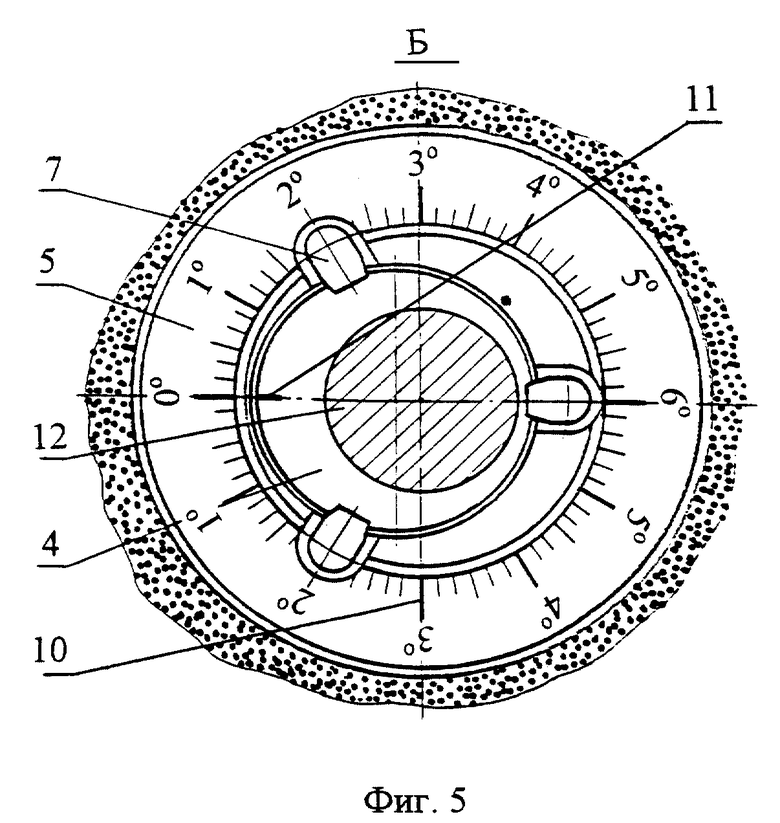

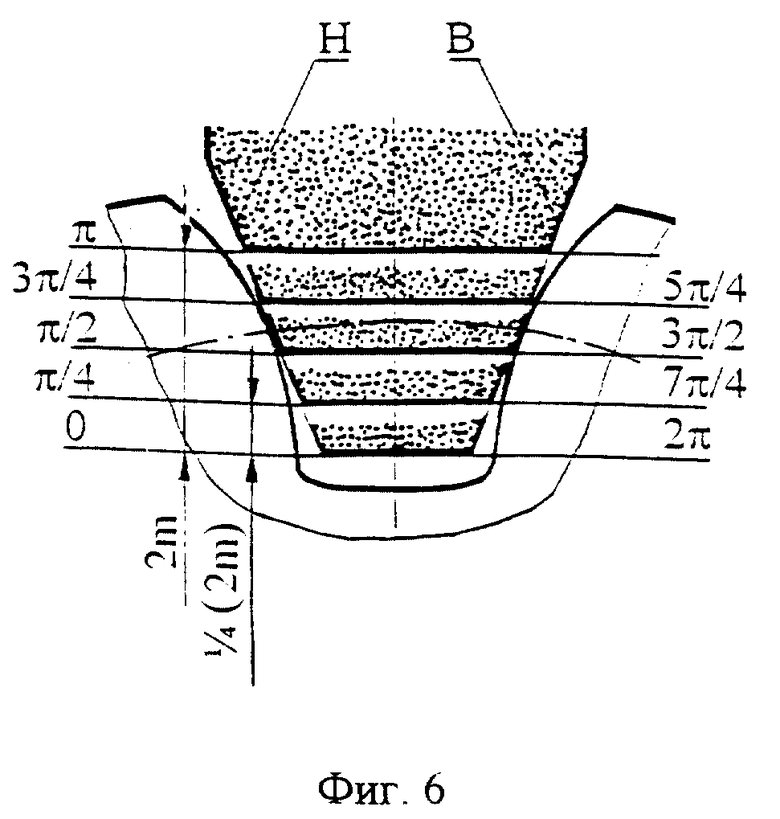

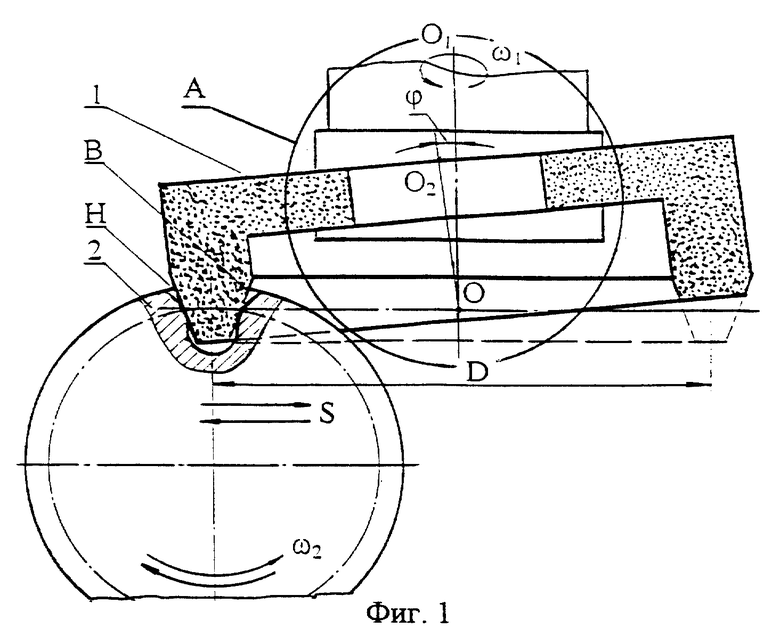

На фиг. 1 показана схема обработки шлифованием круговых зубьев чашечным цилиндрическим кругом, установленным под углом ϕ относительно оси шпинделя инструмента; на фиг. 2 - схема двусторонней обработки шлифованием круговых зубьев чашечным цилиндрическим кругом, установленным под углом ϕ относительно оси шпинделя инструмента; на фиг. 3 приведена конструкция шлифовального устройства для крепления круга для обработки колес с круговым зубом в положении нулевого угла наклона шлифовального круга, элемент А на фиг. 1 и 2; на фиг. 4 - то же, с максимальным углом наклона; на фиг. 5 - вид Б на фиг. 3; на фиг. 6 - изменение высоты наружной и внутренней производящих поверхностей инструмента за один его оборот.

Для изготовления закаленных колес 7 и выше степеней точности в качестве финишной обработки применимо зубошлифование. Шлифование круговых зубьев чашечными цилиндрическими кругами 1 (фиг. 1 и 2) является одним из основных способов финишной обработки колес с круговым зубом.

Устройство для крепления шлифовального чашечного цилиндрического круга для обработки колес 2 и 3 с круговым зубом состоит из неподвижного корпуса 4 (фиг. 3 - 5), выполненного в виде втулки, наружная и внутренняя поверхности которого являются усеченными конусами с пересекающимися осями Oк и O1 под углом ϕmax, равным половине максимального угла наклона круга и определяемым по формуле:

ϕmax = 0,5arctg(2m/D),

где m - максимальный модуль нарезаемой номенклатуры зубчатых колес;

D - номинальный диаметр шлифовального круга.

С корпусом сопрягается подвижный фланец 5 коническим отверстием, ось Oк которого пересекается под углом ϕmax с осью O2 наружной цилиндрической поверхности, служащей базовой для установки шлифовального круга, последний закрепляется гайкой 6.

Для фиксации фланца 5 на корпусе 4 применены болты 7 с Г-образными головками, которые расположены в сквозных отверстиях фланца. При завертывании гайки 8 с шайбой 9 болт Г-образной головкой, производя осевое смещение фланца 5, оказывает давление последним на корпус 4. Для отсчета угла наклона круга служит шкала 10, нанесенная на торце фланца 5, и нулевая отметка 11 - на торце корпуса 4 (фиг. 5).

Введенный в конструкцию устройства корпус 4 с осью Oк конической наружной поверхностью позволяет плавно регулировать угол наклона шлифовального круга от нуля при совпадении осей O1 и O2 (фиг. 3) до ϕ = 2ϕmax, когда оси O1 и O2 диаметрально расположены относительно оси Oк (фиг. 4).

Собранное со шлифовальным кругом устройство крепится на шпинделе 12 станка.

Сборку, регулировку устройства и правку шлифовального круга осуществляют в следующей последовательности. Фланец 5 с установленным между прокладками по ГОСТ 12.3.028 80 и закрепленным гайкой 6 шлифовальным кругом 1 насаживают на корпус 4. По шкале 10 фланец и корпус, проворачивая друг относительно друга, взаимно ориентируют и фиксируют болтами 7, затягивая гайки 8. Все устройство закрепляют на шпинделе 12. Перед обработкой производят правку и профилирование производящих поверхностей на базе исходной рейки в условиях обката. После правки круг обязательно балансируют путем установки балансировочных грузиков (не показаны).

Для изменения угла наклона шлифовального круга достаточно отпустить гайки 8 и провернуть фланец 5 с шлифовальным кругом при неподвижном корпусе 4 и шпинделе 12. По шкале 10 устанавливают угол наклона круга и закрепляют все устройство, затягивая гайки 8. Производят правку и профилирование производящих поверхностей на базе исходной рейки в условиях обката и балансировку круга.

Предлагаемое шлифовальное устройство для крепления круга работает следующим образом.

Обработку цилиндрических колес с круговыми зубьями осуществляют чашечным цилиндрическим кругом 1, закрепленным на предлагаемом устройстве, ось O1 вращения (фиг. 1 и 2) которого со скоростью ω перпендикулярна направлению обката заготовки 2 и в случае двусторонней обработки - двух заготовок 2 и 3. При этом для предотвращения прижогов на рабочих поверхностях зубьев зона контакта инструмента 1 с заготовкой 2 или 3 плавно прерывается благодаря установке чашечного цилиндрического круга 1 с осью O2 под углом ϕ к оси O1. Такая установка круга позволяет его наружной H и внутренней В производящим поверхностям плавно изменяться по высоте за один оборот инструмента (фиг. 6). За каждый угол, например, π/4 поворота главного движения инструмента относительно оси O1 высоты наружной H и внутренней В производящих поверхностей изменятся на величину, равную 1/4(2m), при угле ϕ установки круга, определяемом по формуле:

ϕ = arctg(2m/D).

За пол-оборота круга (с положения см. фиг. 1 до положения на фиг. 2) высоты H и B уменьшатся на полную расчетную величину (2m), произойдет плавное прерывание контакта заготовки с инструментом и зоны резания; за вторые пол-оборота высоты H и B увеличатся на полную расчетную величину (2m) - резание продолжится.

Таким образом, предлагаемое устройство для обработки цилиндрических колес с круговыми зубьями позволяет производить шлифование с определенными интервалами, которые снижают температуру в рабочей зоне. Причем продолжительность резания между этими интервалами равна времени разрыва процесса. Тепловое насыщение металла прекращается и за время разрыва поверхность заготовки охлаждается. Под тепловым насыщением понимается такое состояние поверхности, когда ее температура достигает максимума и сохраняется определенное время. При этом состоянии возможно образование дефектов, ухудшающих эксплуатационные свойства деталей. За счет интервалов разрыва процесса удается заметно снизить температуру в зоне резания и избежать появления дефектов шлифования.

Обработка шлифовальным кругом, закрепленным в предлагаемом устройстве, выгодно отличается повышенной виброустойчивостью благодаря плавному и безударному входу и выходу режущей абразивной поверхности в зону резания, высокой прочностью инструмента ввиду отсутствия впадин и выступов на рабочей поверхности, хотя сам процесс прерывистый, что повышает размерную стойкость инструмента, предотвращает поломку и выкрашивание абразива, а снижение температуры в зоне шлифования позволяет повысить интенсивность процесса, производительность и качество обработки.

Преимуществом обработки цилиндрических колес с круговыми зубьями чашечным цилиндрическим кругом, установленным в предлагаемом устройстве под углом, является сравнительная простота движений, а следовательно, простота конструкции станка и простота настройки. При шлифовании широковенцовых колес с увеличенной зоной контакта круга с заготовкой зона резания прерывается, и хотя сила резания возрастает, но снижается теплонапряженность процесса и улучшаются условия подвода охлаждающей жидкости в зону резания. В результате гарантируется бесприжоговая обработка поверхности зубьев, повышение производительности и точности зубообработки. Вследствие этого появляется возможность интенсивности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА ДЛЯ ПРЕРЫВИСТОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147978C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2146600C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146602C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРЕРЫВИСТОГО ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2205101C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188116C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2146599C1 |

Изобретение может быть использовано в производстве колес с круговыми зубьями, особенно из трудношлифуемых сталей. Устройство содержит корпус с наружной и внутренней коническими поверхностями и фланец с коническим отверстием и наружной цилиндрической поверхностью. Корпус установлен в отверстии фланца. Угол конуса наружной поверхности корпуса равен углу конуса отверстия фланца. Оси конической наружной поверхности корпуса и конического отверстия фланца выполнены под углом ϕmax к оси соответственно конического отверстия корпуса и наружной цилиндрической поверхности фланца. Угол ϕmax зависит от модуля шлифуемого колеса и диаметра круга. Преимуществом обработки колес с круговыми зубьями чашечным кругом, установленным в предлагаемом устройстве под углом, является сравнительная простота движений, а следовательно, простота конструкции станка и простота настройки. Снижается теплонапряженность процесса и улучшаются условия подвода охлаждающей жидкости в зону резания. 6 ил.

Шлифовальное устройство для крепления круга для обработки колес с круговым зубом, содержащее неподвижный корпус с внутренней конической поверхностью, отличающееся тем, что оно снабжено подвижным фланцем с коническим отверстием, наружной цилиндрической поверхностью и сквозными отверстиями, установленной на фланце прижимной гайкой и размещенными в сквозных отверстиях фланца болтами с Г-образной головкой, корпус выполнен с наружной конической поверхностью и установлен в коническом отверстии фланца, при этом угол конуса наружной поверхности корпуса равен углу конуса отверстия фланца, а оси конической наружной поверхности корпуса и конического отверстия фланца выполнены под углом ϕmax к оси соответственно конического отверстия корпуса и наружной цилиндрической поверхности фланца, причем угол ϕmax определен по формуле

ϕmax = 0,5 arctg(2m/D),

где m - максимальный модуль нарезаемой номенклатуры зубчатых колес;

D - номинальный диаметр круга.

| Шлифовальная сегментная головка | 1982 |

|

SU1096060A1 |

| ЯКИМОВ А.В | |||

| и др | |||

| Качество изготовления зубчатых колес | |||

| - М.: Машиностроение, 1979, с.143-144 | |||

| Способ шлифования конических колес с круговыми зубьями | 1982 |

|

SU1016095A1 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА | 1988 |

|

SU1655080A1 |

Авторы

Даты

2000-03-27—Публикация

1999-03-05—Подача