Изобретение относится к области машиностроения и может использоваться, в частности, при изготовлении изделий электровакуумного производства (ЭВП) типа баллонов из стеклянного цилиндра, спаянных с металлическими деталями. В таких изделиях помимо прочности спаи должны обладать герметичностью, что во многом определяется отсутствием пузырей в стекле спаянного соединения.

Технологически применяют различные приемы подготовки деталей под спайку, однако проблема остается и в производстве наблюдается технологический брак.

За прототип взят способ получения паяного соединения металла со стеклом (SU 1587023, МПК 6 C 03 C 27/02, 23.08.90), при котором задача обеспечения теплового режима удаления газов, растворенных в металле, непосредственно перед нагревом под спайку, решается посредством предварительной термообработки металлической детали при температуре выше температуры спаивания, что приводит к частичному снижению количества пузырей в стекле спая.

Недостатками прототипа являются отсутствие условий удаления газов из стекла при предварительной термообработке, а также отсутствие критериев степени охлаждения после предварительной термообработки и степени предварительного подогрева и нагрева под спайку конкретных пар (металл - стекло). Возможность дополнительного газоотделения из стекла при охлаждении после высокотемпературного нагрева описана, например, в книге Лебединского М.А. (Электровакуумные материалы. М.-Л.: Госэнергоиздат. 1956, 336 с.).

Задача изобретения - обеспечить снижение количества пузырей в стекле спая.

Поставленная задача достигается снижением газосодержания в металле и стекле непосредственно перед спаиванием деталей и оптимизацией режимов предварительного подогрева и нагрева под спайку.

Общие признаки с прототипом: подготовка деталей и их сборка, предварительный подогрев металлической детали до температуры, превышающей температуру нагрева под спайку, ее охлаждение, последующий нагрев деталей в среде защитного газа до температуры спайки, выполнение спайки путем формирования спая натеканием размягченного стекла на металлическую деталь и выдержки деталей при температуре спайки, охлаждение деталей. Отличительные признаки: предварительный подогрев производят после сборки, при этом осуществляют одновременно подогрев стеклянной детали от нагретой металлической детали, а охлаждают детали после предварительного подогрева в потоке защитного газа до потери ими красного свечения, дается конкретная температура предварительного подогрева и нагрева под спайку пары: сплав ЦМ2А - стекло С48-3.

Для реализации способа выполняют следующие операции.

1. Подготавливают сборку деталей в манипуляторе. 2. Включают подачу защитного газа. 3. Нагревают металлическую деталь до температуры предварительного подогрева и от нее подогревают стеклянную деталь. 4. Охлаждают детали до потери ими красного свечения. 5. Нагревают детали и формируют спай. 6. Выдерживают необходимое время и охлаждают спай в потоке защитного газа.

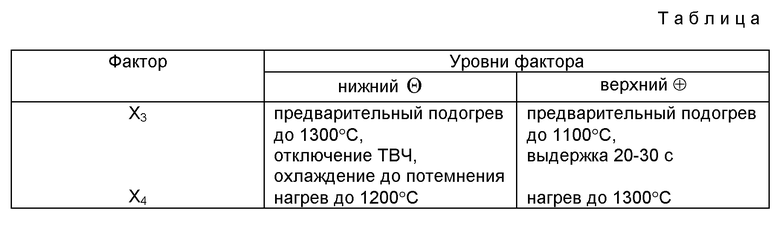

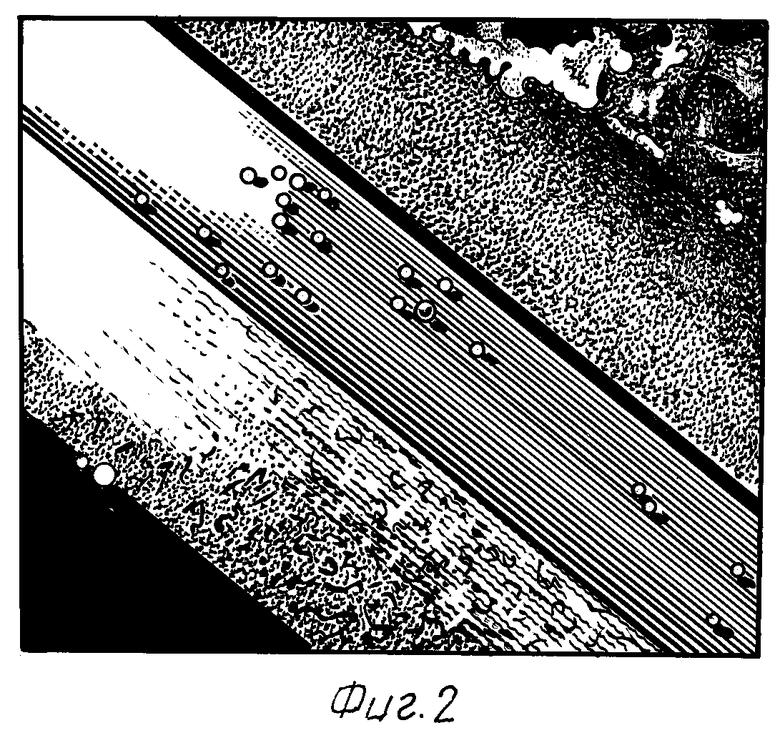

Изобретение поясняется схемой (фиг. 1). Режимы нагрева под спайку металла со стеклом по прототипу (а) и по предлагаемому изобретению (б) и фотографией пузырей (фиг. 2).

Способ проверен практически при изготовлении изделий электровакуумного производства.

Пример. Изготовили 40 штук спаев цилиндра из стекла марки С48-3 с колпачком диаметром 25 мм из листового молибденового сплава (толщина листа 0,8 мм) ЦМ2А. Нагрев молибдена выполняли методом ТВЧ, стекла - от разогретого колпачка.

Эффективность предложенного способа спайки, т.е. режимов подогрева и нагрева молибдена и стекла, проверяли в сравнении по количеству пузырей в паяном соединении "под стеклом", натекающем на лезвие кольцевой детали-колпачка. Сравнивали влияние на отклик (число пузырей) шести факторов, обуславливающих подготовку деталей (колпачок и цилиндр из стекла) под спайку и режимы спайки. Выполнен активный эксперимент путем планирования эксперимента в виде ДФЭ27-4, т.е. 8 опытов (23), где каждый из семи факторов варьировался на двух уровнях, не повторяясь в каждом опыте. Количество пузырей как сумму подсчитывали на наружном пояске спая (фиг. 2) и внутреннем. Осмотр выполняли визуально при увеличении 15 на стереоскопическом микроскопе МБС-2. Подсчитывали количество пузырей в 5-ти спаях каждого опыта, находили среднее значение и среднеквадратичное отклонение. Путем математической обработки результатов оценивали: воспроизводимость опытов по критерию Кохрена (подтверждается), значимость коэффициентов предполагаемой математической модели по критерию Стьюдента, адекватность модели подтвердили по критерию Фишера.

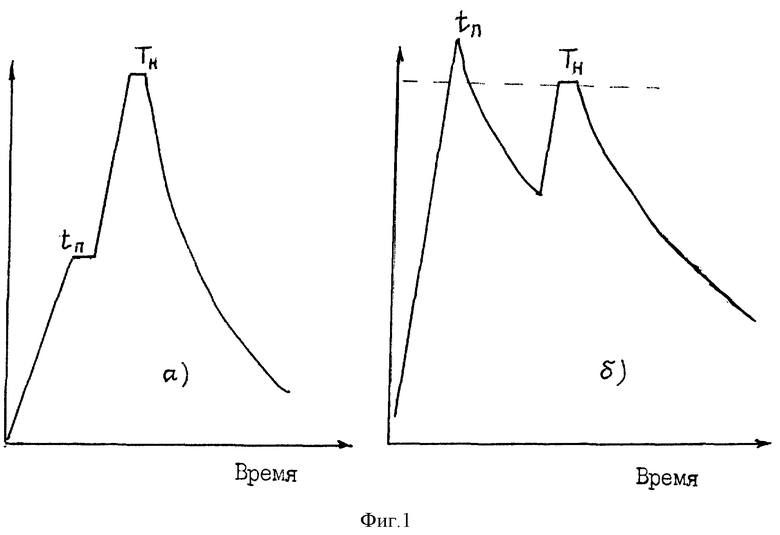

В результате найдена ДСГФ (действительно существенная группа факторов) по влиянию в совокупности на отклик (число пузырей): фактор X3 - способ подогрева молибдена и стекла и X4 - температура нагрева перед натеканием стекла на лезвие колпачка. Уравнение регрессии имеет вид:

Y (число пузырей) = 6,58+3,98X3 + 3,21X4.

Варьирование этих факторов выполнено на уровнях, показанных в таблице.

Остальные пять факторов не входят в математическую модель, т.к. значения их коэффициентов незначимы. Это: влажность воздуха; способ обработки поверхности лезвия (резцом или с дополнительной электрополировкой); направление подачи защитного газа аргона в рабочий объем, где нагревается сборка (снизу или снизу и сверху); встряхивание сборки после прогрева (или без встряхивания); осушка аргона или без осушки.

Интерпретация модели показывает, что пузырей в спае меньше, если подогрев (X3) выполнять на нижнем уровне, то же и нагрев (X4) на нижнем уровне, тогда Y стремится к нулю.

Это и подтверждает эффективность предлагаемого способа.

Технический результат реализации предлагаемого способа заключается в возможности сокращения технологического брака по пузырям в спае изделий электровакуумного производства и экономии дефицитного и дорогого металла и стекла. Практически невозможно обеспечить спайку изделий целой промышленной партии непосредственно сразу после возгонки металлических деталей. Они какое-то время хранятся в цеховых условиях, на их поверхности неизбежно адсорбируются газы, влага. То же происходит и на поверхности стеклянных деталей. Нагрев же под спайку без предварительного удаления проникающих в металл и стекло газов приводит к их растворению и выделению при последующем охлаждении, формированию зародышей пузырей на поверхности металлической детали и росту пузыря в стекле.

Превышение температуры подогрева tп над Tн является как бы тренировкой растворимости газов, но и их эффективного удаления за счет охлаждения после подогрева и дополнительной возгонки.

Предлагаемый способ способствует и повышению надежности изделий ЭВП за счет меньшего объема остаточных газов в металле и стекле, которые при эксплуатации могут скапливаться в коллекторах структуры, повышая внутреннее давление и напряжения в материале.

Надежность изделий повышается также за счет снижения рекристаллизации металла, т.к. сокращается число повторной спайки с целью устранения пузырей в спае.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2762324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКНА ВЫВОДА ЭНЕРГИИ СВЧ | 2019 |

|

RU2725698C1 |

| Способ соединения стекла с металлом | 1978 |

|

SU682465A1 |

| Способ соединения деталей | 1982 |

|

SU1152941A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ ДЕТАЛЕЙ ЭЛЕКТРОВАКУУМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2065792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ С ПОДОГРЕВОМ | 2001 |

|

RU2205718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ УЗЛОВ В КОЛПАКОВОЙ ПЕЧИ | 2023 |

|

RU2819582C1 |

| Способ соединения стекла с металлом | 1985 |

|

SU1370104A1 |

Способ может быть использован при изготовлении баллонов и других изделий электровакуумного производства. Предварительный подогрев производят после сборки. При этом осуществляют одновременно подогрев стеклянной детали от нагретой металлической до температуры выше температуры спайки. Охлаждают детали после предварительного подогрева в потоке защитного газа до потери ими красного свечения. Для деталей из молибденового сплава ЦМ2А и стекла марки С48-3 с использованием токов высокой частоты температуру предварительного подогрева берут 1300°С, а нагрева под спайку - l200oC. Способ позволяет снизить количество пузырей в стекле спая. Сокращается технологический брак баллонов и повышается надежность изделий. 1 з.п. ф-лы, 1 табл., 2 ил.

| Способ соединения стекла с металлом или ферритом | 1987 |

|

SU1587023A1 |

| Способ соединения стекла с металлом | 1978 |

|

SU682465A1 |

| Способ изготовления спая между стеклом и железоникельхромистым сплавом | 1984 |

|

SU1217812A1 |

| RU 2055029 C1, 27.02.1996 | |||

| Установка для проведения процессов тепломассообмена | 1987 |

|

SU1490408A1 |

| УСТРОЙСТВО МОНИТОРИНГА ДАВЛЕНИЯ ВОЗДУХА В ШИНАХ | 2012 |

|

RU2543131C1 |

| ЛЮБИМОВ М.Л | |||

| Спаи металла со стеклом | |||

| - М.: Энергия, 1968, с.209-210. | |||

Авторы

Даты

2000-04-27—Публикация

1998-11-02—Подача