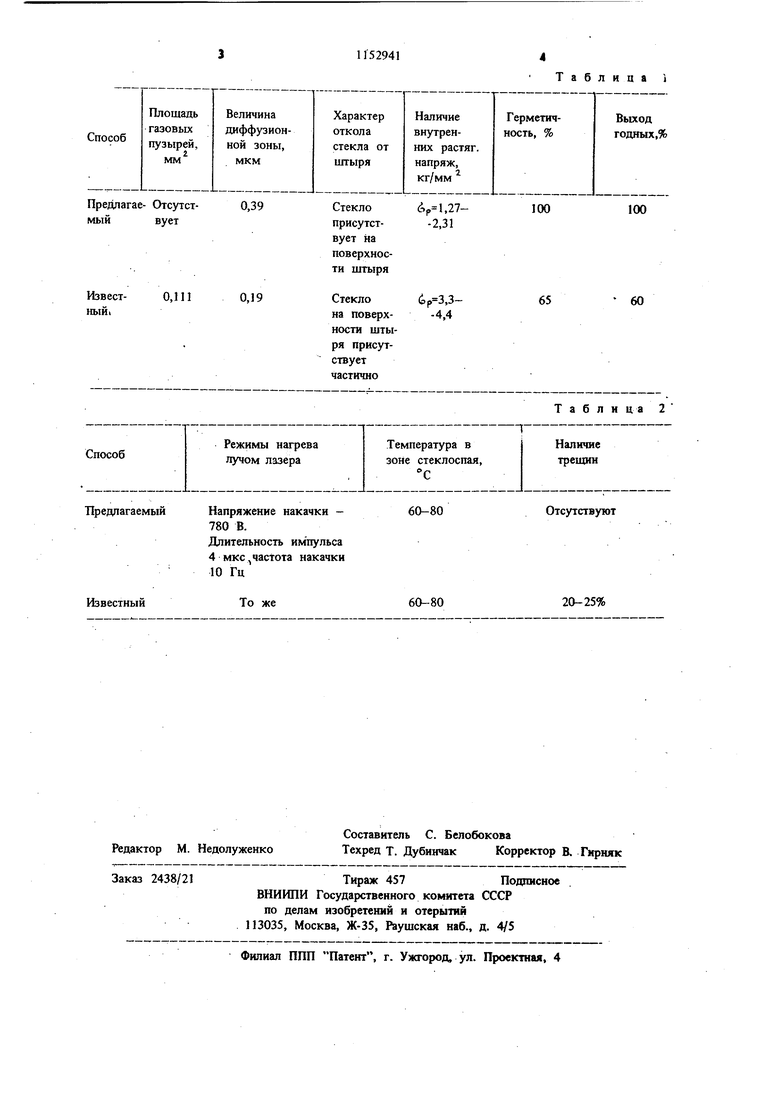

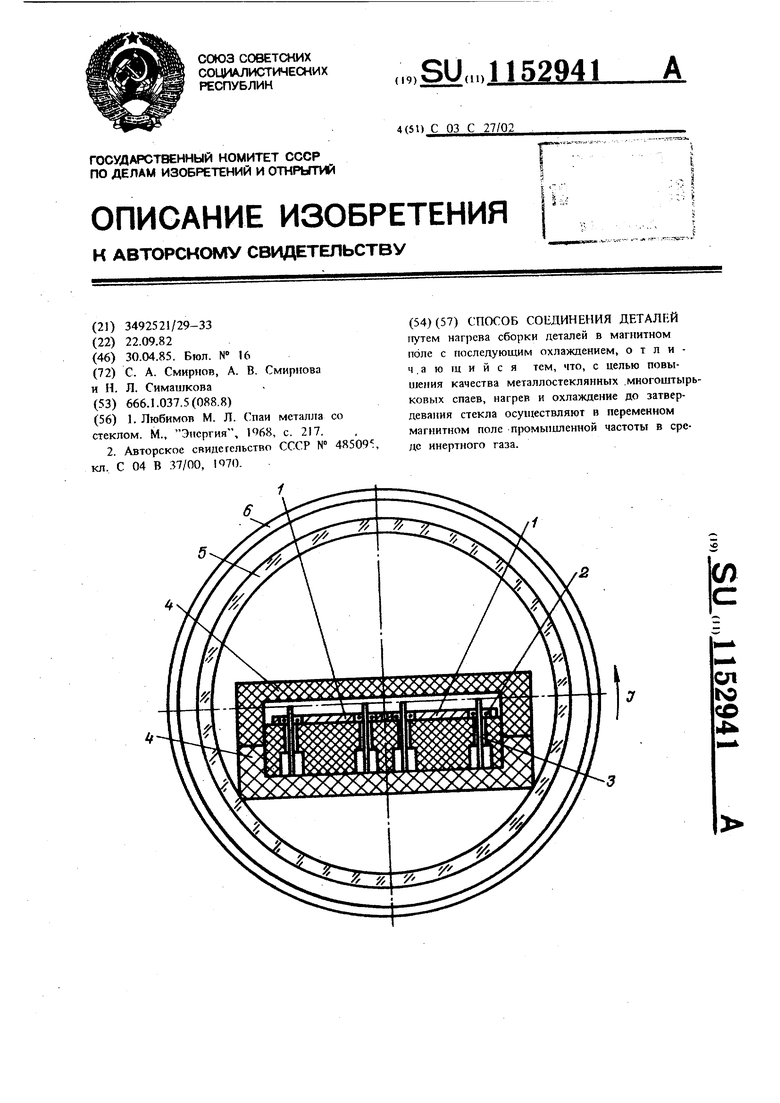

Изобретение относится к технологии получения высокопрочных герметичных спаев металла со стеклом и может быть использовано в электровакуумной промышленности в произ водстве металлостеклянных сборок. Известен способ получения мегаллостеклянных соединений в контейнере с защитным газом - аргоном, заключающийся в том, что детали собирают в металлическом контейнере, который помещают в кварцевую трубу, имею щую два агтуцера. Снаружи труба охватывается тщуктором ТВЧ. Нагрев спаиваемых деталей осуществляется за счет излучения поверхности контейнера, нагреваемого индуктором. Защита деталей от чрезмерного окисле ния осуществляется путем продувки аргона через квар11евую трубу 1. Однако указанными способами невозможно получить металлостеклянные соединения без трещин в стекле, скоплений газовых пузырей на границе стекло - металл, вкраплений в стекло инородаых частиц несплавлений на границе стекло - металл. Выход годных деталей составляет 40-50%. Наиболее близким к изобретению является способ соединения деталей, заключающийся в сборке деталей, нагреве сборки в магнитном поле высокой частоты с последующим охлаждением 2. Известный способ не обеспечивает получени качественных металлостеклянных многоштырьковых спаев. Цель изобретения - повышение качества металлостеклянных многощтырьковых спаев. Цель достигается тем, что согласно способу соединения деталей, путем нагрева сборки деталей в магнитном поле с последующим охлаждением, нагрев и охлаждение до затверд вания стекла осуществляют в переменном маг нитном поле промышленной частоты в среде инертного газа. На чертеже изображена схема устройства, реализующего предлагаемый способ. Основания 1, изоляторы 2 и щтыри 3 собирают в графитовые кассеты 4 с крышкой. Кассеты помещают в кварцевую трубу 5, размещенную внутри соленоида-нагревателя 6. Питание соленоида осуществляется от сети переменного тока промышленной частоты. Температура и напряженность магнитного поля регулируется путем изменения напряжения на нагревателях. Подавая напряжение на соленоид-нагреватель, пространство внутри кварцевой трубы разогревают до 930-950 С. Одновременно лроисходит разогрев всей сборки и расплавление стекла. Возникающее в соленоиде магнитное поле, силовые линии которого направлены по оси соленоида, вызывает механические колебания коваровых деталей и стеклянной массы. Колебание стекла препятствует образованию в нем нежелательных 1хентров кристаллизации, в результате чего стекло имеет после затверг девания некристаллическую структуру, что снимает внутренние напряжения. Пайку пгтырей можна осуществить из сплава 29НК Ф 0,4 мм в основание того же материала через стекло С 5 2- Ф 1:3x0,4 в печи СДО-125/3-15, конструкция которой обеспечивает создание в зоне нагрева переменного магнитного поля, не используя защитный газ - аргон. После подготовки арматуры проводят сборку деталей в графитовые кассеты, предварительно очищенные сжатым воздухом и просуикнные в термошкафу при 150-200 С. Рабочую зону печи нагревают до 850-870С. Нагретую печь продувают аргоном-расход 5-6 л/мин. Собранные в кассеты детали помещают в рабочую зону, плотно закрывают и увеличивают напряжение на нагревателях до значения, соответствующего температуре 930-950° С. Расход аргона снижают до 2 - 3 л/мин. Детали выдерживают при указанной температуре 18-20 мин, затем температуру снижают до 500 °С за счет снижения напряжения на нагревателях. Происходит охлаждение деталей и затвердевание стекла. После чего напряжение с нагревателей снимают и охлаждают детали вместе с печью со скоростью 2-3 С/мин до 50-20 С, причем при температуре в печи 150-130 С прекращают подачу аргона. Кассеты с деталями извлекают из печи. Применение переменного магнитного поля в процессе нагрева и охлаждения сборок позволяет снизить величину остаточных напряжений в спае. Сравнительная характеристика спаев, полученных по предлагаемому и известному способам, приведена в табл. 1. Теплостойкость спаев определяют при нагреве кромок корпуса, прилегающих к стеклоспаям, лучом лазера на режимах, имитирующих герметизацию корпусов лазерной сваркой (см. табл. 2). Использование предлагаемого способа позволяет получать высококачественные металлостеклянные многоштырьковые спаи.

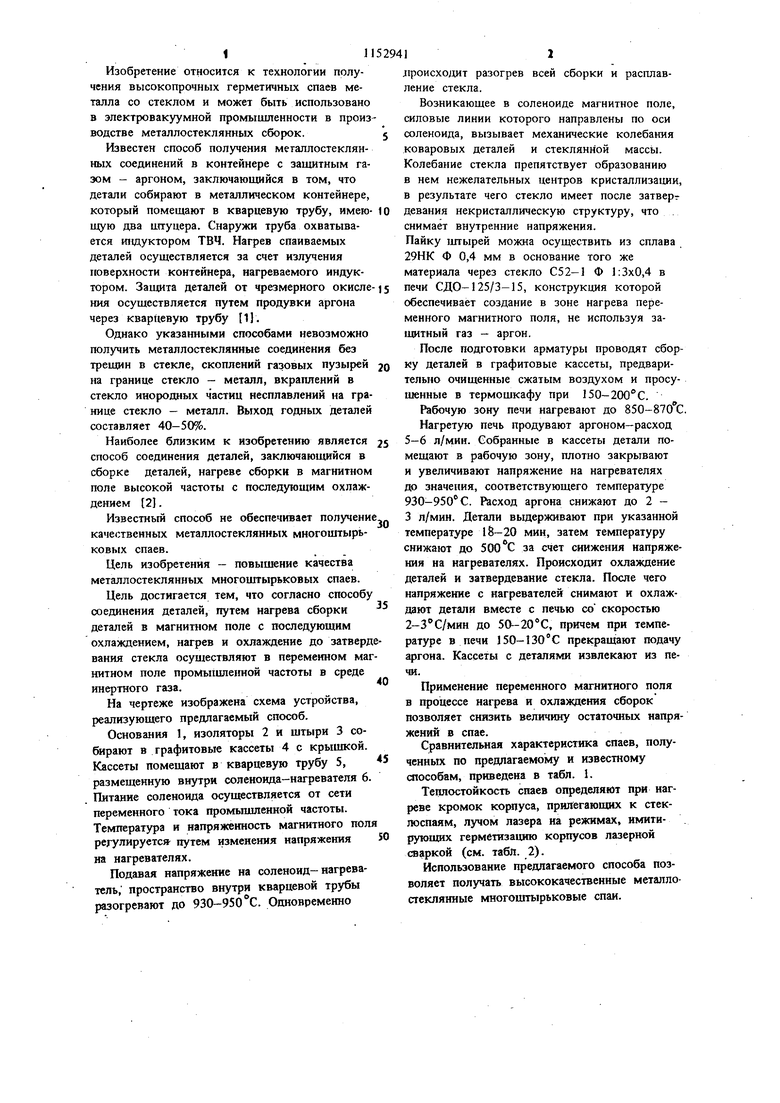

Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| Способ изготовления узлов из стекла и металла | 1988 |

|

SU1661158A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2762324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2019 |

|

RU2730959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ УЗЛОВ В КОЛПАКОВОЙ ПЕЧИ | 2023 |

|

RU2819582C1 |

| Способ соединения стекла с металлом | 1985 |

|

SU1370104A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОСТЕКЛЯННЫХ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2020 |

|

RU2738636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОВОЛЬТНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2778223C1 |

| ТЕХНОЛОГИЧЕСКАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА | 2021 |

|

RU2789268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

СПОСОБ СОЕДИНЕНИЯ ДЕТАЛГ-Й путем нагрева сборки деталей в магнитном поле с последующим охлаждением, о т л и ч. а го щ и и с я тем, что, с целью повышения качества металлостеклянных .многоштырьковых спаев, нагрев и охлаждение до затвердевания стекла осуществляют в переменном магнитном поле промышленной частоты в среде инертного газа. «Л СП to со 1

Напряжение накачки 780 В.

Длительность импульса 4 МКС, частота накачки 10 Гц

То же

Отсутствуют

60-80

20-25%

60-80

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Любимов М | |||

| Л | |||

| Спаи металла со стеклом | |||

| М., Эисргия, 1068, с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для набора воды паровозами на ходу поезда | 1935 |

|

SU48509A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-04-30—Публикация

1982-09-22—Подача