Изобретение относится к химическим способам очистки труднорастворимых отложений с внутренней поверхности трубного пространства теплообменных аппаратов для производства карбамида.

Известен способ удаления отложений на основе 5-15% фосфорной кислоты при нагревании до 100oC (1. Химические очистки теплообменного оборудования. Под редакцией Т.Х.Маргуловой, М.: Энергия, 1987).

Недостатком этого способа является то, что 5-15% фосфорная кислота при температуре до 100oC не растворяет, а лишь размягчает осадок и вследствие малого диаметра свободного отверстия трубок теплообменного оборудования не позволяет удалить отложения.

Наиболее близким к предлагаемому является способ очистки внутренней поверхности трубного пространства теплообменного оборудования, включающий циркуляцию по замкнутому контуру водного раствора 20-40% фосфорной кислоты с нагревом очищаемой поверхности до 102-110oC и соотношении осадка и кислоты 1:5 (2. Патент РФ N 1772578, МКИ F 28 G 9/00, Бюл. N 40, 1992).

Однако, этот способ недостаточно эффективен, когда трубное пространство заполнено осадком более чем на 12% объема. Продляется время на очистку, возрастают энергозатраты.

В основу изобретения поставлена задача усовершенствования способа очистки внутренней поверхности трубного пространства теплообменного оборудования путем изменения схемы подачи промывочного раствора, его концентрации и температуры, обеспечивающих удаление труднорастворимого осадка, восстановление поверхности теплообмена, снижение энергозатрат.

Поставленная задача решается за счет того, что в способе очистки внутренней поверхности теплообменного оборудования, преимущественно для производства карбамида, фосфорной кислотой при нагревании и промывной жидкостью, согласно изобретению, очистку осуществляют в три стадии с использованием 60-65% фосфорной кислоты и деминерализованной воды в качестве промывной жидкости:

- на I стадии фосфорную кислоту подают и выдерживают при температуре кипения 110-120oC в течение 30-40 мин, а вымывание фосфатных солей и размягченного осадка промывной жидкостью проводят в течение 1,5 ч,

- на II стадии фосфорную кислоту выдерживают при температуре кипения 110-120oC 1,0-1,5 часа, промывную жидкость подают в течение 2,5-3,0 ч,

- на III стадии фосфорную кислоту при температуре кипения 110-120oC выдерживают в течение 4,5-5 ч, а промывную жидкость подают в течение 10-12 ч, причем на II-III стадиях при снижении концентрации кислоты до 35-33% проводят подпитку свежим раствором.

Испарители I, II, III ступеней дистилляции предназначены для подогрева плава карбамида за счет тепла конденсации пара. Испаритель I ступени дистилляции имеет 2082 трубки, длина каждой трубки 7440 мм, диаметр 10 мм, толщина стенки 1,5 мм. Испаритель II дистилляции имеет 2840 трубок, длина каждой трубки 7500 мм, диаметр 10 мм, толщина стенки 1,5 мм. Испаритель III дистилляции имеет 1598 трубок, длина каждой трубки 8000 мм, диаметр 10 мм, толщина стенки 1,5 мм. Трубчатка всех испарителей выполнена из хрома-никель-молибденистой стали ASTM А 213 (аналог - отечественная сталь 08Х17Н13М2Т).

В процессе эксплуатации на внутренней поверхности трубок испарителей накапливаются труднорастворимые отложения следующего состава: 94,3-96,0% оксидов железа, 1,1-1,3% Ca++ + Mg++ (в пересчете на Ca++), 2,3-2,8% силикатов, 0,6-0,8% органических веществ типа масел. Толщина осадка достигала в трубках испарителей 3-6 мм, 20- 25% трубок испарителя I ступени забиты полностью.

Примеры осуществления способа:

Пример 1. Для растворения отложений в емкости готовится 60% раствор ортофосфорной кислоты и насосом подается в трубную часть испарителя до уровня 150-200 мм над трубной доской, а в межтрубное пространство подается пар под давлением 13 кгс/см2, подогревающий промывочный раствор до температуры кипения 110-112oC. Очистка проводится в три стадии. На первой стадии трубное пространство аппарата заполняется 60% фосфорной кислотой на 30-40 минут и выдерживается при температуре кипения 110-112oC, после чего отключается пар и сливается кислота в сборник, а размягченный осадок вымывается в течение 1,5 час деминерализованной водой (солесодержанием не более 10 мг/л). На второй стадии кислота выдерживается в течение 1-1,5 час при температуре кипения, а вымывание осадка осуществляется в течение 2,5-3 час до исчезновения фосфатных солей. На третьей стадии кислоту кипятят в течение 4,5-5 час, а окончательную промывку от фосфатных солей осуществляют деминерализованной водой в течение 10-12 час.

В течение всего процесса очистки ведется аналитический контроль за концентрацией свободной ортофосфорной кислоты и температурой раствора. При снижении концентрации свободной кислоты до 35-33% производится подпитка промывочного раствора концентрированной фосфорной кислотой до достижения концентрации 60%.

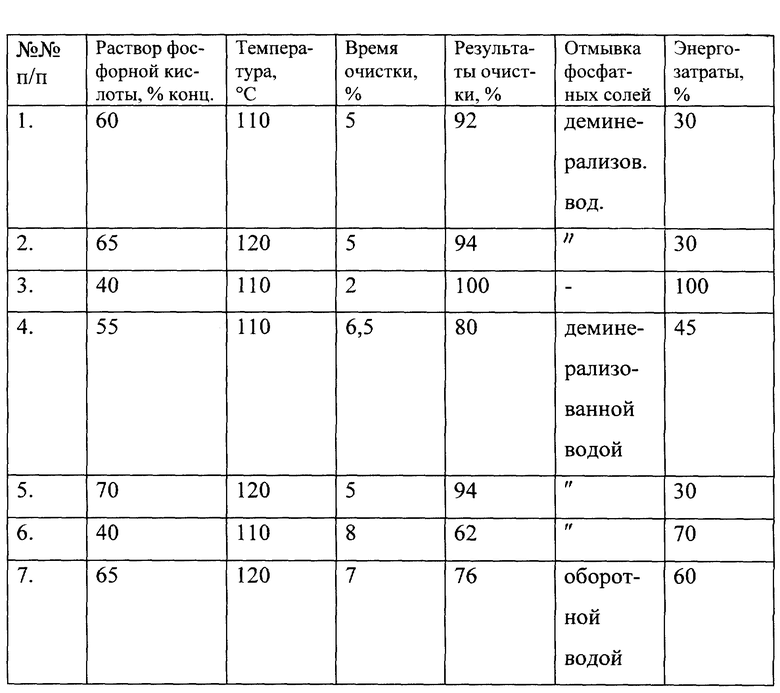

Сравнительные характеристики приведены в таблице.

Пример 2. Аналогично примеру 1. Раствор ортофосфорной кислоты имеет концентрацию 65% и температуру кипения 118-120oC.

Сравнительные характеристики приведены в таблице.

Пример 3 - прототип (2. Полное описание).

Для растворения отложений толщиной 1,5-2,0 мм (отдельные трубки забиты на 10-12%) в емкости готовится 20-40% раствор ортофосфорной кислоты и насосом со скоростью 1-1,5 м/с подается в трубное пространство испарителя, а в межтрубное поступает насыщенный пар, подогревающий промывочный раствор до температуры кипения 110oC. Циркуляция раствора осуществляется в течение 48 часов. Ведется аналитический контроль за концентрацией свободной фосфорной кислоты в системе и температурой раствора. При снижении концентрации свободной кислоты ниже 20% за счет связывания ее в фосфаты железа, производится подпитка промывочного раствора концентрированной фосфорной кислотой для поддержания соотношения осадок - кислота 1:5.

Сравнительные характеристики приведены в таблице.

Пример 4. Аналогично примеру 1. Раствор ортофосфорной кислоты имеет концентрацию 55% и температуру кипения 110oC.

Сравнительные характеристики приведены в таблице.

Пример 5. Аналогично примеру 1. Раствор ортофосфорной кислоты имеет концентрацию 70% и температуру кипения 120oC.

Сравнительные характеристики приведены в таблице.

Пример 6 (контрольный). Аналогично примеру 1. Раствор ортофосфорной кислоты имеет концентрацию 40%, температуру кипения 110oC.

Сравнительные характеристики приведены в таблице.

Пример 7. Аналогично примеру 1. Раствор ортофосфорной кислоты имеет концентрацию 65% и температуру кипения 118-120oC. Отмывку от фосфатных солей ведут оборотной водой с солесодержанием не более 1200 мг/л. Повышенное образование фосфатных солей, образование хлопьев белого цвета.

Сравнительные характеристики приведены в таблице.

Как видим из таблицы, способ очистки по прототипу (пример 3) эффективен только для отложений на стенках трубок не более 12% и малоэффективен для отложений большей толщины (пример 6) по сравнению с предлагаемым способом (примеры 1, 2). Отмывка деминерализованной водой по сравнению с оборотной (пример 7) ускоряет очистку.

Таким образом, использование предлагаемого способа обеспечивает высокую степень очистки при отсутствии энергозатрат на циркуляцию фосфорной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки внутренней поверхности теплообменного оборудования | 1990 |

|

SU1772578A1 |

| СПОСОБ ОЧИСТКИ ПАРОВЫХ КОТЛОВ | 1999 |

|

RU2150645C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 1999 |

|

RU2150478C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1999 |

|

RU2160744C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ АЗОТНОКИСЛОГО И УГЛЕКИСЛОГО КАЛЬЦИЯ В ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЕ | 1999 |

|

RU2159932C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 2001 |

|

RU2204101C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ ИЗ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2449234C2 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155196C1 |

Изобретение относится к химическим способам очистки труднорастворимых отложений с внутренней поверхности трубного пространства теплообменных аппаратов производства карбамида. Очистку проводят в три стадии. На первой стадии трубное пространство аппарата заполняют 60 - 65% фосфорной кислотой на 30 - 40 мин, выдерживают при температуре кипения 110 - 120oC. Затем кислоту сливают в сборник, а растворившийся осадок вымывают деминерализованной водой 1,5 ч. На второй стадии кислоту выдерживают 1-1,5 ч при той же температуре, а вымывание осадка осуществляют 2,5-3 ч. На третьей стадии кислоту выдерживают 4,5-5 ч при температуре кипения, окончательную промывку осуществляют деминерализованной водой 10-12 ч. В изобретении обеспечивается 100% очистка аппаратуры и восстановление теплообмена, снижаются энергозатраты. 1 табл.

Способ очистки внутренней поверхности теплообменного оборудования преимущественно для производства карбамида фосфорной кислотой при нагревании и промывной жидкостью, отличающийся тем, что очистку осуществляют в три стадии с использованием 60 - 65% фосфорной кислоты и деминерализованной воды в качестве промывной жидкости: на I стадии фосфорную кислоту подают и выдерживают при температуре кипения 110 - 120oС в течение 30 - 40 мин, вымывание фосфатных солей и размягченного осадка промывной жидкостью проводят в течение 1,5 ч, на II стадии фосфорную кислоту выдерживают при температуре кипения 110 - 120oС 1,0 - 1,5 ч, а промывную жидкость подают в течение 2,5 - 3,0 ч, на III стадии фосфорную кислоту при температуре кипения 110 - 120oС выдерживают в течение 4,5 - 5 ч, а промывную жидкость подают в течение 10 - 12 ч, причем на II - III стадиях при снижении концентрации кислоты до 35 - 33% проводят подпитку свежим раствором.

| Способ очистки внутренней поверхности теплообменного оборудования | 1990 |

|

SU1772578A1 |

| Способ удаления отложений сульфата кальция с поверхности полых изделий | 1981 |

|

SU994903A1 |

| Состав для химической очистки металлических поверхностей | 1991 |

|

SU1829967A3 |

| Способ очистки теплообменной поверхности от карбонатных отложений | 1990 |

|

SU1746203A1 |

| Огнеупорный материал | 1972 |

|

SU458533A1 |

| СПОСОБ ЛЕЧЕНИЯ ЯЗВЕННОЙ БОЛЕЗНИ ДВЕНАДЦАТИПЕРСТНОЙ КИШКИ | 1993 |

|

RU2078542C1 |

| US 4860821 A, 29.08.1989. | |||

Авторы

Даты

2000-04-27—Публикация

1999-05-05—Подача