Изобретение относится к способам для дробления или измельчения различных материалов, в частности горных пород. Предлагаемый способ измельчения предполагает преимущественное получение чешуйчатой фракции, т.е. плоских частиц заданного размера.

Это условие, по мнению авторов, можно выполнить воздействием на частицы породы тангенциальными касательными усилиями. Для решения постатейной задачи авторами были рассмотрены известные способы и конструкции дробильной и измельчительной техники.

Известен способ [1] дробления породы сжатием между рабочими поверхностями дробилки, отличающийся тем, что породу дробят сжатием между рабочими поверхностями дробилки, оснащенными режущими кромками.

Недостаток данного способа в том, что резание возможно только сравнительно мягких пород, а твердые дробятся с получением кусочков кубической формы.

В книге [2], стр.1-9 описаны способы дробления и измельчения материалов. Там же указаны машины для дробления, а для получения продукта чешуйчатой формы, т.е. плоских частиц, отмечено, что наиболее приспособлены к этому валковые дробилки. Материал в них раздавливается между двумя валками, вращающимися один навстречу другому. Если валки вращаются с разной частотой, тогда раздавливание материала сочетается с его истиранием. Этот способ способствует образованию плоских частиц-чешуек. Он реализован в известных конструкциях дробилок.

Известны другие валковые дробилки, описанные в книге [2]. Например, отечественная двухвалковая дробилка с раздельным приводом валков (см. рис.4.5, стр.183-184), причем один ее валок гладкий, другой - рифленный. В верхней части корпус и рама связаны между собой предохранительным механизмом, состоящим из системы тяг и пружин, позволяющим регулировать зазор между валками. Привод валков осуществляется от электродвигателей.

Дробилка по характеру процесса осуществляет раздавливание породы, а также ее «фрезерование», т.е. осуществляя срезающий, отслаивающий эффект. За счет этого образуются плоские формы, но доля их в основной массе продукта недостаточна ввиду недостаточно развитой поверхности трения.

Например, известна дробилка валковая [3]. Изобретение предназначено для дробления твердых материалов, в частности горных пород. Дробилка валковая содержит неподвижный корпус, броневую решетку, рабочий орган валкового типа с режущими инструментами, расположенными по винтовой линии, причем загрузочный люк исходного материала выполнен над рабочим органом со стороны привода рабочего органа, выпускной люк для удаления требуемого продукта выполнен на всю длину рабочего органа под ним, а выпускной люк для удаления побочных материалов расположен в боковой стенке корпуса дробилки с противоположной стороны от загрузочного люка, при этом боковые стенки корпуса дробилки выполнены в виде шпальтовой решетки. Изобретение позволяет исключить переизмельчение исходного материала и отделить побочные продукты.

Недостаток способа дробления в этом устройстве в том, что выход плоских фракций мал.

Известно устройство для измельчения строительных материалов растиранием [4]. Изобретение предназначено для измельчения строительных материалов. Устройство для измельчения строительных материалов растиранием содержит цилиндрический корпус, в котором соосно с возможностью вращения установлен цилиндрический барабан. Корпус выполнен с режущими выступами на внутренней поверхности, а на внешней поверхности цилиндрического барабана выполнены ответные режущие выступы, расположенные вдоль винтовой линии под углом, а боковая плоская стенка загрузочной воронки отстоит от плоскости симметрии корпуса и цилиндрического барабана на величину радиуса корпуса. Изобретение позволяет эффективно растирать строительные материалы различной прочности и плотности.

В устройстве упомянут способ растирания материала, который в данном случае может быть использован только для тонкодисперсных смесей. Для обработки горной породы он не применим.

Известен способ измельчения хрупких материалов Цораева [5], включающий подачу материала в рабочую полость, воздействие на него мелющих тел и разгрузку измельченного материала, отличающийся тем, что измельчение осуществляют непосредственным воздействием на куски измельчаемого материала одновременно раскалывающих, срезающих, раздавливающих и растирающих усилий, создаваемых между подвижной и неподвижной поверхностями, при этом рабочая полость, образованная ими, убывает по ходу движения материала до размера заданной крупности измельчаемых частиц, а разгрузку осуществляют через разгрузочные щели радиально, причем заданную крупность частиц регулируют и определяют по формуле:

где d - заданная крупность измельченных частиц, м;

Vокр - окружная скорость ротора, м/сек;

R - радиус ротора, м;

g - ускорение свободного падения, м/сек2;

S - ширина разгрузочной щели, м.

По своей технической сущности последнее изобретение наиболее близко предлагаемому и может быть принято в качестве прототипа.

Задачей, стоящей перед авторами, является повышение выхода продукта плоской чешуйчатой формы.

Для решения этой задачи предлагается следующий способ слоистого измельчения горных пород, заключающийся в создании нормальных сжимающих усилий на куски породы обрабатывающими поверхностями. Отличительной особенностью его является то, что в процессе обработки создают сложное напряженное состояние обрабатываемого материала, для чего помещают последние между сходящимися рабочими обрабатывающими поверхностями, движущимися в направлении схождения рабочих обрабатывающих поверхностей с разными скоростями, затем постепенно увеличивают величину нормальных сжимающих усилий, доводя напряженное состояние материала до близкого к пределу прочности на сжатие, одновременно куски породы дополнительно нагружают усилиями в направлении схождения обрабатывающих поверхностей, предотвращают вращение упомянутых кусков материала, одновременно воздействуют тангенциальными усилиями на верхние слои материала до их отслаивания, затем под суммарным действием упомянутых сил разрушают куски на более мелкие и повторяют процесс до полного достижения нужного размера частиц материала.

Усилия в направлении схождения обрабатывающих поверхностей создают гравитационными силами нагружаемой породы. Предотвращение вращения кусков породы осуществляют их взаимным сцеплением с усилием, создаваемым в направлении схождения обрабатывающих поверхностей. При этом часть рабочих обрабатывающих поверхностей неподвижны.

Другими словами, для пояснения сущности процесса можно сказать, что задачей предлагаемого способа является возможность отслоения частиц пород друг от друга с получением их чешуйчатой формы, а не простое дробление породы на более мелкие куски неправильной формы. Предлагаемый процесс реализован заявителем в валковой машине с плоскими или слегка конусными рабочими поверхностями, движущимися с разными взаимными скоростями. Рабочие поверхности снабжены углублениями, в которых задерживаются частицы породы, причем задерживаются от вращения. При этом ответная рабочая поверхность другого валка во время вращения валка сходится (сближается) с первой, причем с другой линейной скоростью или вообще стоит. Возможно и взаимное затормаживание частей породы. Очевидно, что такое взаимное движение обеих рабочих поверхностей создает не только сжимающие, но и тангенциальные силы. Это приводит к тому, что частицы породы, зафиксированные от вращения на одной рабочей поверхности, подвергаются истиранию другой рабочей поверхностью, что способствует отслоению породы с образованием чешуек. Наибольший эффект достижим при обработке слоистых пород: сланец, ракушечник и т.п.

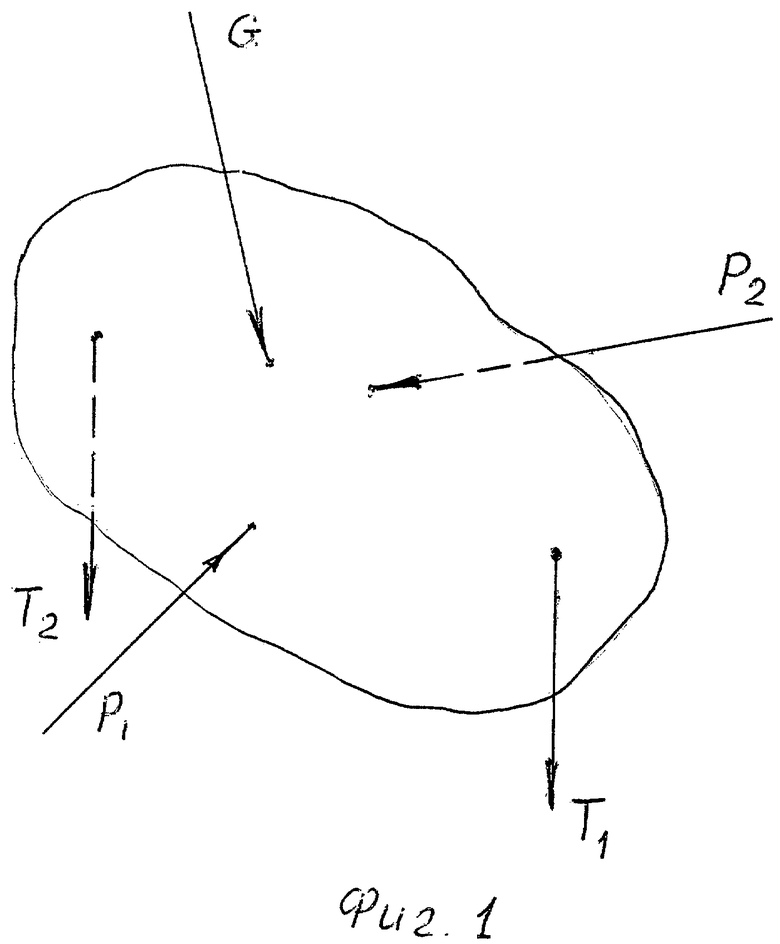

На фиг.1 изображена схема нагружения куска породы, на фиг.2 - схема устройства, реализующего предложенный способ обработки горной породы.

В ней роль сходящихся рабочих поверхностей играют вращающиеся навстречу друг другу конусные 1 и цилиндрические 2 поверхности, размещенные на параллельных валках 3 и 4. Предложенный способ реализуется следующим образом. Загружаемая порода попадает между рабочими поверхностями валков 3 и 4. Ее куски сжимаются усилиями валков P1 и Р2, силой G куски прижимаются к рабочим конусным поверхностям валков, которые движутся друг относительно друга с разными линейными скоростями. Сцепление друг с другом препятствует вращению кусков. Между кусками породы и рабочими поверхностями возникают тангенциальные силы T1 и Т2, происходит трение и, как следствие, истирание породы. Наличие общего напряженного состояния облегчает отслаивание плоских частиц породы и увеличивает их выход.

Заявителем изготовлено опытное устройство, которое показало возможность применения заявляемого способа для решения поставленной задачи.

Источники информации

1. Заявка на изобретение РФ №2000107031, 2000. Способ дробления сжатием.

2. Клушанцев Б.В., Дробилки // М., Машиностроение, 1990.

3. Пат. РФ №2151002, 1996. Дробилка валковая.

4. Патент РФ №2154534, 1999. Устройство для измельчения строительных материалов растиранием.

5. Заявка на изобретение РФ №98115213, 1998. Способ измельчения хрупких материалов Цораева (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 2019 |

|

RU2732619C1 |

| МАШИНА ДЛЯ СЛОИСТОГО ИЗМЕЛЬЧЕНИЯ ГОРНЫХ ПОРОД | 2007 |

|

RU2353427C2 |

| СПОСОБ ДРОБЛЕНИЯ-ИЗМЕЛЬЧЕНИЯ ПОЛИМИНЕРАЛЬНЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ КАМНИ, И ДРОБИЛЬНО-ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2464097C1 |

| СПОСОБ ДРОБЛЕНИЯ ТВЕРДОГО ТОПЛИВА ДЛЯ АГЛОМЕРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114697C1 |

| СПОСОБ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ВОЗДЕЙСТВИЯ И РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533790C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ ИЗМЕЛЬЧЕНИЯ И РАЗУПРОЧНЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 1991 |

|

RU2036725C1 |

| Конусно-валковая дробилка | 1988 |

|

SU1597209A1 |

| ВАЛКОВАЯ ДРОБИЛКА ДЛЯ ОТДЕЛЕНИЯ УГЛЯ ОТ ПОРОДЫ | 2014 |

|

RU2569474C1 |

| Устройство для дробления материалов | 1979 |

|

SU850213A1 |

| Последовательность действий при запуске валковой дробилки | 2019 |

|

RU2801667C2 |

Изобретение относится к способам для дробления или измельчения различных материалов, в частности горных пород. Способ слоистого измельчения горных пород включает создание нормальных сжимающих усилий на куски породы обрабатывающими поверхностями. В процессе обработки создают сложное напряженное состояние кусков обрабатываемого материала, для чего помещают последние между сходящимися рабочими обрабатывающими поверхностями, движущимися в направлении схождения рабочих поверхностей с разными линейными скоростями, затем постепенно увеличивают величину нормальных сжимающих усилий, доводя напряженное состояние материала до близкого к пределу прочности на сжатие, одновременно куски породы дополнительно нагружают усилиями в направлении схождения обрабатывающих поверхностей, предотвращают вращение упомянутых кусков материала, одновременно воздействуют тангенциальными усилиями на верхние слои материала до их отслаивания, затем под суммарным действием упомянутых сил разрушают куски на более мелкие и повторяют процесс до полного достижения нужного размера частиц материала. Изобретение позволяет повысить выход продукта плоской чешуйчатой формы. 3 з.п. ф-лы, 2 ил.

1. Способ слоистого измельчения горных пород, заключающийся в создании нормальных сжимающих усилий на куски породы обрабатывающими поверхностями, отличающийся тем, что в процессе обработка создают сложное напряженное состояние кусков обрабатываемого материала, для чего помещают последние между сходящимися рабочими обрабатывающими поверхностями, движущимися в направлении схождения рабочих поверхностей с разными линейными скоростями, затем постепенно увеличивают величину нормальных сжимающих усилий, доводя напряженное состояние материала до близкого к пределу прочности на сжатие, одновременно куски породы дополнительно нагружают усилиями в направлении схождения обрабатывающих поверхностей, предотвращают вращение упомянутых кусков материала, одновременно воздействуют тангенциальными усилиями на верхние слои материала до их отслаивания, затем под суммарным действием упомянутых сил разрушают куски на более мелкие и повторяют процесс до полного достижения нужного размера частиц материала.

2. Способ измельчения по п.1, отличающийся тем, что усилия в направлении схождения обрабатывающих поверхностей создают гравитационными силами нагружаемой породы.

3. Способ измельчения по п.1 или 2, отличающийся тем, что предотвращение вращения кусков породы осуществляют их взаимным сцеплением с усилием, создаваемым в направлении схождения обрабатывающих поверхностей.

4. Способ измельчения по п.1, отличающийся тем, что часть рабочих обрабатывающих поверхностей неподвижна.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 1998 |

|

RU2148434C1 |

| ДРОБИЛКА ВАЛКОВАЯ | 1996 |

|

RU2151002C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ РАСТИРАНИЕМ | 1999 |

|

RU2154534C1 |

| US 3593931 A, 20.07.1971 | |||

| Электромагнитный индукционный насос | 1974 |

|

SU526994A1 |

Авторы

Даты

2009-04-27—Публикация

2007-02-28—Подача