12

Изобретение относится к обработке еталлов давлением, в частности к зготовлению профилей из листовых i заготовок профилированием в валках.

Цель изобретения - повьшение роизводительности, расширение техологических возможностей и снижеие металлоемкости.

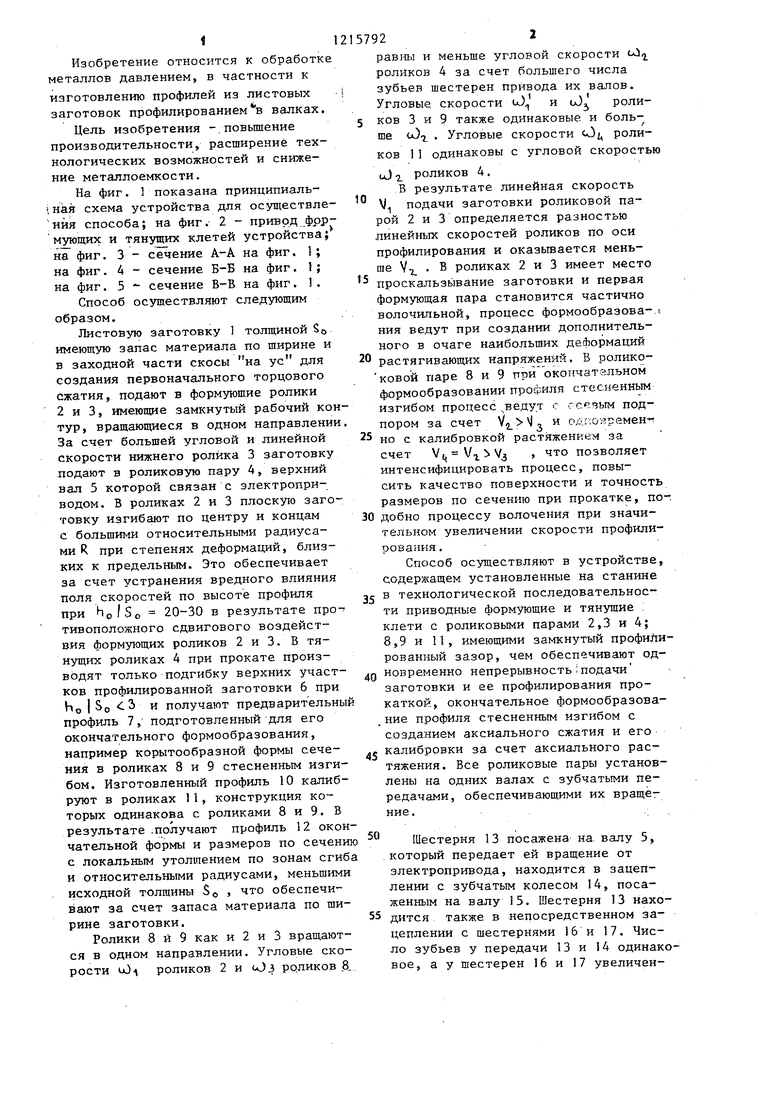

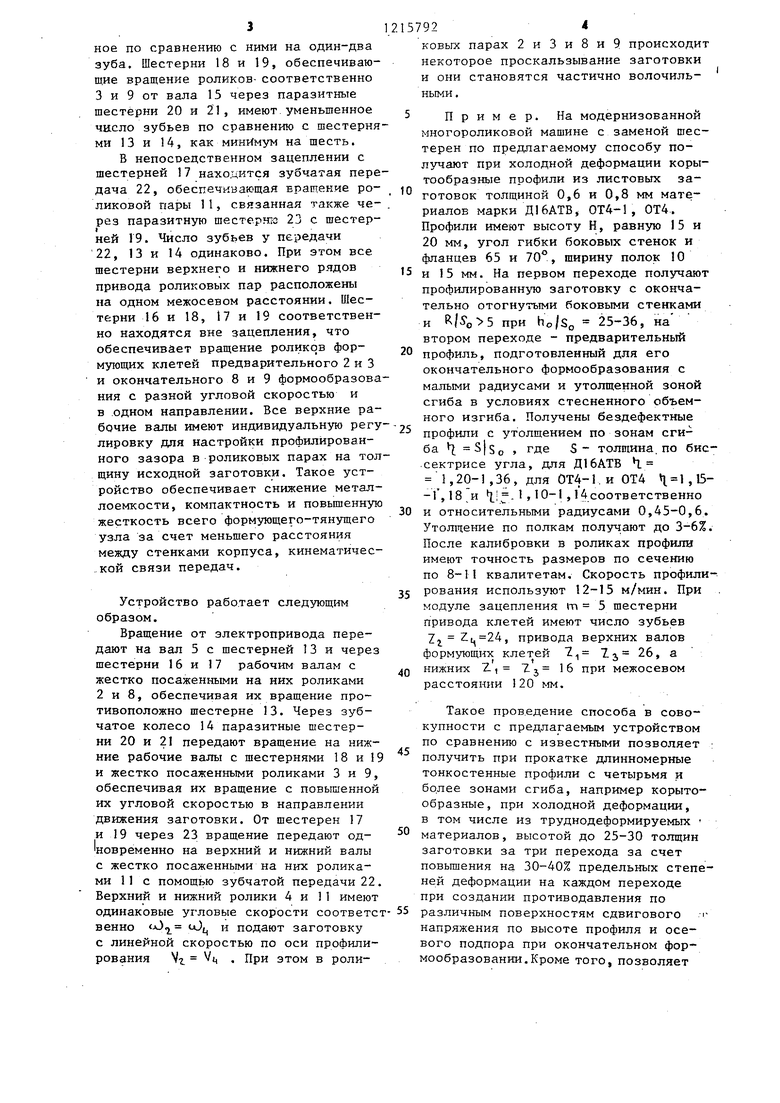

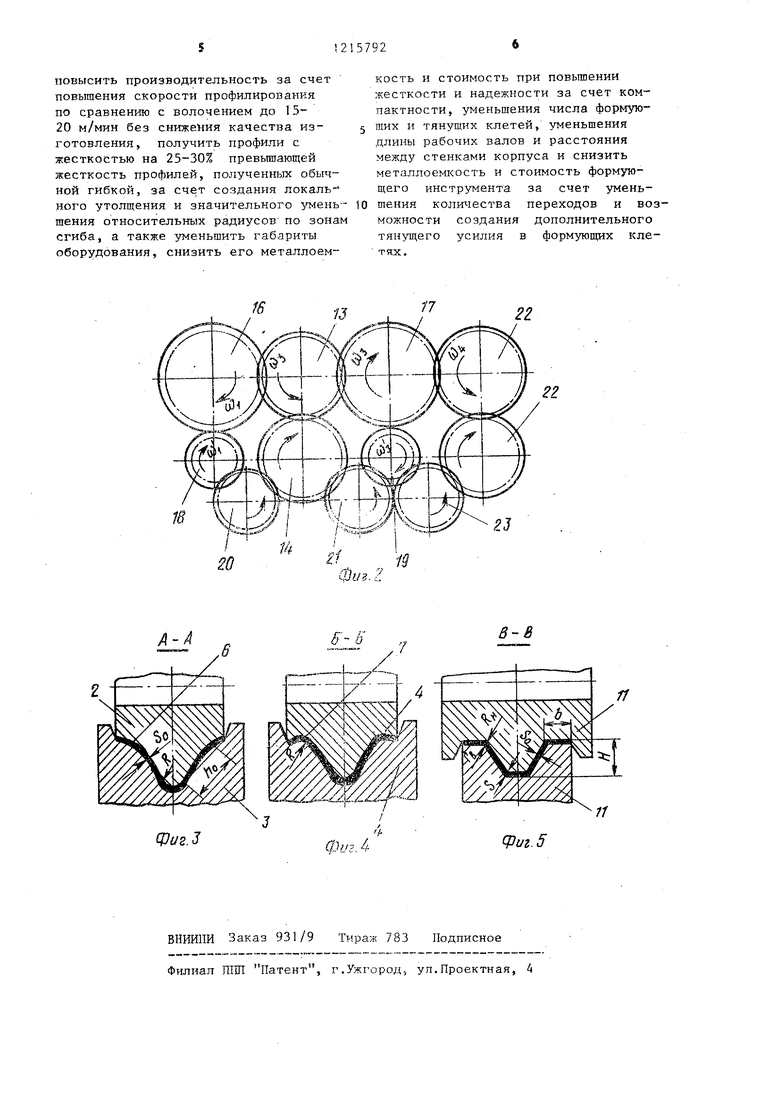

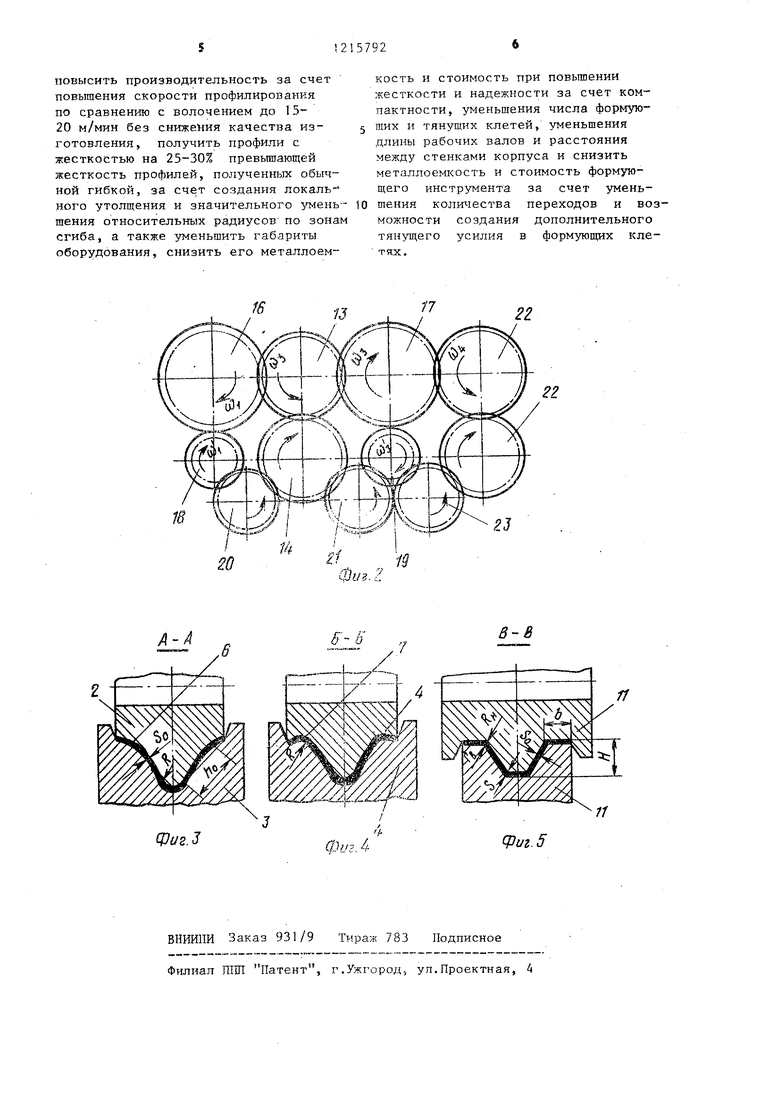

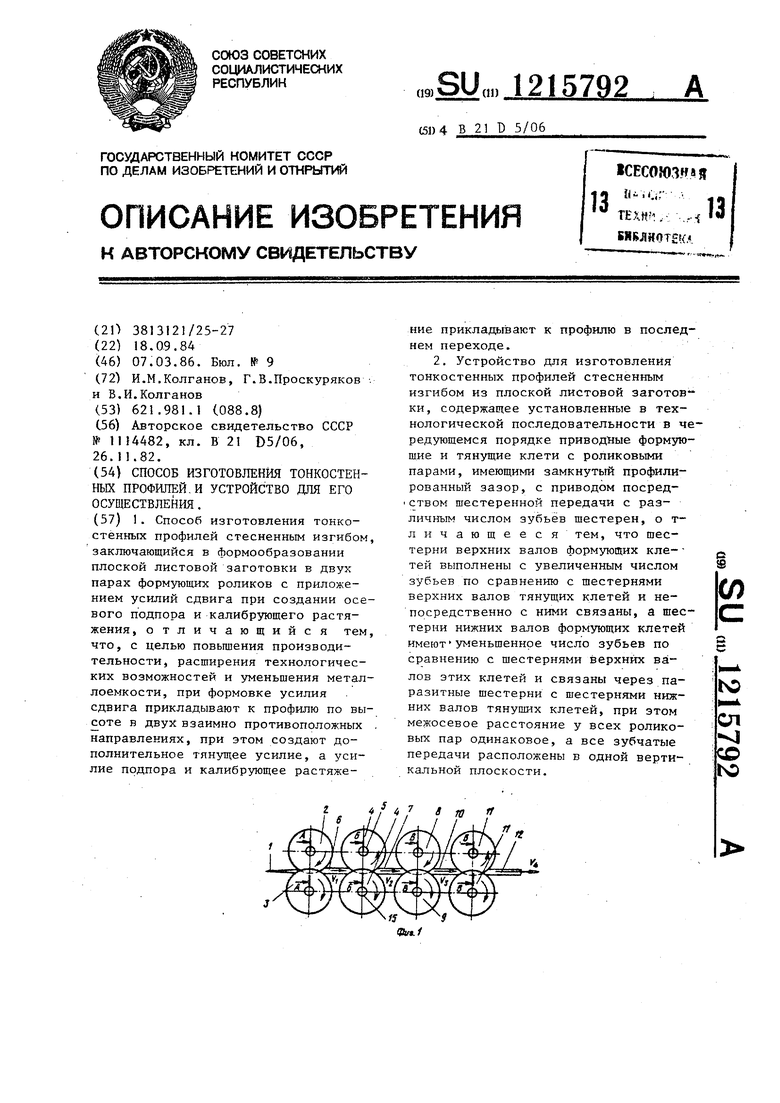

На фиг. 1 показана принципиаль- ная схема устройства для осуществле- йя способа; на фиг. 2 привод фрр- мующих и тянущих клетей устройства; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 1.

Способ осуществляют следующим образом.

Листовую заготовку 1 толщиной So имеющую запас материала по ширине и в заходной части скосы на ус для создания первоначального торцового сжатия, подают в формующие ролики 2 и 3, имеющие замкнутый рабочий контур, вращающиеся в одном направлении. За счет большей угловой и линейной скорости нижнего ролика 3 заготовку подают в роликовую пару 4, верхний вал 5 которой связан с электроприводом. В роликах 2 и 3 плоскую заготовку изгибают по центру и концам с больщими относительными радиусами R при степенях деформаций, близких к предельным. Это обеспечивает за счет устранения вредного влияния поля скоростей по высоте профиля при bpfSo 20-30 в результате про- тивоположного сдвигового воздействия формующих роликов 2 и 3 о в тянущих роликах 4 при прокате производят только подгибку верхних участков профилированной заготовки 6 при Ьо |So СЗ и получают предварительный профиль 7, подготовленный ДЛЯ его окончательного формообразования, например корытообразной формы сечения в роликах 8 и 9 стесненным изгибом. Изготовленный профиль 10 калибруют в роликах 11, конструкция которых одинакова с роликами 8 и 9. В результате .получают профиль 12 окончательной формы и размеров по сечению с локальным утолщением по зонам сгиба и относительными радиусами, меньшими исходной толщины So , что обеспечивают за счет запаса материала по ширине заготовки.

Ролики 8 и 9 как и 2 и 3 вращаются в одном направлении. Угловые скорости и) роликов 2 и Оз роликов 8.

922

равны и меньше угловой скорости ui/j роликов 4 за счет большего числа зубьев шестерен привода их валов. Угловые скорости и oJj роликов 3 и 9 также одинаковые и больше и), . Угловые скорости О, роликов 11 одинаковы с угловой скоростью

oj 7. роликов 4.

В результате линейная скорость V подачи заготовки роликовой парой 2 и 3 определяется разностью линейных скоростей роликов по оси профилирования и оказьгеается меньше . В роликах 2 и 3 имеет место проскальзывание заготовки и первая формующая пара становится частично волочи.пьной, процесс формообразова-.i ния ведут при создании дополнительного в очаге наибольших деформаций

растягивающих напряжений. В ролико- ковой паре 8 и 9 прй Ъкоичательном формообразовании профиля стесненньм изгибом процесс ведут с ссечым подпором за счет V2, и одгшвремен-

но с калибровкой растяжением за счет V(, что позволяет интенсифицировать процесс, повысить качество поверхности и точность размеров по сечению при прокатке, по-.

добно процессу волочения при значи- TexibHOM увеличении скорости профилирования.

Способ осуществляют в устройстве, содержащем установленные на станине

в технологической последовательности приводные формующие и тянущие : клети с роликовыми парами 2,3 и 4; 8,9 и 11, имеющими замкнутый профилированный зазор, чем обеспечивают одповременно непрерывность/подачи заготовки и ее профилирования прокаткой, окончательное формообразова- ние профиля стесненным изгибом с созданием аксиального сжатия и его

калибровки за счет аксиального растяжения. Все роликовые пары установлены на одних валах с зубчатыми передачами, обеспечивающими их вращение.

Шестерня 13 посажена на валу 5, который передает ей вращение от электропривода, находится в зацеплении с зубчатым колесом 14, посаженным на валу 15. Шестерня 13 находится также в непосредственном зацеплении с шестернями 16 и 17. Число зубьев у передачи 13 и 14 одинаковое, а у шестерен 16 и 17 увеличен3

ное по сравнению с ними на один-два зуба. Шестерни 18 и 19, обеспечивающие вращение роликов- соответственно 3 и 9 от вала 15 через паразитные щестерни 20 и 21, имеют уменьшенное число зубьев по сравнению с шестернями 13 и 14, как минимум на шесть.

В непосоедственном зацеплении с шестерней 17 находится зубчатая передача 22, обеспечивающая вратекие роликовой пары 11, связанная также че- рез паразитную щестерн;-з 23 с шестерней 19. Число зубьев у передачи 22, 13 и 14 одинаково. При этом все шестерни верхнего и нижнего рядов привода роликовых пар расположены на одном межосевом расстоянии. Шестерни 16 и 18, 17 и 19 соответственно находятся вне зацепления, что обеспечивает вращение роликов формующих клетей предварительного 2 и 3 и окончательного 8 и 9 формообразования с разной угловой скоростью и в .одном направлении. Все верхние рабочие валы имеют индивидуальную регулировку для настройки профилированного зазора в роликовых парах на толщину исходной заготовки. Такое устройство обеспечивает снижение металлоемкости, компактность и повышенную жесткость всего формующего-тянущего узла за счет меньшего расстояния между стенками корпуса, кинематической связи передач.

Устройство работает следующим образом.

Вращение от электропривода передают на вал 5 с шестерней 13 и через шестерни 16 и 17 рабочим валам с жестко посаженными на них роликами 2 и 8, обеспечивая их вращение противоположно шестерне 13. Через зубчатое колесо 14 паразитные шестерни 20 и 21 передают вращение на нижние рабочие валы с шестернями 18 и 19 и жестко посаженными роликами 3 и 9, обеспечивая их вращение с повышенной их угловой скоростью в направлении движения заготовки. От шестерен 17 и 19 через 23 вращение передают одновременно на верхний и нижний валы с жестко посаженными на них роликами 1 1 с помощью зубчатой передачи 22. Верхний и нижний ролики 4 и П имеют одинаковые угловые скорости соответственно )г l и подают заготовку с линейной скоростью по оси профилирования Vt VM . При этом в роли2157924

ковьгх парах 2 и 3 и 8 и 9 происходит некоторое проскальзывание заготовки и они становятся частично волочильными.

Пример. На модернизованной многороликовой машине с заменой шестерен по предлагаемому способу получают при холодной деформации корытообразные профили из листовых заготовок толщиной 0,6 и 0,8 мм материалов марки Д16АТВ, ОТ4-1, ОТ4. Профили имеют высоту Н, равную 15 и 20 мм, угол гибки боковых стенок и фланцев 65 и 70°, ширину полок 10

и 15 мм. На первом переходе получают профилированн то заготовку с окончательно отогнутыми боковыми стенками и f /-S o 5 при ho/So 25-36, на втором переходе - предварительный

профиль, подготовленный для его окончательного формообразования с малыми радиусами и утолщенной зоной сгиба в условиях стесненного объемного изгиба. Получены бездефектные

профили с утолщением по зонам сгиба S|So где S- толщина, по бис- сектрисе угла, для Д16АТВ 1 1,20- , 36 , для ОТ4-1. и ОТ4 Ч 1 13- -Г, 18 и . 1 ,10-1 ,14соответственно

и относительными радиусами 0,45-0,6. Утолщение по полкам получают до 3-6%. После калибровки в роликах профили имеют точность размеров по сечению по 8-П квалитетам. Скорость профилирования используют 12-15 м/мин. При модуле зацепления пг 5 шестерни привода клетей имеют число зубьев , привода верхних валов формующих клетей 1 Т 26, а

нижних Z, Zj 16 при межосевом расстоянии 120 мм.

Такое проведение способа в совокупности с предлагаемым устройством по сравненшо с известными позволяет : получить при прокатке длинномерные тонкостенные профили с четырьмя и более зонами сгиба, например корытообразные , при холодной деформации, в том числе из труднодеформируемых

материалов, высотой до 25-30 толщин заготовки за три перехода за счет повьш1ения на 30-40% предельных степеней деформации на каждом переходе при создании противодавления по

различным поверхностям сдвигового -i- напряжения по высоте профиля и осевого подпора при окончательном формообразовании. Кроме того, позволяет

повысить производительность за счет повышения скорости профилирования по сравнению с волочением до 15- 20 м/мин без снижения качества изготовления , получить профили с жесткостью на 25-30% превьшагощей жесткость профилей, полученных обычной гибкой, за счет создания локаль- ного утолщения и значительного мень- шения относительных радиусов по зонам сгиба, а также уменьшить габариты оборудования, снизить его металлоем

кость и стоимость при повышении жесткости и надежности за счет компактности, уменьшения числа формующих и тянущих клетей, уменьшения длины рабочих валов и расстояния между стенками корпуса и снизить металлоемкость и стоимость формующего инструмента за счет уменьшения количества переходов и возможности создания дополнительного тянущего усилия в формующих клетях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления тонкостенных профилей | 1985 |

|

SU1319967A1 |

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Устройство для изготовления гнутых листовых профилей | 1983 |

|

SU1207557A2 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1999 |

|

RU2148454C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1999 |

|

RU2148455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

| Способ формовки гнутых листовых профилей | 1981 |

|

SU1009559A1 |

. Способ изготовления тонкостенных профилей стесненньм изгибом, заключающийся в формообразовании плоской листовой заготовки в двух парах формующих роликов с приложением усилий сдвига при создании осевого подпора и калибрующего растяжения, отличающийся тем, что, с целью повьгазения производительности, расширения технологических возможностей и уменьшения металлоемкости, при формовке усилия сдвига прикладывают к профилю по высоте в двух взаимно противоположных . направлениях, при этом создают дополнительное тянущее усилие, а усилие подпора и калибрующее растяжение прикладашают к профилю в последнем переходе. 2. Устройство для изготовления тонкостенных профилей стесненным изгибом из плоской листовой заготов ки, содержащее установленные в технологической последовательности в чередующемся порядке приводные формующие и тянущие клети с роликовыми парами, имеющими замкнутый профилированный зазор, с приводом посред- ством шестеренной передачи с различным числом зубьев щестерен, о т- личающееся тем, что щес- терни верхних валов формующих кле- тей выполнены с увеличенным числом зубьев по сравнению с шестернями верхних валов тянущих клетей и непосредственно с ними связаны, а шестерни нижних валов формующих клетей имеют уменьшенное число зубьев по сравнению с шестернями верхних валов этих клетей и связаны через паразитные шестерни с шестернями нижних валов тянущих клетей, при этом межосевое расстояние у всех роликовых пар одинаковое, а все зубчатые передачи расположены в одной вертикальной плоскости. (Л С tc ел со to fO ff

п

Zl ig

фиг. г

22

23

Ц3и2.3

фигЛ

П

сриг.5

| Телефонное устройство | 1926 |

|

SU14482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-07—Публикация

1984-09-18—Подача