Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления гнутых профилей из листовых заготовок.

Цель изобретения - расширение технологических возможностей.

Цель достигается за счет осуществления одновременно с профилированием заготовки гибки по радиусу.

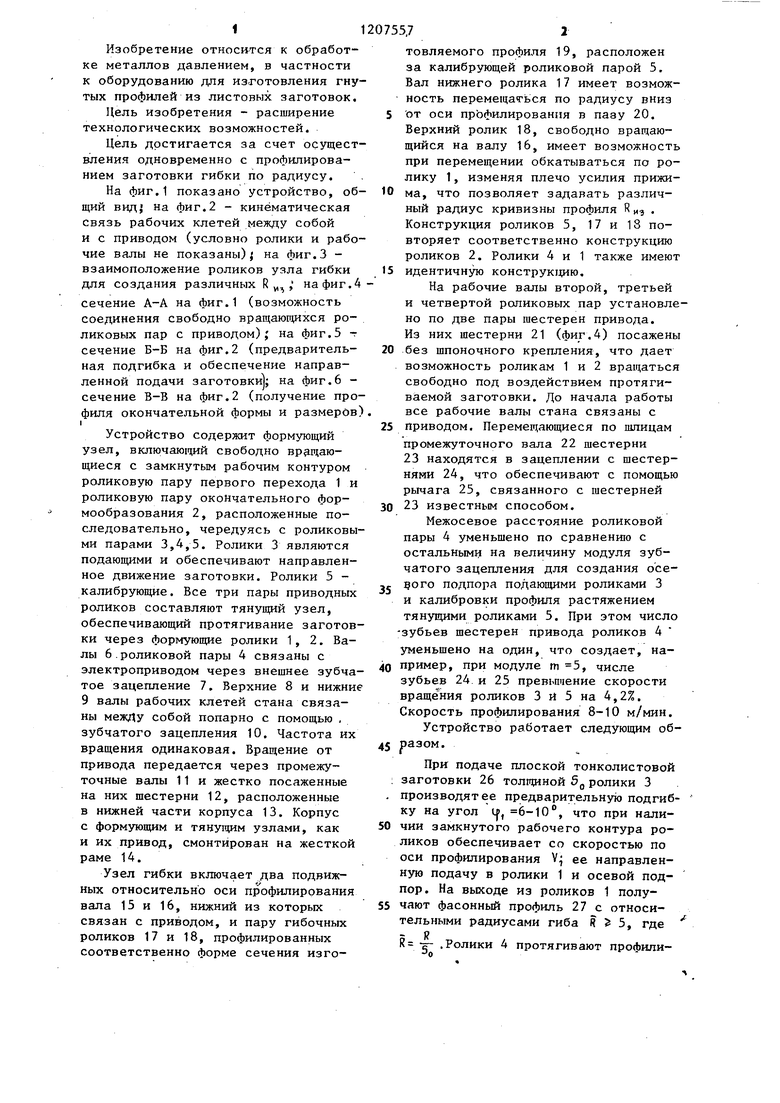

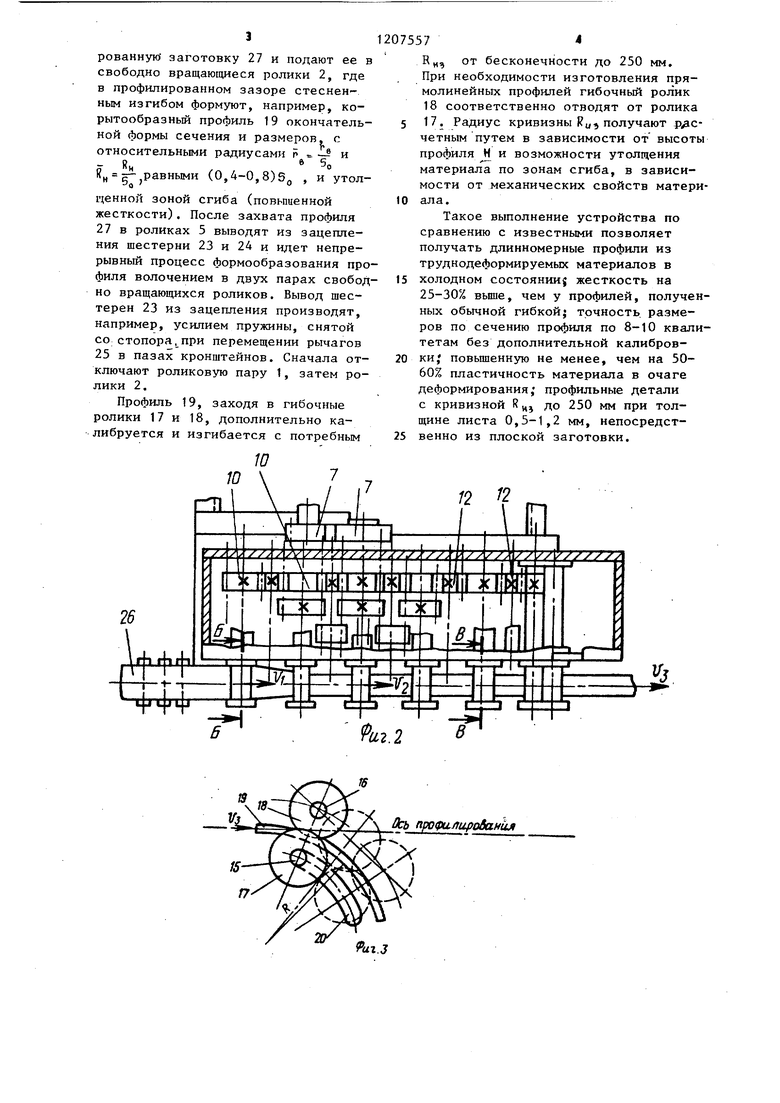

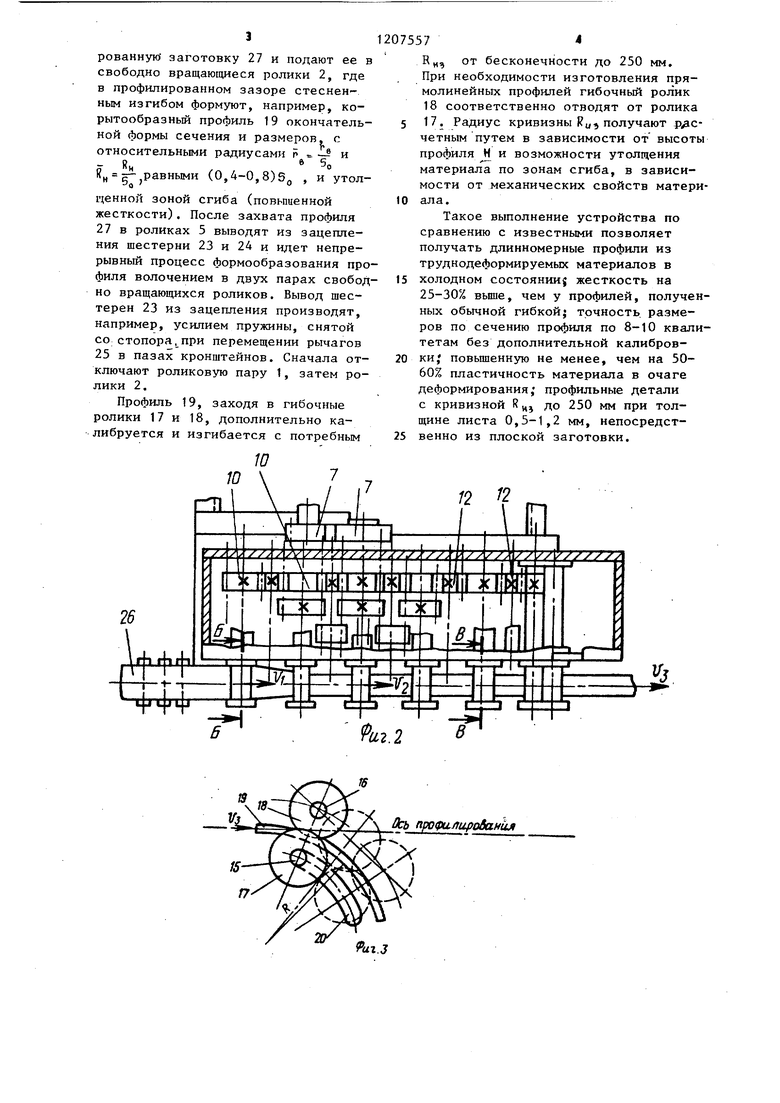

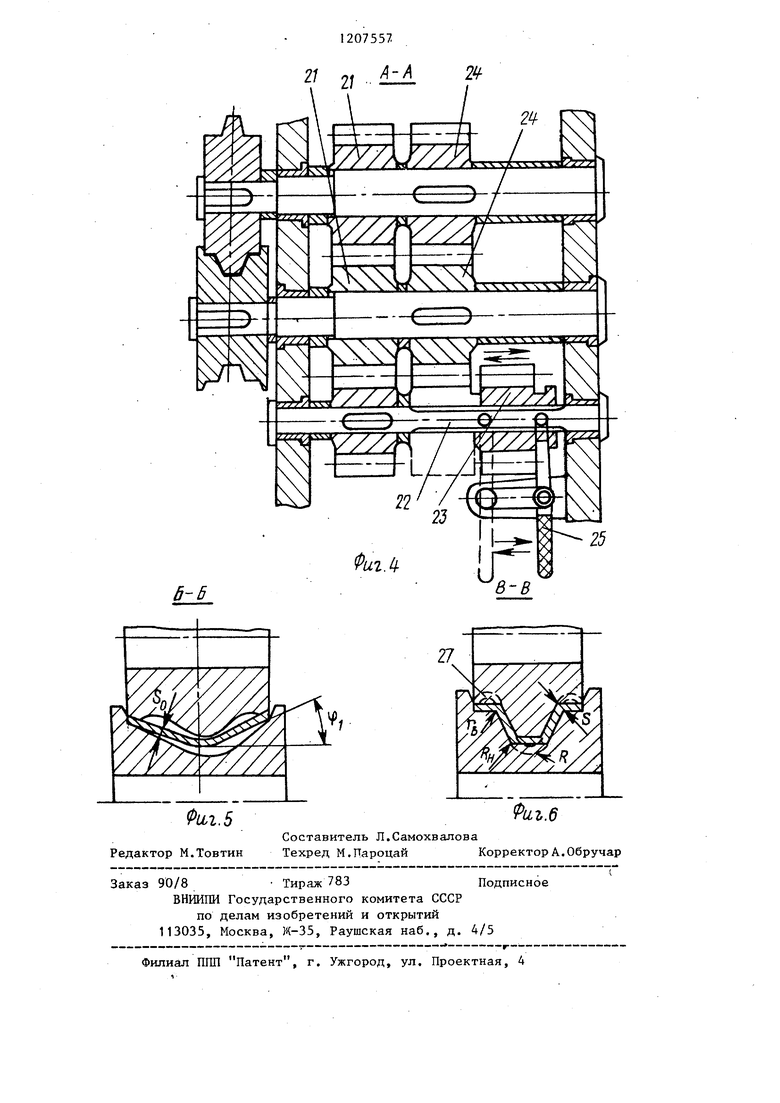

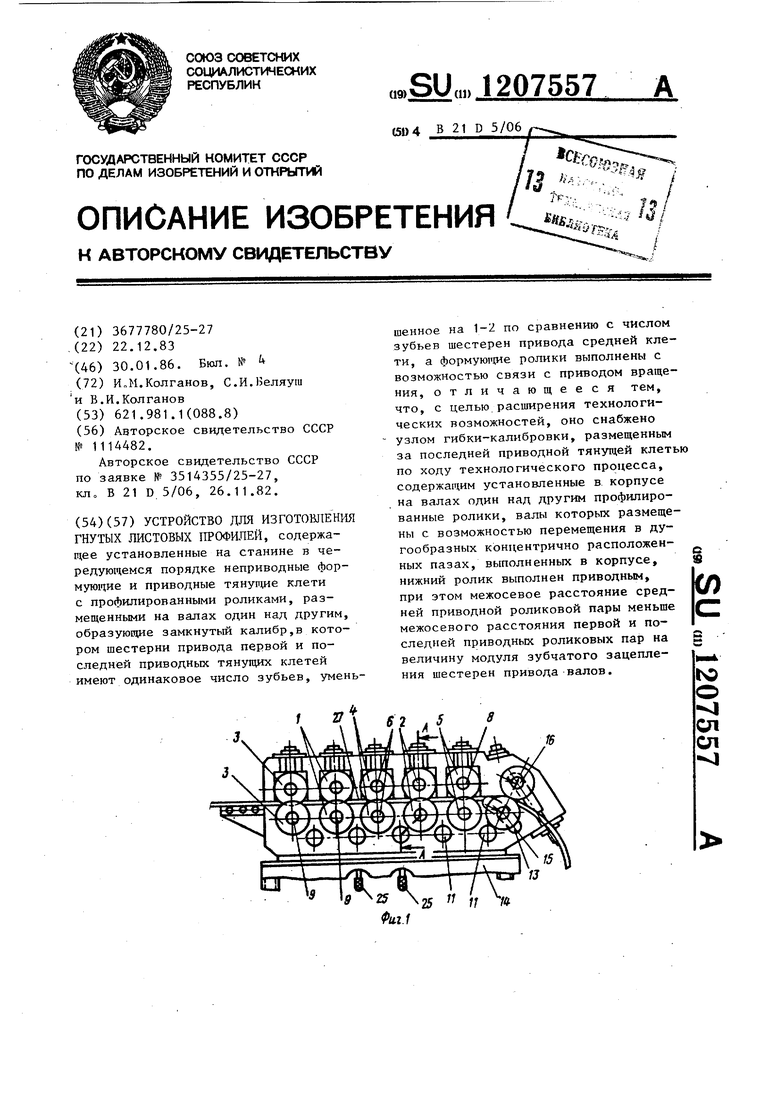

На фиг,1 показано устройство, общий вид} на фиг.2 - кинематическая связь рабочих клетей между собой и с приводом (условно ролики и рабочие валы не показаны)j на фиг.З - взаимоположение роликов узла гибки для создания различных R у,, , на фиг.4 сечение А-А на фиг.1 (возможность соединения свободно вращаюпщхся роликовых пар с приводом); на фиг.5 т сечение Б-Б на фиг.2 (предварительная подгибка и обеспечение направленной подачи заготовки ; на фиг.6 - сечение В-В на фиг.2 (получение профиля окончательной формы и размеров) I

Устройство содержит формующий узел, включающий свободно вращающиеся с замкнутым рабочим контуром роликовую пару первого перехода 1 и роликовую пару окончательного формообразования 2, расположенные последовательно, чередуясь с роликовыми парами 3,4,5. Ролики 3 являются подающими и обеспечивают направленное движение заготовки. Ролики 5 - калибрующие. Все три пары приводных роликов составляют тянущий узел, обеспечивающий протягивание заготовки через формующие ролики 1, 2. Валы 6.роликовой пары 4 связаны с электроприводом через внешнее зубчатое зацепление 7. Верхние 8 и нижние 9 валы рабочих клетей стана связаны между собой попарно с помощью , зубчатого зацепления 10. Частота их вращения одинаковая. Вращение от привода передается через промежуточные валы 11 и жестко посаженные на них шестерни 12, расположенные в нижней части корпуса 13. Корпус с формующим и тянущим узлами, как и их привод, смонтирован на жесткой раме 14.

Узел гибки включает два подвижных относительно оси профилирования вала 15 и 16, нижний из которых связан с приводом, и пару гибочных роликов 17 и 18, профилированных соответственно форме сечения изготовляемого профиля 19, расположен за калибрующей роликовой парой 5. Вал нижнего ролика 17 имеет возмож- ность перемещаться по радиусу вниз

ОТ оси профилирования в пазу 20. Верхний ролик 18, свободно вращающийся на валу 16, имеет возможность при перемещении обкатываться по ролику 1, изменяя плечо усилия прижима, что позволяет задавать различный радиус кривизны профиля R иэ . Конструкция роликов 5, 17 и 18 повторяет соответственно конструкцию роликов 2. Ролики 4 и 1 также имеют

идентичную конструкцию.

На рабочие валы второй, третьей и четвертой роликовых пар установлено по две пары шестерен привода. Из них шестерни 21 (фиг.4) посажены

без шпоночного крепления, что дает возможность роликам 1 и 2 вращаться свободно под воздействием протягиваемой заготовки. До начала работы все рабочие валы стана связаны с

Приводом, Перемещающиеся по шлицам промежуточного вала 22 шестерни 23 находятся в зацеплении с шестернями 24, что обеспечивают с помощью рычага 25, связанного с шестерней

23 известным способом.

Межосевое расстояние роликовой пары 4 уменьшено по сравнению с остальными на величину модуля зубчатого зацепления для создания осечого подпора подающими роликами 3 и калибровки профиля растяжением тянущими роликами 5. При этом число зубьев шестерен привода роликов 4 уменьшено на один, что создает, например, при модуле m 5, числе

зубьев 24. и 25 превьпчение скорости вращения роликов 3 и 5 на 4,2%. Скорость профилирования 8-10 м/мин. Устройство работает следующим образом.

При подаче плоской тонколистовой заготовки 26 толщиной 50 ролики 3 производят ее предварительную подгибку на угол tj, 6-10, что при нали- чии замкнутого рабочего контура роликов обеспечивает со скоростью по оси профилирования V ее направленную подачу в ролики 1 и осевой подпор. На выходе из роликов 1 полу- чают фасонный профиль 27 с относительными радиусами гиба R 5, где

.Ролики 4 протягивают профили ft

рованную заготовку 27 и подают ее в свободно вращаю циеся ролики 2, где в профилированном зазоре стесненным изгибом формуют, например, корытообразный профиль 19 окончательной формы сечения и размеров, с

относительными радиусами F - и - R 5о

,равными (0,4-0,8)Sg , и утолщенной зоной сгиба (повьпиенной жесткости). После захвата профиля 27 в роликах 5 выводят из зацепления шестерни 23 и 24 и идет непрерывный процесс формообразования про филя волочением в двух парах свобод но вращающихся роликов. Вывод шестерен 23 из зацепления производят, например, усилием пружины, снятой со стопора,при перемещении рычагов 25 в пазах кронштейнов. Сначала отключают роликовую пару 1, затем ролики 2.

Профиль 19, заходя в гибочные ролики 17 и 18, дополнительно калибруется и изгибается с потребным

207557

. R

to

15

20

25

„, ОТ бесконечности до 250 мм. При необходимости изготовления прямолинейных профилей гибочный ролик 18 соответственно отводят от ролика 17. Радиус кривизны RU5 получают рдс- четным путем в зависимости от высоты профиля Н и возможности утолщения материала по зонам сгиба, в зависимости от механических свойств материала.

Такое выполнение устройства по сравнению с известными позволяет получать длинномерные профили из труднодеформируемых материалов в холодном СОСТОЯНИИ} жесткость на 25-30% вьппе, чем у профилей, полученных обычной гибкой; точность, размеров по сечению профиля по 8-10 квапи- тетам без дополнительной калибровки, повьппенную не менее, чем на 50- 60% пластичность материала в очаге деформирования; профильные детали с кривизной RЦ5 до 250 мм при толщине листа 0,5-1,2 мм, непосредственно из плоской заготовки.

26

12 Ч

а2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| Устройство для изготовления тонкостенных профилей | 1985 |

|

SU1319967A1 |

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1999 |

|

RU2148454C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1999 |

|

RU2148455C1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

Ось профалиробанйл

иг.З

6-6

ФигЛ

Фаг. 5

Риъ.6

Составитель Л.Самохвалова Редактор М.Товтин Техред М.Пароцай Корректор А.Обручар

Заказ 90/8 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Авторское свидетельство СССР по заявке № 3514355/25-27, кп„ В 21 D 5/06, 26.1 1 .82. | |||

Авторы

Даты

1986-01-30—Публикация

1983-12-22—Подача