Изобретение относится к металлургии, в частности к непрерывной разливке полос с деформацией металла.

Наиболее близким к предлагаемому способу получения непрерывных полос из деформируемого металла является способ (1, Патент N 2112622 RU. Способ получения непрерывных заготовок и устройство для его осуществления (В.В. Стулов, В. И. Одиноков. Опубл. 10.06.98 Бюл. N 16), включающий введение затравки в вертикальный кристаллизатор, состоящий из двух пар противоположно расположенных стенок с расширяющейся в верхней части рабочей полостью, подачу в него расплава, формирование затвердевшей корочки заготовки с деформированием и проталкиванием затравки и заготовки из кристаллизатора, стенки которого приводят в движение, сообщая первой паре стенок вращательное движение, а второй - возвратно-поступательное движение, подачу расплава начинают по достижении стенками кристаллизатора рабочей скорости.

Недостатком известного способа получения непрерывнолитых заготовок (1) является запуск кристаллизатора с предварительно непрогретыми стенками, приводящие к переохлаждению металла. Кроме этого, наличие затравки в кристаллизаторе необходимо только при получении деформированных заготовок с толщиной, значительно превышающей толщину непрерывных полос (0,5 - 2,5 мм).

Заявляемый способ направлен на создание высокопроизводительного процесса получения непрерывных полос из деформируемого металла.

Технический результат, получаемый при осуществлении заявленного способа, заключается в получении непрерывных полос с регулируемой толщиной, повышении производительности процесса получения непрерывных полос из деформируемого металла.

Технический результат обеспечивается следующим.

Металл подают в вертикальный кристаллизатор, состоящий из двух пар противоположно расположенных стенок, образующих расширяющуюся в верхней части рабочую полость и выполненных с возможностью приведения их в движение, путем сообщения первой паре стенок вращательного движения, а второй паре возвратно-поступательного движения. Формируют затвердевшую корочку заготовки. Деформируют и проталкивают заготовку из кристаллизатора. Подачу расплава в неработающий кристаллизатор начинают при полностью сведенных стенках первой пары, исключающей вытекание металла из рабочей полости. Доводят уровень заливки расплава до высоты h0, связанной с высотой H расширяющейся в верхней части рабочей полостью соотношением h0 = (0,2 - 0,25) · H. Затем включают деформирование и проталкивание из него заготовки. В процессе работы кристаллизатора уровень заливки расплава h1 можно поддерживать в интервале h1 = (0,25 - 0,9) ·H.

Начало подачи расплава в неработающий кристаллизатор при полностью сведенных стенках первой пары предотвращает его выливание, и исключается необходимость использования затравки. Кроме этого, обеспечивается разогрев стенок кристаллизатора и возможность получения заготовки с ограниченной толщиной в виде полосы. Образование зазора между стенками первой пары происходит в результате распорных усилий, возникающих в работающем кристаллизаторе при деформировании и проталкивании заготовки из расширяющейся в верхней части рабочей полости. Величина распорных усилий определяется уровнем заливки расплава в кристаллизатор, толщиной образующейся корочки заготовки и видом разливаемого металла. Распорные усилия, воздействующие на стенки первой пары, приводят к деформации приводимых валов с их прогибом и образованием необходимого зазора 0,5-2,5 мм между стенками для прохода полосы. Кроме этого, образование зазора также возможно в результате незначительного перемещения приводных валов в посадках подшипников качения.

Доведение уровня заливки расплава в неработающем кристаллизаторе до высоты h0 < 0,2 · H (где H - высота расширяющейся в верхней части рабочей полости) приводит к возможности обрыва деформируемой заготовки при включении кристаллизатора, а также образованию наплывов на поверхности полосы и выливанию расплава из кристаллизатора.

Доведение уровня заливки расплава в неработающем кристаллизаторе до высоты h0 > 0,25 · H (где H - высота расширяющейся в верхней части рабочей полости) затрудняет запуск кристаллизатора по причине значительной толщины образующейся затвердевшей корочки заготовки, а также приводит к получению полосы с нерегулируемой толщиной в начале процесса разливки.

Поддержание уровня заливки расплава h1 в процессе работы кристаллизатора h1 < 0,25 · H приводит к получению непрерывной полосы с минимальной толщиной и низкими показателями твердости поверхности.

Поддержание уровня заливки расплава h1 > 0,9 · H в процессе работы кристаллизатора приводит к возможности растрескивания полосы, а также и к искривлению приводных валов в стенках первой пары по причине значительных распорных усилий и нарушении технологии разливки (переохлаждение расплава, низкая скорость разливки).

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен (1-3).

Известное устройство для получения непрерывных заготовок (1) содержит погружной разливочный стакан, вертикальный кристаллизатор, состоящий из двух пар стенок с продольными водоохлаждаемыми каналами в них, стенки первой пары которого выполнены в верхней части расширяющимися под углом наклона к вертикали 10o с возможностью совершать вращательные движения, а стенки второй пары - возвратно-поступательные движения и сплошную затравку, установленную в кристаллизаторе с зазором относительно его второй пары стенок.

Недостаток устройства (1) заключается, прежде всего, в наличии затравки, приводящей к невозможности полного сведения стенок первой пары в неработающем кристаллизаторе. Кроме того, отсутствие сведений о расположении приводных валов не позволяет установить стенки первой пары перед разливкой в кристаллизатор расплава.

Известно также устройство (2. Патент N 2116158 Устройство для получения непрерывнолитых деформируемых заготовок В.В. Стулов, В.И. Одиноков. Опубл. 27.07.98. Бюл. N 21), содержащее сборный вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом каждая из рабочих стенок первой пары выполнена с наклоненным под углом γ верхним и вертикальным нижним участками рабочей поверхности, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, на каждом валу установлена одна из стенок первой рабочей пары и каждый вал соединен со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок, а эксцентриковый вал выполнен с тремя участками, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на угол 90-γ.

Недостатки известного устройства (2) заключаются в отсутствии сведений о настройке стенок первой пары кристаллизатора с целью получения заготовок требуемой толщины. Кроме того, отсутствие датчиков уровня расплава в кристаллизаторе не позволяет получать заготовку с регулирующей твердостью поверхности.

Наиболее близким к предложенному устройству является устройство для получения непрерывнолитых заготовок (3. Патент N 2113313 Устройство для получения непрерывнолитых заготовок (В.В. Стулов, В.И. Одиноков Опубл. 20.06.98 бюл. N 17), содержащее сборный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом каждая из рабочих стенок первой пары выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, соединенных с первой парой рабочих стенок, каждая стенка которой установлена в своем суппорте, содержащем по винту, причем стенки первой пары и стенки суппорта выполнены с пазами, входящими в зацепление с винтом и образующим червячную передачу, перемещающую рабочие стенки первой пары по наклонной плоскости, а вторая пара рабочих стенок совершает возвратно-поступательные движения, смещенные к первой пары рабочих стенок.

Недостатком известного устройства (3) является также отсутствие сведений о положении эксцентриков на эксцентриковых параллельных горизонтальных валах и установке стенок первой пары перед заливкой расплава в кристаллизатор. Кроме того, отсутствие оптического датчика уровня заливки расплава в кристаллизатор, а также тензометрического датчика измерения напряжения деформации металла и системы автоматического регулирования уровня расплава в кристаллизаторе не позволяет использовать устройство (3) для получения непрерывных полос из деформируемого металла.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в повышении надежности его работы.

Технический результат обеспечивается следующим.

Устройство для получения непрерывных полос из деформированного металла содержит разливочную емкость с погружным стаканом, вертикальный кристаллизатор, состоящий из двух пар рабочих стенок, с продольными водоохлаждаемыми каналами в них, одна пара рабочих стенок выполнена с наклоненным под углом γ верхним и вертикальным нижним участками рабочей поверхности и с возможностью совершать вращательные движения, а вторая пара рабочих стенок выполнена с возможностью совершения возвратно-поступательного движения, два эксцентриковых параллельных горизонтальных вала, смещенных к первой паре рабочих стенок с синхронным приводом их перемещения. На каждом валу установлена одна из рабочих стенок первой и каждый вал соединен со второй парой рабочих стенок, эксцентриковый вал выполнен с тремя участками, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на угол 90-γ. Каждая из первой пары рабочих стенок установлена в своем суппорте, содержащем по винту, а ее стенки и стенки суппорта выполнены с пазами, входящими в зацепление с винтом и образующим червячную передачу, перемещающих первую пару стенок по наклонной плоскости. Перед заполнением кристаллизатора расплавом вершины эксцентриков средних участков двух эксцентриковых параллельных горизонтальных валов устанавливаются навстречу друг другу и лежат на одной оси. Первая пара рабочих стенок выполнена с возможностью перемещения по наклонной плоскости суппорта до смыкания вертикальных нижних участков рабочей поверхности в рабочей стенке первой пары, на наклонном под углом γ верхнем участке рабочей поверхности может быть установлен тензометрический датчик давления. Перед входом в кристаллизатор может быть установлен оптический датчик уровня заливки расплава и система автоматического регулирования уровня расплава в кристаллизаторе.

Установка вершин эксцентриков средних участков двух эксцентриковых параллельных горизонтальных валов навстречу друг другу и лежащих на одной оси обеспечивает возможность настройки стенок первой пары кристаллизатора в положение максимального обжатия заготовки.

Перемещение рабочих стенок первой пары по наклонной плоскости суппорта до смыкания вертикальных нижних участков рабочей поверхности обеспечивает возможность заливки расплава без его вытекания в неработающем кристаллизаторе.

Установка в рабочей стенке первой пары на наклонном под углом γ верхнем участке рабочей поверхности тензометрического датчика давления обеспечивает возможность определять напряжения в металле и давления на стенки первой пары в зависимости от уровня заливки расплава в кристаллизатор, что исключает возможность искривления эксцентриковых параллельных горизонтальных валов и повышает надежность работы устройства.

Установка перед входом в кристаллизатор оптического датчика уровня заливки расплава обеспечивает возможность непрерывного контроля за уровнем расплава и возможность отработки технологии получения непрерывных полос заданной толщины из деформируемого металла.

Наличие системы автоматического регулирования уровня расплава в кристаллизаторе обеспечивает возможность поддержания его на заданном горизонте в процессе разливки, а также при нарушении подвода расплава в кристаллизатор.

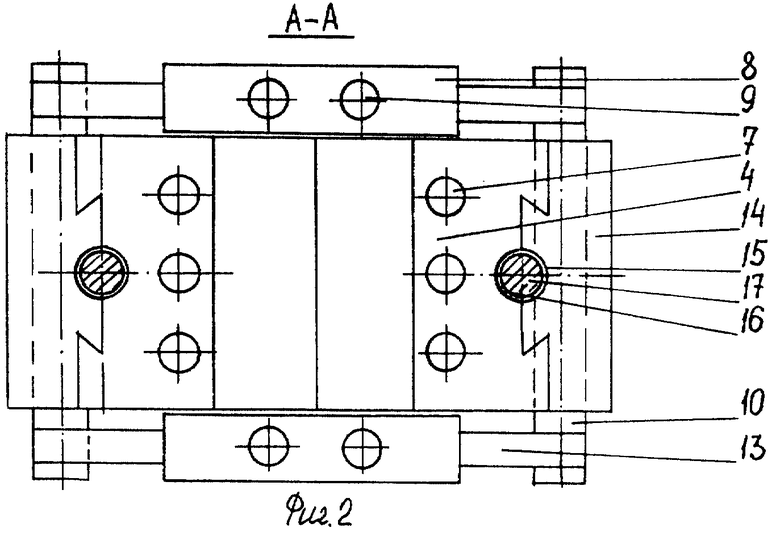

На фиг. 1 изображено заявляемое устройство, на фиг. 2 - сечение А-А фиг. 1.

Заявляемое устройство на фиг. 1 и 2 состоит из разливочной емкости 1 с погружным стаканом 2, вертикального кристаллизатора 3 с рабочими стенками 4 первой пары, включающими наклонный верхний участок 5 и вертикальный нижний участок 6 рабочей поверхности с водоохлаждаемыми каналами 7, рабочих стенок 8 второй пары с водоохлаждаемыми каналами 9, эксцентриковых валов 10 с эксцентриком 11 на среднем участке и эксцентриком 12 на крайних участках, привода 13, суппорта 14 с пазами 15, пазов 16 в рабочих стенках 4 первой пары, винтов 17, тензометрического датчика 18 и оптического датчика 19.

Перед заливкой расплава в кристаллизатор 3 эксцентриковые валы 10 поворачивают и устанавливают вершины эксцентриков 11 средних участков навстречу друг другу, как показано на фиг. 1. Равномерным вращением винтов 17, входящих в зацепление с пазами 15 и 16, перемещают рабочие стенки 4 первой пары по наклонной плоскости суппортов 14 до смыкания вертикальных нижних участков 6 рабочей поверхности. Включают подачу воды в водоохлаждаемые каналы 7 рабочих стенок 4 первой пары и каналы 9 рабочих стенок 8 второй пары.

Пример осуществления способа.

Расплав из разливочной емкости 1 через погружной стакан 2 поступает в вертикальный кристаллизатор 3 и заполняет его. При достижении уровня заливки расплава h0 = (0,2-0,25) · H, контролируемого оптическим датчиком 19, включается привод эксцентриковых валов 10, обеспечивающих работу кристаллизатора 3. В результате вращения валов 10 с эксцентриками 11 на среднем участке стенки 4 первой пары совершают вращательное движение с обжатием металла и захватыванием полосы, а рабочие стенки 8 второй пары, связанные приводом 13 с крайними участками с эксцентриками 12 на валах 10, совершают возвратно-поступательное движение с выталкиванием деформированной полосы. В зависимости от вида разливаемого металла и толщины получаемой полосы изменяют уровень заливки расплава "h1", контролируемый оптическим датчиком 19, включенным в систему автоматического регулирования уровня расплава. Тензометрический датчик 18, установленный на наклонном верхнем участке 15, контролирует давление на рабочих поверхностях стенок 4 первой пары. В случае достижения предельных максимальных давлений уменьшают уровень заливки расплава или выключают привод эксцентриковых валов кристаллизатора.

Изобретение относится к металлургии. Кристаллизатор состоит из двух пар противоположно расположенных стенок с расширяющейся в верхней части рабочей полостью. Металл начинают лить в неработающий кристаллизатор при полностью сведенных стенках первой пары с доведением уровня заливки расплава до высоты h0. Высота h0 связана с высотой расширяющейся в верхней части рабочей полости Н соотношением h0=(0,2-0,25)·H. Затем включают кристаллизатор и деформируют полосу. В процессе работы кристаллизатора уровень заливки расплава h1 поддерживают в интервале h1=(0,25-0,9)·H в зависимости от требуемой толщины получаемой полосы. Перед заполнением кристаллизатора расплавом вершины эксцентриков средних участков эксцентриковых параллельных горизонтальных валов устанавливают навстречу друг другу и лежат на одной оси. Рабочие стенки первой пары перемещают по наклонной плоскости суппорта до смыкания вертикальных нижних участков рабочей поверхности. В рабочей стенке первой пары на наклонном верхнем участке рабочей поверхности установлен тензометрический датчик давления. Перед входом в кристаллизатор установлен оптический датчик уровня заливки расплава. Тензометрический и оптический датчики подключены в систему автоматического регулирования расплава. Изобретение позволяет повышать производительность процесса, повышать надежность работы устройства. 2 с. и 2 з.п.ф-лы, 2 ил.

Авторы

Даты

2001-01-27—Публикация

1999-04-07—Подача