Изобретение относится к металлургии, преимущественно к непрерывной разливке заготовок.

Известно устройство для непрерывной разливки металла [1. Патент № 2108198 RU. Устройство для непрерывной разливки металла /В.В. Стулов, В.И. Одиноков. Опубл. 10.04.98. Бюл. № 10], содержащее разливочный ковш со стаканом, кристаллизатор с рабочими стенками, внутри которых установлены термопары, систему автоматизированного управления уровнем жидкого металла в кристаллизаторе, причем кристаллизатор имеет две вертикальные стенки, выполненные с возможностью возвратно-поступательного движения, и две наклонные в верхней части стенки, выполненные с возможностью вращательного движения, и снабжен съемными накладками, выполненными с наклонным и вертикальным участками и установленными на внутренних поверхностях наклонных в верхней части стенок кристаллизатора, а термопары установлены вдоль поверхности наклонных участков накладок.

Недостаток известного устройства [1] заключается в том, что оно предназначено преимущественно для непрерывной разливки заготовок без ввода лент.

Известна установка для непрерывного литья заготовок [2. Патент № 2086347 RU. Установка для непрерывного литья заготовок /В.В. Стулов, В.И. Одиноков. Опубл. 10.08.97. Бюл. № 22], содержащая разливочный ковш со стаканом, кристаллизатор и барабаны для ввода двух лент в кристаллизатор, устройство для обогрева граней кристаллизатора, средство для прижатия лент к поверхности граней с наклонным верхним участком, причем кристаллизатор выполнен с парными вертикальными гранями, имеющими возможность возвратно-поступательного движения, и парными гранями с наклонным верхним участком и с возможностью вращательного движения, а устройство для обогрева граней кристаллизатора имеет колпак для отвода газов и трубку для подвода газа с насадком.

Недостаток известной установки [2] заключается в том, что устройство для обогрева граней кристаллизатора предназначено только для подготовки установки к разливке заготовок, а не для использования на протяжении всего процесса. Кроме этого, использование для обогрева граней кристаллизатора газов приводит к необходимости их отвода и потерям тепла с ними.

Наиболее близким к предлагаемой установке является устройство для получения непрерывно-литых биметаллических заготовок [3. Патент № 2086346 RU. Способ получения непрерывно-литых биметаллических заготовок и устройство для его осуществления /В.В. Стулов, В.И. Одиноков. Опубл. 10.08.97. Бюл. № 22], содержащее разливочную емкость со средством для дозирования металла, кристаллизатор и ленту с механизмом ее подачи, причем кристаллизатор имеет две парные вертикальные грани, выполненные с возможностью возвратно-поступательного движения, и две парные грани с наклонным верхним и вертикальным нижним участками, выполненные с возможностью вращательного движения и с щелевым отверстием.

Недостатком устройства для получения биметаллической заготовки [3] является то, что выполнение щелевого отверстия в верхнем наклонном участке граней кристаллизатора со средством для прижатия ленты затрудняет разогрев ленты и ограничивает степень ее обжатия с основным металлом. В результате уменьшается прочность биметаллического соединения. Кроме этого, использование разливочной емкости со средством для дозирования металла приводит в ряде случаев к его разбрызгиванию за пределы кристаллизатора при обжатии корочек, что усложняет процесс получения биметаллической заготовки.

Заявляемая установка направлена на создание высокоэффективного процесса получения непрерывных деформированных биметаллических заготовок.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в следующем:

1. Повышении качества поверхности заготовки.

2. Повышении прочности биметаллического соединения заготовки.

3. Повышении надежности работы установки.

Заявляемая установка характеризуется следующими существенными признаками.

Ограничительные признаки: разливочная емкость со средством для дозирования металла; кристаллизатор с двумя парными вертикальными стенками, выполненными с возможностью возвратно-поступательного движения, и двумя парными стенками с наклонным верхним и вертикальным нижним участками, выполненными с возможностью вращательного движения; съемные накладки, выполненные с наклонным и вертикальным участками и установленными на внутренних поверхностях наклонных в верхней части стенок кристаллизатора; термопары, установленные вдоль поверхности наклонных участков накладок; две ленты с механизмами их подачи; средства для прижатия лент к поверхности стенок с наклонным верхним участком.

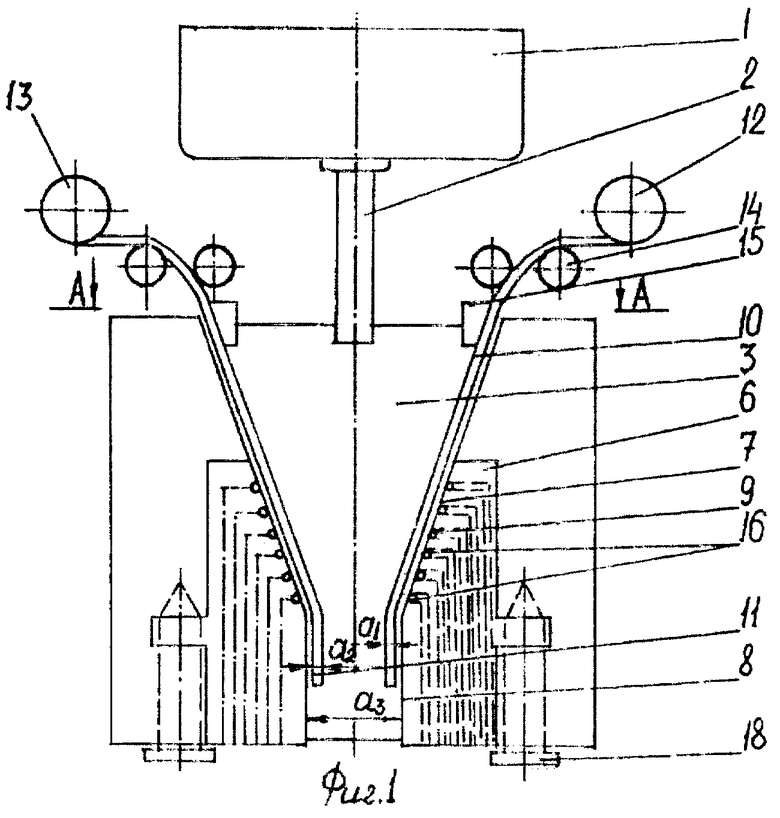

Отличительные признаки: попарно n=2÷ 4 электродов, установленных на наклонном участке накладок, подключенных в систему автоматического переключения тока в разные моменты времени; ширина стенки с наклонным верхним участком b связана с шириной электрода b1 соотношением b1/b=0,85÷ 0,95; толщины двух лент a1 и а2 связаны с расстоянием между вертикальными нижними участками а3 двух сведенных парных стенок с наклонным верхним участком соотношением (а1+а2)/а3=1,05÷ 1,4; на поверхности с торцов стенок с наклонным верхним участком расположен слой неэлектропроводного материала, в частности керамики, толщиной b2, связанной с шириной стенки с наклонным верхним участком b соотношением b2/b=0,01÷ 0,05.

Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем.

Наличие попарных электродов, установленных на наклонном участке накладок, подключенных в систему автоматического переключения тока в разные моменты времени, обеспечивает эффективный разогрев сомкнутых лент с их плавлением и регулированием температуры расплава при поднятии уровня, Установка электродов в накладках уменьшает затраты времени на подготовку установки к процессу получения биметаллических заготовок.

Уменьшение числа попарных электродов n<2, установленных на наклонном участке накладок, не обеспечивает эффективный последовательный разогрев и плавление сомкнутых лент с регулированием температуры расплава в результате переключения тока на электродах в разные моменты времени.

Увеличение числа попарных электродов n>4, установленных на наклонном участке накладок, затрудняет их закрепление на накладках и уменьшает прочность самих накладок с вероятностью выхода кристаллизатора из строя.

Уменьшение соотношения b1/b<0,85 (где b - ширина стенки с наклонным верхним участком, b1 - ширина электрода) приводит к неравномерному разогреву лент по ширине, что уменьшает прочность биметаллического соединения лент.

Увеличение соотношения b1/b>0,95 уменьшает прочность накладок и надежность работы установки в целом по причине ослабления накладок пазами с размещенными в них электродами.

Уменьшение соотношения (a1+a2)/а3<1,05 (где a1 и а2 - толщины лент, а3 - расстояние между вертикальными нижними участками двух сведенных парных стенок с наклонным верхним участком приводит к недостаточной степени обжатия лент, а соответственно к низкой прочности биметаллического соединения. В случае (а1+а2)/а3≤1 ленты не деформируются, и заготовка не образуется.

Увеличение соотношения (a1+a2)/а3>1,4 приводит к необходимости значительного увеличения мощности привода кристаллизатора или расплавления, по крайней мере, одной из лент, имеющей более низкую температуру плавления, чем другая.

Расположение на поверхности с торцов стенок с наклонным верхним участком неэлектропроводного материала, в частности керамики, устраняет наведение электрического тока в двух парных вертикальных стенках и потери энергии на их нагрев.

Уменьшение соотношения b2/b<0,01 (где b2 - толщина слоя неэлектропроводного материала, в частности керамики, b - ширина стенки с наклонным верхним участком) уменьшает время службы слоя керамики. Кроме этого, существует вероятность "пробоя" слоя керамики при увеличении силы тока на нагрев лент.

Увеличение соотношения b2/b>0,05 приводит к вероятности разрушения слоя керамики при деформации лент, изготовленных из высокопрочных материалов или при недостаточной температуре разогрева лент.

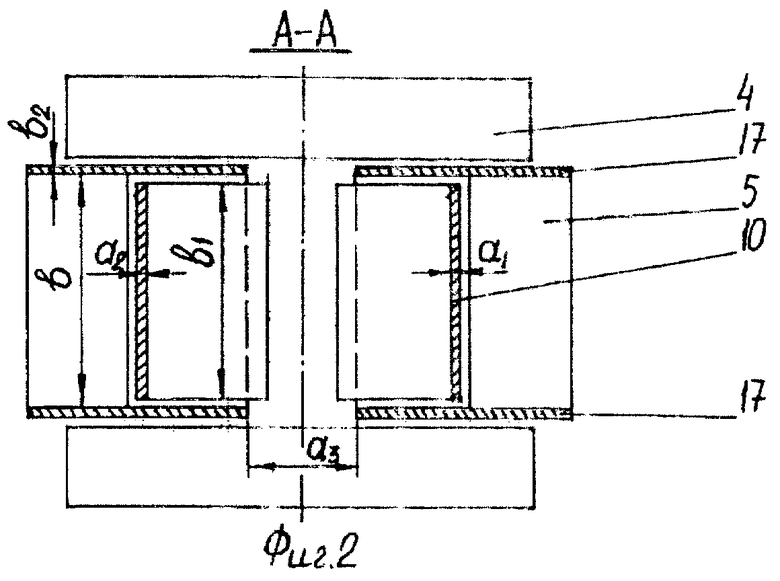

На фиг.1 приведен внешний вид установки для получения непрерывных деформированных биметаллических заготовок; на фиг.2 - сечение А-А на фиг.1.

Заявляемая установка на фиг.1 и 2 состоит из разливочной емкости 1 со средством для дозирования металла 2, кристаллизатора 3 с двумя парными вертикальными стенками 4 и двумя парными стенками 5 с наклонным верхним и вертикальным нижним участками, накладок 6 с наклонным 7 и вертикальным 8 участками, термопар 9, лент 10 и 11 с механизмами их подачи 12 и 13, направляющих роликов 14, средств 15 для прижатия лент к поверхности стенок 5, электродов 16, слоя керамики 17, прижимного болта 18.

Перед включением установки в работу между вертикальными нижними участками 8 накладок 6, закрепленных в стенках 5 при помощи прижимного болта 18, заводятся ленты 10 и 11 через направляющие ролики 14 с механизмов 12 и 13 подачи лент. Средства 15 обеспечивают прижатие лент 10 и 11 к поверхности стенок 5 с накладками 6. После этого стенки 5 сводятся навстречу друг другу с обжатием лент. Включается ток на нижние электроды 16 (первая пара) с разогревом до необходимой температуры лент 10 и 11 через место их стыка. Температура лент контролируется термопарами 9, подключенными в систему автоматического переключения тока с электродов 16. После достижения лентами 10 и 11 определенной температуры установка включается в работу. В результате две парные вертикальные стенки 4 совершают возвратно-поступательное движение с выталкиванием деформированной биметаллической заготовки из кристаллизатора 3, а две парные стенки 5 с наклонным верхним и вертикальным нижним участками совершают вращательное движение с деформацией лент 10 и 11 на наклонном участке 7 накладок 6 и калиброванием поверхности заготовки на вертикальном участке 8. С целью регулирования температуры деформированных лент 10 и 11, подаваемых с механизмов 12 и 13 их подачи, система автоматического переключения тока обеспечивает его подачу через пару электродов 16, расположенных выше к входу в кристаллизатор. Получение заготовки из сочетания трех металлов обеспечивается дополнительной подачей расплава из разливочной емкости 1 через средство для дозирования металла 2 между лент 10 и 11 с деформированием трех слоев металлов.

Изобретение относится к области металлургии. Технический результат - повышение качества заготовки, прочности биметаллического соединения заготовки и надежности работы установки. Установка содержит кристаллизатор с двумя парными вертикальными стенками и двумя парными стенками с наклонным верхним и вертикальным нижним участками, попарно n=2÷4 электрода, установленных на наклонном участке накладок, подключенных в систему автоматического переключения тока в разные моменты времени. Ширина стенки b с наклонным верхним участком связана с шириной b1 электрода соотношением b1/b=0,85÷0,95. Толщины a1 и a2 двух лент, вводимых в кристаллизатор, связаны с расстоянием а3 между вертикальными нижними участками двух сведенных парных стенок с наклонным верхним участком соотношением (а1+а2)/а3=1,05÷1,4. На поверхности с торцов стенок с наклонным верхним участком желательно располагать слой неэлектропроводного материала, в частности, керамики, толщиной b2, связанной с шириной b соотношением b2/b=0,01÷0,05. 1 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086346C1 |

Авторы

Даты

2004-08-20—Публикация

2000-01-10—Подача