Изобретение относится к металлургии, в частности к непрерывной разливке стали.

Наиболее близким к заявляемому устройству является устройство [Патент №2162766 RU. Устройство для получения непрерывнолитых заготовок из деформируемого металла / В.В.Стулов, В.И.Одиноков. Опубл. 10.02.2001. Бюл. 4], содержащее разливочный ковш со стаканом, вертикальный кристаллизатор, выполненный с одной парой рабочих стенок с наклонным верхним и вертикальным нижним участками рабочей поверхности и второй парой рабочих стенок, совершающих возвратно-поступательные движения, перед входом в кристаллизатор установлен оптический датчик для контроля уровня заливки расплава.

Недостатки известного устройства заключаются в необходимости неполного заполнения кристаллизатора жидким металлом, фиксируемого оптическим датчиком, и, как результат, недостаточной эффективности его тепловой работы и охлаждении металла. Кроме того, задымленность в кристаллизаторе вносит погрешность в контроле уровня металла.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в повышении надежности и эффективности его работы.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочный ковш со стаканом, вертикальный кристаллизатор, образованный парой стенок с наклонными верхними и вертикальными нижними участками рабочей поверхности, совершающих вращательное движение с деформацией на этом участке корочки заготовки и калиброванием поверхности заготовки на вертикальном нижнем участке, и второй парой рабочих стенок, совершающих возвратно-поступательное движение.

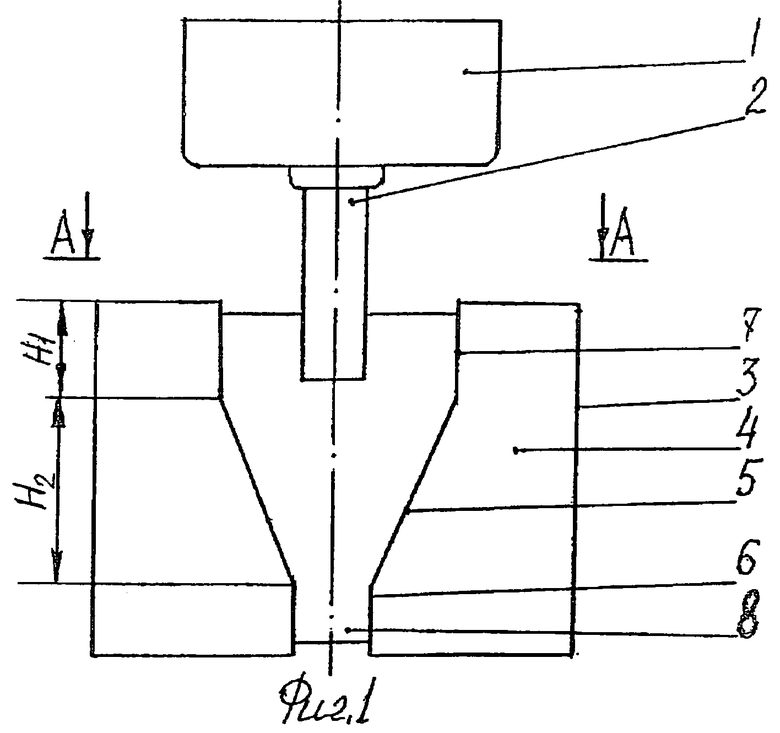

Отличительные признаки: на паре стенок с наклонными верхними и вертикальными нижними участками рабочей поверхности сверху на наклонных участках выполнены вертикальные поверхности, формирующие полость кристаллизатора, при этом высота «H1» вертикальной поверхности, находящейся сверху наклонной поверхности, связана с высотой «Н2» наклонного участка стенки соотношением H1/H2=0,15-0,25.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение в одной паре рабочих стенок на наклонных верхних участках сверху вертикальных поверхностей, формирующих полость кристаллизатора, уменьшает вероятность выхода кристаллизатора из строя по причине его переполнения металлом и возникновения усилий деформации, превышающих допустимые. Наличие вертикальных поверхностей именно предотвращает рост усилий деформации при попадании жидкого металла на вертикальные поверхности.

Металл на вертикальных поверхностях стенок, совершающих вращательные движения, не деформируется по следующей причине. Степень обжатия металла по высоте кристаллизатора определяется по выражению

,

,

где b - толщина металла заготовки до входа в конкретное сечение кристаллизатора, а - толщина металла заготовки на выходе из конкретного сечения кристаллизатора.

В кристаллизаторе на участке с вертикальными поверхностями стенок значения a≈b. Поэтому ε=0, т.е. металл не деформируется.

Уменьшение соотношения H1/H2<0,15 (где H1 - высота вертикальной поверхности, находящейся сверху наклонной поверхности, Н2 - высота наклонных верхних участков рабочих поверхностей одной пары рабочих стенок) не уменьшает вероятность выхода устройства из строя при его переполнении и не исключает вероятность растрескивания металла при его деформации на верхнем участке рабочей поверхности.

Увеличение соотношения H1/H2>0,25 затрудняет заливку жидкого металла в кристаллизатор и приводит к уменьшению площади рабочей поверхности кристаллизатора и, как результат, уменьшению количества отводимого в нем тепла. Кроме того, чрезмерное увеличение высоты вертикальной поверхности на паре наклонных в верхней части стенок приводит к уменьшению степени обжатия металла и его прочности.

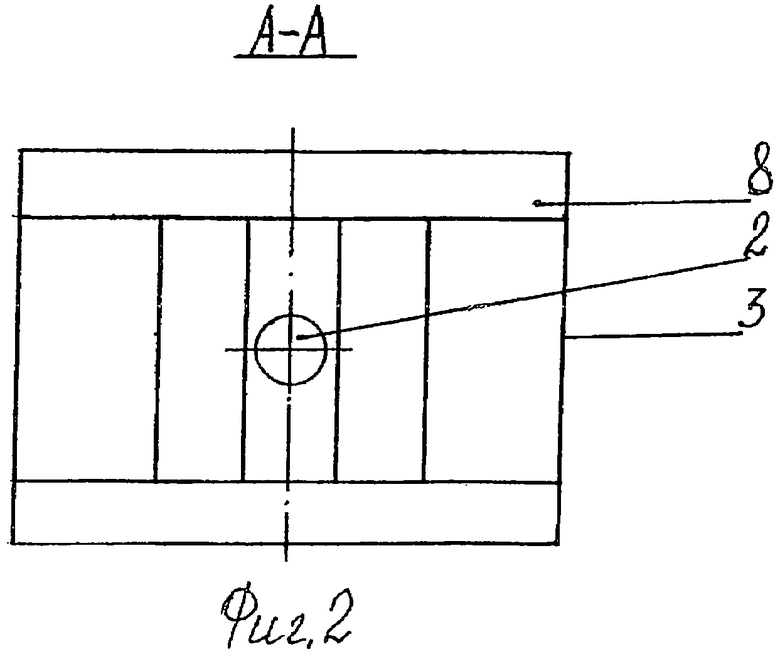

На фиг.1 приведен внешний вид устройства, на фиг.2 - сечение А-А на фиг.1. Заявляемое устройство состоит из разливочного ковша 1 и стакана 2, вертикального кристаллизатора 3 с одной парой рабочих стенок 4 с наклонным верхним 5 и вертикальным нижним участком 6 рабочей поверхности, вертикальными поверхностями 7, второй пары рабочих стенок 8.

Работа устройства для получения непрерывнолитых деформированных стальных заготовок осуществляется следующим образом. В кристаллизатор 3 устанавливается затравка, предотвращающая выливание жидкого металла. Жидкий металл из разливочного ковша 1 через стакан 2 поступает в кристаллизатор 3 и заполняет его. При достижении жидким металлом вертикальных поверхностей 7 кристаллизатор 3 включают в работу. В результате одна пара рабочих стенок 4 с наклонным верхним участком 5 совершает сложное вращательное движение с деформацией на этом участке корочки заготовки и калиброванием поверхности заготовки на вертикальном нижнем участке 6, а вторая пара рабочих стенок 8 совершает возвратно-поступательное движение с выталкиванием заготовки из кристаллизатора 3. Металл, находящийся на поверхностях 7, не подвергается деформации, что повышает надежность конструкции.

Изобретение относится к металлургии, в частности к непрерывной разливке стали. Устройство содержит разливочный ковш со стаканом, вертикальный кристаллизатор. Кристаллизатор образован парой рабочих стенок с наклонными верхними и вертикальными нижними участками рабочей поверхности и второй парой рабочих стенок, совершающих возвратно-поступательное движение. На паре стенок с наклонными верхними и вертикальными нижними участками рабочей поверхности сверху на наклонных участках выполнены вертикальные поверхности, формирующие полость кристаллизатора. Высота «H1» вертикальной поверхности, находящейся сверху наклонной плоскости, связана с высотой «Н2» наклонного участка стенки соотношением H1/H2=0,15-0,25. Обеспечивается повышение надежности и эффективности работы устройства. 2 ил.

Устройство для получения непрерывно-литых деформированных стальных заготовок, содержащее разливочный ковш со стаканом, вертикальный кристаллизатор, образованный парой стенок с наклонными верхними и вертикальными нижними участками рабочей поверхности, совершающих вращательное движение с деформацией на этом участке корочки заготовки и калиброванием поверхности заготовки на вертикальном нижнем участке и второй парой рабочих стенок, совершающих возвратно-поступательное движение, отличающееся тем, что на паре стенок с наклонными верхними и вертикальными нижними участками рабочей поверхности сверху на наклонных участках выполнены вертикальные поверхности, формирующие полость кристаллизатора, при этом высота «H1» вертикальной поверхности, находящейся сверху наклонной плоскости, связана с высотой «Н2» наклонного участка стенки соотношением H1/H2=0,15-0,25.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК ИЗ ДЕФОРМИРУЕМОГО МЕТАЛЛА | 1999 |

|

RU2162766C2 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1996 |

|

RU2116158C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

Авторы

Даты

2011-01-27—Публикация

2009-11-03—Подача