Изобретение относится к металлургии, в частности для получения непрерывных деформированных заготовок из расплавов двух металлов.

Известен способ непрерывного литья заготовки (1. Патент N 2084310 RU. Способ непрерывного литья заготовок и устройство для его осуществления. /Стулов В. В., Одинаков В.И. Опубл. 20.07.97, Бюл. N 20), включающий распыление в кристаллизаторе жидкого металла, подачу пылевидного углеводов и инертного газа, обжатие слоя частиц жидкого металла и углерода, калибрование поверхности заготовки и ее непрерывное вытягивание.

Недостатком известного способа является получение только непрерывного литых деформированных заготовок из смеси расплава жидкого металла и пылевидного углерода.

Заявляемый способ направлен на создании высокопроизводительной технологии производства деформированных заготовок из расплавов двух металлов.

Технический результат, полученный при осуществлении заявляемого способа, заключается в:

1. Получение сплошных непрерывных деформированных заготовок производной формы и толщины из расплавов двух металлов с качественной поверхностью и внутренней структурой.

2. Повышении производительности процесса получения заготовок.

Существо способа заключается в подаче жидкого металла в разливочную емкость, подаче инертного газа, одновременном распыливании жидкого металла, обжатии формирующейся заготовки, калибровании поверхности заготовки и ее непрерывном вытягивании, причем в центр кристаллизатора одновременно при помощи двух установленных друг над другом разливочных емкостей подают смесь расплавов двух металлов, имеющих различную температуру, при этом в верхнюю разливочную емкость заливают металл с более низкой температурой кристаллизации, чем в нижнюю. Содержание смеси расплава с более низкой температурой. кристаллизации "П1" и расплава с более высокой температурой кристаллизации "П2" связаны соотношением П1=(0,01-0,25) •П2.

Одновременная подача в центр кристаллизатора смеси расплавов двух металлов с обжатием формирующейся заготовки позволяет получать изделия с новым уровнем свойств - повышается износостойкость материалов и улучшается приработка деталей из них с сопрягаемой поверхностью.

Подача в центр кристаллизатора смеси расплавов двух металлов с различной температурой кристаллизации позволяет регулировать температуру деформируемой заготовки в широких пределах, а соответственно получать изделия с различными показателями твердости и прочности. Кроме этого, существует возможность регулировать процесс кристаллизации расплава до поступления в кристаллизатор.

Уменьшение содержания в смеси расплава с более низкой температурой кристаллизации П1<0,01•П2, где П2- содержание в смеси расплава с более высокой температурой кристаллизации, не позволяет существенно улучшить физико-механические свойства изделий из получаемых заготовок.

Увеличение содержания в смеси расплава с более низкой температурой кристаллизации П1>0,25•П2 приводит к ухудшению равномерного распределения в смеси расплавов двух металлов и к снижению физико-механических свойств изделий и уменьшению срока их службы.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1,2].

Известное устройство для непрерывной разливки заготовок [2. Патент N 2077409 RU. Устройство для непрерывной разливки заготовок Стулов В.В., Одиноков В.И. Опубл. 20.04.97. Бюл. N 11] содержит кристаллизатор с широкими и узкими стенками, выполненными с возможностью перемещения, одна пара из которых расположена вертикально, а другая - под углом к вертикали, промежуточный ковш с погружным разливочным глуходонным стаканом, в боковой поверхности которого выполнены на против друг друга сквозные отверстия для выпуска металла, причем оси отверстий для выпуска металла параллельны наклонным стенкам кристаллизатора и составляют с его горизонтальной плоскостью угол 5 - 10o, а внутренняя форма отверстий спрофилирована по закону y = 0,5•xm, где m = 2, 3, 4.

Недостаток устройства (2) заключается в возможности его использования только для получения заготовок из расплава одного металла.

Наиболее близким к предложенному устройству является устройство для непрерывного литья заготовок (1), содержащее разливочную емкость и стакан, установленный в рабочей полости кристаллизатора, при этом пара вертикальных граней кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а противоположная пара граней кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали.

Недостатком устройства (1) являются ограниченные возможности улучшения физико-механических свойств непрерывных заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства заключается в:

1. Получении непрерывно литых деформированных заготовок с новым уровнем свойств.

2. Повышении надежности работы и улучшении обслуживания устройства.

Сущность устройства заключается в том, что оно содержит разливочную емкость со стопором, погружной глуходонный стакан, кристаллизатор, одна пара вертикальных граней которого выполнена с возможностью возвратно-поступательного перемещения, а противоположная пара граней кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали, при этом устройство снабжено дополнительной разливочной емкостью, расположенной над первой разливочной емкостью, стопор нижней разливочной емкости выполнен со сквозными отверстиями для прохода металла, а оси сквозных отверстий погружного стакана параллельны граням кристаллизатора с расширенным в верхней части участком, а внутренняя форма отверстий спрофилирована по закону y = 0,5•xm, где m = 2, 3, 4.

Наличие двух разливочных емкостей, расположенных одна над другой, обеспечивает непрерывную разливку в кристаллизатор расплавов двух металлов, улучшает обслуживание кристаллизатора и повышает надежность работы устройства. Выполнение в стопоре второй разливочной емкости сквозного отверстия обеспечивает проход расплава с более низкой температурой кристаллизации из первой разливочной емкости. Кроме этого, существует возможность дополнительного подогрева с более низкой температурой кристаллизации в отверстии стопора.

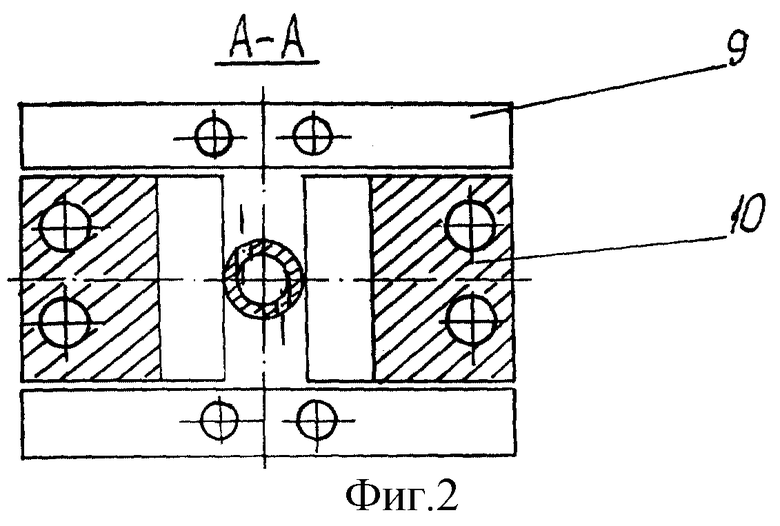

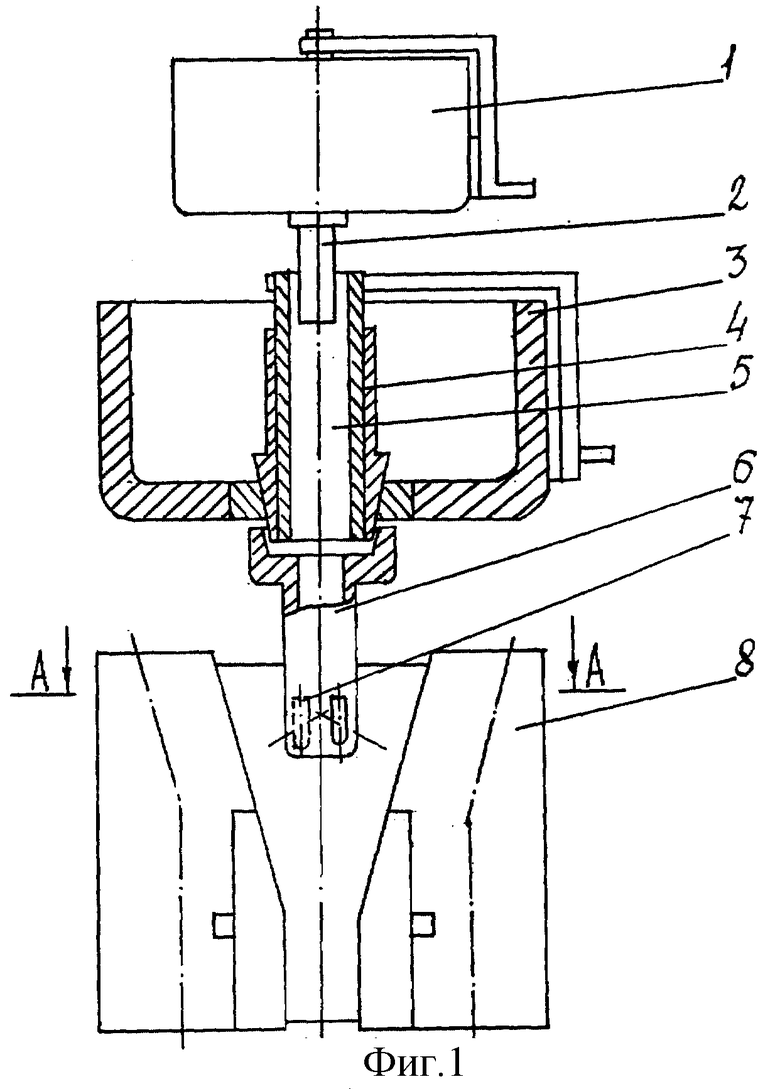

На фиг. 1 показан внешний вид заявляемого устройства, а на фиг. 2 - сечение А-А на фиг. 1.

Заявляемое устройство на фиг. 1 и 2 состоит из разливочной емкости 1 со средством для дозирования металла 2, разливочной емкости 3 со стопором 4, внутри которого выполнено сквозное отверстие 5, погружного разливочного стакана 6 со сквозными отверстиями 7, кристаллизатора 8 с парой вертикальных граней 9 и парой противоположных граней 10 с расширенным в верхней части участком. В разливочную емкость 1 заливается расплав металла с более низкой температурой кристаллизации по сравнению с расплавом, заливаемым в разливочную емкость 3.

Предварительно перед разливкой расплавов в кристаллизатор 8 устанавливается специальное приспособление-затравка, исключающая выливание из него металлов. Включается подача воды на охлаждение граней кристаллизатора.

Способ осуществляется заявляемым устройством следующим образом.

Расплав из разливочной емкости 1 через средство для дозирования металла 2 поступает в отверстие 5 стопора 4, на выходе из которого происходит смешение с расплавом металла, поступающим из разливочной емкости 3 (при поднятом стопоре 4). Далее смесь из расплавов двух металлов поступает в погружной разливочный стакан 6, где происходит дополнительное смешение расплавов металлов. Подготовленная смесь истекает из сквозных отверстий 7 в кристаллизатор 8, где происходит формирование заготовки. При достижении определенного уровня расплава в кристаллизаторе включается привод его граней. При этом пара вертикальных граней 9 совершает возвратно-поступательное перемещение с выталкиванием формируемой заготовки, а противоположная пара граней 10 - вращательное движение с обжатием и захватыванием заготовки. С целью регулирования соотношения расплавов двух металлов в смеси изменяют положение стопоров в разливочных емкостях. В результате добиваются получения заготовки с требуемыми свойствами.

Способ включает распыливание в кристаллизаторе жидкого металла, подачу инертного газа, обжатие формирующейся заготовки, калибрование ее поверхности и непрерывное вытягивание. В центр кристаллизатора при помощи двух установленных друг над другом разливочных емкостей одновременно подают смеси перемешанных расплавов двух металлов и обжимают формирующуюся заготовку. В первую разливочную емкость заливают расплав с более низкой температурой кристаллизации, чем во вторую емкость, а в стопорах второй разливочной емкости выполнены сквозные отверстия. Расплавы двух металлов имеют различную температуру кристаллизации, а содержание в смеси расплава с более низкой температурой кристаллизации П1 и расплава с более высокой температурой кристаллизации П2 связаны соотношением П1 = (0,01 - 0,25) • П2. В кристаллизаторе одна пара вертикальных граней выполнена с возможностью возвратно-поступательного перемещения, а противоположная пара граней кристаллизатора - с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали. Нижняя разливочная емкость имеет погружной стакан, в нижней части боковой поверхности которого выполнены напротив друг друга сквозные отверстия, оси отверстий параллельны граням кристаллизатора с расширенным в верхней части участком и составляют с горизонтальной плоскостью угол 5-10o, а внутренняя форма отверстий спрофилирована по закону у = 0,5 • хm, где m = 2, 3, 4. Технический результат заключается в получении сплошных заготовок произвольной формы и толщины из расплавов двух металлов с качественной поверхностью и внутренней структурой, повышении производительности, а также повышении надежности работы и улучшении обслуживания оборудования. 2 с. и 1 з.п. ф-лы, 2 ил.

П1 = (0,01 - 0,25) • П2.

y = 0,5 • xm,

где m = 2, 3 и 4.

| ПРИЕМНИК ДЛЯ РЕЛЬСОВОЙ ЦЕПИ | 1994 |

|

RU2083410C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| DE 3833014 A, 05.04.1990. | |||

Авторы

Даты

2000-05-10—Публикация

1998-03-26—Подача