Изобретение отноеится к черной металлургии, в частности к непрерывному литью металлов.

Широкое раеиространение в непрерывном лнтье стали имеет метод подачи металла под уровень горизонтальными или наклонными струями. Этот способ сочетается со средствами заидиты металла от вторичного окисления: удлиненными стаканами и средствами для покрытия зеркала металла в кристаллизаторе (экзотермические смеси, синтетические шлаки и т. д.).

Известен стакан для непрерывного литья под уровень с дном и боковыми отверстиями, выполненный в виде вертикального подводящего канала с дозирующей частью, переходящей в расширяющуюся камеру смешения с входными и выходными каналами. Однако указанный стакан не позволяет снизить тепло перегрева металла, вносимое струей из промежуточного ковша, что приводит к значительному снижению скорости затвердевания на участке контакта струи с затвердевшей корочкой слитка; струя металла, вытекающего из стакана промежуточного ковша, имеет температуру, близкую к температуре металла в промежуточном ковше, « высокую скорость истечения и поэтому размывает формирующуюся корочку на участке контакта, что нередко приводит к наружным трещинам и прорывам жидкого металла под кристаллизатором.

Целью изобретения является снижение тепла перегрева, вносимого струей металла, поступающей через стакан из промежуточного ковша, 1внутри удлиненного стакана с боковым подводом .металла под уровень, уменьшение скорости истечения струи металла, а следовательно, улучшение качества металла и

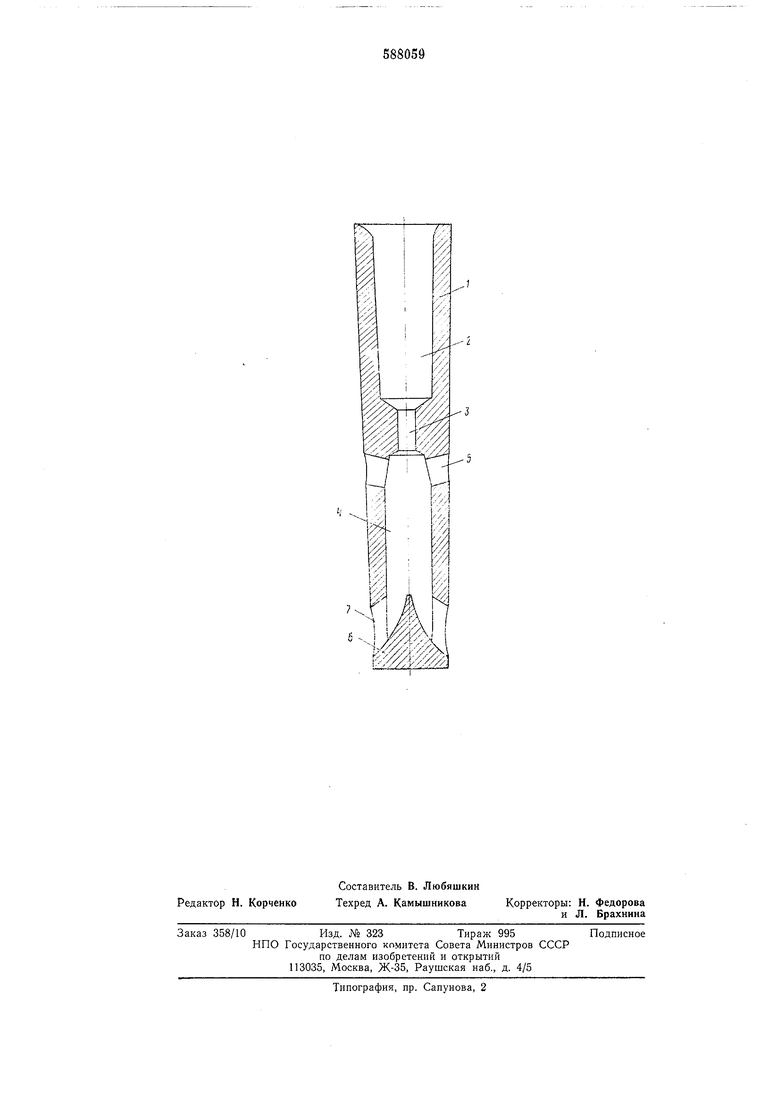

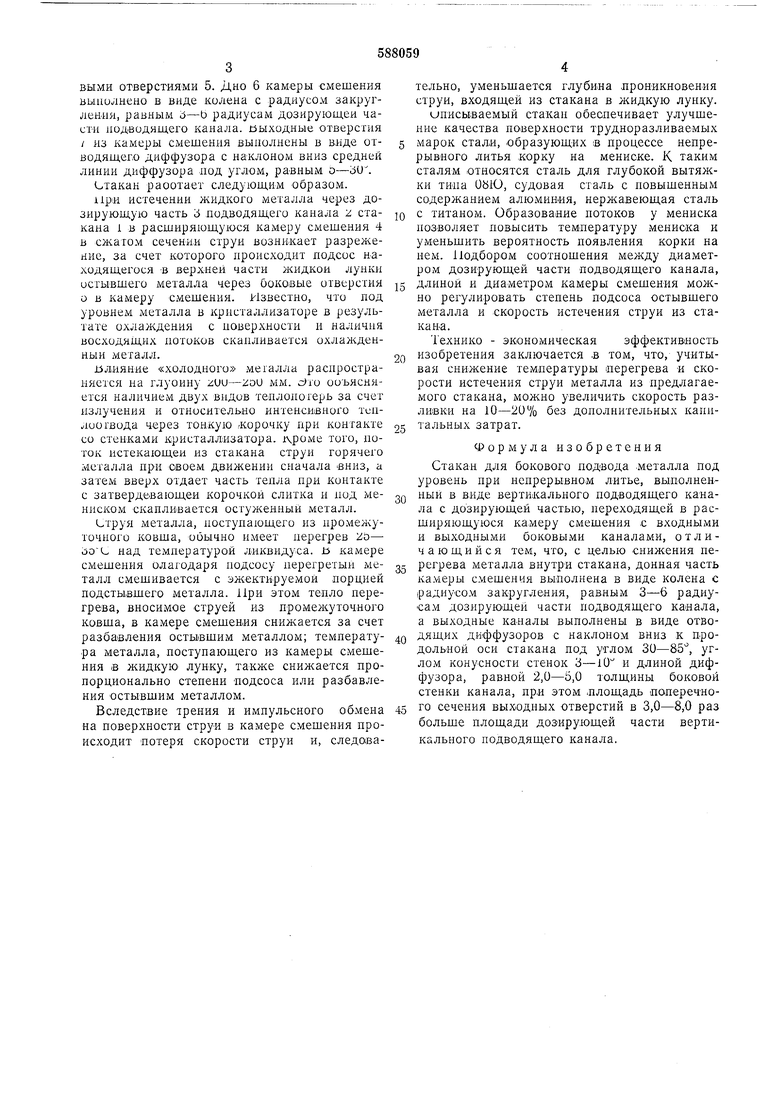

увеличение скорости литья. Это достигается тем, что донная часть камеры смешения выполнена в виде колена с радиусом закругления, равным 3-6 радиусам дозирующей части подводящего канала, а выходные каналы выполнены в виде отводящих диффузоров с наклоном вниз к продольной оси стакана под углом 30-85°, углом конусности стенок 3- 10° и длиной диффузора, равной 2,0-5,0 толщины боковой стенки стакана, причем площадь поперечного сечения выходных отверстнй в 3,0-8,0 раз больше площади дозирующей части вертикального подводящего канала. На чертел е показан предлагаемый стакан,

продольный разрез.

Стакан содержит огнеупорный корпус 1, имеющий подводящий канал 2 с дозирующей частью 3, диаметром которой определяются основные параметры стакана. Дозирующая

часть иереходит в камеру смешения 4 с боксвыми отверстиями 5. Дно 6 камеры смешения выполнено в виде колена с радиусом закруглеиия, равным а-b радиусам дозирующей части подводящего канала, ьыходные отверстия / из камеры смещения выиолнены в виде отводящего диффузора с наклоном вниз средней линии диффузора иод углом, равным о-oU.

С такак раоотает следующим образом.

при истечении жидкого металла через дозирующую часть 6 подводящего канала /: стакана i в расширяющуюся камеру смешения 4 в сечении струи возникает разрежение, за счет которого ироисходит подсос находящегося В верхней части жидкой лунки остывшего металла через Ооко1вые отверстия о в камеру смешения. Известно, что под уровнем металла в кристаллизаторе в результате охлаждения с новерхности и наличия восходящих иотоков скаиливается охлажденный металл.

влияние «холодного металла расиростраияется иа глуоину /ии-i;ou мм. ооъясняется наличием двух видов теилоиогерь за счет излучения и относительно интенсивного тиилоогвода через тонкую /корочку при контакте со стенками кристаллизатора. того, поток истекающей из стакана струи горячего металла при своем движении сначала вниз, а затем вверх отдает часть тепла при контакте с затвердевающей корочкой слитка и иод мениском скапливается остуженный металл.

Струя металла, иоступающего из промежуточного ковша, обычно имеет перегрев 2&- 50С над температурой ликвидуса, ъ камере смешения олагодаря подсосу перегретый металл смешивается с эжектируемой порцией подстывшего металла. При этом тепло перегрева, вносимое струей из промежуточного ковша, в камере смешения снижается за счет разбавления остывшим металлом; температура металла, поступающего из камеры смешения .в жидкую лунку, также снижается пропорционально степени подсоса или разбавления остывшим металлом.

Вследствие трепия и импульсного обмена на поверхности струи в камере смешения происходит потеря скорости струи и, следовательно, уменьшается глубина .проникновения струи, входящей из стакана в жидкую лунку, иписываемый стакап обеспечивает улучшение качества поверхности трудиоразливаемых

марок стали, образующих в процессе непрерывпого литья корку на мениске. К таким сталям относятся сталь для глубокой вытяжки типа ОЬЮ, судовая сталь с повышенным содержанием алюминия, нержавеющая сталь

с титаном. Образование потоков у мениска иозволяет повысить температуру мениска и умепьшить вероятность появления корки на нем. Подбором соотношения меледу диаметром дозирующей части подводящего канала,

длиной и диаметром камеры смешения можно регулировать степень подсоса остывшего металла и скорость истечения струи из стакана. 1ехнико - экономическая эффективность

изобретения заключается .в том, что, учитывая сиижение температуры перегрева и скорости истечения струи металла из предлагаемого стакана, можно увеличить скорость разливки на 10-20 7о без доиолнительных каиитальных затрат.

Формула изобретения

Стакан для бокового подвода .металла под уровень при непрерывном литье, выполненныи в виде вертикального подводящего канала с дозирующей частью, переходящей в расширяющуюся камеру смешения с входными и выходными боковыми каналами, отличающийся тем, что, с целью снижения перегрева металла внутри стакана, донная часть камеры смешения выполнена в виде колена с радиусом закругления, равным 3-6 радиусам дозирующей части подводящего канала, а выходные каналы выполнены в виде отводящих ди|ффузоров с наклоном вниз к продольной оси стакана под углом 30-85, углом конусности стенок 3-Ю и длиной диффузора, равной 2,0-5,0 толщины боковой стенки канала, при этом ллощадь поперечного сечения выходных отверстий в 3,0-8,0 раз больше площади дозирующей части вертикального подводящего канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стакан для вертикального подвода металла под уровень при непрерывном литье | 1976 |

|

SU596358A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2002 |

|

RU2204461C1 |

| Способ и устройство для непрерывной раазливки металлов | 1981 |

|

SU1015541A1 |

| Устройство для непрерывного литья плоских слитков | 1991 |

|

SU1787669A1 |

| Устройство для защиты струи металла при непрерывной разливке | 1982 |

|

SU1097439A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

| ПОГРУЖНОЙ СТАКАН | 2007 |

|

RU2359782C2 |

| Стакан для вертикального подвода металла в кристаллизатор | 1976 |

|

SU614884A1 |

| Устройство для подачи металла в слябовый кристаллизатор | 1983 |

|

SU1135537A1 |

Авторы

Даты

1978-01-15—Публикация

1976-04-12—Подача