t

Изобретение относится к металлургии, а именно к непрерывной разливке металлов и сплавов.

Наиболее близким по технической сущности к предлагаемому является устройство для разливки металла, содержгицее огнеупорный стакан с проходящим каналом и щелевыми выходными отверстиями в стенке, выполненными на расстоянии 0,2-0,5 диаметра проводящего канала до оси стакана. Это позволяет в определенной степени снизить интенсивность потоков расплава в кристаллизаторе и несколько повысить качество отливаемых слитков fl.

Однако из-за того, что щелевые каналы выполнены на расстоянии 0,20,5 диаметра проводящего канала до оси стакана, часть струи металла из промехсуточного ковша, обладающая наибольшей кинетической энергией, поступает в жидкую фазу заготовки, т.е. интенсивность циркуляционных потоков не снижена до требуемой величины. Это приводит в отдельных случаях к размыву оболочки слитка и ухудшает его. макроструктуру. Кроме того, указанное расположение щелей направляет основную часть потока

расплава в нижнюю часть слитка и в меньшей степени - вверех, к поверхности металла, покрытой шлакообразующей смесью. При этом ощущается недостаток физического тепла у мениска, что затрудняет нормальную работу шлакообразующей смеси и ухудшает качество поверхности слитков. Помимо этого, перемещающийся относительно

10 отверстия с высокой скоростью металл центрального участка струи из промежуточного ковша размывает щелевое отверстие, что приводит к нестабильным условиям разливки.

15

Цель изобретения - повышение качества слитков за счет существенного снижения циркуляционных потоков жидкого металла в кристаллизаторе, повышения эффективности работы шла20кообразующейся смеси и стабилизации условий разливки.

Указанная цель достигается тем, что в устройстве для подвода металлов в кристаллизатор,, содержащем

25 огнеупорный стакан с проводящим каналом и щелевыми выходными отверстиями в стенке, выходные отверстия выполнены в виде трех щелей, большиеоси выходных сечений которых пересекаются в одной точке так, что одна

30

из этих осей параллельна оси стакана, а две другие пересекаются под углом 150-170 и образуют угол 105iS с первой осью.

Указанные признаки, обеспечивающи ювышение качества отливаемых слитсов, определены на основании гидрав1ического моделирования процесса разливки стали на УНРС через погруж,ные стаканы с различным расположе Нием щелевых отверстий, с параллельным расположением, под углом друг к другу и со взаимным пересечением щелей под различными углами. В процессе моделирования с помощью скоростной киносъемки фиксировали динамику распространения потоков подкрашенной моделирующей жидкости. Оценивали направление и скорость движения потоков. Размыв оболочки слитка за счет ее подплавления потоками перегретой стали иммитировали процессом растворения моделирующего вещества потоками жидкости, поступающей в модель кристаллизатора.

Полученные результаты позволяют установить, что наибольшую скорость потоков на выходе из отверстий (до 240 мм/с) получают при разливке через стакан с расположением щелевых отверстий в плоскости, параллельной оси стакана, а наименьшую (до 160 мм/с) - при разливке через стакан с отверстием в виде трех щелей, большие оси выходных сечений которых пересекаются в одной точке под определенными углами. В последнем случае отмечено также минимальное размывающее действие струи на оболочку слитка. Причем наиболее благоприятные результаты получены на стакане, в котором большие оси сечений выходных отверстий пересекаются между собой так, что одна ось параллельна оси стакана, а две другие пересекаются под углом 150-170 и образуют угол 105-95° с первой осью. При разливке через этот стакан процесс разливки стабилен, скорость меняется во времени незначительно и обеспечивается эффективный обогрев шлакообразующей смеси без бурления мениска.

Полученные результаты можно, вероятно, объяснить тем, что наличие пересекающихся в различных плоскос.тях под определенными углами щелей Ъозволяет в наибольшей степени рассредоточить поток и снизить тем самым |его кинетическую энергию и турбулент|ность. Помимо этого, пересекающиеся щели, очевидно. Обеспечивают взаимное положительное влияние рассредоточенных частей потока, за счет чего на выходе из отверстий мы получаем более ламинарный поток с меньшей на чальной скоростью. При пересечении двух щелей под углом ISO-ITO образующийся в верхней части щели, расположенной параллельно оси стакана.

выступ рассекает в некоторой степени поток и служит своего рода стабилизатором. При пересечении двух щелей под углом 180 эффекта стабилизации мы не наблюдаем, и поле скоростей потока изменялось во времени в более широких пределах. При уменьшении угла пересечения щелей ме.ньше 150 было отмечено некоторое увеличение потока на выходе из отверстий. Кроме того, нижний предел угла пересечения щелей ограничивается длиной стакана,и общепринятым размером части стакана, погружаемой в жидкую сталь при разливке.

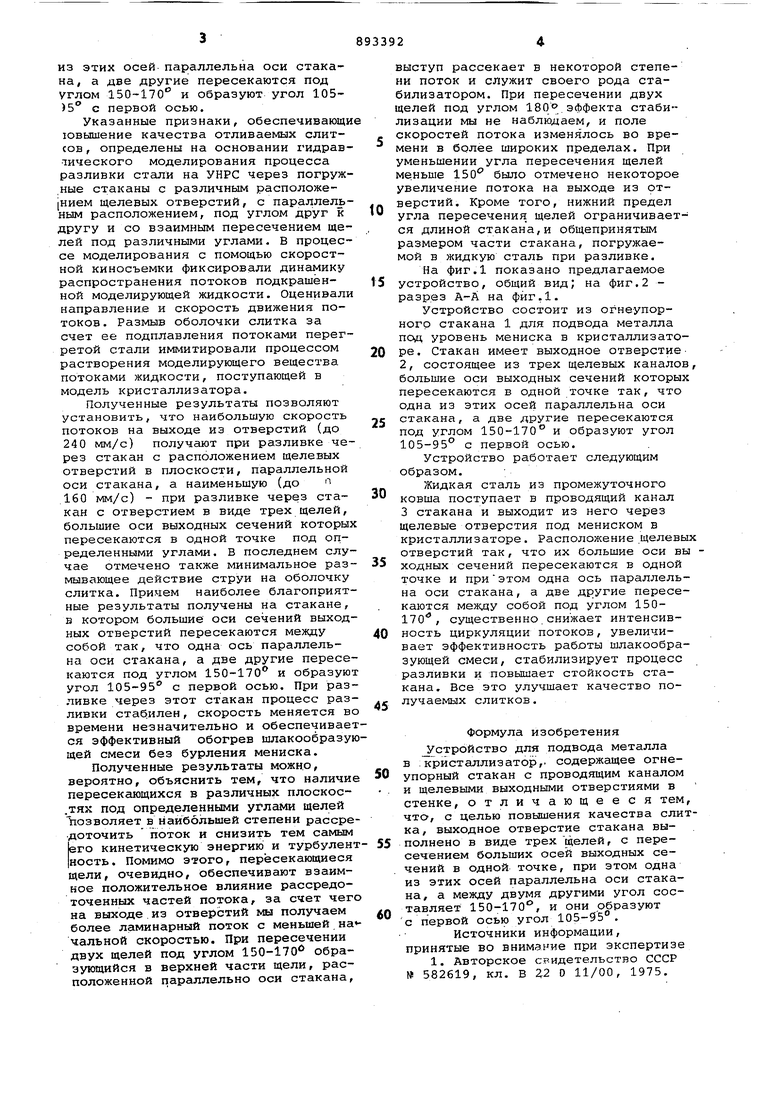

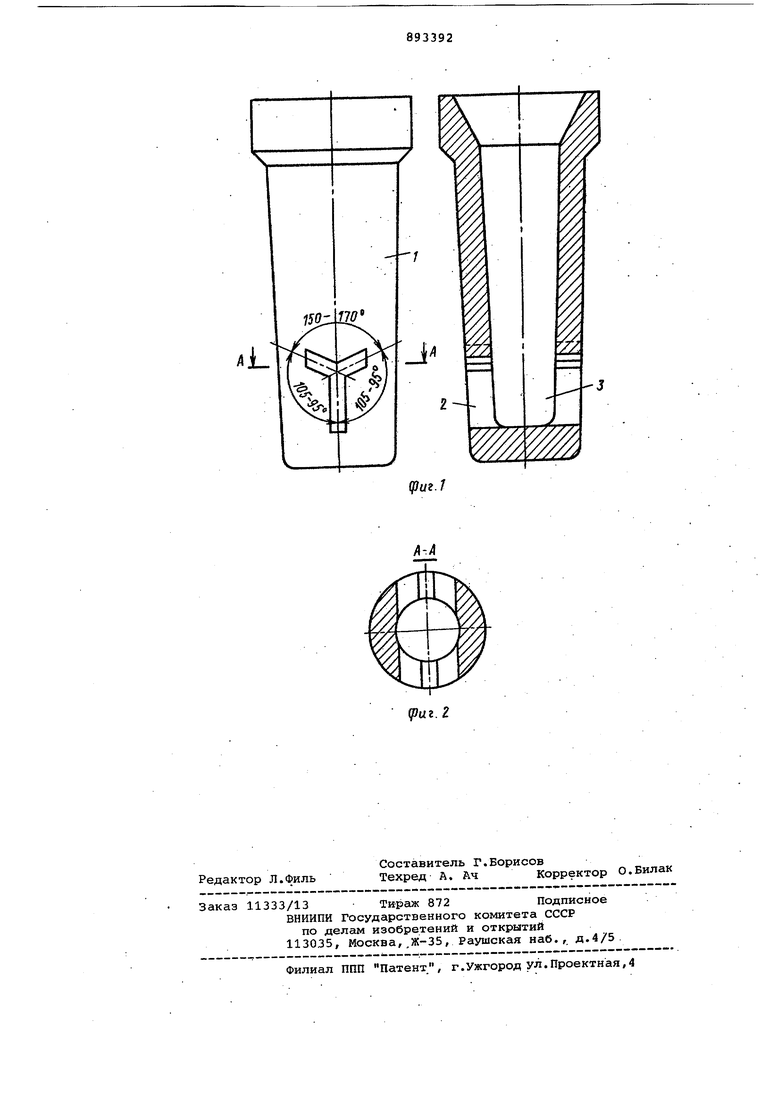

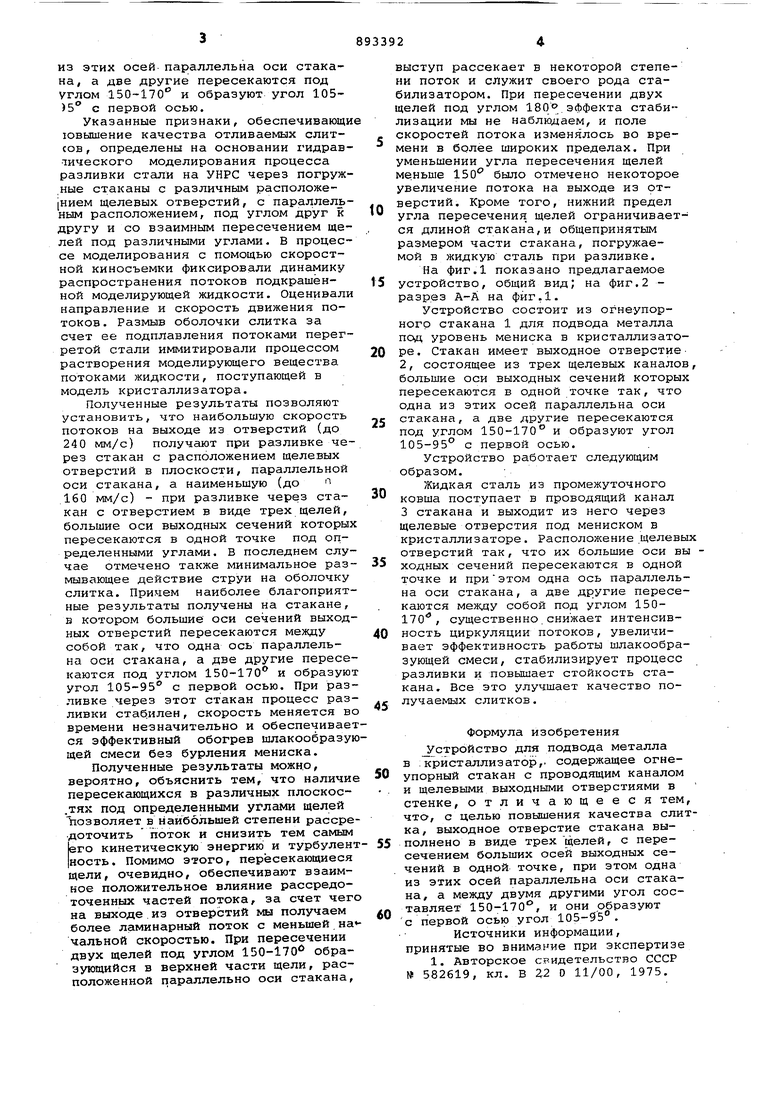

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 разрез А-А на фйг.1.

Устройство состоит из огнеупорного стакана 1 для подвода металла под уровень мениска в кристаллизаторе. Стакан имеет выходное отверстие2, состоящее из трех щелевых канало большие оси выходных сечений которы пересекаются в одной точке так, что одна из этих осей параллельна оси стакана, а две другие пересекаются под углом 150-170° и образуют угол 105-95° с первой осью.

Устройство работает следующим образом.

Жидкая сталь из промежуточного ковша поступает в проводящий канал 3 стакана и выходит из него через щелевые отверстия под мениском в кристаллизаторе. Расположение щелевы отверстий так, что их большие оси входных сечений пересекаются в одной точке и одна ось параллельна оси стакана, а две другие пересекаются между собой под углом 150170, существенно, снижает интенсивность циркуляции потоков, увеличивает эффективность работы шлакообразующей смеси, стабилизирует процесс разливки и повышает стойкость стакана. Все это улучшает качество получаемых слитков.

Формула изобретения Устр6йство для подвода металла в :кристаллизатор,, содержащее огнеупорный стакан с проводящим каналом и щелевыми выходными отверстиями в стенке, отличающееся тем что, с целью повышения качества слика, выходное отверстие стакана выполнено в виде трех щелей, с пересечением больших осей выходных сечений в одной точке, при этом одна из этих осей параллельна оси стакана, а между двумя другими угол составляет 150-170, и они образуют с первой осью угол 105-95 . Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 582619, кл. В Я2 О 11/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДВОДА МЕТАЛЛА В КРИСТАЛЛИЗАТОР | 1975 |

|

RU582619C |

| УСТРОЙСТВО ДЛЯ ПОДВОДА МЕТАЛЛА В КРИСТАЛЛИЗАТОР | 1975 |

|

RU639189C |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| Способ непрерывной разливки тонких слябов | 1991 |

|

SU1787670A1 |

| Устройство для непрерывного литья плоских слитков | 1991 |

|

SU1787669A1 |

| Способ и устройство для непрерывной раазливки металлов | 1981 |

|

SU1015541A1 |

| Устройство для подачи металла в слябовый кристаллизатор | 1983 |

|

SU1135537A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| Стакан для бокового подвода металла | 1976 |

|

SU588059A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ В КРИСТАЛЛИЗАТОР | 2009 |

|

RU2416488C1 |

Авторы

Даты

1981-12-30—Публикация

1980-02-22—Подача