Изобретение относится к производству цементного клинкера в длинных обжиговых вращающихся печах. В частности, изобретение относится к способу производства цементного клинкера в обычных длинных вращающихся печах, работающих по сухому или мокрому способу.

Известен способ производства цементного клинкера в вытянутой вращающейся обжиговой печи, имеющей загрузочную сторону и нагревательную сторону, причем нагревательная сторона наклонена вниз относительно загрузочной стороны, включающий стадии направления тепла от источника тепла в указанную нагревательную сторону обжиговой печи так, что шихта движется в направлении указанного источника тепла на нагревательной стороне печи. Обжиговая печь содержит четыре рабочие зоны, включающая зону предварительного обжига, клинкерную зону и зону охлаждения. Топливо с нагретым воздухом впрыскивается в печь с нагревательной стороны печи. Обычно в производстве цемента используют такие виды топлива, как природный газ, нефть или измельченный уголь (см. кн. Ю. М. Бутта. Технология вяжущих веществ, М., Высшая школа, 1965, с. 296-298, 204, 271-272).

Когда тонкоизмельченные цементные сырьевые материалы переходят во вращающуюся обжиговую печь на ее загрузочной стороне, эти материалы нагреваются в зоне предварительного обжига. В этой зоне тепло газообразных продуктов горения используется для нагрева сырьевых материалов. Дополнительно внутри печи могут устанавливаться системы цепей или нечто подобное для улучшения эффективности теплообмена между газами и сырьем.

Температура сырья повышается от около 1000oF до приблизительно 2000oF по мере его прохождения через зону обжига и в этой зоне CaCO3 распадается с выделением CO2.

Обожженный материал при температуре около 2000oF затем проходит в клинкерную зону или зону прокаливания, где температура повышается приблизительно до 1500oC (2732oF). В этой зоне исходное сырье преобразуется в типичные цементные соединения такие, как трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюминоферрит. Цементные клинкеры затем покидают клинкерную зону, охлаждаются и затем подвергаются дальнейшей обработке, например, путем дробления.

Далее использование измельченного доменного шлака в качестве цементирующего материала восходит к 1774 году. При производстве чугуна доменная печь непрерывно загружается сверху источником окиси железа, флюсом и топливом. Из печи получают два продукта: расплавленный чугун, который собирается на дне печи, и жидкий шлак доменной плавки, плавающий в ванне из чугуна. Оба продукта периодически выпускают из печи при температуре около 1500oC (2732oF). Шлак состоит главным образом из кремнезема и глинозема, соединенных с окислами кальция и магния из флюса. Цементирующая активность этого шлака для использования в растворе для кирпичной кладки или бетоне определяется его составом и скоростью, при которой охлаждается жидкий материал при выходе из печи.

Далее в производстве стали происходят похожие процессы, при которых жидкий стальной шлак плавает в бассейне стали, и здесь стальной шлак состоит главным образом из кремнезема и глинозема, соединенных с окислами кальция и магния. Размещение как стального шлака, так и шлака доменной плавки ставит для производителя главную проблему шлакоудаления.

Как стальной шлак, так и шлак доменной плавки состоят из частиц, которые являются очень твердыми. Частицы стального шлака достаточно тверды для того, чтобы резать стекло. Шлак доменной плавки, когда он использовался, всегда был в тонкоизмельченной форме, а это означает, что должно использоваться огромное количество энергии для измельчения и распыления шлака в тонкоизмельченную форму. Такой процесс раскрыт в патенте США N 2600515, в котором шлак доменной плавки в тонко измельченной смеси с известняком подается во вращающиеся цементные обжиговые печи и вводится прямо в пламя печи. Порошок шлака вдувается в то же время и теми же каналами, что и топливо, а именно измельченный уголь, вязкий мазут или газ. Этот процесс имеет несколько недостатков. Один из наиболее значительных недостатков заключается в том, что огромные количества энергии требуются для распыления и осушки материала до такого состояния, чтобы его можно было вдувать в печь.

Многие из химических соединений в стальном шлаке и шлаке доменной плавки являются общими с химическими соединениями цемента и тепло для их образования уже достигнуто в соответствующих процессах. Рентгеновский дифракционный анализ стального шлака показывает, что соединение сильно офлюсовано бета (β) двухкальциевым силикатом 2CaO • SiO2(C2S). Это соединение с добавлением CaO может быть преобразовано в 3CaO • SiO2(C3S) в зоне прокаливания вращающейся обжиговой печи.

Опыт показал, что стальной шлак не оказывает вредного влияния на работу вращающейся печи обжига цемента. Улучшается выделение летучих материалов из вращающейся обжиговой печи вследствие того, что шлак предварительно был подвергнут нагреву и большинство летучих материалов, таких как двуокись углерода, углерод, летучие органические вещества и тому подобное, были удалены. Однако, как установлено, тонкое измельчение или превращение в порошок или распыление шлака являются обязательными, добавляя таким образом дорогостоящий шаг в процесс изготовления цемента.

Раскрытие сущности изобретения

Так как давно установлено, что многие из химических соединений в стальном шлаке являются общими с химическими соединениями цемента и вследствие того, что стальной шлак является доступным в больших количествах и представляет главную проблему шлакоудаления, было бы выгодно иметь возможность использовать стальной шлак в процессе изготовления цемента, если бы он мог быть использован в более грубом, вместо требуемого сейчас измельченного, состоянии и если бы он мог быть добавлен в подаваемую шихту, загружаемую в обжиговую печь на ее загрузочной стороне вместо нагревательной стороны.

Настоящее изобретение обеспечивает такое использование стального шлака и обеспечивает способ и устройство для использования различных шлаков процесса получения стали, которые были раздроблены и просеяны до достижения грубого состояния с диаметрами компонентов до 2 дюймов, с крупным шлаком, загружаемым на входную сторону обжиговой печи вместе с подаваемой шихтой, приобретая этим все выгоды требования обеспечить тонкое дробление, распыление или превращение шлака в порошок.

Как установлено ранее, опыт показал, что стальной шлак не оказывает вредного влияния на работу печи обжига цемента. Улучшается выделение летучих материалов из вращающейся обжиговой печи вследствие того, что стальной шлак предварительно был подвергнут нагреву и большинство летучих материалов, таких как двуокись углерода, углерод, летучие органические вещества и тому подобное, были удалены. Вследствие предыстории стального шлака его требуемый химический состав уже был достигнут в течение процесса изготовления стали, сохраняя таким образом энергию в процессе изготовления цемента. Таким образом, существует большое число преимуществ от использования этого шлака. Первое, как установлено ранее, не требуется тонкого измельчения, распыления или превращения в порошок. Большие количества крупного шлака (определенного здесь как стальной шлак с компонентами до 2 дюймов в диаметре) могут быть включены в состав цементного клинкера только с минимальными химическими изменениями по отношению к обычному материалу, загружаемому во вращающуюся обжиговую печь. Дробление и просеивание требуются только для частиц шлака более 2 дюймов в диаметре.

Второе, не требуется осушки шлака. Присущая ему влажность в норме лежит от 1% до 6%. В системе вращающейся обжиговой печи с влажным процессом получаются существенное снижение влажности и экономия затрат. В системе вращающейся обжиговой печи с сухим процессом не требуется, чтобы стальной шлак подвергался осушке.

Третье, не наблюдалось закупорки обжиговой печи вследствие кольца шлама или наслоения клинкера. Во вращающихся обжиговых печах как с влажным, так и с сухим процессами грубый стальной шлак обладает чистящим действием на наслоение материала по мере продвижения через печь.

Четвертое, грубый стальной шлак может быть использован как часть исходной подаваемой шихты и вводится в обжиговую печь с ее загрузочной стороны. Стальной шлак и влажная шихта могут быть введены в загрузочную сторону вращающейся обжиговой печи как отдельные материалы, а могут быть введены вместе в загрузочную сторону обжиговой печи без предварительного смешивания.

Пятое, только небольшие химические изменения в составе подаваемой шихты требуются для обычной шихты с тем, чтобы приспособить стальной шлак. Это обычно означает, что подаваемая шихта должна быть более богатой по содержанию извести.

Шестое, структура химического состава грубого стального шлака преобразуется в структуру желаемого цементного клинкера в течение тепловой обработки во вращающейся обжиговой печи за счет диффузии.

Седьмое, при использовании стального шлака получается существенная экономия энергии благодаря низкой температуре, при которой плавится стальной шлак и благодаря тому, что не требуется измельчение или распыление стального шлака.

Восьмое, рост выхода продукции почти пропорционален количеству используемого стального шлака.

Девятое, условия окружающей среды при осуществлении процесса во вращающейся обжиговой печи улучшаются благодаря низкому содержанию летучих веществ в стальном шлаке.

Десятое, рециркуляция стального шлака улучшает окружающую среду, так как она обеспечивает важное использование для больших количеств доступного стального шлака, а удаление стального шлака в настоящее время представляет собой экологическую проблему.

Одиннадцатое, стоимость цементного производства существенно снижается вследствие экономии энергии и обильного источника стального шлака низкой стоимости. Таким образом, целью настоящего изобретения является дать улучшенные способ и устройство для эксплуатации вращающейся обжиговой печи для производства цементного клинкера с использованием грубого стального шлака, побочного продукта процессов изготовления стали.

Другой целью настоящего изобретения является введение грубого стального шлака во вращающуюся обжиговую печь для производства цемента с ее загрузочной стороны.

Еще одной целью настоящего изобретения является использование грубого стального шлака, имеющего различные размеры частиц в основном от максимума в 2 дюйма в диаметре и ниже.

Таким образом, настоящее изобретение относится к способу производства цементного клинкера с использованием вытянутой вращающейся печи для обжига цемента, имеющей загрузочную сторону и нагревательную сторону, наклоненной вниз под углом относительно загрузочной стороны, способ, включающий шаги по направлению тепла от источника тепла в нагревательную сторону обжиговой печи, введению потока подаваемой шихты, содержащей известь, в загрузочную сторону обжиговой печи таким образом, что поток подаваемой шихты движется по направлению тепла в нагревательной стороне обжиговой печи, добавлению определенного количества дробленного и просеянного стального шлака в поток подаваемой шихты на загрузочной стороне обжиговой печи так, что когда поток подаваемой шихты и стального шлака движутся в направлении нагревательной стороны обжиговой печи, стальной шлак расплавляется теплом и диффундирует в подаваемую шихту с образованием цементных клинкеров.

Изобретение также относится к устройству для образования цементных клинкеров, включающему вращающуюся печь для обжига цемента, имеющую загрузочную сторону и нагревательную сторону, причем нагревательная сторона наклонена вниз под углом относительно загрузочной стороны, источник нагрева на нагревательной стороне для нагрева внутреннего пространства вращающейся обжиговой печи и средства транспортировки для введения потока подаваемой шихты, содержащей известь и стальной шлак, в загрузочную сторону вращающейся обжиговой печи так, что когда поток подаваемой шихты и стальной шлак движутся в направлении нагревательной стороны обжиговой печи, стальной шлак благодаря нагреву диффундирует в подаваемую шихту с образованием цементного клинкера.

Эти и другие подробные цели настоящего изобретения более полно будут раскрыты в последующем подробном описании рисунков, в котором:

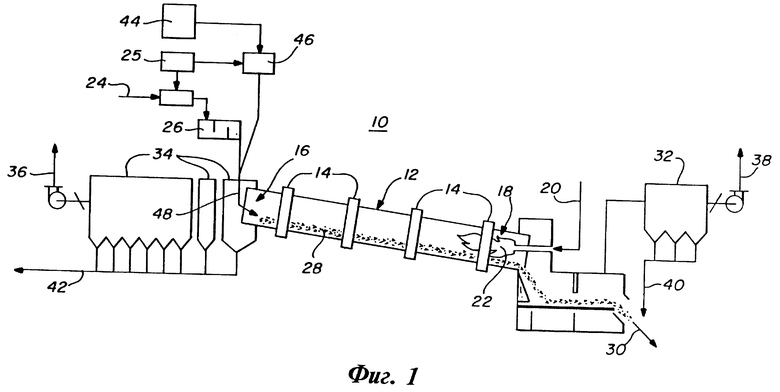

Фиг. 1 является основным схематичным изображением системы вращающейся обжиговой печи по настоящему изобретению для образования цементных клинкеров, в которой шихта и стальной шлак подаются вместе во входную сторону вращающихся обжиговых печей;

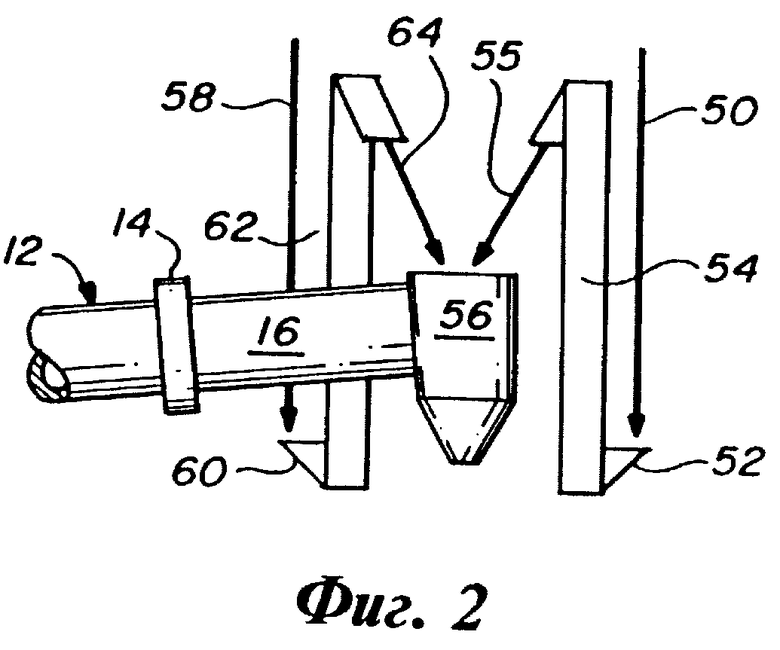

Фиг. 2 является схематичным изображением шихты и стального шлака, подаваемых отдельно во впускную часть вращающейся обжиговой печи;

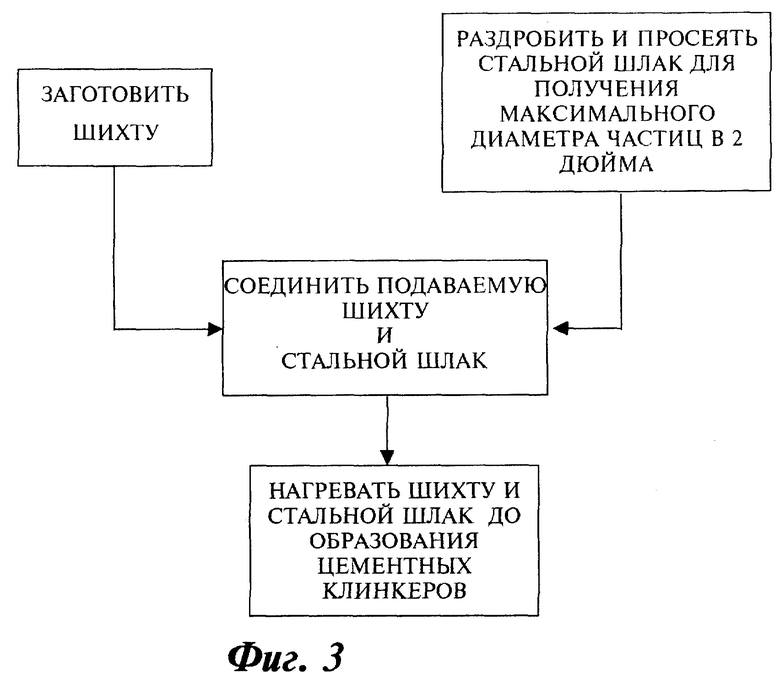

Фиг. 3 является схемой потоков процесса, в котором шихта и стальной шлак подаются во входную сторону обжиговой печи в объединенной смеси; и

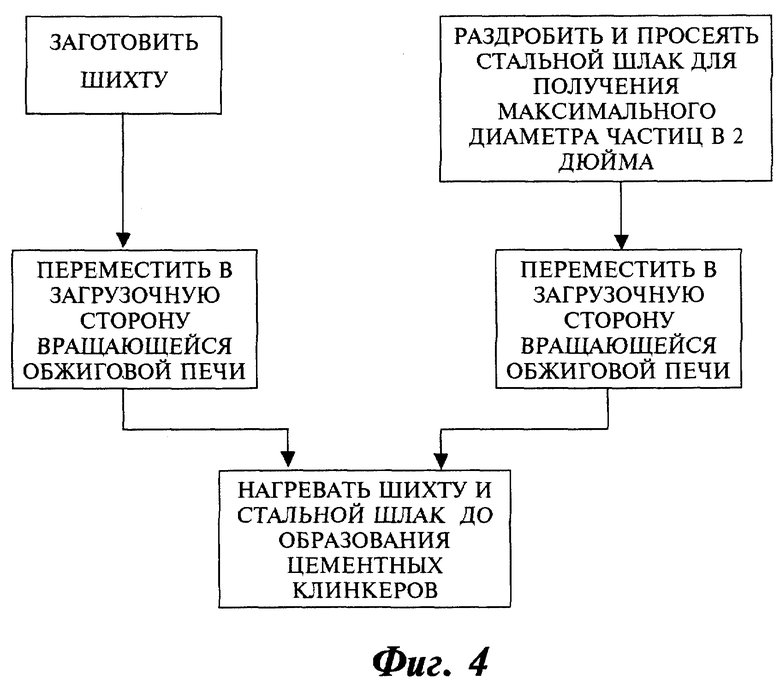

Фиг. 4 является схемой потоков альтернативного процесса, в котором шихта и стальной шлак подаются отдельно на вход или в загрузочную сторону вращающейся обжиговой печи.

Лучший режим для осуществления изобретения

Настоящее изобретение позволяет добавлять стальной шлак в исходные материалы обжиговой печи как отдельный компонент на загрузочной стороне вращающейся печи для обжига цемента при различных размерах частиц до максимума в 2 дюйма диаметром. Большая часть стального шлака имеет частицы диаметром ниже 2 дюймов и таким образом процесс дробления и просеивания требуется для достижения только желаемого максимального размера частиц. Настоящим изобретением не требуется тонкого измельчения, превращения в порошок или распыления шлака. Изобретение обеспечивает способ использования различных стальных шлаков в гораздо более грубом состоянии, чем было ранее установлено для процессов во вращающихся печах обжига цемента, которые позволяют элементам в химических соединениях стального шлака, а именно C2S и подобным, становиться существенной частью цементного клинкера. Тем, кто разбирается в технике, понятно, что химия шлака должна быть понята и должна управляться как часть полных ингредиентов цемента, и таким образом количество стального шлака, добавляемое в подаваемую шихту, должно быть сбалансировано с материалами шихты и их химическим составом.

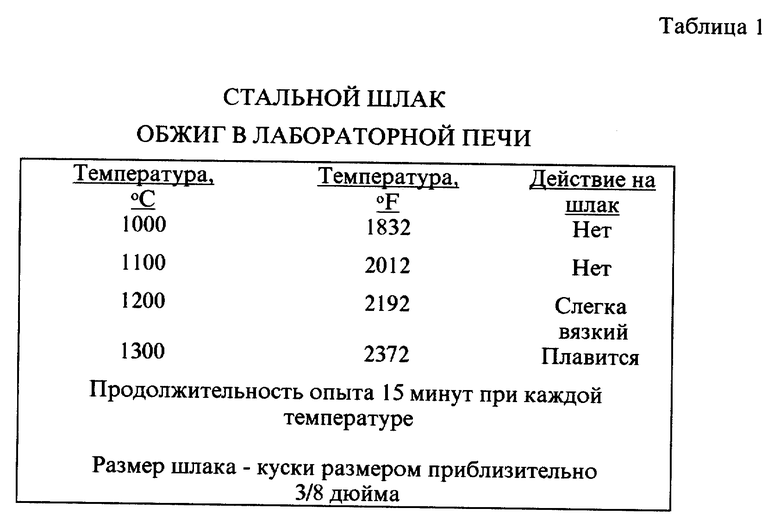

В испытании обжигом в лабораторной печи 100% шлака была установлена точка плавления стального шлака и существует ключ к его использованию в печи для обжига цемента. Как можно увидеть в табл.I, была установлена точка плавления 2372oF/1300oC, которая позволяет добавлять шлак в загрузочную сторону обжиговой печи при довольно больших размерах частиц до 2 дюймов в диаметре.

Опыты, приведенные в табл.I, продолжались 15 мин при каждой температуре с частицами шлака размером приблизительно 3/8 дюйма. В результате опытов было установлено, что шлак не будет сгущать шлам в цепной секции вращающейся обжиговой печи, вызывать образование колец шлама или повышать вынос пыли из-за размера частиц. Кроме того, он будет снижать содержание влаги на 2,2%. Стальной шлак начинает плавиться и соединяться с другими сырьевыми материалами где-то между зоной обжига и зоной прокаливания во вращающейся обжиговой печи. Вследствие низкой точки плавления нет необходимости измельчать, распылять или превращать этот материал в порошок так, как в прототипе, который требует, чтобы 80% материала прошли через сито с 200 ячейками на дюйм для химического сочетания с другими ингредиентами. Образование C2S было уже достигнуто в стальном шлаке, а образование C3S имеет место во вращающейся обжиговой печи в той же температурной зоне, где он плавится. Рентгеновский дифракционный анализ стального шлака показывает, что соединение является сильно офлюсованным бета (β) двухкальциевым силикатом 2CaO • SiO2(C2S). Это соединение с добавлением CaO может быть преобразовано в 3CaO • SiO2(C3S) в зоне прокаливания вращающейся обжиговой печи. C2S является главным соединением основы прочности в цементе.

Устройство по настоящему изобретению показано на фиг. 1. Устройство 10 включает вращающуюся обжиговую печь 12, поддерживаемую хорошо известным способом фланцами 14, которые вращаются вместе с обжиговой печью. Обжиговая печь имеет загрузочную сторону 16 и или зону прокаливания 18. Нагревательная сторона 18 наклонена вниз относительно загрузочной стороны 16, как это хорошо известно в технике. Источник топлива 20 создает пламя 22 на нагревательной стороне 18 вращающейся обжиговой печи 12 для обеспечения температуры приблизительно в 1500oC (2732oF). Цементное сырье или подаваемая шихта, например известняк, глина, песок и т.п., переносится во вращающуюся обжиговую печь 12 конвейерной лентой переменной скорости 24. Если используется влажный шлам, то конвейерная лента переменной скорости 24 будет транспортировать шихту на мельницу 26, а с мельницы 26 - на загрузочную сторону 16 вращающейся обжиговой печи 12. Подаваемая шихта движется в потоке 28 через вращающуюся обжиговую печь 12 по направлению к пламени 22. Во вращающейся обжиговой печи 12 имеют место хорошо известные химические процессы, а цементный клинкер 30 выходит из нагревательной стороны 18 вращающейся обжиговой печи 12 для дальнейшей обработки. Приборы контроля загрязнения 32 и 34, хорошо известные в технике, находятся соответственно на нагревательной стороне и загрузочной стороне вращающейся обжиговой печи 12. На нагревательной стороне 18 из прибора контроля загрязнения 32 отходящие газы 38 выбрасываются в атмосферу, а использованные отходы 40 регенерируются.

На загрузочной стороне 16 оборудование для контроля загрязнения 34 удаляет отходящие газы 36, которые выбрасываются, и утилизирует отходы в 42.

В настоящем изобретении стальной шлак 44 переносится транспортирующим устройством 46, например конвейерной лентой переменной скорости, к шихте 48, которая подается через пылевой бункер 56 (фиг.2) на загрузочной стороне 16 вращающейся обжиговой печи 12. Контроллер 25 управляет скоростью конвейерных лент 24 и 46 так, что обеспечивается правильное соотношение стального шлака 44 относительно подаваемой шихты в зависимости от ее химического состава. Такое управление хорошо известно в технике и не будет обсуждаться подробно.

Фиг. 2 является схематичным изображением устройства для обеспечения раздельной загрузки во входную сторону вращающейся обжиговой печи 12 стального шлака и шихты.

На фиг. 2 можно видеть, что стальной шлак 50 сбрасывается в бункер 52 и переносится транспортирующей системой 54 вверх, где он складывается на ленту 55 с тем, чтобы пройти через пылевой бункер к входной стороне 16 вращающейся обжиговой печи 12. Загрузка материала во входную сторону обжиговой печи может быть выполнена любым хорошо известным способом. Подобным же образом подаваемая шихта 58 сбрасывается в бункер 60, из которого она переносится транспортирующими средствами 62 вверх и по ленте 64 сбрасывается в бункер 56 для загрузки во входную сторону 16 вращающейся обжиговой печи 12. Устройство как на фиг. 1, так и на фиг. 2 дает желаемые результаты.

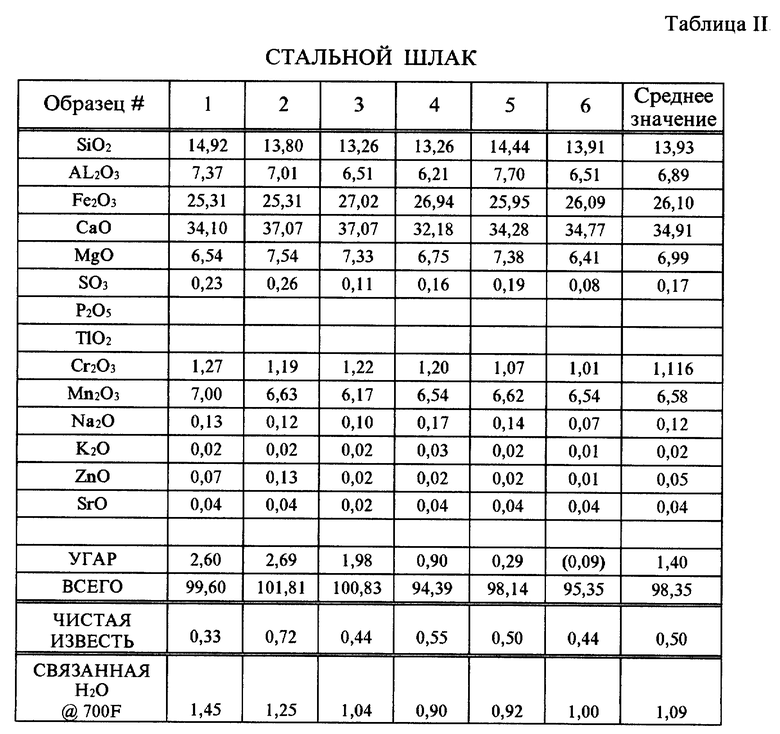

Табл. II представляет результаты химического анализа 6 образцов стального шлака, взятых наугад из отвала сырья. Конечно, химический анализ стального шлака может отличаться от значений в табл. II в зависимости от самого шлака.

Можно увидеть, что состав стального шлака очень однороден и удобен для производства цемента. Можно также увидеть, что в среднем свободная известь составляет 0,50%, а средние ПП (потери при прокаливании) составляют 1,40. Свободная влага составляет 1%, и связанная влага - 1%.

Рентгеновский дифракционный анализ стального шлака показывает, что соединение сильно офлюсовано бета (β) двухкальциевым силикатом 2CaO • SiO2(C2S). Это соединение может быть преобразовано в трехкальциевый силикат 3CaO • 2SiO2(C3S) в зоне прокаливания с использованием дополнительного CaO. Реакция проходит так: 2CaO • SiO2 + CaO + тепло ---> 3CaO • SiO2 • C3S является главным соединением, обеспечивающим прочность в цементе.

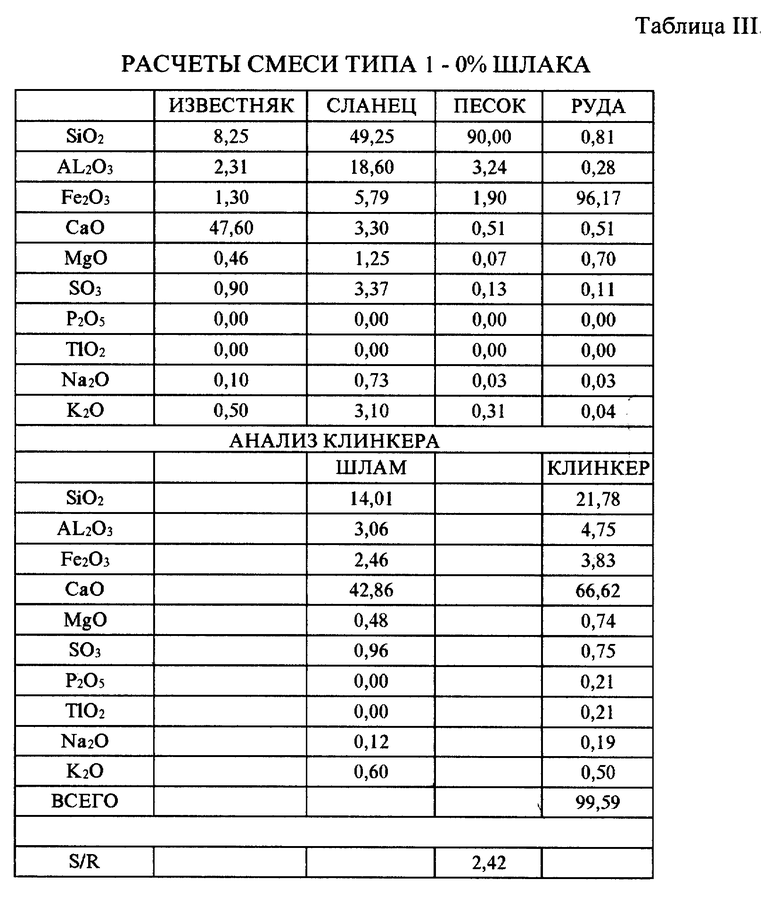

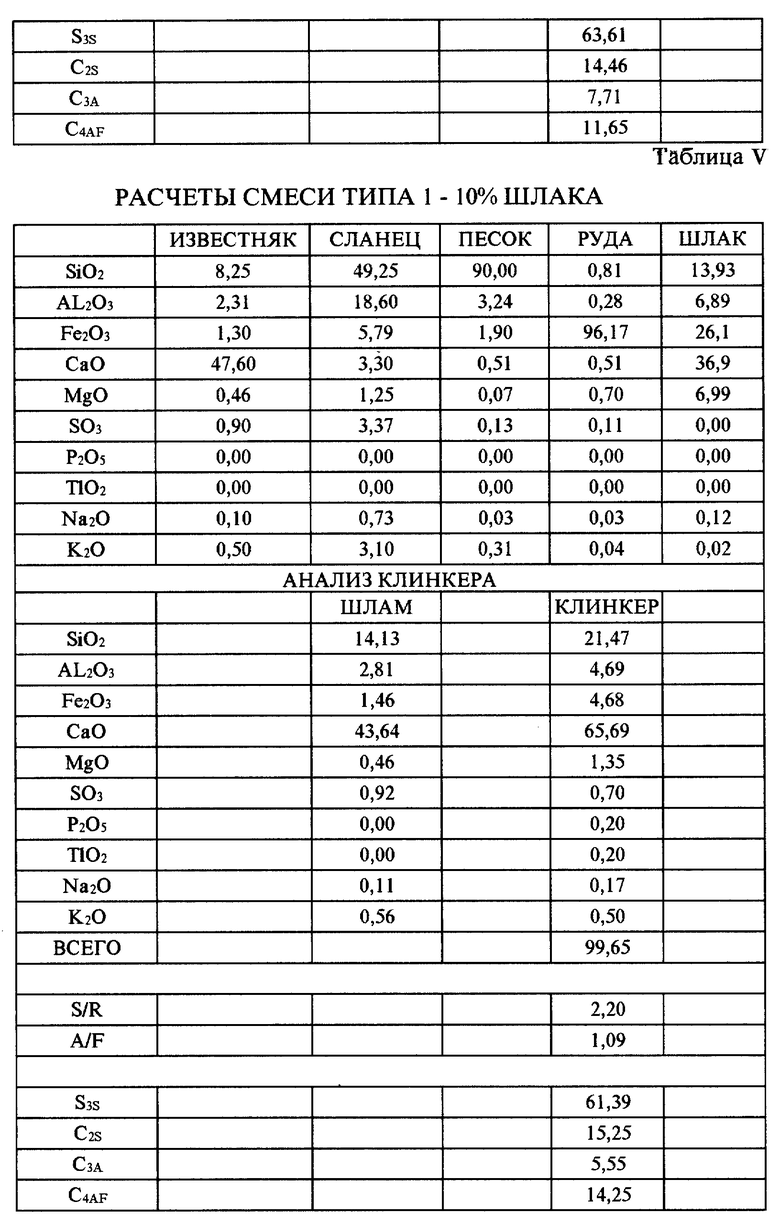

Табл. III демонстрирует типичные расчеты смесей для подаваемой шихты, имеющей 0% стального шлака, 89,67% известняка, 4,42% сланца, 4,92% песка и 0,99% руды.

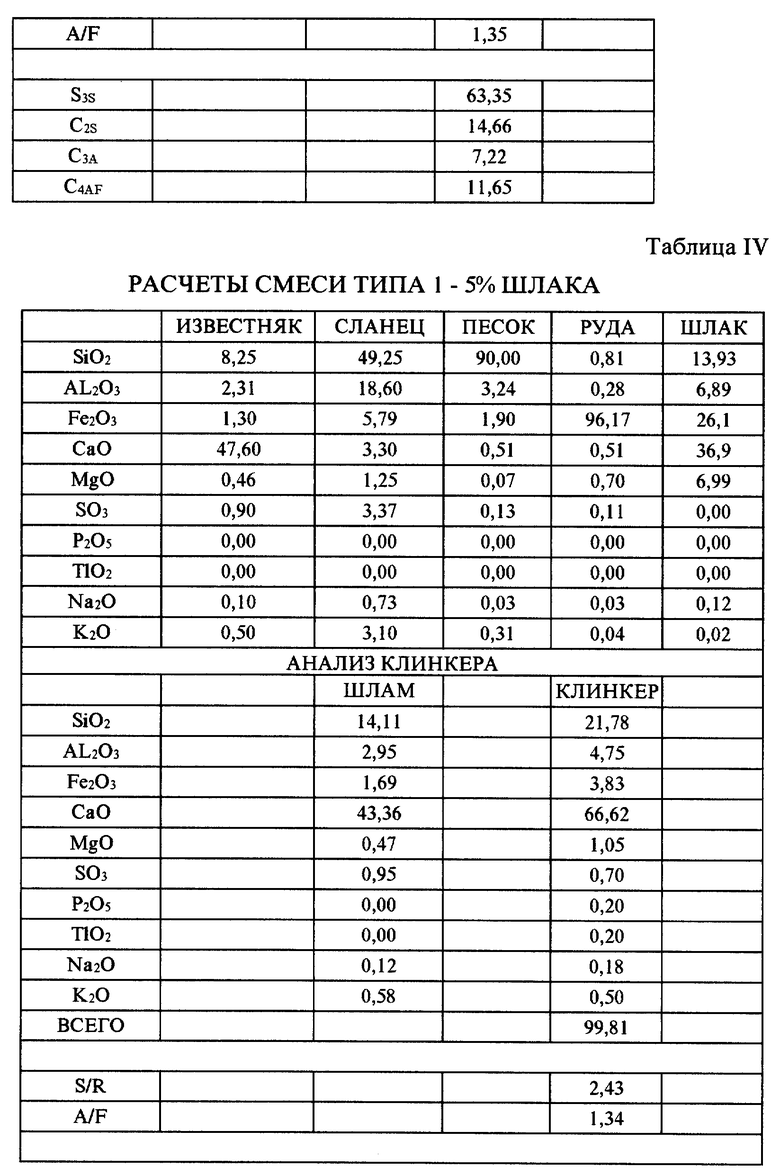

Табл. IV иллюстрирует расчеты смесей для подаваемой шихты, состоящей из 90,79% известняка, 3,64% сланца, 5,36% песка и 0,21% руды с добавлением 5% шлака, а табл. V иллюстрирует расчеты смесей для подаваемой шихты, состоящей из 91,43% известняка, 2,75% сланца, 5,82% песка и 0% руды с добавлением 10% шлака.

Очевидно из табл. III, IV и V можно видеть, что добавление шлака в качестве сырья удобно для производства цементного клинкера.

Фиг. 3 иллюстрирует процесс по настоящему изобретению, в котором подаваемая шихта и стальной шлак соединяются, как показано на фиг. 1, до поступления в обжиговую печь в ее загрузочной стороне. На стадии 76 шихта заготавливается, а на стадии 78 она соединяется со стальным шлаком, который на стадии 80 подвергся дроблению и просеиванию для получения максимального диаметра в 2 дюйма. Объединенный материал затем на стадии 82 поступает на загрузочную сторону вращающейся обжиговой печи.

На фиг. 4 технологический процесс загружает стальной шлак и шихту на загрузочную сторону вращающейся обжиговой печи раздельно, как показано на фиг. 2. В таком случае подаваемая шихта заготавливается на стадии 66 и на стадии 68 переносится транспортирующими средствами во входную или загрузочную часть вращающейся обжиговой печи. Стальной шлак на стадии 72 дробится и просеивается для получения максимального диаметра в 2 дюйма, а получающийся в результате продукт на стадии 74 передается во входную или загрузочную часть вращающейся обжиговой печи. На стадии 70 шихта и стальной шлак нагреваются во вращающейся обжиговой печи до тех пор, пока не образуется цементный клинкер.

Таким образом, раскрыт способ и устройство для создания цементного клинкера с добавлением грубого стального шлака, который загружается вместе с шихтой в загрузочную сторону вращающейся обжиговой печи. Грубый стальной шлак здесь определен как стальной шлак, который был раздроблен и просеян до максимального диаметра в 2 дюйма. Настоящим изобретением достигаются многие преимущества.

Не требуется ни тонкого измельчения, ни распыления или превращения шлака в порошок. Большие количества грубого шлака с размерами частиц до 2 дюймов могут быть введены в состав цементного клинкера лишь с незначительными требуемыми химическими изменениями в обычном материале, загружаемом во вращающуюся обжиговую печь.

Не требуется осушки шлака. Присущая ему влажность в норме лежит от 1 до 6 процентов. В системе вращающейся обжиговой печи с влажным процессом обеспечиваются существенные снижение влажности и экономия. В системе вращающейся обжиговой печи с сухим процессом стальной шлак может быть осушен, но это не является необходимым.

Благодаря настоящему изобретению грубый стальной шлак может быть использован как часть исходной шихты в производстве цементного клинкера посредством вращающейся обжиговой печи. Стальной шлак и влажная (или сухая) подаваемая шихта вводятся в загрузочную сторону вращающейся обжиговой печи как раздельные материалы. Они также могут быть введены вместе в загрузочный вход обжиговой печи с предварительным смешиванием. Не наблюдалось закупорки обжиговой печи вследствие кольца шлама или наслоения клинкера. Во вращающихся обжиговых печах как с влажным, так и с сухим процессами грубый стальной шлак обладает чистящим действием на наслоение материала по мере продвижение через печь.

Лишь небольшие химические изменения требуются для обычной шихты с тем, чтобы приспособить стальной шлак. Это обычно означает, что подаваемая шихта должна быть более богатой по содержанию извести. Структура химического состава грубого стального шлака преобразуется в структуру желаемого цементного клинкера в течение тепловой обработки во вращающейся обжиговой печи за счет диффузии. Благодаря тому, что не требуется измельчения, распыления или превращения стального шлака в порошок, получается существенная экономия энергии при использовании настоящего изобретения в производстве цементного клинкера. Рост выхода продукции почти пропорционален количеству используемого стального шлака. Кроме того, условия окружающей среды при осуществлении процесса во вращающейся обжиговой печи улучшаются благодаря низкому содержанию летучих веществ в стальном шлаке. Далее, рециркуляция стального шлака улучшает окружающую среду и обеспечивает полезное использование стального шлака нежели стальной шлак, занимающий огромные площади земли для хранения. Таким образом, рециркуляция стального шлака улучшает окружающую среду и существенно снижает стоимость производства цемента.

Несмотря на то, что изобретение описано в связи с предпочтительным воплощением, нет намерения ограничить масштаб изобретения рамками частной представленной формы, а, наоборот, предполагается охватить такие альтернативы, модификации и эквиваленты, которые могут быть включены в соответствии с духом и масштабом изобретения, как определено прилагаемой формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2146660C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2552277C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2566159C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| ДОБАВКА ДЛЯ ГИДРАВЛИЧЕСКОГО ВЯЖУЩЕГО МАТЕРИАЛА НА ОСНОВЕ КЛИНКЕРА ИЗ БЕЛИТА И СУЛЬФОАЛЮМИНАТА-ФЕРРИТА КАЛЬЦИЯ | 2010 |

|

RU2547866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| УВЕЛИЧЕНИЕ ВЫХОДА ЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2288900C2 |

Изобретение относится к производству цементного клинкера в длинных вращающихся обжиговых печах путем подачи в загрузочную сторону обжиговой печи сырьевой шихты, содержащей известь, кроме того, в загрузочную сторону обжиговой печи подают стальной шлак с максимальным диаметром частиц в 2 дюйма. Причем шлак может быть подан в загрузочную сторону печи отдельно от шихты или после предварительного смешения с ней. Способ может быть реализован как в печах, работающих по мокрому способу, так и по мокрому способу, так и по сухому. Технический результат - возможность использования грубомолотого стального шлака при изготовлении цемента, что позволяет решить проблему шлакоудаления, при этом имеют место экономия энергии и улучшение условий окружающей среды. 5 з.п.ф-лы, 4 ил., 5 табл.

| БУТТ Ю.М | |||

| и др | |||

| Технология вяжущих веществ | |||

| - М.: Высшая школа, с | |||

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

| Способ получения цементного клинкера | 1988 |

|

SU1560499A1 |

| Способ получения цементного клинкера | 1973 |

|

SU513950A1 |

| Способ получения портландцементного клинкера | 1975 |

|

SU567697A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЕКТОРА ЛИНЕЙНОГО УСКОРЕНИЯ | 2005 |

|

RU2302009C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФИКСИРОВАННОГО РАСПРЕДЕЛЕНИЯ НАВЕДЕННОГО МАГНИТНОГО ПОЛЯ В МАГНИТНОЙ СТРУКТУРЕ, ФОРМИРУЕМОЙ В ИНТЕГРАЛЬНОЙ СХЕМЕ, И ИНТЕГРАЛЬНАЯ СХЕМА, СОДЕРЖАЩАЯ МАГНИТНУЮ СТРУКТУРУ | 2019 |

|

RU2723233C1 |

Авторы

Даты

2000-05-10—Публикация

1995-01-13—Подача