Изобретение относится к черной металлургии, а именно к способам передела ванадиевых чугунов в две стадии с получением на первой стадии ванадиевого шлака и углеродистого полупродукта, а на второй - стали.

Известная применяемая в промышленных условиях схема переработки ванадиевых чугунов включает дуплекс-процесс, на первой стадии которого получают товарный продукт - ванадиевый шлак, с использованием в процессе деванадации чугуна в качестве охладителя до 12% твердого чугуна и до 5% окалины в зависимости от температуры жидкого чугуна и содержания в нем кремния /1/. Применение в качестве охладителя дорогостоящего твердого чугуна значительно повышает себестоимость стали. При этом по сравнению с использованием в качестве охладителя только окалины, степень окисления ванадия и выход жидкого полупродукта (соответственно) снижаются, а продолжительность продувки возрастает.

Использование в качестве охладителя стального лома весьма затруднительно из-за скоротечности периода деванадации, который составляет обычно 5 - 8 мин. За это время стальной лом не успевает раствориться в расплаве, попадает в готовый ванадиевый шлак, что с одной стороны снижает выход годного, а с другой - ухудшает качество шлака, приводит к поломке оборудования (дробилок) при дальнейшей обработке ванадиевого шлака.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ передела ванадиевого чугуна дуплекс-процессом, включающий применение на первой стадии процесса стального лома в количестве 5 - 12% от массы жидкого чугуна при соотношении легковесного и общего количества лома (0,6 - 0,8) : 1 и нагретого до 400 - 700oC /2/. Способ обеспечивает преимущественное расплавление лома за период деванадации, однако требует определенных затрат на подготовку лома и его нагрев. При попадании в конвертер кусков тяжеловесного лома (слябов и др.) не всегда обеспечивается их полное расплавление, особенно при переработке низкокремнистных ванадиевых чугунов с пониженной исходной температурой, что приводит к повышенному количеству скрапа в товарном ванадиевом шлаке. К недостаткам указанного способа также следует отнести относительно низкие степень извлечения ванадия в товарный шлак и выход жидкого металла, повышенную продолжительность плавки, повышенный расход кислорода и топлива для подогрева лома.

Поставленная задача достигнуть стабильного расплавления лома при деванадации чугуна, увеличить выход жидкой стали при одновременном увеличении степени извлечения ванадия из чугуна в шлак, повысить качество шлака, в частности, увеличить отношения V/Fe.

Поставленная задача достигается тем, что в известном способе передела ванадиевого чугуна, включающем завалку в кислородный конвертер металлического лома, заливку чугуна, присадку окислителей - охладителей, продувку ванны окислительным газом с получением на первой стадии ванадиевого шлака и углеродистого полупродукта, а на второй стадии - передел полупродукта до стали, на первой стадии полученный в процессе рафинирования ванадиевого чугуна шлак оставляют в конвертере и накапливают от нескольких плавок, при этом на первой плавке цикла накопления шлака в конвертер перед заливкой чугуна загружают стальной лом в количестве 70 - 140 кг/(т чугуна), в процессе деванадации в расплав вводят прокатную окалину в количестве 20 - 40 кг (т чугуна), на последующих плавках цикла в конвертер вводят окалину в количестве 40 - 70 кг/(т чугуна).

Сущность заявляемого способа заключается в дифференцированной присадке в конвертер стального лома и окислителей-охладителей (прокатной окалины и неофлюсованных) окатышей по ходу цикла накопления шлака в процессе деванадации, обеспечивающие наиболее благоприятные термодинамические и кинетические условия процесса. Нерастворившийся в процессе деванадации на пятой плавке цикла накопления шлака стальной лом после слива углеродистого полупродукта из конвертера ошлаковывается полученным ванадиевым шлаком и на последующей плавке, находясь в нижних слоях расплава, играет роль зародышевого центра в процессе формирования зерен ванадиевого шпинелида, снижая диффузионные затруднения переносу ванадия в металле и увеличивая тем самым скорость и полноту окисления ванадия.

Использование в качестве окислителя-охладителя неофлюсованных ванадийсодержащих окатышей, в смеси с окалиной или вместо нее, вводит в образующийся ванадиевый шлак дополнительное количество ванадия, что увеличивает концентрацию V2O5 в шлаке и повышает отношение V/Fe, играющее в дальнейшем определяющее значение для технико-экономических показателей процесса при производстве сплавов и лигатур: увеличивается концентрация ванадия в сплавах, повышается производительность агрегатов, снижается себестоимость лигатур и сплавов.

При химическом переделе шлака увеличение отношения V/Fe сопровождается ростом производительности обжиговых печей.

Сопоставительный анализ заявляемого технического решения и способа - прототипа показывает, что предлагаемый способ отличается тем, что он гарантирует стабильное качество товарного ванадиевого шлака без присутствия в нем кусков металлического лома, обеспечивает повышение степени извлечения ванадия из чугуна в шлак до 94,7 - 95,7% (табл.) и соответственно увеличение абсолютной концентрации ванадия в шлаке, обеспечивает повышенное качество товарного ванадия шлака за счет существенного возрастания отношения V/Fe и увеличивает выход жидкой стали.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Предлагаемые параметры установлены экспериментальным путем при переделе ванадиевого чугуна в 160-т конвертерах с верхним кислородным дутьем с получением на первой стадии (деванадации) ванадиевого шлака и углеродистого полупродукта, а на второй - стали (3 сп). Перерабатывали ванадийсодержащий чугун, содержащий, %: C 4,5; V 0,47; Si 0,20; Mn 0,25; TiO 18; Cr 0,05; P 0,05; S 0,025, имеющий температуру 1300oC. Интенсивность подачи кислорода во время продувки находилась в пределах 380 - 420 м3/мин.

На первой стадии процесса металлолом присаживали в конвертер до заливки чугуна, а окалину вводили в расплав из тракта сыпучих на первых минутах процесса деванадации.

Углеродистый полупродукт, содержащий 3,2 - 3,6% C и имеющий температуру 1350 - 1400oC, переливали в другой конвертер, где его додували кислородом до стали. Полученный ванадиевый шлак скантовывали в шлаковую чашу, вывозили на шлаковый двор, осуществляли его дробление до фракции не более 40 мм в щековых дробилках и отправляли потребителям.

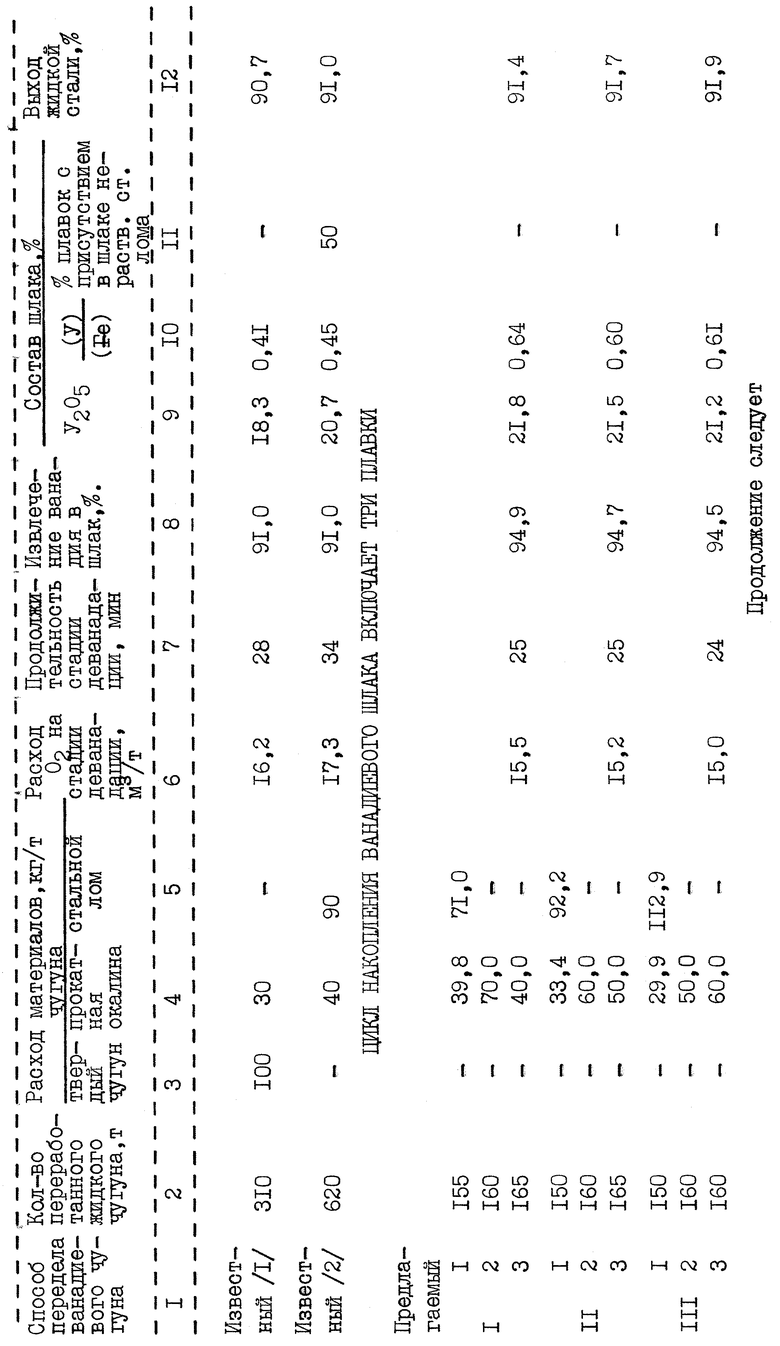

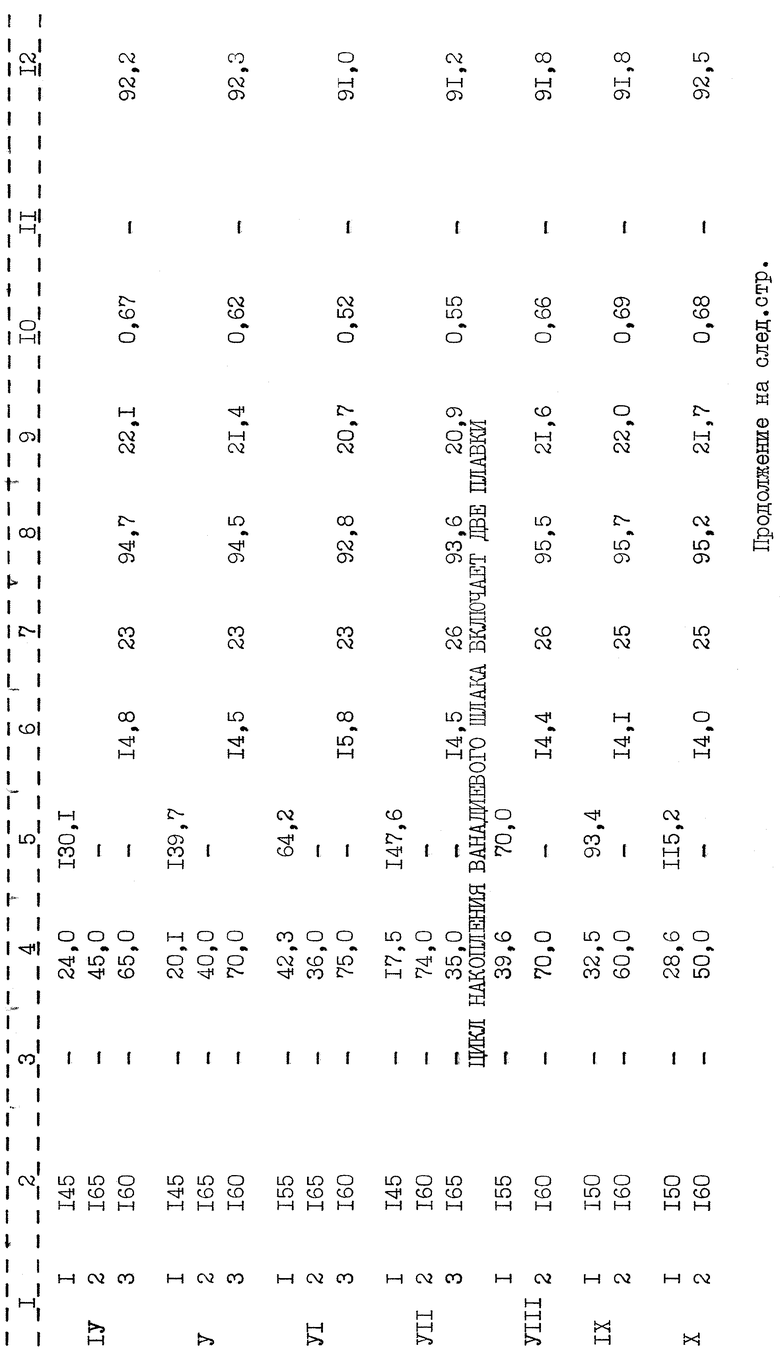

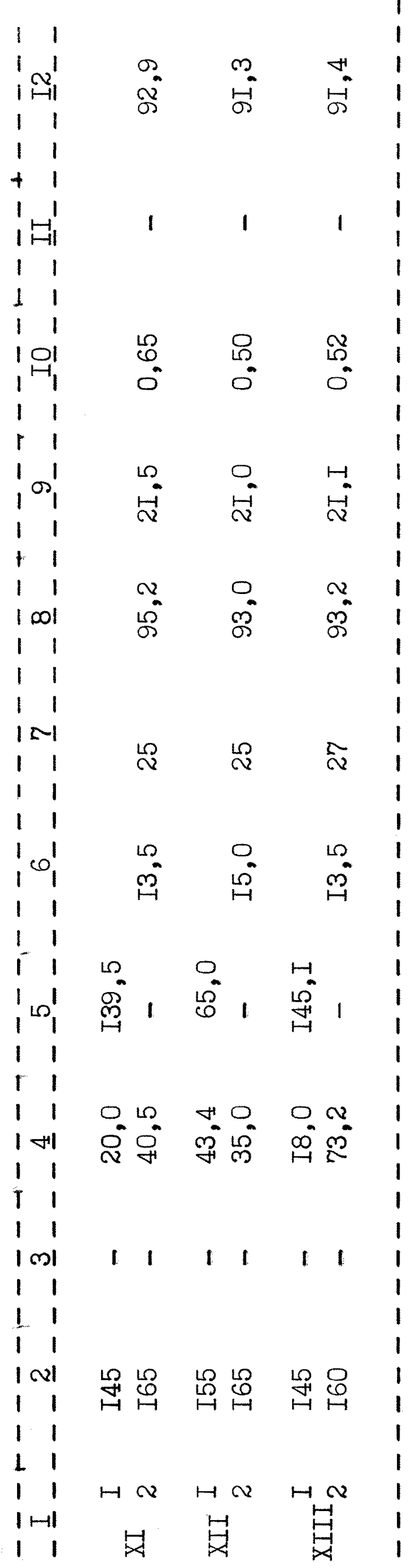

Показатели плавок ванадиевого чугуна, по известным и предлагаемому варианту, приведены в таблице.

Из таблицы промышленных испытаний предлагаемого способа следует, что по сравнению с известным способом - прототипом /2/ он позволяет улучшить качество ванадиевого шлака за счет отсутствия в нем кусков нерастворившегося метоллолома и повышения отношения (V)/(Fe) с 0,45 до 0,67 - 0,69, увеличить извлечение ванадия из чугуна в шлак на 3,4 - 4,7%, повысить выход жидкой стали на 0,4 - 1,9%, а также снизить продолжительность стадии деванадации и расход кислорода.

Выход за пределы оптимальных соотношений расхода лома и окалины на плавках цикла накопления ванадиевого шлака ухудшает термодинамические и кинетические условия процесса деванадации (цикл плавок VI, VII, XII, XIII, табл. ), что приводит к снижению показателей результатов испытаний предлагаемого способа.

В случае гарантированного текущей организацией производства цикла накопления ванадиевого шлака от трех и более плавок на второй плавке цикла в конвертер перед заливкой чугуна также загружают стальной лом в количестве 70 - 140 кг/(т чугуна), а в процессе деванадации в расплав вводят эквивалентно уменьшенное (с учетом, что часть лома на первой плавке нерастворилась за период деванадации) количество прокатной окалины (15 - 35 кг/т чугуна). В результате выход жидкой стали возрастает дополнительно еще на 0,5 - 0,6%.

Снижение расхода прокатной окалины на последней плавке цикла накопления шлака до 30 - 50 кг/т полупродукта позволяет на первой стадии процесса улучшить теплофизические параметры углеродистого полупродукта (повысить температуру и содержание углерода) без ухудшения качества ванадиевого шлака (за счет уменьшения окисленности шлака при увеличении температуры полупродукта) и сохранении степени извлечения ванадия из чугуна в шлак на уровне способа - прототипа /2/, что обеспечивает возможность использования лома в количестве 50 - 100 кг/т полупродукта на второй стадии процесса. В результате выход жидкой стали возрастает дополнительно еще на 0,3 - 0,5%.

Расход металлолома на второй стадии определяется тепловым балансом процесса. Увеличение количества металлолома свыше 100 кг/т полупродукта приводит к необходимости значительного передува плавок, что повышает окисленность шлака и металла и соответственно снижает выход жидкой стали, что фактически нивелирует преимущества данного приема. Нижний предел расхода лома (50 кг/т полупродукта) определяется заданной температурой стали, необходимой для разливки металла.

Использование в качестве окислителя-охладителя неофлюсованных качканарских окатышей, содержащих в среднем,%: 61 Feобщ; 0,58 - 0,60 V2O5; 1,0 CaO; 3,8 - 4,0 SiO2; 0,01 S; 0,01 P и 24 - 26% свободного кислорода, связанного с железом (как и в окалине), вместо окалины или в смеси с ней позволяет ввести в шлак дополнительное количество ванадия и повысить концентрацию V2O5 в шлаке на 0,8 - 1,2% (при использовании только окатышей). Присутствие в окатышах множества дисперсных титаномагнетитовых ванадийсодержащих кристалликов служит зародышами для формирования шпинделидных зерен и способствует окислению ванадия. В целом, как показали опытные плавки, в качестве окислителя-охладителя неофлюсованные качканарские окатыши являются равноценной заменой прокатной окалине.

Авторы предлагают назвать новое техническое решение "Способ передела ванадиевого чугуна НИКОМ-процессом" в связи с тем, что в металлургической практике принято называть новые процессоры с учетом наименования разрабатывающих данный метод фирм, например LWS - процесс.

Поскольку в будущем возможно использование подобного способа за рубежом, обозначение данного способа "НИКОМ-процесс" позволит закрепить авторитет и приоритет НТМК в России.

Источники информации, принятые во внимание

1. Лапицкий В.И. и др. Конвертерные процессы производства стали. - М.: Металлургия, 1970, с. 178.

2. Авторское свидетельство СССР N 1425213, кл. C 21 C 5/28, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ПРИ КОНВЕРТЕРНОМ ПЕРЕДЕЛЕ ПРИРОДНО-ЛЕГИРОВАННОГО ЧУГУНА | 2010 |

|

RU2442827C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

Изобретение относится к черной металлургии, а именно к способам передела ванадиевого чугуна дуплекс-процессом в кислородном конвертере. На первой стадии в процессе рафинирования ванадиевого чугуна получают углеродистый полупродукт и шлак который оставляют в конвертере и накапливают от нескольких плавок. На первой плавке цикла накопления шлака в конвертер перед заливкой чугуна загружают стальной лом в количестве 70-140 кг/т чугуна. В процессе деванадации в расплав вводят прокатную окалину (ПО) и/или неофлюсованные ванадийсодержащие окатыши (НВО) в количестве 20-40 кг/т чугуна, на последующих плавках цикла в конвертер вводят окалину в количестве 40-70 кг/т чугуна. При цикле накопления ванадиевого шлака от трех плавок и более на второй плавке цикла в конвертер перед заливкой чугуна загружают стальной лом в количестве 70-140 кг/т чугуна. В процессе деванадации в расплав вводят ПО и/или НВО в количестве 15-35 кг/т чугуна. На последней плавке цикла накопления шлака в конвертер вводят на первой стадии ПО и/или НВО в количестве 30-50 кг/т чугуна, а на второй стадии в конвертер перед заливкой полупродукта загружают стальной лом в количестве 50-100 кг/т полупродукта. Использование изобретения повышает извлечение ванадия из чугуна в шлак (выход ванадия в товарный шлак) и соответственно увеличивает абсолютную концентрацию ванадия в шлаке, улучшает качество товарного ванадиевого шлака и увеличивает выход жидкой стали. 2 з.п.ф-лы, 1 табл.

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

| Способ деванадации чугуна в конвертере | 1987 |

|

SU1541273A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| US 3579328 А, 18.05.71 | |||

| ВИБРОПЛОЩАДКА | 0 |

|

SU278501A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Лапицкий В.И | |||

| и др | |||

| Конвертерные процессы производства стали | |||

| - М.: Металлургия, 1970, с.178. | |||

Авторы

Даты

2000-04-27—Публикация

1999-03-01—Подача