Изобретение относится к машиностроению.

Известен способ прерывистого резания, при котором к обрабатываемой поверхности заготовки плотно прижимают более мягкий, чем обрабатываемый, материал (Заявка Японии 60-114410, заявлено 24.11.83, опубликовано 20.06.85, МКИ B 23 C 5/00).

Недостатком известного способа является неудовлетворительное качество обработанной поверхности жаропрочного сплава при чистовой обработке. Физико-механические свойства более мягкого материала не уточняются.

Наиболее близким по технической сущности является способ изготовления деталей с прерывистыми поверхностями, при котором деталь закрепляют в приспособлении, заполняют пустоты между прерывистыми поверхностями наполнителем, выбранным по физико-механическим свойствам, адекватным материалу детали, после чего осуществляют механическую обработку (а.с. СССР N 1590196, B 23 B 1/00, 1987).

Недостатком известного способа является неудовлетворительное качество обработанной поверхности жаропрочного сплава при чистовой обработке, физико-механические свойства наполнителя совпадают со свойствами основного металла.

Техническим результатом является улучшение качества обработанной поверхности жаропрочного сплава с прерывистыми поверхностями при чистовой обработке.

Технический результат достигается за счет того, что в способе изготовления детали с прерывистыми поверхностями из жаропрочного сплава, при котором пустоты между прерывистыми поверхностями заполняют наполнителем и осуществляют механическую обработку детали совместно с наполнителем, осуществляют чистовую обработку детали, а в качестве наполнителя выбирают высокопрочный чугун с шаровидным графитом, максимальный нарост которого образуется при скорости обработки жаропрочного сплава.

Известно, что при обработке металлов на режущей поверхности резца образуется нарост. При чистовой обработке явление нароста нежелательно, так как оно приводит к ухудшению качества обработанной поверхности. В зоне скоростей резания, соответствующих максимальной высоте нароста, наблюдается резкое увеличение шероховатости обработанной поверхности (В.Н. Бобров, Основы теории резания металлов, М. , Машиностроение, 1975, с. 105 - 113; С.Н. Филоненко, Резание металла, Киев. Техника, 1975, с. 39 - 45).

В предлагаемом техническом решении осуществляют чистовую обработку детали из жаропрочного сплава. В качестве наполнителя выбирают высокопрочный чугун с шаровидным графитом, максимальный нарост которого образуется при скорости обработки жаропрочного сплава. При резании высокопрочного чугуна с шаровидным графитом на контактные поверхности режущего инструмента выделяется графит, выполняющий функцию смазки при резании жаропрочного материала. При прерывистом резании нарост не удерживается и уносится стружкой. Уменьшается шероховатость обрабатываемой поверхности детали из жаропрочного сплава.

Известны способы определения высоты нароста по параметрам режима резания (С. Н. Филоненко, Резание металла, Киев, Техника, 1975, с. 42), измерению твердости металла по Бринелю (а.с. СССР 1618504, B 23 B 1/00, 1988), измерению термоЭДС в процессе резания металла (а.с. СССР 766747, B 23 B 1/00, 1978).

В предлагаемом техническом решении для оценки нароста используется шероховатость обработанной поверхности. Зависимость шероховатости от процесса наростообразования известна (В.А. Аршинов, Г.А. Алексеев. Резание металлов и режущий инструмент, М., Машиностроение, 1976, с. 59).

Известны способы снижения адгезионного схватывания застойной зоны заготовки с контактной поверхностью инструмента путем выхода инструмента через чугунные накладки (Г.С. Андреев. Повышение работоспособности режущего инструмента при периодическом резании, "Станки и инструмент", 1979, N 11, с. 31 - 33; а. с. СССР 1077722, B 23 D 41/02, 1982). В данных способах основным параметром является твердость чугуна. Состав и структура чугуна при реализации способа не учитываются.

В предлагаемом техническом решении используется высокопрочный чугун с шаровидным графитом. В процессе резания чугун с большим содержанием углерода выделяет на контактные поверхности режущего инструмента углерод (графит), что облегчает процесс резания (введение в зону резки сухой смазки).

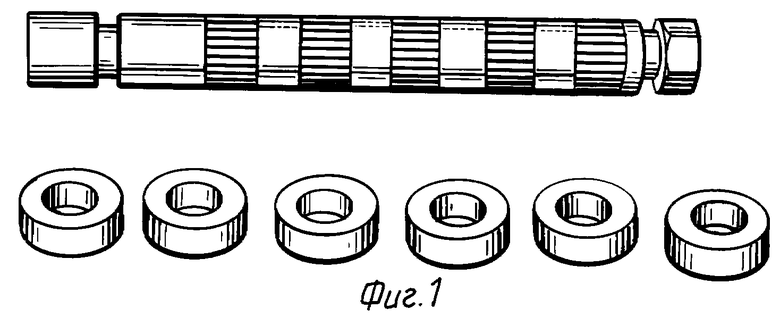

На фиг. 1 показана заготовка для определения шероховатости, состоящая из жаропрочного сплава и наполнителя;

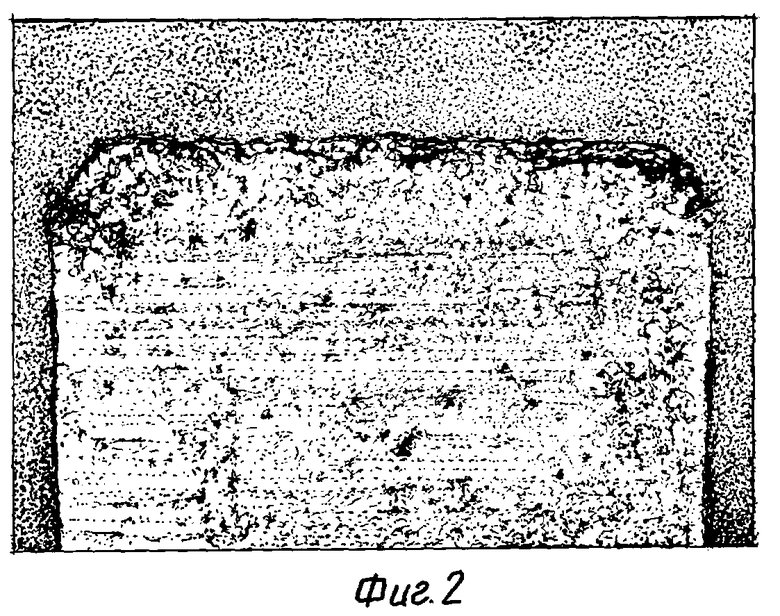

на фиг. 2 - вид передней поверхности резца из сплава ВК10-ОМ после обработки чугуна ВЧ-50-1,5 при V = 21 м/мин, S = 0,11 мм/об. Увеличено в 23 раза. Виден графит (черные точки).

Способ изготовления деталей с прерывистыми поверхностями из жаропрочных сплавов реализуется следующим образом.

Предварительно производят чистовую обработку резанием заготовки, состоящей из жаропрочного сплава и наполнителя, на низкой, средней и высокой скоростях резания жаропрочного сплава при постоянной глубине резания и подаче. Измеряют шероховатость обработанных участков и определяют наполнитель с максимальной шероховатостью для каждой скорости резания жаропрочного сплава. В качестве наполнителя выбирают высокопрочный чугун с шаровидным графитом марки ВЧ.

По технологии изготовления детали из жаропрочного сплава выбирают скорость резания (низкую, среднюю, высокую). Пустоты между прерывистыми поверхностями заполняют по прессовой посадке наполнителем с максимальной шероховатостью для данной скорости резания. Производят чистовую обработку детали совместно с наполнителем.

После окончания обработки наполнитель удаляют из пустот между прерывистыми поверхностями.

Пример конкретного выполнения.

Обрабатывают деталь из жаропрочного сплава ЭП741НП резцом из сплава ВК10-ОМ. Режимы резания: глубина резания 0,1 мм; подача 0,11 мм/об. Используют четырехпроцентную эмульсию "Пермол 6".

В качестве наполнителя выбирают высокопрочный чугун с шаровидным графитом: ВЧ-45-1,5; ВЧ-50-1,5; ВЧ-60-2; ВЧ-50-1,5 с термообработкой. Обработку ведут при скоростях резания 7,8; 14; 21; 28 м/мин.

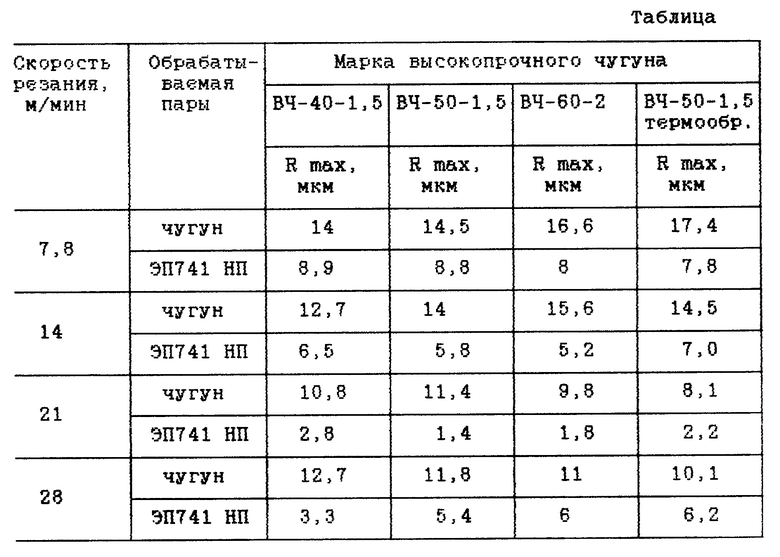

В таблице приведены значения Rmax на поверхности заготовки из жаропрочного сплава и на поверхности высокопрочного чугуна с шаровидным графитом.

По технологии изготовления детали из жаропрочного сплава выбирают скорость резания 21 м/мин. При данной скорости максимальное значение шероховатости на поверхности высокопрочного чугуна составляет Rmax = 11,4 мкм (чугун ВЧ-50-1,5). Данный чугун выбирают в качестве наполнителя. При совместной обработке жаропрочного сплава ЭП741НП и чугуна ВЧ-50-1,5 шероховатость на поверхности жаропрочного сплава минимальна (Rmax = 1,4 мкм).

По технологии изготовления детали из жаропрочного сплава выбирают скорость резания 7,8 м/мин. При данной скорости максимальное значение шероховатости на поверхности высокопрочного чугуна составляет Rmax = 17,4 мкм (чугун ВЧ-50-1,5 с термообработкой). Данный чугун выбирают в качестве наполнителя. При совместной обработке жаропрочного сплава ЭП741НП и чугуна ВЧ-50-1,5 с термообработкой шероховатость на поверхности жаропрочного сплава минимальна (Rmax = 7,8 мкм).

Данный способ изготовления детали из жаропрочного сплава с прерывистыми поверхностями позволяет улучшить качество обработанной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА ПОД ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2183544C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ | 2002 |

|

RU2220821C1 |

| СПОСОБ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2185939C1 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2164459C2 |

| СПОСОБ ШЛИФОВАНИЯ | 2001 |

|

RU2204470C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПОДАЧИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 2005 |

|

RU2303504C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2159696C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ОТЛИВКАХ | 2001 |

|

RU2204467C2 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2309035C2 |

Изобретение относится к машиностроению. Пустоты между прерывистыми поверхностями заполняют наполнителем и осуществляют механическую обработку детали совместно с наполнителем. Улучшение качества обработанной поверхности жаропрочного сплава с прерывистыми поверхностями при чистовой обработке достигается тем, что осуществляют чистовую обработку детали, а в качестве наполнителя выбирают высокопрочный чугун с шаровидным графитом, максимальный нарост которого образуется при скорости обработки жаропрочного сплава. 2 ил. , 1 табл.

Способ изготовления детали с прерывистыми поверхностями из жаропрочного сплава, при котором пустоты между прерывистыми поверхностями заполняют наполнителем и осуществляют механическую обработку детали совместно с наполнителем, отличающийся тем, что осуществляют чистовую обработку детали, а в качестве наполнителя выбирают высокопрочный чугун с шаровидным графитом, максимальный нарост которого образуется при скорости обработки жаропрочного сплава.

| Способ изготовления деталей с прерывистыми поверхностями | 1987 |

|

SU1590196A1 |

| Способ обработки сотовых заполнителей | 1979 |

|

SU848185A1 |

| Анализатор законов распределения | 1979 |

|

SU960845A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| БЕРСУДСКИЙ В.Е | |||

| и др | |||

| Технология изготовления сотовых авиационных конструкций | |||

| - М.: Машиностроение, 1975, с.266-272. | |||

Авторы

Даты

2000-05-20—Публикация

1999-04-13—Подача