Изобретение относится к черной металлургии, в частности к изготовлению путем горячей прокатки и термической обработки катанки из канатных сталей.

Известен способ изготовления проката, включающий горячую прокатку при температуре 900-1100оС, выдержку после выхода из чистовой клети стана, определяемую из выражения τ = (0,5 - 1,5) dпр2, циклическое охлаждение водой до 800-950оС и последующее регулируемое охлаждение на воздухе [1].

Недостатком этого способа является неполное развитие процессов рекристаллизации аустенита, вследствие чего перлит не имеет оптимальной дисперсности, а обезуглероженность - минимальной глубины.

Цель изобретения - повышение качества проката за счет уменьшения глубины обезуглероженного слоя и повышения дисперсности перлита.

Это достигается тем, что в способе изготовления проката после циклического охлаждения водой производят дополнительную выдержку в течение τ = (10 - 15)dпр2, где τ - время выдержки, с; dпр - диаметр проката, см.

Предложенный способ изготовления проката включает горячую прокатку при температуре 900-1100оС, выдержку после выхода из чистовой клети стана, определяемую из выражения τ = (0,5 - 1,5)dпр2, циклическое охлаждение водой до 800-950оС, после чего производят дополнительную выдержку в течение τ = (10 - 15)dпр2 и последующее регулируемое охлаждение на воздухе.

При дополнительной выдержке менее 10˙dпр2 не происходит в достаточной мере роста аустенитного зерна, вследствие чего прокат имеет дисперсность перлита (площадь, занимаемую перлитом балла 1) меньшую, а обезуглероженность - большую по сравнению с требованиями ТУ 14-1-4752-89 "Катанка сорбитизированная из высокочистой стали для металлокорда".

Выдержка в течение времени, большего 15˙dпр2, нецелесообразно ввиду того, что структура и обезуглероженность, достигнув оптимальных показателей, нормируемых ТУ 14-1-4752-89, далее практически не меняются, а производительность процесса начинает снижаться.

При изготовлении проката по предлагаемому способу благодаря применению дополнительной выдержки после водяного охлаждения возможно расширение области применения изобретения, например, на катанку из канатных сталей. При этом предложенные параметры выдержки обеспечивают получение структуры сорбитообразного (мелкодисперсного) перлита и уменьшение обезуглероженности, что обеспечивает выполнение требований ТУ 14-1-4752-89.

П р и м е р. В потоке мелкосортно-проволочного стана 320/150 Белорусского металлургического завода при скорости прокатки 80 м/с изготовляли катанки из стали 70 (0,73% С) для металлокорда диаметром 5,5 мм (0,55 см).

Катанку изготовляли следующим образом: горячая прокатка при температуре 1000оС, выдержка после выхода проката из чистового блока в течение 0,45 с (соответствует 1,5˙dпр2), циклическое водяное охлаждение до температуры 850оС, дополнительная выдержка в течение 2,7; 3,0; 3,6; 4,5 и 5,0 с (соответствует 9.dпр2; 10˙dпр2; 12˙dпр2; 15˙dпр2 и 16,5˙dпр2) и последующее принудительное воздушное охлаждение (обдув вентиляторами) разложенных витков на движущемся транспорте.

Зона принудительного воздушного охлаждения расположена на расстоянии ≈ 3,5 м от виткообразователя.

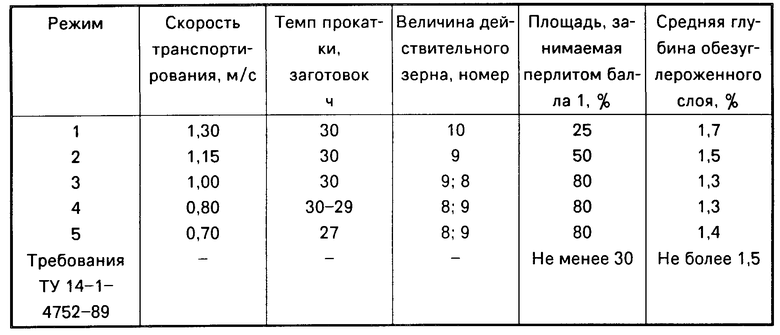

Время дополнительной выдержки после водяного охлаждения регулировали путем изменения скорости движения транспортера: 1,30; 1,15; 1,00; 0,80 и 0,70 м/с (соответствует выдержкам 2,7; 3,0; 3,6; 4,5 и 5,0 с).

Результаты исследования катанки, изготовленной по известному (режиму 1) и предлагаемому способу (режимы 2-5), приведены в таблице.

Из приведенных в таблице данных следует, что при изготовлении проката (известный способ), режим 1, не обеспечивается выполнение требований ТУ 14-1-4752-89 к катанке для металлокорда. Это обусловлено недостаточным развитием процессов собирательной рекристаллизации, в результате чего сталь имеет мелкое аустенитное зерно и, как следствие этого, дисперсность перлита и обезуглероженность, не соответствующие нормативным требованиям.

При изготовлении проката по предлагаемому способу, режимы 2-4, предусматривающему дополнительную выдержку при температуре 850оС в течение 3,0 (10˙dпр2); 3,6 (12˙dпр2) и 4,5(15˙dпр2) с, качественные характеристики катанки полностью соответствуют требованиям ТУ 14-1-4752-89.

Выдержка в течение времени, большего 4,5 с, например 5,0 с, режим 5, нецелесообразна, так как не обеспечивает существенного улучшения микроструктурных характеристик и, кроме того, приводит к снижению производительности стана (темп прокатки снижается с 30 до 27 заготовок/ч).

Таким образом, введение дополнительной выдержки в технологию изготовления проката позволяет pасшиpить область его применения, например, на катанку из канатных сталей и обеспечить как снижение обезуглероженности, так и повышение дисперсности перлита (увеличение площади, занимаемой перлитом балла 1) за счет получения в прокате более крупного аустенитного зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 2001 |

|

RU2212960C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| СПОСОБ ПРОКАТКИ РЕССОРНО-ПРУЖИННЫХ СТАЛЕЙ НА НЕПРЕРЫВНОМ СОРТОВОМ СТАНЕ | 1992 |

|

RU2038877C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2212458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2199593C2 |

| КАТАНКА ДЛЯ МЕТАЛЛОКОРДА | 1992 |

|

RU2034052C1 |

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| Способ обработки проката | 1986 |

|

SU1379318A1 |

| Способ изготовления проката | 1989 |

|

SU1650720A1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТА ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1992 |

|

RU2040558C1 |

Область использования: черная металлургия, а именно изготовление путем горячей прокатки и термической обработки. Сущность изобретения: катанку из стали 70 диаметром 5,5 мм прокатывают при температуре 1000°С, выдерживают в течение 0,45 с, циклически охлаждают водой до 850°С, дополнительно выдерживают в течение 3,6 с, окончательное охлаждение выполняют обдувом воздуха. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА, включающий горячую прокатку при 900 - 1100oС, охлаждение водой до 800 - 950oС и последующее охлаждение на воздухе, отличающийся тем, что при 800 - 950oС осуществляют выдержку в течение (10 - 15)d2, где d - диаметр проката.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления проката | 1989 |

|

SU1650720A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1990-03-20—Подача