Изобретение относится к области черной и цветной металлургии, в частности к производству чугуна в доменных печах и производству никелевого штейна в шахтных печах.

Известен способ переработки окисленных никельсодержащих материалов [1], включающий ввод в шихту агломерации топлива и шлаков металлургического производства в качестве флюса, смешивание компонентов шихты, спекание с получением агломерата и его последующую плавку. В качестве флюса в шихту агломерации вводят шлаки отвальные или оборотные конвертерные шлаки никелевого производства крупностью 30 мм, с содержанием Ni=0,11-2,0%, Co=0,06-0,35%, отношением FeO/SiO2= 1,8-2,4 и количестве, обеспечивающем отношение FeO/SiO2 в готовом агломерате 0,5-0,8.

Недостатком способа является высокое содержание железа в шихте, при котором невозможно получение доменного ферроникеля с содержанием никеля более 5%.

Известен также способ получения ферроникеля [2], включающий загрузку в электропечь окисленной никелевой руды, подачу углеродсодержащего восстановителя, плавку руды с получением бедного ферроникеля с содержанием никеля менее 8%. Окисленную никелевую руду загружают также во вторую электропечь, в которую подают полученный в первой электропечи бедный ферроникель, и осуществляют плавку руды с образованием обогащенного ферроникеля более 15%, при этом соотношение содержания металлического железа в бедном ферроникеле и содержание трехвалентного железа в окисленной руде, загружаемой во вторую электропечь, составляет 1:(1,5-2,5). Для получения бедного ферроникеля используют магнезиальную или смешанную руду, а для получения обогащенного ферроникеля - железистую.

Недостатком способа являются высокие энергетические затраты и себестоимость производства ферроникеля.

Наиболее близким по технической сущности и достигаемому результату является способ выплавки ферроникеля в доменной печи [3], который предусматривает использование неофлюсованного агломерата с основностью CaO/SiO2= 0,04-0,1, при этом соотношение Fe/Ni составляет 13,5-27. Печь оборудована 6 воздушными фурмами диаметром 120 мм, и воздух в печь подавался через все фурмы. Выпуск продуктов плавки осуществляли через одну чугунную и одну шлаковую летки. Кратность шлака к чугуну составляла 5,66. Полученный по этому способу ферроникель содержал 4,2-5,5%Ni.

Недостатком способа являются высокие энергетические затраты и себестоимость производства ферроникеля, а также невозможность использования магнезиальной руды для производства богатого ферроникеля.

Задачей изобретения является уменьшение энергетических затрат и себестоимости производства при использовании магнезиальной никелевой руды для производства доменного ферроникеля с содержанием никеля более 8%.

Поставленная задача достигается тем, что в известном способе, включающем подготовку и агломерацию руды, загрузку полученного агломерата в печь вместе с коксом, подачу нагретого дутья через воздушные фурмы, плавку агломерата, выпуск продуктов плавки через шлаковую и чугунную летки, согласно изобретению перед агломерацией руду смешивают с горячим никелевым агломератом, офлюсовывают до основности CaO/SiO2=0,4-0,6 и поддерживают соотношение Fe/Ni в пределах 6-12, при этом при плавке агломерата закрывают две воздушные фурмы в районе шлаковой летки и выпускают продукты плавки через шлаковую и чугунную летки в соотношении (5-9)/1.

Предварительное смешивание магнезиальной никелевой руды с горячим никелевым агломератом способствует повышению прочности агломерата и снижает выход мелочи в готовом агломерате.

Степень офлюсования агломерата обусловлена энергетическими затратами и качеством получаемого ферроникеля. При основности агломерата CaO/SiO2 менее 0,4 содержание серы в ферроникеле превышает требования сталеплавильного производства к ферросплавам. При основности агломерата CaO/SiO2 более 0,6 энергетические затраты на производство ферроникеля, в частности расход кокса, резко возрастают.

Поддержание соотношения Fe/Ni в пределах 6-12 обусловлено задачей получения ферроникеля с содержанием никеля более 8% и его себестоимостью. При соотношении Fe/Ni менее 6 возрастает себестоимость доменного ферроникеля. При соотношении Fe/Ni более 12 не удается получить сплав с содержанием никеля более 8%.

Закрытие воздушных фурм в районе шлаковой летки способствует уменьшению потерь металла со шлаком, выпускаемым через шлаковую летку. При таком ведении процесса организуется отстой продуктов плавки и дополнительное осаждение металла в горне. Уменьшение потерь металла со шлаком способствует снижению энергетических затрат на производство ферроникеля.

Выпуск продуктов плавки через шлаковую и чугунную летки в соотношении (5-9)/1 обусловлен расчетным соотношением металла и шлака и снижением энергетических затрат. При соотношении выпусков менее 5/1 возрастают энергетические затраты на производство ферроникеля (расход кокса). При соотношении выпусков более 9/1 количество металла превышает необходимое для обеспечения такого соотношения количество шлака и нарушается ровность хода доменной печи.

Сравнительный анализ заявляемого технического решения с прототипом показал, что способ получения доменного ферроникеля отличается от известного тем, что перед агломерацией руду смешивают с горячим никелевым агломератом, офлюсовывают до основности CaO/SiO2=0,4-0,6, а соотношение Fe/Ni поддерживают в пределах 6-12, причем при плавке агломерата в доменной печи закрывают две воздушные фурмы в районе шлаковой летки, а продукты плавки выпускают через шлаковую и чугунную летки в соотношении (5-9)/1. Таким образом, заявляемая шихта соответствует критерию "новизна".

Анализ известных в технической и патентной литературе источников не выявил применение заявленных признаков с целью уменьшения энергетических затрат и себестоимости производства при использовании магнезиальной никелевой руды для производства доменного ферроникеля.

Пример конкретного выполнения.

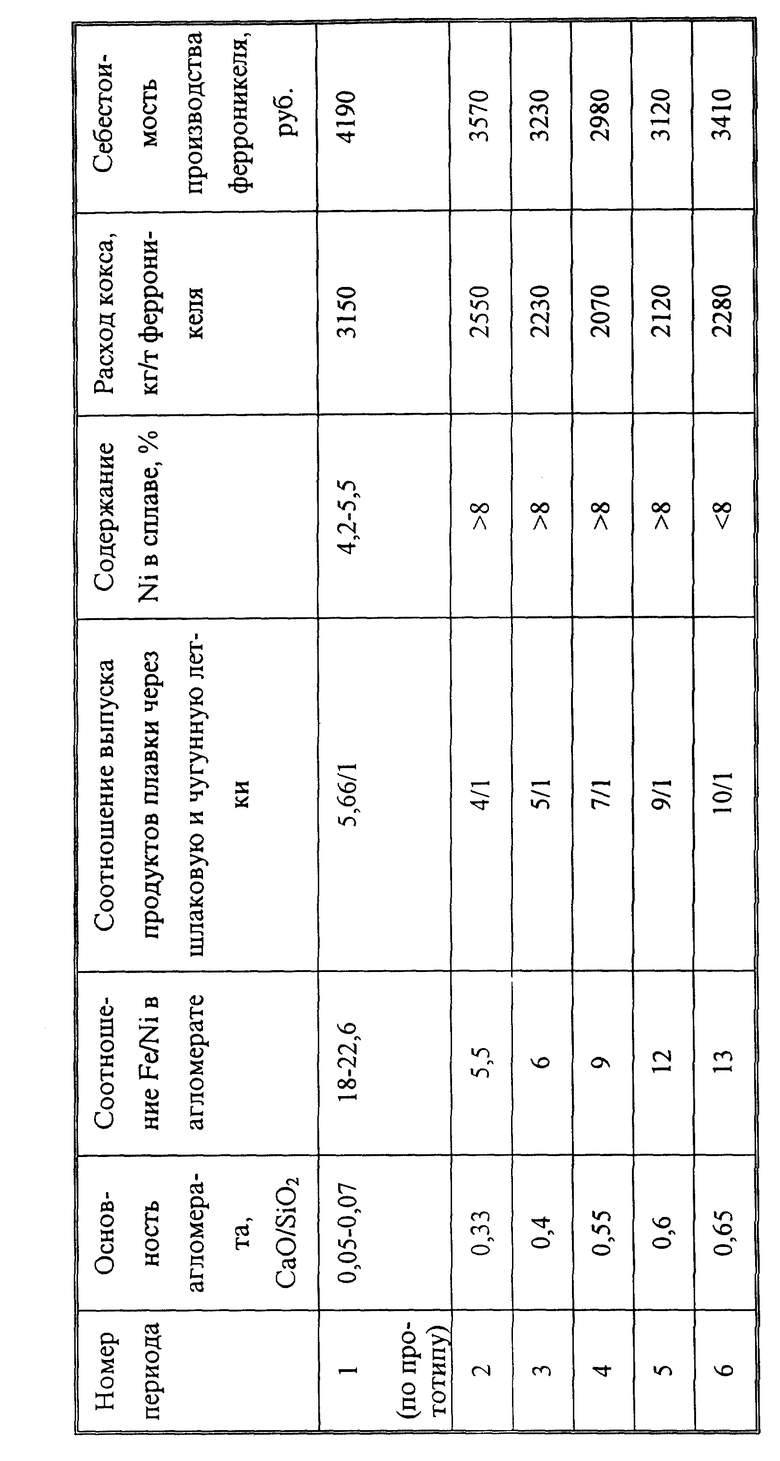

Магнезиальную никелевую руду, содержащую (%): Feобщ - 6-14, Ni - 0,8-1,6, Cr2O3 - 0,3-0,95, CaO - 1,34-3,92, MgO - 14,7-17,9, SiO2 - 41,5-46,3, Al2O3 - 2,8-3,7, предварительно смешивали с горячим никелевым агломератом, дробили, смешивали с известняком и коксиком в заданном соотношении и спекали на агломашине площадью спекания 50 м2. Дозированием компонентов шихты обеспечивали основность агломерата в пределах 0,33-0,65. Соотношение Fe/Ni в агломерате поддерживали в пределах 5,5-13 путем дозирования в аглошихту железосодержащей добавки. Агломерат выгружали в вагоны и перевозили в доменный цех. Агломерат и кокс загружали в доменную печь объемом 205 м3, куда также подавали нагретое дутье. Две воздушные фурмы в районе шлаковой летки перед началом плавки закрыли. Жидкие продукты плавки выпускали через шлаковую и чугунную летки, причем график выпусков обеспечивал выпуск через шлаковую и чугунную летки в соотношении (4-10)/1. Для сравнения результатов испытания проводили в 6 этапов с изменением параметров производства. После окончания кампании выполнили расчеты себестоимости и энергетических затрат на производство ферроникеля при разных параметрах производства. Результаты приведены в таблице.

Использование изобретения обеспечивает получение ферроникеля с содержанием никеля более 8%, при этом энергетические затраты (расход кокса) снижаются на 29,4-34,5% и себестоимость производства снижается на 22,9-28,9%.

Источники информации

1. Патент N2092587, патентообладатель АООТ "Южуралникель".

2. Патент N2088687, патентообладатель "Гинцветмет".

3. Цейдлер А.А. Металлургия меди и никеля. М.: Государст. научно-техн. изд-во литературы по черной и цветной металлургии, М, 1958, с. 250-287.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2132400C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2150519C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2151808C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2018 |

|

RU2682197C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2487170C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

Изобретение относится к области металлургии, в частности к производству чугуна в доменных печах и никелевого штейна в шахтных печах. Сущность изобретения: для производства доменного ферроникеля с содержанием никеля более 8% способ плавки магнезиальной никелевой руды включает подготовку руды, производство агломерата, его загрузку в печь вместе с коксом, подачу нагретого воздушного дутья и выпуск продуктов плавки, при этом перед агломерацией руду смешивают с горячим никелевым агломератом, офлюсовывают до основности CaO/SiO2 0,4-0,6, а отношение Fe/Ni поддерживают в пределах 6-12, причем при плавке агломерата в доменной печи закрывают две воздушные фурмы в районе шлаковой летки, а продукты плавки выпускают через шлаковую и чугунную летки в соотношении (5-9)/1. Использование изобретения обеспечит уменьшение энергетических затрат и себестоимости производства доменного ферроникеля. 1 табл.

Способ получения доменного ферроникеля из магнезиальной никелевой руды, включающий подготовку и агломерацию руды, загрузку полученного агломерата в печь вместе с коксом, подачу нагретого дутья через воздушные фурмы, плавку агломерата, выпуск продуктов плавки через шлаковую и чугунную летки, отличающийся тем, что перед агломерацией руду смешивают с горячим никелевым агломератом, офлюсовывают до основности CaO/SiO2 = 0,4-0,6 и поддерживают отношение Fe/Ni в пределах 6-12, при этом при плавке агломерата закрывают две воздушные фурмы в районе шлаковой летки и выпускают продукты плавки через шлаковую и чугунную летки в соотношении (5-9)/1.

| ЦЕЙДЛЕР А.А | |||

| Металлургия меди и никеля | |||

| - М.: Государственное научно-техническое изд-во литературы по черной и цветной металлургии, 1956, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 1995 |

|

RU2088687C1 |

| ГАСИК М.И | |||

| и другие | |||

| - Теория и технология производства ферросплавов | |||

| - М.: Металлургия, 1988, с | |||

| КОНТРОЛЬНЫЙ СИГНАЛЬНЫЙ ПРИБОР | 1921 |

|

SU594A1 |

| Способ получения ферроникеля | 1973 |

|

SU454256A1 |

| SU 1486523 A1, 15.06.1989. | |||

Авторы

Даты

2000-10-10—Публикация

1999-04-19—Подача