Область применения изобретения

Изобретение относится в основном к способу управления сроком службы металлических деталей с ограниченной выносливостью.

Это изобретение также относится к способу управления и увеличения срока службы металлических деталей с ограниченной выносливостью. В частности, это изобретение относится к способу управления, использующему неразрушающую методику измерений оставшегося полезного срока службы металлических деталей с ограниченной выносливостью путем определения остаточного напряжения при сжатии в критических поверхностях отдельных деталей. Используя способ настоящего изобретения, металлическую деталь либо удаляют из эксплуатации, либо повторно обрабатывают или восстанавливают для увеличения ее остаточного напряжения при сжатии, когда остаточное напряжение при сжатии снижается или падает ниже заданного значения. Это изобретение позволяет увеличить и надежность, и экономичность в управлении и эксплуатации газотурбинных двигателей и других агрегатов, содержащих металлические детали с ограниченной выносливостью путем обеспечения надежных средств неразрушающего измерения оставшегося срока службы металлических деталей с ограниченной выносливостью. Это изобретение особенно хорошо приспособлено для управления совокупностью металлических узлов с ограниченной выносливостью газотурбинных двигателей, включая двигатели летательных аппаратов и т.п. Используя этот способ настоящего изобретения для управления и измерения остаточного напряжения сжатия в таких узлах или деталях, теперь можно определять соответствующее время (т. е. до перманентного разрушения из-за возникновения трещин от остаточного растягивающего напряжения) для повторной обработки или восстановления деталей для увеличения или восстановления их остаточного напряжения сжатия для того, чтобы можно было увеличить срок службы детали или узла. Используя эти способы настоящего изобретения, общий срок службы совокупности узлов и деталей, используемых, например, в реактивных двигателях и газотурбинных двигателях, может быть максимально увеличен без существенного снижения надежности. Фактически настоящее изобретение может обеспечить и повышенную надежность, и повышенную экономичность в авиации и других отраслях промышленности.

Предшествующий уровень

Металлические компоненты или детали и узлы с ограниченной выносливостью газотурбинных двигателей или реактивных двигателей, или узлы других агрегатов, подверженные усталостному разрушению металла, должны быть тщательно выполнены для того, чтобы исключить разрушение в процессе эксплуатации. Повреждение или разрушение, например, критического компонента реактивного двигателя в процессе эксплуатации может привести в результате к потере жизни или другим катастрофическим обстоятельствам. В последнее время в авиационной промышленности (гражданской и военной) существуют три типа технологии управления или подходов, используемых для управления и обращения с компонентами или узлами и деталями агрегатов с ограниченной выносливостью для предотвращения возможных катастрофических разрушений вследствие усталости металла. Каждый из этих подходов пытается сбалансировать интересы безопасности и экономичности на основе имеющихся в распоряжении данных (см., например, С. Суреш "Усталость металлов", 1991, стр. 499-502 (S. Suresh, Fatique of Metal, 499-502 (1991)), в которой в основном обсуждены три наиболее широко используемых подхода.

Наиболее консервативный из этих подходов, часто называемый подходом "сохранения или безопасности жизни", основан на определении или оценке усталостной долговечности путем анализа и заслуживающего сравнения опыта и мастерства изготовителей двигателей. Этот подход пытается оценить или определить момент, когда ожидается повреждение или разрушение детали или узла в общей совокупности, имеющей наиболее короткий срок службы. Для этого компонента или узла после принятия соответствующего запаса прочности устанавливается произвольный момент изъятия из эксплуатации. Этот момент изъятия из эксплуатации обычно измеряется суммой стартовых циклов или часов. При достижении деталью момента изъятия ее изымают из эксплуатации и деформируют для предотвращения дальнейшего неразрешенного использования. Несмотря на то, что допуск на запас прочности является наибольшим, значительная часть экономически полезного срока службы таких деталей теряется. В действительности этот подход "сохранения или безопасности жизни" основан на и регулируется оценкой срока службы самой слабой детали или узла в общей совокупности.

Несколько менее консервативным способом управления является так называемый подход "ослабленной надежности". В этом подходе максимальный срок службы или эксплуатации определяется суммой накопленных часов или циклов (если они короче) эксплуатации, при которой обнаруживают первую трещину в реальной детали (например, колесе или цилиндрическом роторе, используемом в компрессоре, турбине или двигателе) в совокупности аналогичных или подобных деталей. Когда в детали развивается такая трещина, ее накопленный срок службы или эксплуатации (в часах или циклах) эффективно используют для определения срока службы всех подобных деталей в совокупности. Если позднее находят деталь, в которой трещина развивается в более короткое время, то эту деталь затем используют для повторного определения (или укорочения) приемлемого предела срока службы всей совокупности. Когда деталь достигает принятого для нее допустимого срока службы, она изымается из эксплуатации и деформируется для предотвращения дальнейшего использования. Фактически этот подход "ослабленной надежности" также основан на и регулируется наиболее слабой деталью или узлом в общей совокупности. Множество деталей могут иметь еще многочасовой срок безопасной и полезной эксплуатации, остающийся после окончания срока службы этой самой слабой детали. Но поскольку полезный и надежный срок службы этих деталей нельзя надежно определить, они должны быть изъяты из эксплуатации в интересах безопасности. Этот подход "ослабленной надежности" обычно используют на авиалиниях для устаревшего флота, где низкоцикличные усталостные трещины могут быть обнаружены в соответствующих узлах совокупностей (популяций). При отсутствии достаточных эксплуатационных данных обычно используют более консервативный подход "сохранения или безопасности жизни". Однако, при каждом подходе детали, имеющие еще много часов безопасной и надежной эксплуатации, должны быть изъяты из эксплуатации.

В последнее время в ВВС США успешно принята еще менее консервативная методика управления, так называемый подход "изъятия по причине", для бережного обращения с некоторыми критическими узлами двигателей. В этом подходе детали периодически проверяют неразрушающим способом, используя, например, методику проникающей флуоресценции или методику проницания магнитным потоком. При обнаружении трещины эту деталь, но только эту деталь, немедленно изымают из эксплуатации. Другие детали, даже если они имеют суммарное время службы, равное или большее, чем время службы изымаемой детали, продолжают использоваться до тех пор, пока в них не развивается реальная трещина. Для безопасной эксплуатации этот подход требует периодических и частых проверок отдельных деталей. Обычно, когда детали стареют, частота проверок должна возрастать. В любом случае частота проверок должна быть такой, чтобы промежуток времени между проверками был меньше, предпочтительнее, за счет запаса прочности, чем промежуток времени, обычно требуемый для дальнейшего разрушения возможной трещины до момента действительного разрушения. Хотя этот подход может привести к более частым срывам при проверке отдельных деталей, возможная экономия, основанная на достижении, или, по крайней мере, приближении к максимальному сроку службы отдельных деталей, может быть огромной. Основным недостатком этого подхода является то, что он полагается на обнаружение реальной трещины в детали. Поэтому этот подход обычно непригоден для деталей, в которых образование трещины не может быть обнаружено надежным и последовательным способом. Когда трещина уже образовалась, деталь в действительности содержит постоянный необратимый дефект, который, в конечном счете, ведет к повреждению, возможно катастрофическому разрушению до тех пор, пока эта деталь не будет своевременно изъята из эксплуатации. Кроме того, этот подход, конечно, непригоден для использования в том случае, когда средний промежуток времени между первоначальным распространением открывающейся трещины и повреждением или разрушением детали является относительно коротким. Более того, в деталях, в которых реальное повреждение обычно не следует очень быстро после развития трещины, если такая трещина развилась вскоре после проверки, риск повреждения или разрушения в процессе реальной эксплуатации возрастает только потому, что продолжительность времени, в течение которого эта деталь работает с дефектом, возрастает до максимума. Поэтому этот способ имеет повышенную аварийную опасность в сравнении с подходами "безопасной жизни" и "ослабленной надежности". Эта повышенная опасность, хотя, возможно, и небольшая, может еще быть значительной, поскольку моментом обнаружения является реальное образование открывающейся трещины. Чем дольше эта деталь остается в эксплуатации, когда трещина уже образовалась, тем больше опасность катастрофического разрушения.

Поэтому было бы желательно создать неразрушающие способы измерения остающегося срока службы или срока использования металлических деталей и узлов с ограниченной выносливостью прежде, чем начнется инициирование трещины или, по крайней мере, до того, как можно будет наблюдать реальную трещину (т.е. до того, как начнется перманентное и необратимое повреждение). Было также желательным создать способы, посредством которых эксплуатация или срок службы металлических деталей или узлов с ограниченной выносливостью может быть увеличен без значительного увеличения опасности катастрофического разрушения металлических узлов и деталей в процессе эксплуатации. Такие способы должны обеспечить повышенную надежность и повышенную экономичность для авиационной промышленности (гражданской и военной). Способ согласно настоящему изобретению обеспечивает такие усовершенствованные способы.

Краткое изложение изобретения

Настоящее изобретение относится к способам управления или обращения с совокупностью у металлических деталей и узлов с ограниченной выносливостью. Это изобретение также относится к способам определения оставшегося срока службы отдельных металлических деталей и узлов с ограниченной выносливостью. Металлические компоненты (узлы и детали), подлежащие управлению посредством настоящего изобретения, включают металлические компоненты, имеющие относительно высокий уровень остаточного напряжения сжатия при изготовлении и которые подвержены усталостному разрушению. Относительно высокое остаточное напряжение сжатия такого металлического компонента при его изготовлении может быть результатом реального производственного процесса и/или последующей обработки металлического компонента путем дробеструйной нагартовки или других способов холодной обработки после фактического изготовления для увеличения остаточного напряжения сжатия. Предпочтительнее, остаточное напряжение сжатия по изготовлении составляет от около 50000 до 200000 фунтов на квадратный дюйм (3515,5 - 14062 кг/см2) и более предпочтительно от 150000 до 180000 фунтов на квадратный дюйм (10546,5 - 12655,8 кг/см2). Компоненты, имеющие остаточное напряжение сжатия выше или ниже, чем эти пределы, конечно, могут управляться посредством способов настоящего изобретения. Однако компоненты по изготовлению должны иметь остаточное напряжение сжатия, достаточное для их использования по назначению. При использовании способов настоящего изобретения ожидается повышение как надежности, так и экономичности управления такими металлическими компонентами (узлами и деталями).

Усталостное разрушение в металлических компонентах (узлах и деталях) почти всегда развивается из трещин, образующихся в поверхностном слое металлического компонента (узла или детали, подверженных воздействию сильно нагруженных сред). Для снижения вероятности образования трещин при изготовлении таких металлических узлов и деталей обычно очень озабочены тем, чтобы гарантировать то, что исходное остаточное напряжение в критических поверхностных слоях кристаллической структуры металла наступает при относительно высоком сжатии (часто до около 170000 фунтов на квадратный дюйм = 11952,7 кг/см2) или выше. В процессе эксплуатации в условиях высокой нагрузки и рабочих температур остаточное напряжение сжатия детали постепенно уменьшается со временем. Когда остаточное напряжение сжатия достигает нуля, эта тенденция продолжается и повышает остаточное растягивающее напряжение в этих зонах. Со временем остаточное растягивающее напряжение может возрасти до уровней, превышающих предел прочности на растяжение поверхности материала, и развиваются трещины. Такие трещины, оставшиеся в детали, при эксплуатации развиваются до тех пор, пока они не достигнут критической длины, при которой наступает момент катастрофического разрушения. Настоящее изобретение предусматривает способы обращения и управления металлическими деталями, посредством которых исключаются условия, включающие значительные остаточные растягивающие напряжения и инициирование трещин. Путем управления остаточным напряжением сжатия в областях высокой концентрации напряжения и поддержания металлического компонента (узла или детали) в условиях напряжения сжатия настоящее изобретение обеспечивает программу управления, которая не полагается ни на ожидаемое, ни на реальное образование трещин в качестве критерия управления.

В способе настоящего изобретения для измерения сохраняющегося остаточного напряжения сжатия в соответствующих металлических узлах и деталях используется неразрушающая методика (например, дифракция рентгеновских лучей). Когда остаточное напряжение сжатия отдельного компонента падает ниже заданного значения, эта деталь, но только эта деталь, эффективно сигнализирует о привлечении дополнительного внимания. Для металлических компонентов, имеющих остаточное напряжение ниже заданного значения, имеются по существу две альтернативы. В первой альтернативе металлические компоненты (узлы и детали) просто перманентно изымаются из эксплуатации. Во второй альтернативе металлический компонент (деталь или узел) повторно обрабатывается или восстанавливается (используя, например, дробеструйную нагартовку) для увеличения его остаточного напряжения сжатия и затем возвращается в эксплуатацию. Посредством периодической оценки таких металлических компонентов (узлов или деталей) с использованием способов настоящего изобретения срок службы общей совокупности металлических компонентов (узлов и деталей) может быть максимально увеличен надежным и эффективным способом.

Для металлических компонентов (деталей и узлов), имеющих остаточное напряжение сжатия выше, чем заданное значение, можно определить оставшийся срок службы этого узла или детали. Чем больше разность между измеренным остаточным напряжением сжатия и заданным значением, тем более продолжительным должен быть оставшийся срок службы этого узла или детали. Такая информация должна быть полезной (особенно при рассмотрении исторических данных для совокупности или популяции, которые становятся доступными со временем) при подборе узлов и деталей для использования в определенных двигателях или применениях (например, при подборе узлов и деталей, которые имеют сравнимые оставшиеся сроки службы) или при плановых, текущих разборках и профилактических осмотрах.

Одной из задач настоящего изобретения является создание способа управления совокупностью или популяцией металлических деталей для определения момента изъятия отдельных металлических деталей из эксплуатации, при этом упомянутые металлические детали изготовлены с относительно высокими уровнями остаточного напряжения сжатия и упомянутые металлические детали подвержены усталостному разрушению, включающего этапы:

(1) выбор отдельных деталей из совокупности (популяций);

(2) определение оставшегося остаточного напряжения сжатия на поверхности выбранной отдельной металлической детали в одной или более зонах концентрации напряжений, используя методику дифракции рентгеновских лучей; и

(3) изъятие выбранных отдельных металлических деталей из эксплуатации, если оставшееся остаточное напряжение сжатия, измеренное в одной или более зонах концентрации, падает ниже заданного значения.

Другой задачей настоящего изобретения является создание способа управления совокупностью (популяцией) металлических деталей для увеличения срока службы отдельных металлических деталей в совокупности, при этом упомянутые металлические детали изготавливают с относительно высокими уровнями остаточного напряжения сжатия и упомянутые металлические детали подвергаются усталостному разрушению в процессе эксплуатации, включающего для каждой отдельной детали в совокупности:

(1) изъятие отдельной металлической детали в совокупности из эксплуатации;

(2) измерение оставшегося остаточного напряжения сжатия отдельной металлической детали в одной или более зонах концентрации напряжений, используя методику дифракции рентгеновских лучей;

(3) сравнивание оставшегося остаточного напряжения сжатия, измеренного в одной или более зонах концентрации напряжений с заданным значением; и

(4) если оставшееся остаточное напряжение сжатия остается выше заданного значения, возвращение отдельной металлической детали в эксплуатацию; или

(5) если оставшееся остаточное напряжение сжатия равно или ниже заданного значения, повторную обработку или восстановление отдельной металлической детали для увеличения остаточного напряжения сжатия до восстановленного уровня выше заданного значения и затем возвращение отдельной металлической детали в эксплуатацию.

Хотя настоящее изобретение, предпочтительнее, направлено на способы управления большими совокупностями металлических деталей аналогичного типа, его также можно использовать для испытания отдельных деталей. Так, например, настоящее изобретение может быть использовано для точечной проверки металлических деталей на протяжении всего ожидаемого срока службы как части работы по графику или планового профилактического осмотра или в процессе ремонтных или разборных операций, обусловленных авариями. Следовательно, еще одной задачей настоящего изобретения является создание способа определения того, когда изымать из эксплуатации металлическую деталь, при этом упомянутая металлическая деталь изготовлена с относительно высоким уровнем остаточного напряжения сжатия и упомянутая металлическая деталь подвержена воздействию усталостного разрушения, включающего:

(1) измерение оставшегося остаточного напряжения сжатия поверхности металлической детали в одной или более зонах концентрации напряжений, используя методику дифракции рентгеновских лучей;

(2) сравнение оставшегося остаточного напряжения сжатия, измеренного в одной или более зонах высокой концентрации напряжений, с заданным значением; и

(3) изъятие металлической детали из эксплуатации, если оставшееся остаточное напряжение сжатия, измеренное в одной или более зонах концентрации напряжений, меньше заданного значения.

Еще одной задачей настоящего изобретения является создание способа увеличения срока службы металлической детали, при этом упомянутая металлическая деталь изготовлена с относительно высоким уровнем остаточного напряжения сжатия и упомянутая металлическая деталь подвержена воздействию усталостного разрушения в процессе эксплуатации, включающего:

(1) измерение оставшегося остаточного напряжения сжатия поверхности металлической детали в одной или более зонах концентрации напряжений, используя методику дифракции рентгеновских лучей;

(2) сравнивание оставшегося остаточного напряжения сжатия, измеренного в одной или более зонах концентрации напряжений, с заданным значением; и

(3) если оставшееся остаточное напряжение сжатия выше заданного значения, возвращение металлической детали в эксплуатацию; или

(4) если оставшееся остаточное напряжение сжатия равно или ниже заданного значения, повторную обработку или восстановление металлической детали для увеличения остаточного напряжения сжатия до восстановления уровня выше заданного значения и затем возвращение металлической детали в эксплуатацию.

Эти и другие задачи и преимущества настоящего изобретения становятся очевидными из рассмотрения настоящего описания и чертежей.

Краткое описание чертежей

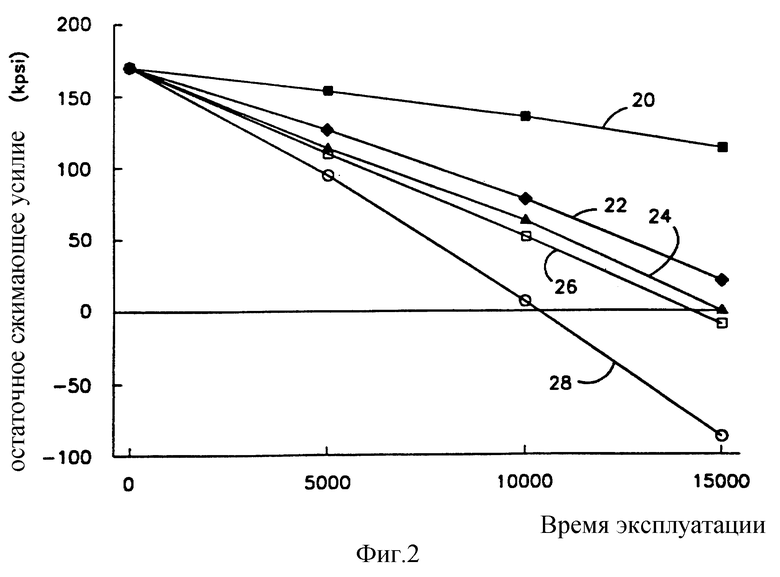

Фиг. 1 изображает типичный диск (турбины) реактивного двигателя с указанием зон или участков концентрации напряжений, в которых необходимо определить остаточное напряжение сжатия.

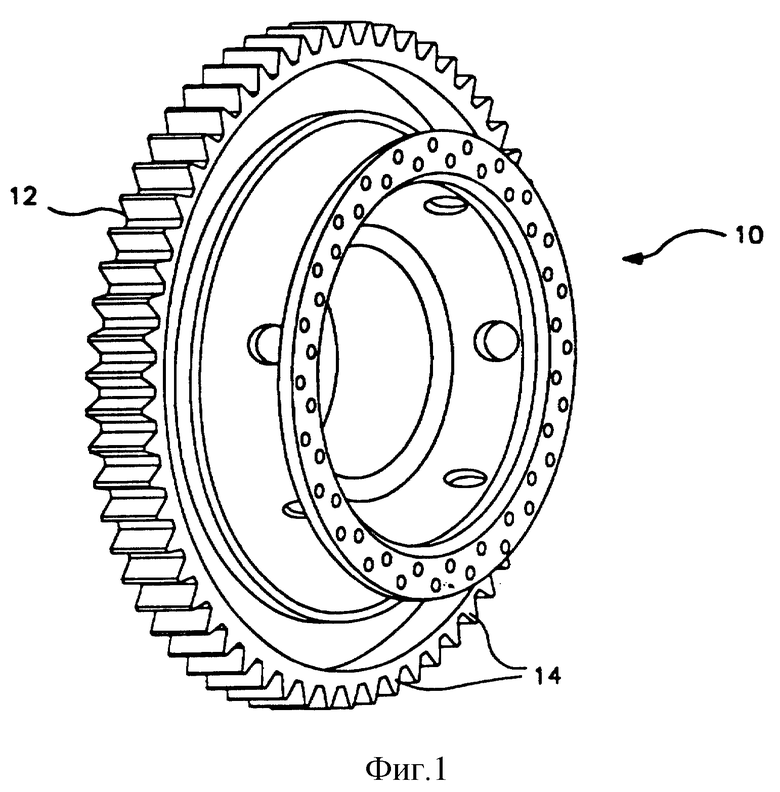

Фиг. 2 изображает типичный график остаточного напряжения сжатия как функции часов эксплуатации для диска турбины, работающего при различных нагрузках и температурных условиях.

Подробное описание изобретения

Изобретение в основном относится к способам управления сроком службы металлических узлов и деталей с ограниченной выносливостью и к способам управления и увеличения срока службы металлических деталей с ограниченной выносливостью. Способы настоящего изобретения применяют методику неразрушающих измерений для определения оставшегося полезного срока службы деталей с ограниченной выносливостью путем определения остаточного напряжения сжатия в критических поверхностях отдельных деталей. Остаточное напряжение сжатия может быть скоррелировано с оставшимся сроком службы отдельной детали. Если остаточное напряжение сжатия не упало ниже заданного значения, деталь может быть возвращена в эксплуатацию. Если остаточное напряжение сжатия достигает или опускается ниже заданного значения, деталь может перманентно изыматься из эксплуатации. Или, если это желательно, деталь может быть повторно обработана и восстановлена для увеличения остаточного напряжения сжатия до уровня выше заданного значения, предпочтительнее, значения, приближающегося к напряжению сжатия первоначально изготовленной детали, и затем возвращается в эксплуатацию.

Хорошо известно, что усталостные повреждения развиваются из трещин, образующихся в поверхностном слое металлических деталей, подверженных воздействию высоконапряженных сред. Например, усталостные разрушения обычно происходят вследствие образования трещин в зонах концентрации напряжений в таких деталях. На фиг. 1 изображена такая деталь, в частности, диск 10 для использования в газотурбинном двигателе. Разрушение такого диска часто вызывается трещинами, образующимися в поверхностных слоях зон высокой концентрации напряжений, как, например, внутри радиусов или дна 12 ласточкина хвоста, или елочных щелей 14. Эти ласточкины хвосты или елочные щели используются для закрепления компрессора и лопастей турбины (не показаны). Для уменьшения вероятности образования трещин при изготовлении таких деталей очень заботятся об обеспечении того, чтобы первоначальные или исходные остаточные напряжения в критических поверхностных слоях кристаллической структуры металла приходили при высоком сжатии. Например, диски турбины, такие, как изображенный на фиг. 1, обычно изготавливают с остаточным напряжением сжатия порядка около 170000 фунтов на квадратный дюйм (11952,7 кг/см2). В процессе работы в газотурбинном двигателе (т.е. в условиях высокой нагрузки и рабочих температур) остаточное напряжение сжатия постепенно снижается со временем, как показано на фиг. 2. Кривые на фиг. 2, обозначенные позициями 20, 22, 24, 26 и 28, относятся к различным дискам турбины 10 (например, различных ступеней), используемых в газотурбинном двигателе. В таком двигателе каждый диск подвергается воздействию различных нагрузок и температурных условий в процессе эксплуатации. Следовательно, скорость снижения остаточного напряжения сжатия различна для каждого диска или ступени. Когда остаточное напряжение сжатия достигнет нуля, в этих зонах может нарастать остаточное растягивающее напряжение. Со временем остаточное растягивающее напряжение может возрастать до уровней, превышающих предел прочности поверхности материала, и инициировать образование трещин. Такие трещины в детали в процессе эксплуатации распространяются до тех пор, пока они не достигнут критической длины, при которой может произойти катастрофическое разрушение.

Способы настоящего изобретения управляют остаточным напряжением сжатия в зонах концентрации напряжений для предотвращения инициирования образования трещин в поверхности. Путем изъятия детали из эксплуатации прежде, чем напряжения изменяются от сжимающих на растягивающие естественным образом или путем поддержания напряжения в сжатии, настоящие способы обеспечивают возможность использования деталей таким образом, при котором поверхностные трещины не образуются или, по крайней мере, образуются со значительно меньшей скоростью в сравнении с современными способами управления. Настоящие способы обеспечивают возможность достижения максимального срока службы деталей без увеличения опасности разрушения или аварии. Более того, настоящие способы позволяют значительно увеличить срок службы отдельных деталей без увеличения опасности разрушения или аварии.

На практике для данного типа и данной совокупности металлических деталей остаточное напряжение сжатия в поверхностном слое отдельного компонента измеряют в одной или более зонах концентрации напряжений, используя дифракцию рентгеновских лучей. Реальная зона обычно измеряется в диапазоне от около 1/4х1/4 дюйма до около 1х1 дюйма (от 0,635х0,635 до 2,54х2,54 см), хотя, если необходимо, могут использоваться большие или меньшие участки. Измеренное значение (или значения или среднее значение) сравнивают с заданным значением. Если измеренное значение выше заданного значения, деталь может быть возвращена в эксплуатацию. Однако, если измеренное значение равно или опускается ниже заданного значения, деталь может быть обработана несколькими способами. В первом случае деталь может перманентно изыматься из эксплуатации. В других случаях обычно более предпочтительным является деформирование детали или какая либо иная маркировка детали, предотвращающая дальнейшее неразрешенное использование этой детали. Во втором случае деталь может быть повторно обработана или восстановлена для увеличения ее остаточного напряжения сжатия и затем возвращена в эксплуатацию. Обычно такая деталь может быть восстановлена и возвращена в эксплуатацию в течение определенного фиксированного числа периодов или циклов (т.е. до тех пор, пока преобладает повреждение или разрушение других механизмов, или до тех пор, пока деталь уже не будет удовлетворять далее требованиям конструктивных критериев или спецификаций). Приемлемое или допустимое число циклов восстановления таких деталей обычно определяется на основе прецедентов. Для данной детали, как, например, диска, изображенного на фиг. 1, цикл эксплуатации и восстановления обычно может повторяться до тех пор, пока деталь сохраняет постоянство ее размеров и структуры.

В некоторых случаях, когда остаточное напряжение сжатия выше, но близко или приближается к заданному значению, может быть более предпочтительно восстановить эту деталь до того момента, когда остаточное напряжение сжатия опустится ниже заданного значения. Например, если измеренное значение остаточного напряжения сжатия дает основание предположить, что деталь имеет только относительно короткий срок службы, оставшийся до того, как потребуется ее восстановление (смотри, например, кривую 22 на фиг. 2 для 15000 часов при заданном нулевом значении фунтов на квадратный дюйм), может быть более экономичным восстановить деталь во время плановой остановки/разборки, чем оставить эту деталь в эксплуатации, что затем потребует внеплановой разборки для ее восстановления в скором времени. Является ли такой модифицированный подход соответствующим и необходимым, зависит в большей степени, от ожидаемого срока службы, прежде чем эта деталь опустится ниже заданного значения. Если ожидаемый срок службы является коротким (в результате чего потребуется внеплановая разборка для повторных измерений), может оказаться более экономичным подвергнуть эту деталь повторной обработке и восстановлению, даже, если у нее еще остался некоторый срок службы. В этом случае заданное значение эффективно увеличивается только для этой детали.

При реализации этого способа для специалистов является очевидным, что заданное значение остаточного напряжения сжатия для любой заданной совокупности деталей будет зависеть, по крайней мере, частично, от остаточного напряжения сжатия первоначально изготовленной детали, определенных физических и металлургических характеристик деталей, среды, в которой эти детали используются и любых других соответствующих факторов надежности. Для совокупности различных деталей это заданное значение также будет отличаться вследствие различных конструкций деталей и воздействия на них в процессе использования различных нагрузок. Совокупность одинаковых деталей, но работающих в различных условиях и средах, также может иметь различные заданные значения. Более того, для данной детали различные зоны концентрации напряжений могут иметь различные заданные значения. Например, различные зоны металлической детали обычно подвергаются воздействию или будут испытывать различные уровни нагрузок или усилий и поэтому могут испытывать изменения напряжения сжатия с различными скоростями. В таких случаях зоны или участки, которые достигают заданного значения первыми, обычно контролируют характер этой детали. Хотя в этом нет необходимости, обычно бывает предпочтительным измерять или определять каким-либо другим способом исходное остаточное напряжение сжатия, прежде чем начать их эксплуатацию или вскоре после этого. Измерения остаточного напряжения сжатия изготовленной детали после ее изготовления могут помочь обеспечению того, что используются только детали, удовлетворяющие требованиям технических условий, а также обеспечению отметки уровня для последующих измерений оставшегося остаточного напряжения сжатия. Более того, такие данные исходных остаточных напряжений сжатия вместе с данными, обеспечиваемыми настоящими способами, могут использоваться для определения или повторного определения соответствия детали техническим условиям и конструктивным требованиям.

Заданное значение может быть выражено в виде абсолютных чисел (например, определенных или характерных значений остаточного напряжения сжатия в соответствующих единицах) или относительных величин (например, процентное соотношение оставшегося напряжения сжатия детали относительно исходного после изготовления остаточного напряжения сжатия). Более того, заданное значение для данной совокупности может со временем изменяться, когда становятся доступными более давние данные. Например, для недавно сконструированных деталей может оказаться необходимым использование относительно высоких заданных значений для гарантирования от неожиданных разрушений и обеспечения повышенной безопасности. Когда становятся доступными данные о сроке службы, может однако оказаться возможным уменьшить заданное значение, если для совокупности не установлены или не обнаружены существенные повреждения. Путем осторожного регулирования заданного значения для данной совокупности деталей со временем можно определить оптимальное значение для поддержания эксплутационной надежности.

В некоторых случаях может подходить заданное значение около нуля в фунтах на квадратный дюйм (или других соответствующих единицах) или 100 процентное уменьшение остаточного напряжения сжатия (например, в точке, в которой напряжение сжатия естественно переходит в растягивающее напряжение). Использование в качестве управляющего критерия нулевого значения в фунтах на квадратный дюйм или 100 процентного уменьшения остаточного напряжения сжатия может, например, начаться для максимального увеличения срока службы детали, когда восстановление детали нельзя упредить практическим или иным способом. В большинстве случаев, однако, заданное значение больше, чем нулевое значение в фунтах на квадратный дюйм или меньшее, чем 100 процентное снижение остаточного напряжения сжатия, обычно являются более предпочтительными и основанными, соответственно, на соображениях безопасности. Такие более высокие заданные значения должны быть особенно предпочтительными, когда повторная обработка детали для восстановления всего или части остаточного напряжения сжатия не является упреждающей. Однако в некоторых случаях могут использоваться заданные значения меньше, чем нулевое значение в фунтах на квадратный дюйм, или большее, чем 100 процентное снижение остаточного напряжения сжатия.

Как отмечалось выше, остаточное напряжение сжатия измеряется неразрушающим способом, использую дифракцию рентгеновских лучей. Предпочтительнее, остаточное напряжение сжатия измеряют, используя переносное оборудование для осуществления дифракции рентгеновских лучей. Примеры такого оборудования для осуществления методики дифракции рентгеновских лучей можно найти в патенте США N 5,125,016 (12 июня 1992); Taira & Tanaka, "Residual Stress Near Fatique Crack Tipes", 19 Transactions of the Iron & Steel Institute of Japan, 411-18 (1979); Harting & Fritsch, "A Non-destructive Method to Determine the Depth-dependence of Three-dimensional Residual Stress States by X-ray Diffraction", 26, J. Phis. D; Appl. Phys., 1814-16 (1993); Kuhn et al., "An X-ray Study of Creep-deformation Induced Changes of the Lattice Mismatch in γ′-Hardened Monocrlystalline Nickel-Ваsе Superalloy SRR 99", 39 Acta Metall. Mater. , 2783-94 (1991), все ссылки приведены для справки. Переносное рентгеновское оборудование, являющееся предпочтительным для настоящего изобретения, может быть приобретено, например, у Technology for Energy Corporation (P. O. Box 22996, Lexington Drive, Knoxville, Tennessee 37933) или American Stress Technologies, Inc. (61 McMurray Road, Pittsburgh, Pensilvania 15241). В настоящем изобретении также могут использоваться другие типы рентгеновского дифракционного оборудования или другие методики. Обычно такие измерения должны проводиться, как минимум, во время плановых разборок и других случаях технического обслуживания. Однако в некоторых случаях может оказаться необходимым проводить такие измерения чаще, чем при регулярных плановых профилактических осмотрах, особенно, в течение начального срока службы совокупности деталей новой конструкции, которым недостает продолжительного срока эксплуатации. Обычно такие измерения остаточного напряжения сжатия должны осуществляться для отдельных деталей во время разборок. Для таких деталей, однако, может оказаться возможным проводить такие измерения без необходимости осуществления полной разборки. Как отмечалось выше, рентгеновские дифракционные измерения остаточного напряжения сжатия должны проводиться в зонах высокой концентрации напряжений (например, дно щелей елочного типа 14 на диске 10, изображенном на фиг. 1). Обычно зонами высокой концентрации напряжений являются те зоны или участки, где наблюдается или наиболее вероятно образование трещин. Однако нет необходимости в проведении таких измерений в любой и каждой зоне высокой концентрации напряжений данной детали, особенно, когда такие зоны или участки работают в сходных по нагрузке и температуре условиях. Для диска на фиг. 1, например, измерения могут проводиться на дне щелей 12 елочного типа 14, расположенных у 0, 90, 180 и 270 градусов предпочтительнее, чем на дне каждой щели 14. Отдельные измерения в этих характерных позициях или среднее значение отдельных измерений сравниваются с заданным значением. При получении развитой базы данных число и позиции измерений для данного диска (или другой совокупности деталей) могут быть соответствующим образом модифицированы. Когда деталь достигает или опускается ниже заданного значения, она может либо перманентно изыматься из эксплуатации, либо подвергаться восстановлению для увеличения ее остаточного напряжения сжатия до уровня выше заданного значения, и затем возвращаться в эксплуатацию. Например, при использовании заданного значения, равного нулю, в фунтах на квадратный дюйм, диск, определяемый кривой 28 на фиг. 1, должен быть изъят из эксплуатации или повторно обработан для восстановления после около 10000 часов эксплуатации, диски, определяемые кривыми 24 и 26, должны изыматься из эксплуатации или восстанавливаться после около 15000 часов; диски, определяемые кривыми 20 (особенно) и 22 (в меньшей степени) имеют сроки службы более 15000 часов. Предпочтительнее, остаточное напряжение сжатия в таких восстановленных деталях возвращается к уровню, приближающемуся к первоначальному уровню изготовленной детали. Повторная обработка или восстановление таких деталей может осуществляться с использованием известных операций и приемов для увеличения или достижения остаточного напряжения сжатия. Эти способы включают, например, дробеструйную нагартовку и другие виды холодной обработки поверхности (например, нагартовку молотом, прокатку или виды полировки и обкатывания). Смотри, например, Daly, "Status of Controlled Shot-peening Technology in the United States", International-Conference on Impact Treatment Processes (2nd:1986) in Impact Surface Treatment (Meguid, Ed), 237-41; Delitizia, "Improving Fatigue Life Through Advanced Shot Peening Techniques", 92 Manufactoring Ingineering, 85-87 (1984). Конечно, такая повторная обработка или восстановление должна проводится прежде, чем из-за растрескивания вследствие остаточных напряжений произойдет любое перманентное разрушение. Следовательно, когда такая повторная обработка или восстановление являются упреждающей, заданное значение, используемое в качестве управляющего критерия, предпочтительнее выше (т.е. выше заданного значения остаточного напряжения сжатия), чем в случаях, когда повторная обработка или восстановление не являются упреждающей. Путем установления более высокого управляющего критерия в таких случаях можно отдалить условия, при которых образуются трещины, которые даже не могут быть обнаружены, и обеспечить вследствие этого повышенный запас прочности. Обычно является предпочтительным, чтобы повторная обработка или восстановление увеличивала остаточное напряжение сжатия, по крайней мере, до 50 процентов исходного остаточного напряжения сжатия изготовленной детали. Более предпочтительно, уровень восстановления остаточного напряжения сжатия составляет, по крайней мере, 80 процентов исходного значения изготовленной детали. Еще более предпочтительно, когда восстановленный уровень сравним с исходным значением первоначально изготовленной детали.

Способ настоящего изобретения позволяет максимально увеличить срок службы металлической детали путем процедуры определения того, когда оптимально повторно обрабатывать или восстанавливать металлическую деталь для восстановления до прежнего уровня всего или части остаточного напряжения сжатия. Чрезмерная обработка или восстановления может фактически уменьшить срок службы, поскольку технология повторной обработки или восстановления, такая, как, например, дробеструйная нагартовка, увеличивает размер металлической детали в зоне повторной обработки. Следовательно, вероятность выхода металлической детали из соответствия ее конструктивным техническим условиям возрастает как функция числа периодов ее повторной обработки. Настоящее изобретение обеспечивает процедуры, посредством которых максимальный срок службы может быть достигнут с минимальным числом циклов повторной обработки. Конечно, воздействие повторной обработки на постоянство размеров должно приниматься во внимание при установлении соответствующего заранее заданного значения для данной детали.

Настоящие способы управления совокупностью металлических деталей обеспечивают значительное преимущество в сравнении с современными способами управления. Оба способа и "безопасного срока", и "ослабленной надежности", полагаются на ожидаемый срок службы, основанный либо на значениях по исчисленным данным, либо на статистических значениях образования трещин в самых слабых деталях совокупности. В этих способах срок службы не оценивается для отдельных деталей. Следовательно, огромное большинство деталей изымается из эксплуатации, имея еще возможность использования и значительный срок службы. Подход "изъятие по поводу" полагается на наблюдение за реальным образованием трещины в данной детали. Как только замечают образование трещины, деталь изымают из эксплуатации. К сожалению, в случае, когда можно наблюдать образование трещины, деталь уже нельзя отремонтировать или подвергнуть повторной обработке для восстановления и дополнительного срока службы. Кроме того, в некоторых случаях, по крайней мере, ожидание реального образования трещины в качестве управляющего критерия может привести к значительному риску по надежности. Способы настоящего изобретения обеспечивают усовершенствованные приемы управления путем предусматривания управляющего критерия (т.е. остаточного напряжения сжатия в сравнении с заданным значением), который хорошо заметен прежде, чем происходят необратимое инициирование и формирование трещины. Используя способы настоящего изобретения, максимальный срок службы может быть достигнут эффективным и безопасным способом. Используя способы настоящего изобретения, по крайней мере, некоторые детали могут быть повторно обработаны и восстановлены для увеличения остаточного напряжения сжатия и возвращены в эксплуатацию, вследствие чего обеспечивается повышенная эффективность без снижения надежности. Фактически, ожидается, что способы настоящего изобретения обеспечат повышенную эффективность и повышенную надежность в сравнении со способами управления, используемыми в настоящее время, поскольку управляющий критерий основан на остаточном напряжении сжатия, а не на реальном или ожидаемом образовании трещины. Ожидается, что за счет использования остаточного напряжения сжатия, а не реального или ожидаемого образования трещины в качестве управляющего критерия, запас прочности увеличится, возможно, значительно.

Способы настоящего изобретения идеально подходят для усиления компьютерного слежения за металлической деталью в течение ее эксплуатации. Более того, данные, полученные посредством настоящих способов (т.е. остаточное напряжение сжатия), и данные, относящиеся к сроку службы и истории отдельных деталей, могут быть использованы для развития базы данных для управления металлическими деталями. Когда историческая основа такой базы возрастает, становится возможным надежно предсказывать срок службы данной детали. Следовательно, когда развивается такая база данных, нет необходимости в измерении напряжений сжатия любой и каждой детали во время каждой разборки или другого вида профилактического осмотра. Если общий срок службы или история каждой детали является достаточно коротким (что определяется историческими данными в базе данных), измерения напряжения сжатия могут не проводиться. Только для тех деталей, которые имеют длительный срок службы, приближающийся к некоторым определимым параметрам (что опять определяется из базы данных), должно потребоваться измерение реального напряжения сжатия и сравнение его с заданным значением. Например, для данной детали база данных может показать, что только детали, имеющие срок службы, превышающий 10000 часов, всегда имеют остаточное напряжение сжатия, приближающееся или ниже заданного значения. В этом случае только для деталей, имеющих срок службы выше, чем это значение, потребуется измерение остаточного напряжения сжатия во время очередной разборки. Конечно, детали с аномалиями или детали, подверженные воздействию экстремальных условий, должны оцениваться с точки зрения накопленного (кумулятивного) срока службы. Более того, еще может оказаться предусмотрительным, провести, по крайней мере, некоторые точечные проверки на деталях с более коротким сроком службы для того, чтобы подтвердить преемственную обоснованность базы данных и ее предсказательную способность. При исключении реальных измерений очень маловероятно, чтобы детали имели остаточное напряжение сжатия ниже заданного значения и при этом могла быть получена значительная экономия. Конечно, способы, используемые для предсказания такой вероятности, должны подтверждать со временем их эффективность и надежность.

Настоящие способы, однако, не предназначены для замещения всех неразрушающих испытаний таких деталей. Для специалистов должно быть очевидным, что настоящие способы разработаны для управления повреждениями и дефектами, относящимися к механизму инициирования трещин, обычно связываемым с уровнями остаточного напряжения сжатия и остаточного растягивающего напряжения в поверхностных слоях. Другие неразрушающие способы идентификации других типов повреждений и/или механизмов повреждения, в частности, в начале срока службы таких деталей (т. е. во время так называемого периода "начальной смертности"), должны использоваться и далее в случае их соответствия. Введение таких данных из других процедур неразрушающих испытаний в управляющую базу данных, рассмотренное выше, может позволить даже более совершенное и полное слежение и управление совокупностью таких металлических деталей.

Кроме того, при использовании способов настоящего изобретения детали с приблизительно равным оставшимся сроком службы (т.е. с приблизительно равными остаточными напряжениями сжатия) могут использоваться совместно. Обычно частота таких разборок для отдельных двигателей регулируется деталью, имеющей самый короткий оставшийся срок службы. За счет исключения использования деталей с разными оставшимися сроками службы, преждевременные разборки двигателей, определяемые единственной деталью с коротким оставшимся сроком службы, могут быть исключены. Путем маркировки деталей с одинаковым оставшимся сроком службы для данного двигателя, частота разборок по всей совокупности деталей может быть снижена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ УДАРНОЙ СТАНОЧНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛА ДЛЯ ИСПРАВЛЕНИЯ ДЕФЕКТОВ И УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2387531C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2260060C1 |

| Способ упрочнения сварных конструкций | 1987 |

|

SU1557176A1 |

| СПОСОБ ПРОДЛЕНИЯ СРОКА ЭКСПЛУАТАЦИИ АТТРАКЦИОНОВ | 2020 |

|

RU2756827C1 |

| РЕЛЬСОВОЕ КРЕПЛЕНИЕ (ВАРИАНТЫ) | 1995 |

|

RU2139967C1 |

| УСИЛИВАЮЩИЙ РЕЛЬЕФ ДЛЯ УСТАНОВКИ | 2012 |

|

RU2605665C2 |

| СИСТЕМА НА ОПТИЧЕСКИХ ДИСКАХ | 1996 |

|

RU2181217C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ИНДУКЦИОННОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1989 |

|

RU2005798C1 |

| Устройство и способ прогнозирования и оптимизации срока службы газовой турбины | 2012 |

|

RU2617720C2 |

Способ относится к управлению совокупностью металлических деталей, подвергаемых воздействию усталостного разрушения. Остаточное напряжения сжатия в критических поверхностях деталей, особенно в зонах высокой концентрации напряжений, измеряют неразрушающим способом, используя методику дифракции рентгеновских лучей. Измеренное остаточное напряжение сжатия используют в качестве управляющего критерия. Деталь, имеющая остаточное напряжение сжатия больше заданного значения, может быть возвращена в эксплуатацию. Если измеренное остаточное напряжение сжатия опускается ниже заданного значения, деталь может быть либо навсегда изъята из эксплуатации, либо подвергнута повторной обработке для увеличения остаточного напряжения сжатия и затем возвращена в эксплуатацию. Посредством измерения остаточного напряжения сжатия отдельной детали можно оценить оставшийся срок службы отдельной детали. Обеспечивается увеличение срока службы деталей эффективным и безопасным способом. 4 с. и 32 з.п. ф-лы, 2 ил.

| US 5272746 A, 21.12.1993 | |||

| US 4404682 A, 13.09.1983 | |||

| DE 3119287 A1, 11.03.1982 | |||

| DE 3424384 A, 23.05.1985 | |||

| ШАГОМЕР ДЛЯ ЗАМЕРА ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАСТЕЙ ГРЕБНЫХ ВИНТОВ | 0 |

|

SU242425A1 |

| US 4489425 A, 18.12.1984. | |||

Авторы

Даты

2000-06-10—Публикация

1995-05-03—Подача