Область применения изобретения

Настоящее изобретение имеет отношение к созданию способов ультразвуковой ударной станочной обработки изготавливаемых металлических тел различных конфигураций (форм), проводимых для упрочнения поверхностей и исправления внешних и внутренних дефектов изготовления и возникающих при эксплуатации усталостных дефектов, а также к созданию соответствующих устройств, ультразвуковых измерительных преобразователей и, кроме того, имеет отношение к соответствующим обработанным металлическим телам.

Более конкретно, настоящее изобретение имеет отношение к приложению ультразвуковой ударной энергии к различным конфигурациям внешней поверхностной зоны обработки металлического изделия при помощи наборов, приводимых в движение за счет ультразвука ударных игл в конфигурации ультразвукового преобразователя, совершающего относительное перемещение для сканирования внешней рабочей поверхности тела изделия, такой как гребной винт, подшипник или другая деталь машины, причем имеющие небольшой диаметр, свободно движущиеся ударные иглы создают достаточную энергию для изменения параметров и свойств поверхности, а также для деформирования и сжатия получивших удар поверхностных областей и смежных субповерхностных областей на существенную глубину.

Предпосылки к созданию изобретения

Базовая технология приложения ультразвуковой ударной энергии к поверхности полипропилена и термопластических материалов для сварки или клепки раскрыта в патенте США № 5976314. Однако в нем не раскрыта система, подходящая для повторной обработки подвергнутых станочной обработке металлических изделий при помощи ультразвуковой ударной станочной обработки, за счет которой металлическая поверхность и субповерхностная область под ней деформируются, что позволяет управлять поверхностной текстурой и твердостью изделия, как это происходит в соответствии с настоящим изобретением.

Приложение ультразвуковой энергии к металлическим сварным стыкам раскрыто в патенте США № 3274033, в соответствии с которым рупор преобразователя, создающего ультразвуковые колебания, контактирует непосредственно со сварным швом между примыкающими тонкими панелями из титанового сплава, для обработки дефектов сварки. Однако эта система с рупором преобразователя не может передавать достаточную мощность к массивному металлическому телу изделия, чтобы эффективно проникать на значительное расстояние в субповерхностную область для деформирования и сжатия поверхности и смежных субповерхностных областей и повышения прочности массивных металлических тел, таких как чугунные тела, которые используют в различных инструментальных применениях для компрессионного (со сжатием) взаимодействия (столкновения) с сопряженными поверхностями.

Уже известны различные специальные ударные инструменты для ультразвуковой обработки металла, в том числе преобразователи с ручным управлением, предназначенные для поверхностной деформации и субповерхностной пластификации открытых конфигураций и контуров, таких как цилиндры, сегменты поверхностей вращения и плоских листов, при помощи прямого механического контакта ультразвуковой вибрирующей головки с зоной обработки металлической поверхности. Типичные устройства такого рода описаны в авторских свидетельствах СССР, в том числе: SU 1447646 A1; SU 1263510 А2; SU 1756125 A1; SU 1255405 A1; SU 1576283 A; SU 998104; SU 1214396; SU 1481044 и SU 1703417 A1. Такие технические решения связаны с прямым механическим контактом между головкой ультразвукового преобразователя, колеблющейся на заданной ультразвуковой частоте, и обработанной поверхностью металлического объекта. Раскрытые здесь ультразвуковые преобразователи обычно содержат единственный непосредственно возбуждаемый ударный элемент, объединенный с возбуждающей поверхностью генератора колебаний, который вибрирует на периодической ультразвуковой частоте и который применяют для обработки сварных конструкций для исправления дефектов сварки.

В патенте Франции № 2662180 описана система для приложения ультразвуковой импульсной энергии для создания пластической поверхностной деформации в местах сварки для исправления дефектов сварки в пластических материалах. Однако в этой публикации не раскрыты удовлетворительные способы или системы для ультразвуковой станочной обработки или конструкция ультразвукового преобразователя, или любая конструкция или способы, которые позволяют успешно создавать и контролировать интенсивность ультразвуковой энергии, достаточную для решения задачи ультразвуковой ударной станочной обработки, так чтобы деформировать как поверхностную, так и субповерхностную структуру на существенную глубину, при различных конфигурациях рабочих граничных поверхностей массивных металлических тел, для компрессионного взаимодействия с сопряженными поверхностями.

В публикациях IIW XIII-1617-96 и IIW XIII-1609-95 описаны ручные инструменты для приложения ультразвуковой ударной энергии непосредственно от головки преобразователя, колеблющейся на ударной резонансной частоте задающего генератора. Эти преобразователи представляют собой преобразователи специального назначения с единичными ударными иглами, адаптированные для конфигурации системы, предназначенной для проведения особой функциональной обработки дефектов сварных конструкций.

Эти известные ранее системы с ультразвуковыми преобразователями не являются удовлетворительными инструментами, системами или способами для повторной обработки и станочной обработки металлических рабочих граничных поверхностей различных конфигураций, используемых при фрикционном компрессионном контакте и контакте скольжения, который имеется, например, между поверхностями вращающегося подшипника, в тормозных барабанах или клиньях, а также в цилиндрах двигателя, в которых поршни совершают возвратно-поступательное движение со скольжением, гребных винтах и т.п., которые проводят для деформирования поверхностной и субповерхностной структуры, повышения твердости и изменения текстуры, чтобы повысить срок службы при одновременном повышении компрессионных рабочих нагрузок подшипника.

Как правило, известные ранее системы с ультразвуковыми преобразователями не позволяют получать достаточно высокую и легко контролируемую ударную мощность на рабочих граничных поверхностях в значительных поверхностных областях металлического изделия, чтобы точно контролировать как поверхностную твердость и текстуру, так и структуру смежной субповерхностной области на существенную рабочую глубину, превышающую допустимые пределы нормального износа. Известные системы производят нагартовку шариками, причем ударные системы с ультразвуковым преобразователем обеспечивают достаточную мощность для того, чтобы достичь температур пластической деформации, достаточных для деформационной обработки в расплавленном или пластифицированном состоянии. Однако в соответствии с настоящим изобретением получают достаточную ультразвуковую ударную мощность для того, чтобы эффективно достичь предела прочности материала тела и за счет этого модифицировать поверхностный слой.

Таким образом, известные ранее системы и способы не представляют собой универсальные системы и способы с ультразвуковым преобразователем, которые подходят по размеру, мощности и управлению для выполнения таких рабочих функций, которые желательны для ремонта или изготовления металлических рабочих граничных поверхностей, имеющих компрессионное взаимодействие с сопряженными поверхностями. Известные ранее технические решения не позволяют также производить деформирование с пластификацией и сжатие поверхностных и смежных субповерхностных областей на достаточную глубину, в частности, при станочной обработке различных поверхностных конфигураций массивных металлических тел, чтобы получать заданные конечные структуры как в поверхностных, так и в субповерхностных областях обработанного металлического изделия. Ультразвуковые преобразователи высокой мощности также должны иметь ограниченные размеры, чтобы производить станочную обработку внутренних цилиндрических рабочих поверхностей подшипников, шпоночных канавок и т.п.

Кроме того, ультразвуковой преобразователь должен иметь ультразвуковую ударную природу, позволяющую производить станочную обработку металлических объектов с различными конфигурациями взаимодействующих поверхностей на большую глубину. Например, рассмотрим проблемы изготовления и/или ремонта гребного винта, имеющего критические поверхностные характеристики у лопаток, ступиц и галтелей, имеющих различные конфигурации и массы, а также имеющего субповерхностные дефекты различного рода, такие как раковины, коррозия, износ, трещины и сварочные напряжения, которые ухудшают реакцию рабочих поверхностей лопасти гребного винта при подводном компрессионном и скользящем взаимодействии с морской водой. В настоящее время неизвестны успешные многофункциональные системы или способы для ультразвуковой ударной станочной обработки при таких различных наборах условий, которые встречаются при изготовлении и эксплуатационном ремонте морских гребных винтов.

Типичные известные системы для изготовления и ремонта морских гребных винтов являются дорогими и сложными, причем они включают в себя ряд несовместимых способов обработки, таких как термообработка металлического изделия в печи, создающих дефекты, снижающие срок службы морского гребного винта. Гребные винты обычно получают при помощи процесса литья, когда остаются субповерхностные поры, раковины, трещины и геометрические отклонения от заданной конфигурации. Дефекты изготовления могут быть обнаружены при помощи ультразвуковых, рентгеновских и других испытаний без разрушения. Обычно ремонт производят при помощи циклов термообработки и контролируемого охлаждения, шлифования, станочной обработки, наплавки и т.п., что, в свою очередь, вводит новые механические напряжения, создает усталостные и коррозионные характеристики, а также является дорогим и длительным. В частности, термообработка является критической в присутствии поверхностей сопряжения, вариаций толщины лопасти, неравномерного распределения масс и т.п., что приводит к неравномерному распределению термических деформаций и к неблагоприятным остаточным растягивающим напряжениям, которые ускоряют коррозию, провоцируют разрушения в процессе работы за счет усталости и износа, особенно при воздействии морской воды.

Необходимо также производить различные виды поверхностной обработки после внутренней термообработки, например наносить защитные покрытия на лопасть гребного винта и т.п., что, в свою очередь, вводит поверхностные дефекты, которые нарушают функционирование рабочей поверхности. Например, требуемые характеристики поверхности могут простираться от оптической гладкости поверхности до заданной степени шероховатости поверхности, необходимой для сцепления с наружным слоем отделки. В настоящее время неизвестны способы или системы ультразвуковой станочной обработки, которые позволяют обеспечивать указанные условия.

Таким образом, является актуальным обеспечение ультразвуковой станочной обработки рабочих граничных поверхностей изделия, позволяющей достичь заданных гладкости поверхности, твердости, поверхностной деформации, поверхностного рельефа, сжимающих напряжений, фрикционного сопротивления, отражательной способности и коррозионного сопротивления, и позволяющей производить исправление поверхностных и субповерхностных дефектов.

В соответствии с изложенным первой задачей настоящего изобретения является создание новых способов, преобразователей и систем для многофункциональной ультразвуковой ударной станочной обработки, позволяющих производить реструктурирование рабочих поверхностей металлических изделий различных конфигураций во время изготовления или ремонта.

Сопутствующей задачей настоящего изобретения является обработка металлических изделий на финальной стадии операций изготовления за счет замены затруднительных и дорогих операций термообработки в печи обработкой с использованием ультразвуковой ударной энергии у поверхности изделия, проводимой при температуре окружающей среды, и подготовка при помощи усовершенствованной преобразовательной матрицы поверхностей металлических изделий, имеющих различные поверхностные конфигурации, для операций изготовления, в которых производят заданные модификации поверхностной текстуры и смежных субповерхностных областей, вводимых после обычных процедур изготовления металлических изделий, таких как шлифование, наплавка, легирование и нанесение защитных покрытий и т.п.

Другой задачей настоящего изобретения является использование инструментов, систем и способов для ультразвуковой ударной поверхностной и субповерхностной пластической деформации, позволяющей повысить поверхностную прочность металлического изделия, при одновременном снижении сложности и стоимости изготовления.

Повышение надежности гребного винта с использованием ультразвуковой ударной станочной обработки достигается за счет направления апериодических силовых импульсов на поверхность изделия при помощи совершающих свободное осевое движение ударных игольчатых элементов, приводимых в движение от первичной поверхности передачи ультразвуковой энергии, вибрирующей на заданной ультразвуковой частоте.

Критическим в таких операциях является создание достаточной мощности для деформирования поверхностных и субповерхностных областей изделия на необходимую глубину. Настоящее изобретение позволяет существенно повысить выходную мощность за счет использования преобразователя, возбуждаемого от источника энергии периодической ультразвуковой частоты, и групп ступеней концентрации энергии, работающих на сопряженных более высоких гармонических резонансных частотах, с повышением добротности и с существенно более высокими скоростями, сообщаемыми игольчатым ударным элементам, совершающим свободное осевое движение.

Краткое изложение изобретения

Новые способы и системы ультразвуковой ударной станочной обработки позволяют производить обработку имеющих правильную форму, плоских и имеющих неправильную форму рабочих поверхностей металлического изделия, за счет приложения к обработанным поверхностям ультразвуковой ударной энергии от имеющих высокую скорость и небольшой диаметр ударных элементов игольчатой формы. За счет этого критические рабочие поверхностные и смежные субповерхностные области металлических изделий, в том числе гребных винтов, пластически деформируются с созданием заданных поверхностных текстур и повышением твердости и со связанными субповерхностными структурными превращениями, вызванными поверхностным ударом. Ультразвуковой преобразователь имеет совершающую периодические колебания поверхность передачи энергии набору имеющих небольшой диаметр ударных игл, которые имеют свободное осевое движение и соударяются с высокой скоростью с обработанной поверхностью, в результате чего выделяется достаточно высокая энергия для деформирования изделия на большую глубину, чем это было достижимо ранее. Ударные иглы набора, которые индивидуально приводятся в движение от колеблющейся поверхности преобразователя, работающего на единственной заданной ультразвуковой частоте, соударяются с рабочей поверхностью, передавая ей кинетическую энергию, и отскакивают в апериодическом контролируемом режиме или случайным образом.

Ударная мощность имеющих небольшой диаметр игл, которые движутся независимо от преобразователя возбуждения к изделию в режиме свободного осевого движения, позволяет получать очень высокие скорости и большую энергию от источника периодической ультразвуковой мощности. Это приводит к получению достаточной ударной мощности как для пластической поверхностной, так и субповерхностной структурной реконфигурации тяжелых металлических объектов на существенную глубину. По причине небольшой ударной области, короткого времени удара, циклического графика нагрузки и характеристик поглощения теплоты металлического изделия, изделие во время ультразвуковых ударов быстро нагревается и охлаждается в локализованной области в точке удара и проходит станочную обработку при температурах окружающей среды, причем изделие после станочной обработки остается при температуре окружающей среды.

Сопряжение преобразователя с изделием осуществлено за счет работы наборов ударных игл, которые отскакивают от рабочей поверхности к поверхности возбуждения, совершающей периодические ультразвуковые колебания. Это позволяет получать широкополосную рабочую характеристику сопряжения, которая максимально повышает выходную рабочую мощность, передаваемую при помощи отдельных имеющих очень высокую скорость игл, мгновенно соударяющихся с поверхностью, от силового источника периодических ультразвуковых колебаний, в соответствии с выражением для кинетической энергии удара (W=mv2/2), используемым в настоящем изобретении. Таким образом, кинетическая энергия, полученная от свободно летящих с высокой скоростью ударных игл, которая является функцией v2, намного больше той, которая может быть получена за счет непосредственного удара рупора преобразователя в изделие в соответствии с упомянутым выше патентом США № 3274033.

Многократное возрастание скорости колебаний ударных игл в момент удара вызвано нелинейной связью между скоростью колебаний и зазором между торцом иглы и ударной (возбуждающей) поверхностью головки преобразователя. В этом случае масса "m", которая определяет энергию удара при определенной скорости, прежде всего включает в себя массу преобразователя и массу иглы, приведенные к торцу иглы.

Более того, удар включает в себя ультразвуковые колебания ударной иглы в обрабатываемом поверхностном слое материала, вместе с ультразвуковыми колебаниями ударной поверхности головки преобразователя во время индивидуальных ультразвуковых ударов. Такие ультразвуковые колебания, в свою очередь, инициируют распространение в обрабатываемом материале мощных ультразвуковых волн, которые создают индивидуальные эффекты снижения сопротивления деформации и релаксации в обрабатываемом материале.

Таким образом, глубина ультразвуковой ударной обработки в этом случае определяется энергией контролируемых ультразвуковых ударов, ультразвуковыми деформациями и ультразвуковыми волнами, которые инициируются в изделии во время взаимодействия ультразвукового преобразователя, ударной иглы и изделия.

Критическими для выдачи выходной мощности являются группы механически взаимосвязанных последовательных ступеней в рабочем блоке преобразователя, который имеет малые размеры для обеспечения портативности и возможности проведения ручных операций, так чтобы можно было работать в ограниченном пространстве, которые обеспечивают высокую эффективность передачи мощности от базового источника периодической ультразвуковой мощности. Группы механически взаимосвязанных ступеней преобразователя имеют соответствующие механические резонансы, гармонически связанные с первичной частотой ультразвуковых колебаний, так что намного более высокая гармоника этой первичной ультразвуковой частоты позволяет придавать очень высокую скорость свободно движущимся ударным иглам и дополнительно повышать добротность системы колебаний, что способствует повышению выходной мощности, получаемой от имеющегося генератора входной мощности. Кроме того, для эффективной передачи мощности от соответствующих рабочих ступеней преобразователя, обеспечиваются согласованные мгновенные сопротивления в рабочий момент мгновенного нагружения, когда совершающие свободное осевое движение ударные игольчатые элементы, приводимые в движение при помощи колеблющейся поверхности преобразователя, вибрирующей на первичной ультразвуковой частоте, апериодически соударяются с поверхностью изделия.

Этот режим работы позволяет производить новую термическую обработку изделия, чтобы пластифицировать поверхностный и субповерхностный металл с повышением за счет ударной станочной обработки прочности рабочей поверхности изделия и ее эксплуатационных характеристик в присутствии рабочих сжимающих сил. Таким образом, термическая станочная обработка в пластическом состоянии, при сжатии ударными силами поверхностного слоя металла изделия (например, гребного винта), создает повышенное компрессионное рабочее усилие, способное компенсировать затраты на компрессионное взаимодействие с морской водой совершающих механическое движение поверхностей, например поверхностей лопасти гребного винта, что приводит к повышению эксплуатационной долговечности.

Система сканирования с использованием механизма токарного станка, система сканирования поверхности или другая система, предназначена для осуществления систематического сканирования подвижной головки преобразователя в соответствии с заданной картиной (схемой) сканирования, в результате чего однородно и любым заданным образом распределяются индивидуальные удары от ударных элементов по выбранным поверхностным зонам изделия, которые могут иметь различные взаимосвязанные поверхностные конфигурации для индивидуальных изделий.

Таким образом, в соответствии с настоящим изобретением предлагаются новые совершающие ультразвуковые колебания элементы и способы работы, а также новые виды ультразвуковой ударной станочной обработки, для станочной обработки взаимодействующих рабочих поверхностей различных металлических изделий, чтобы производить пластическую поверхностную и субповерхностную деформацию, приводящую к изменениям структуры и повышающую твердость материала и срок службы.

Указанные ранее и другие характеристики и преимущества изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На приложенных чертежах аналогичные элементы имеют одинаковые позиционные обозначения, чтобы облегчить сравнение.

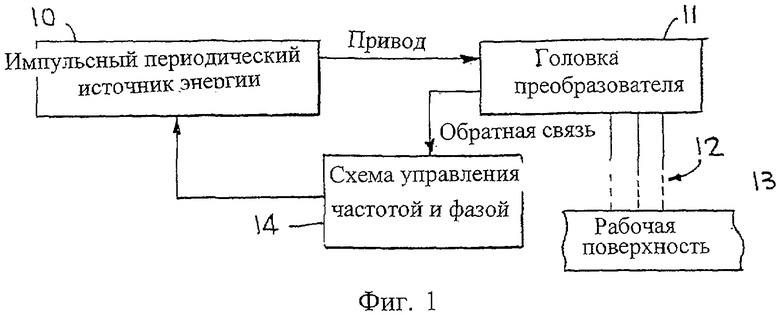

На фиг.1 показана блок-схема системы для ультразвуковой ударной станочной обработки поверхности в соответствии с настоящим изобретением.

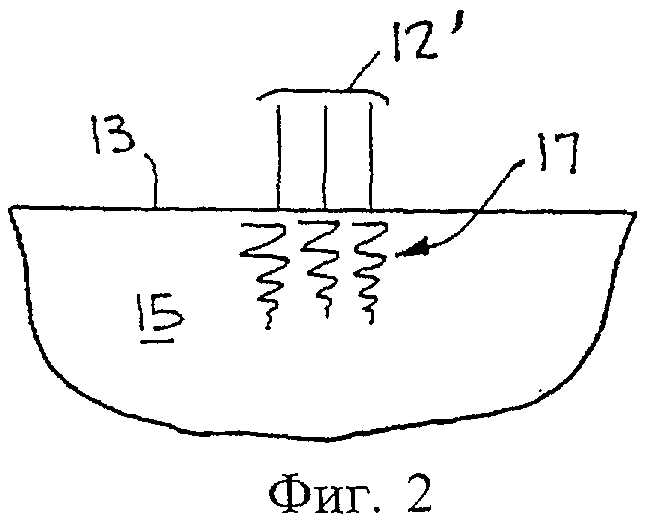

На фиг.2 схематично показано, как возбуждаются сжимающие напряжения в рабочей поверхности и в расположенной непосредственно под ней субповерхностной области, в ответ на удар от набора ударных элементов.

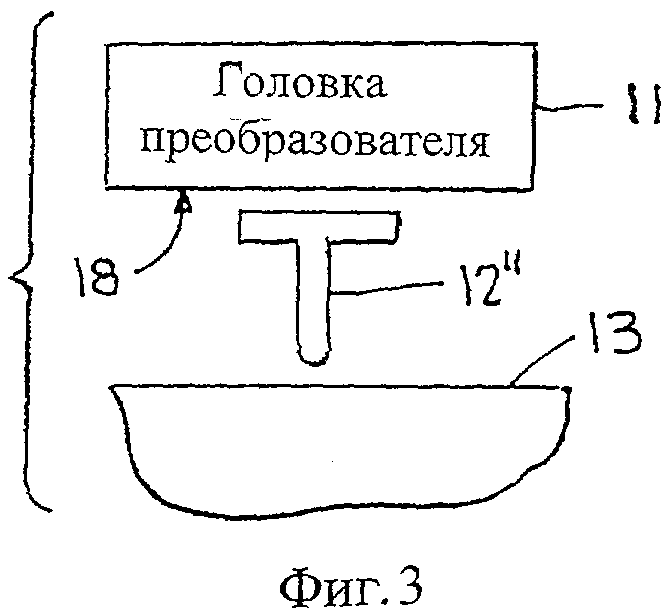

На фиг.3 схематично показано возбуждение ультразвуковых ударов при помощи свободно летящего ударного элемента, который получает с одной стороны (асимметрично) ударную энергию возбуждения за счет упора (столкновения) в колеблющуюся головку ультразвукового преобразователя, в результате чего ударный элемент начинает двигаться с высокой скоростью как свободно движущийся объект и соударяется с рабочей поверхностью, проходящей ультразвуковую станочную обработку.

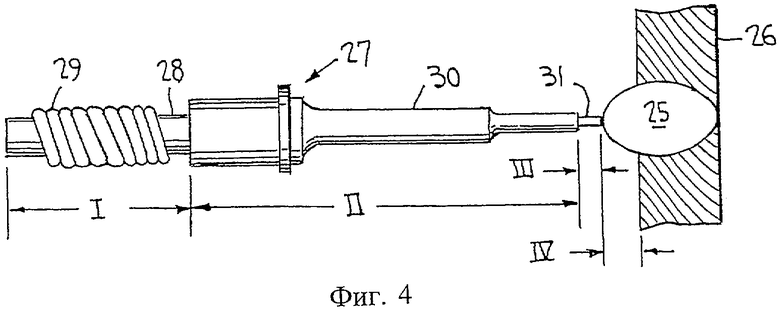

На фиг.4 схематично показана конструкция блока типичного магнитострикционного ультразвукового ударного преобразователя, который взаимодействует с внешней рабочей поверхностью металлического изделия.

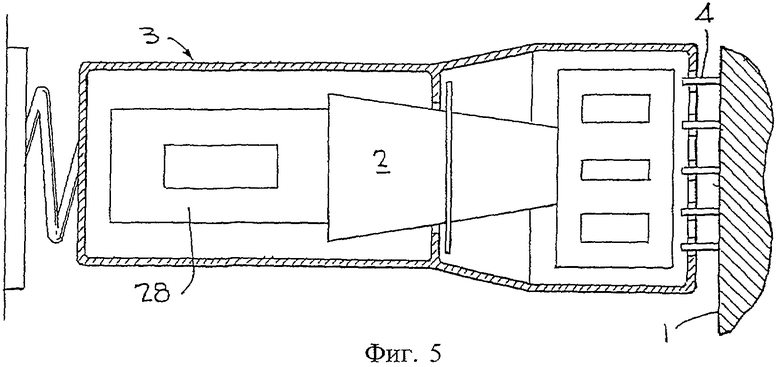

На фиг.5 схематично показано поперечное сечение многоступенчатого преобразователя, заканчивающегося набором ударных элементов, которые могут совершать свободное осевое движение с высокой скоростью, с ударом в поверхность изделия, в отчет на периодические удары граничной (возбуждающей) поверхности преобразователя.

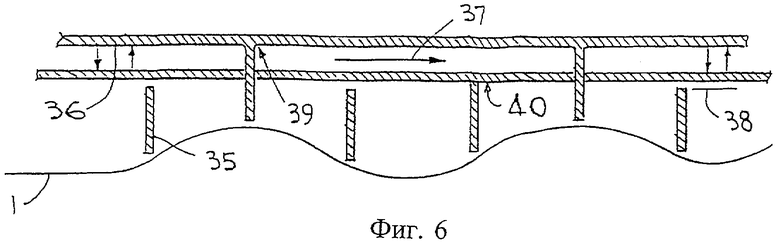

На фиг.6 схематично показано ударное взаимодействие свободно движущихся игольчатых ударных элементов типичного набора с периодически вибрирующей поверхностью возбуждения преобразователя, в результате чего они получают энергию колебаний для ее передачи при ударе в поверхность изделия в контролируемом и случайном апериодическом режиме работы.

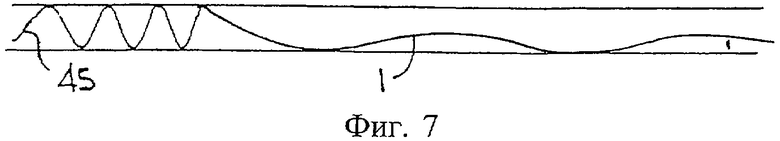

На фиг.7 схематично показано поперечное сечение поверхности изделия, сканируемого при помощи ударных игл и деформируемого при нахождении в пластическом состоянии при помощи ударных кончиков игл во время прямого контакта с головкой ультразвукового ударного преобразователя и после удара головки преобразователя в иглу в соответствии с настоящим изобретением, в процессе пластического деформирования и реструктурирования поверхности изделия.

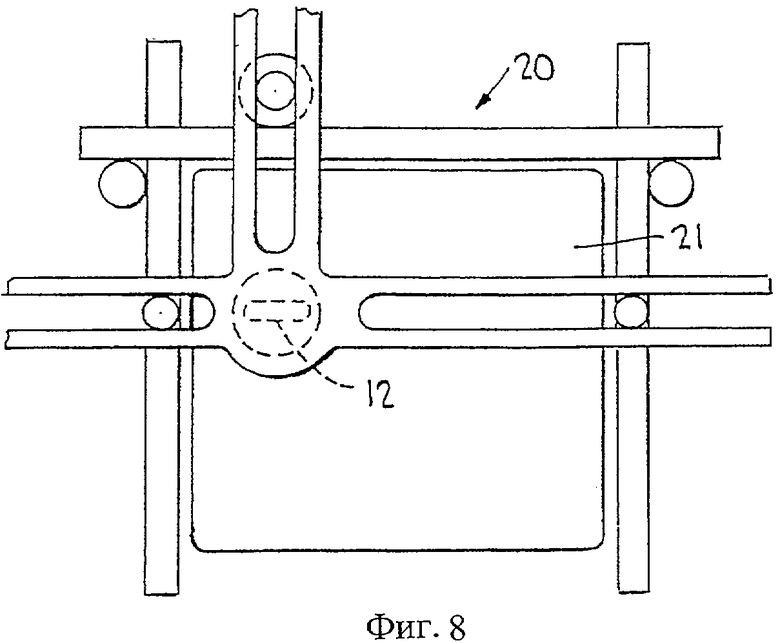

На фиг.8 схематично показан механизм сканирования для перемещения ультразвукового преобразователя и его набора ударных элементов поверх выбранной зоны изделия, так чтобы создавать однородную картину (ударов) на поверхности (термообработка изделия не показана).

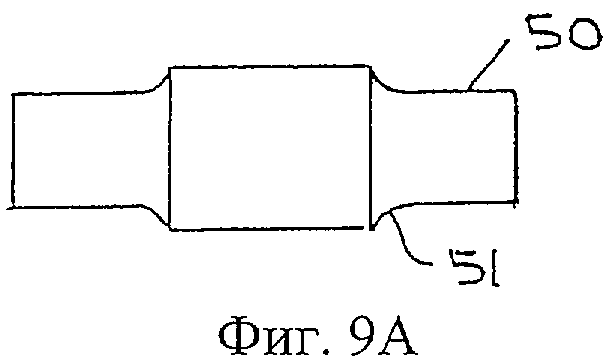

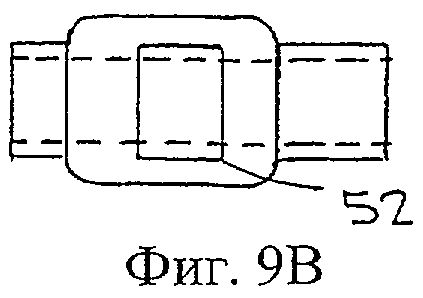

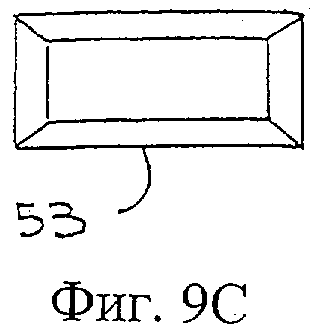

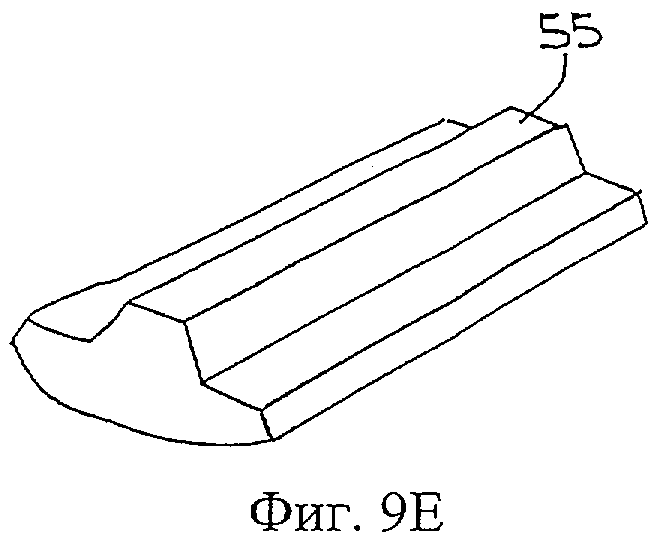

На фиг.9А-9Е показан набор типичных изделий, имеющих рабочие поверхности с различными поверхностными конфигурациями для приложения сил сжатия к сопряженным поверхностям, которые требуют ультразвуковой ударной станочной обработки в соответствии с настоящим изобретением, для повышения допустимой рабочей нагрузки и исправления дефектов изготовления.

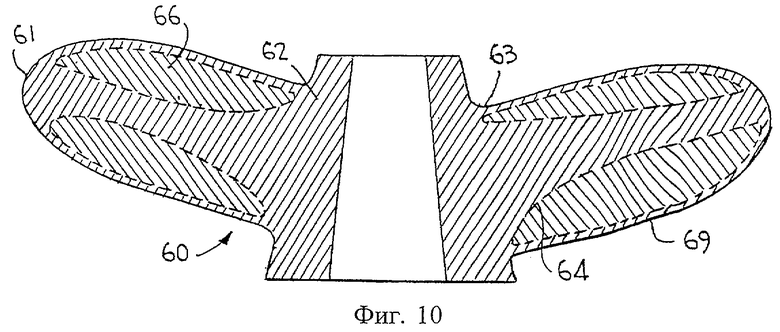

На фиг.10 схематично показано сечение изделия лопасти гребного винта, проходящей ультразвуковую станочную обработку в соответствии с настоящим изобретением.

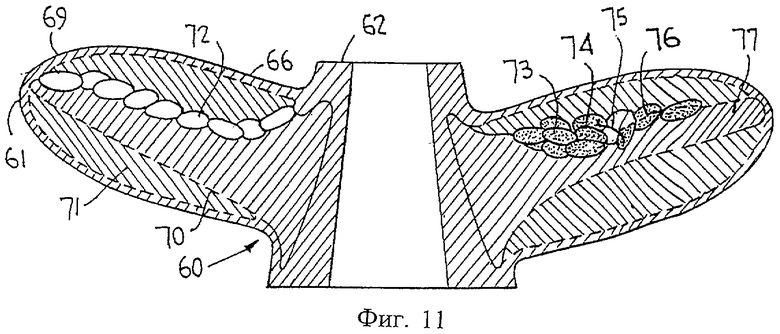

На фиг.11 схематично показано сечение лопасти гребного винта, где можно видеть области, подверженные ультразвуковой ударной пластической деформации для исправления дефектов изготовления или эксплуатации, в соответствии с настоящим изобретением.

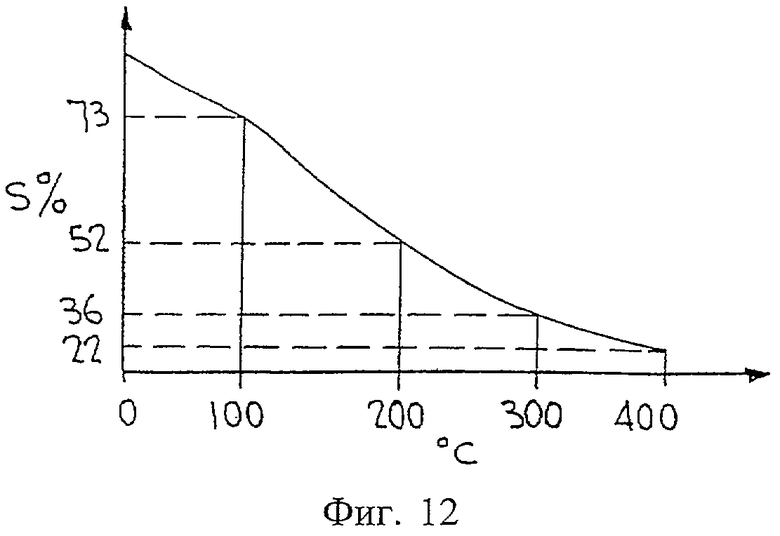

На фиг.12 схематично показана зависимость прочности материала тела изделия от рабочих температур.

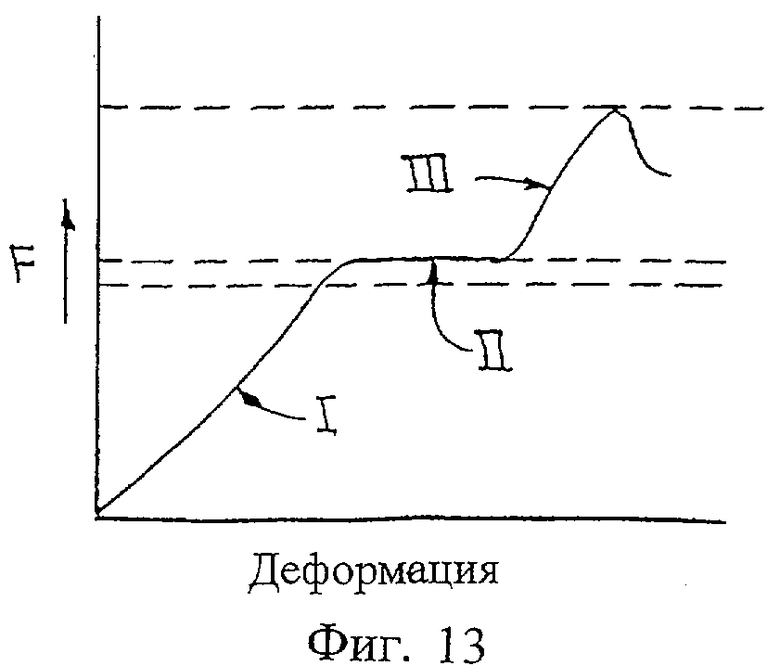

На фиг.13 схематично показана типичная кривая зависимости напряжения от нагрузки для испытывающих напряжения металлических компонентов.

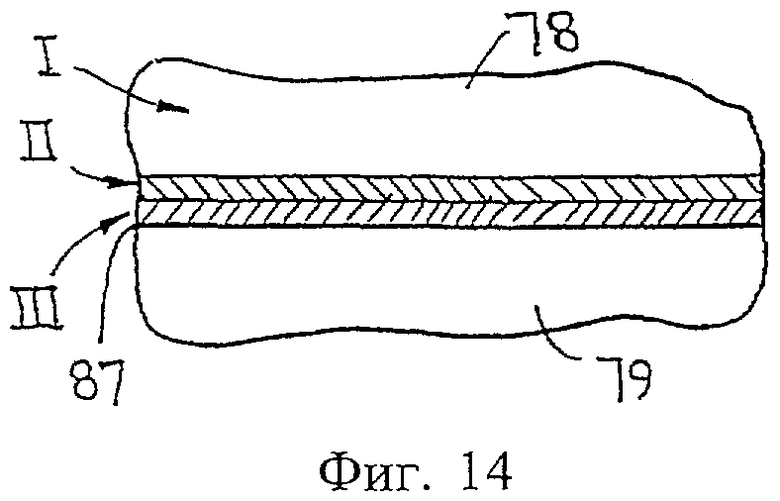

На фиг.14 схематично показаны различные уровни деформации, вводимой в рабочую поверхность изделия за счет процесса ультразвуковой станочной обработки в соответствии с настоящим изобретением. Показаны две сопряженные поверхности рабочих тел, причем верхнее тело было обработано на определенную глубину при помощи ультразвуковых ударов и имеет зоны I, II и III (в соответствии с фиг.13), в то время как нижнее тело не было обработано.

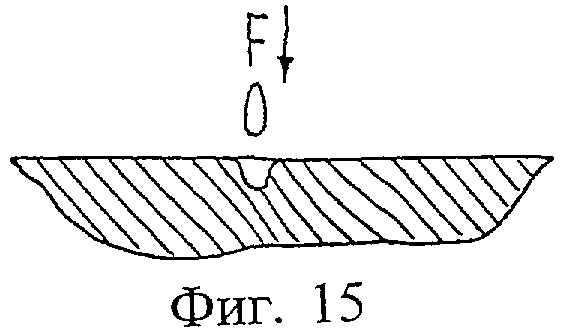

На фиг.15 схематично показано воздействие элементов в виде ударных игл на рабочую поверхность изделия во время процесса станочной обработки в соответствии с настоящим изобретением.

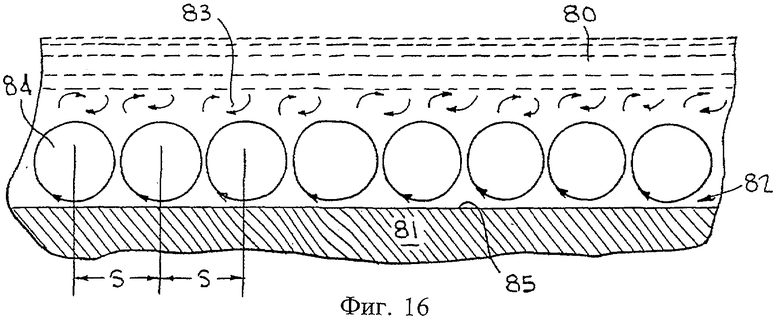

На фиг.16 показан поток среды у (протекающей мимо) гладкой поверхности, такой как поверхность гребного винта.

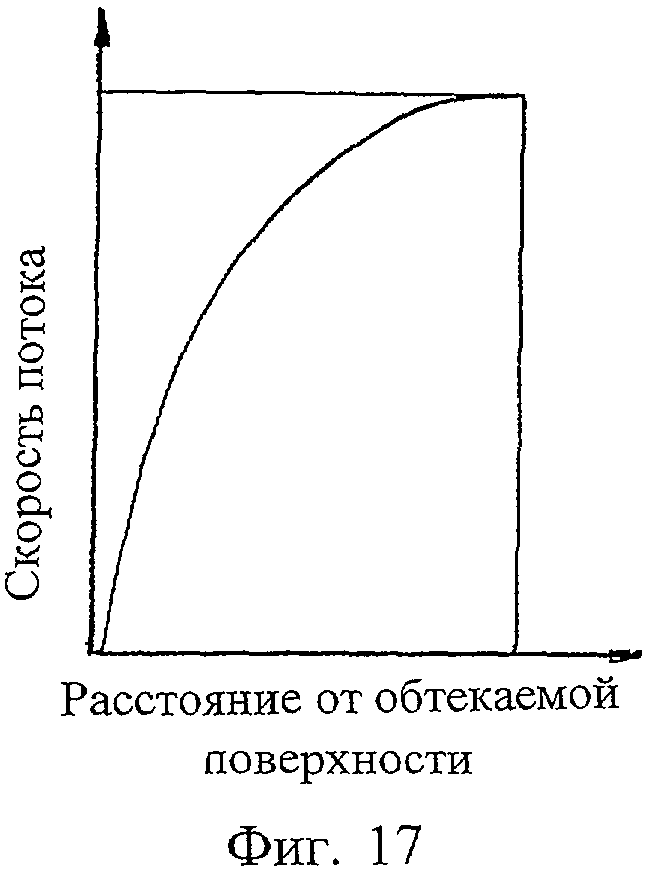

На фиг.17 показан график зависимости скорости потока среды у гладкой поверхности от расстояния до поверхности.

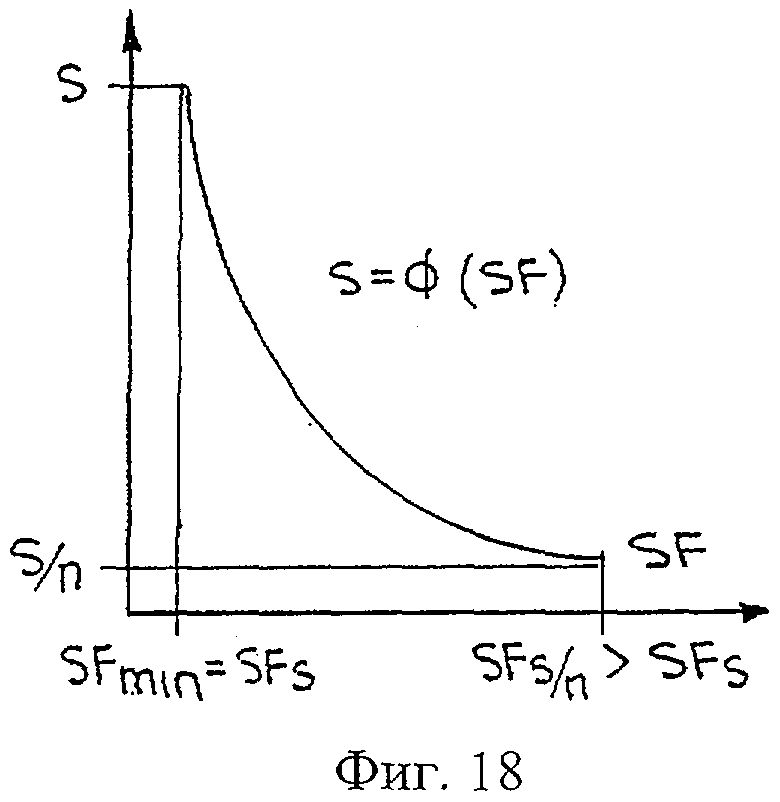

На фиг.18 показан график зависимости расстояния между локальными поверхностными вихревыми потоками у поверхности от скорости потока.

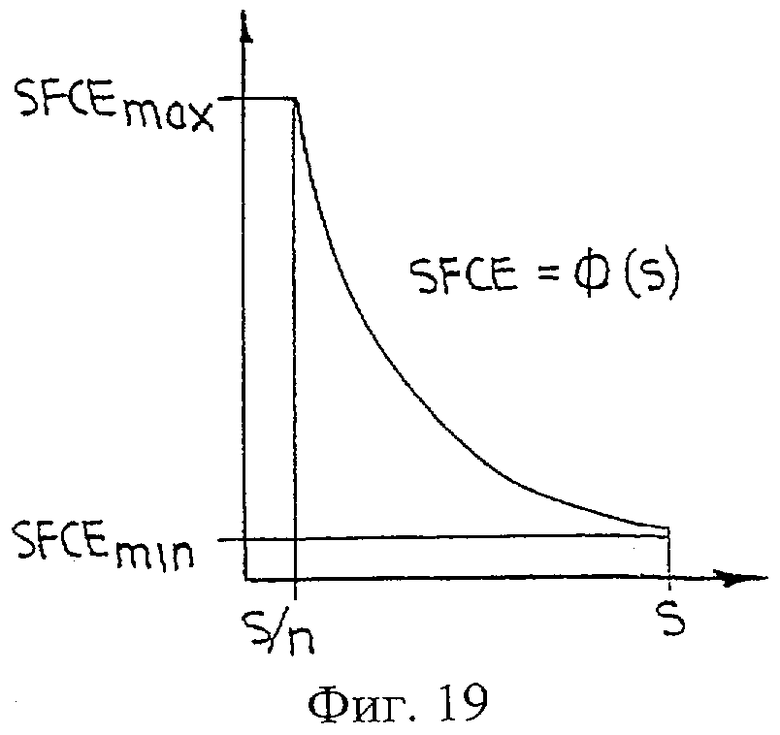

На фиг.19 показан график зависимости интенсивности кавитационной эрозии от расстояния между локальными поверхностными вихревыми потоками у поверхности.

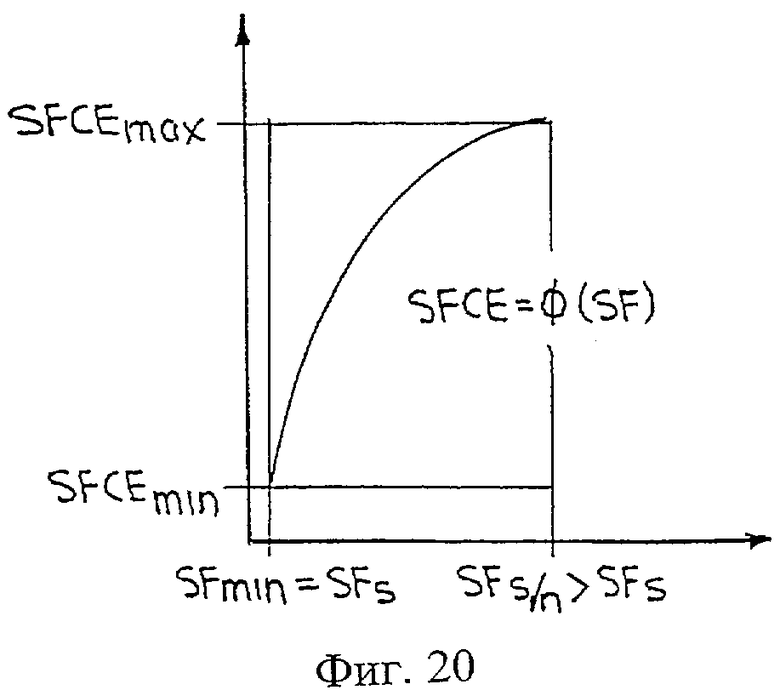

На фиг.20 показан график воздействия скорости потока у поверхности на интенсивность кавитационной эрозии.

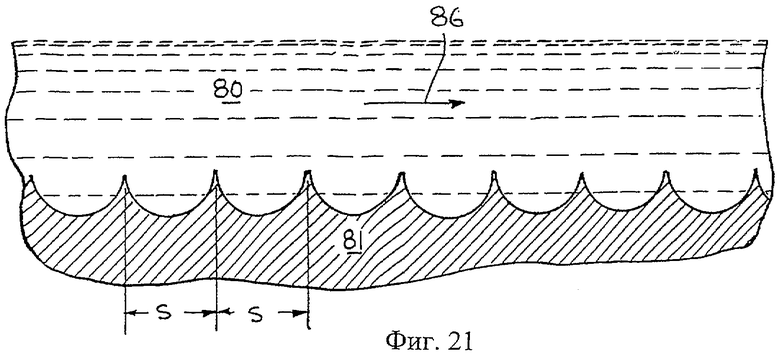

На фиг.21 показано воздействие изменения макрорельефа на форму течения относительно поверхности гребного винта после ультразвуковой ударной станочной обработки.

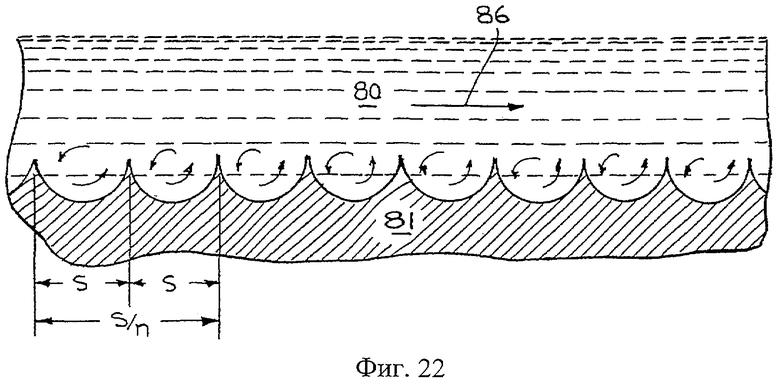

На фиг.22 показано воздействие изменения микрорельефа на форму течения относительно поверхности гребного винта после ультразвуковой ударной станочной обработки.

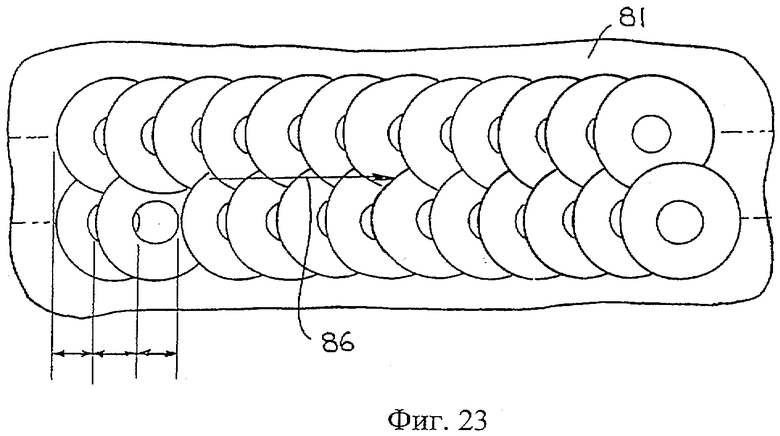

На фиг.23 показан вид сверху, где можно видеть протекание жидкости относительно поверхности после ее ультразвуковой ударной станочной обработки, с учетом воздействия измененного профиля поверхности и микро- и макрорельефа поверхности на форму течения.

Подробное описание предпочтительных вариантов изобретения

Обратимся теперь к рассмотрению фиг.1, на которой показана блок-схема системы для ультразвуковой ударной станочной обработки поверхностей металлического изделия, показанных как рабочая поверхность 13, за счет использования набора перемещаемых ультразвуком ударных элементов 12, содержащего обычно три или четыре расположенных с промежутками друг от друга элемента, предназначенных для соударения с рабочей поверхностью 13 под управлением головки 11 ультразвукового преобразователя. Источник 10 периодической импульсной энергии, который обычно работает на ультразвуковых частотах до 100 кГц и возбуждает колебания в головке 11 преобразователя, преимущественно работает с использованием схемы управления 14 обратной связью по частоте и фазе, производящей обработку сигнала обратной связи от головки 11 преобразователя, для содействия согласованию резонансных характеристик головки при воздействии на рабочую поверхность 13, как это показано более конкретно в родственных заявках.

На фиг.2 показан набор 12' ударных элементов, воздействующих на рабочую поверхность 13 и с проникновением в субповерхностную область 17 тела 15 металлического изделия, причем пластифицирование металла позволяет производить обработку поверхностной текстуры и удерживать (сохранять) субповерхностные структурные модификации в материале тела 15. Это воздействие схематично показано в субповерхностной области 17 как отдельные рабочие области для набора 12' из трех ударных элементов, деформирующих субповерхностный металл на глубину, которая определяется ударной мощностью индивидуальных ударных элементов в наборе 12'. Результирующая деформация, типично представляющая собой распределение сжимающих напряжений, распространяется по всей обрабатываемой поверхности изделия при помощи соответствующего сканирования преобразователя по выбранной поверхности изделия, за счет механизма сканирования, такого как механизма токарного станка или механизм сканирования описанного ниже типа, показанный на фиг.8.

Показанное на фиг.8 устройство 20 сканирования содержит механизм типа "универсальный шарнир" в качестве опоры преобразователя с набором ударных элементов 12, предназначенных для сильного контакта и регулярного сканирования зоны 21 обработки поверхности двух- или трехмерного изделия. Питающие головки ударных элементов 12 подают требующуюся ударную энергию от набора индивидуальных ударных элементов для приращений пластической деформации металлического изделия, которые объединяются в картину главным образом однородной ультразвуковой ударной станочной обработки по всей области сканирования и позволяют получить заданную комбинацию предусмотренных внутренних остаточных деформаций, типично представляющих собой сжатый субповерхностный металл, упрочняющих металл для осуществления его рабочей функции сопряжения у противостоящей рабочей поверхности и создания заданных характеристик отделки поверхностной текстуры. Специалисты могут автоматизировать процедуру сканирования и создавать избранные схемы сканирования в зависимости от конфигурации изделия или функциональной операции при сопряжении с соответствующей рабочей поверхностью или средой.

Было показано, что на ультразвуковых частотах до 100 кГц, при сканировании набором 12 ударных элементов рабочей поверхности 13, при соответствующих скоростях сканирования, могут быть индуцированы главным образом однородно сжатые поверхностные структуры и текстуры по всей сканированной зоне 21 обработки (см. фиг.8), причем субповерхностный металл будет сжат на глубину, которая превосходит максимальный ожидаемый износ обрабатываемого изделия. В ходе этого процесса, ультразвуковые удары приводят к мгновенному возникновению высокой температуры, с эффектом быстрого нагревания и охлаждения в точке удара каждого из индивидуальных ударных элементов, что пластически деформирует поверхность и создает текстуру поверхности и субповерхностный слой сжатия, который однородно упрочняется на месте, по всей рабочей поверхности изделия, по мере продвижения сканирования, за счет чего происходит распределение ударной энергии по всей рабочей поверхности изделия и обработка изделия в его пластифицированном состоянии. Эта зона 21 ударной станочной обработки характеризуется остаточными сжимающими напряжениями у поверхности и в смежной субповерхностной области, которые легко можно контролировать для согласования с рабочими характеристиками различных изделий или областей изделия, за счет выбора энергии и частоты колебаний, характеристик ударного цикла, массы и скорости иглы, и т.п., за счет чего получают заданную поверхностную текстуру и субповерхностную деформацию, типично во время вторичной обработки литья и предварительно традиционно обработанных металлических изделий, на финальных стадиях изготовления и ремонта или технического обслуживания, проводимых во время рабочей жизни изделий.

Для достижения главным образом большей передачи энергии от преобразователя 11 к рабочей поверхности 13 и для контроля или рандомизации времени ударов индивидуальных ударных элементов 12 в рабочую поверхность 13, в соответствии с настоящим изобретением используют режим свободного осевого движения со свободно движущимися по оси ударными элементами 12” в соответствии с фиг.3. В этом случае, свободно летящий ударный элемент 12”, за счет упора в ударную поверхность 18 головки 11 преобразователя, совершающую ультразвуковые колебания, получает удар и приобретает кинетическую энергию, за счет чего ударный элемент 12” начинает двигаться с высокой скоростью в направлении рабочей поверхности 13 как свободно летящий элемент, для преобразования его кинетической энергии на рабочей поверхности 13, в результате чего достаточно энергии выделяется на рабочей поверхности 13 для текстурирования и сжатия этой поверхности и смежных субповерхностных областей, в то время как металлическое изделие находится в своем пластическом состоянии. Ударный элемент, после передачи своей энергии рабочей поверхности 13 изделия, отскакивает от рабочей поверхности 13 для проведения следующего ударного цикла и получения энергия от ударной поверхности 18 головки преобразователя. Это приводит к контролируемым или случайным апериодическим ударам свободно летящего ударного элемента 12”, которые отвечают апериодически поверхностным характеристикам изделия, так как ударный элемент 12” отскакивает и контактирует с ударной поверхностью 18 головки преобразователя в различных фазах во время периодических колебаний преобразователя 11.

Как это обсуждается далее со ссылкой на фиг.6, преобразователь и его набор свободно движущихся по оси ударных игл, индивидуально приводимых в движение от возбуждающей поверхности периодически вибрирующего на ультразвуковой частоте преобразователя, создает большую кинетическую энергию иглы, чем известные ранее преобразователи, и передает мощность на независимый ударный элемент 12” случайным образом и апериодически от периодически вибрирующей на ультразвуковой частоте поверхности возбуждения изделия.

Многократное возрастание скорости колебания ударных игл в момент удара вызвано нелинейной зависимостью между скоростью колебания и зазором между торцом иглы 12 и головкой преобразователя 11. В данном случае масса "m", которая определяет ударную энергию при определенной скорости, включает в себя прежде всего массу преобразователя 11 и массу иглы 12, приведенную к торцу иглы.

Более того, удар включает в себя ультразвуковые колебания ударной иглы 12 в поверхностном слое обрабатываемого материала 13, совместно с головкой 11 ультразвукового преобразователя, во время индивидуального ультразвукового удара. Такие ультразвуковые колебания, в свою очередь, инициируют в обработанном материале распространение мощных ультразвуковых волн, что создает индивидуальные эффекты снижения сопротивления деформации и релаксации в обрабатываемом материале.

Таким образом, глубина ультразвуковой ударной станочной обработки в этом случае определяется энергией управляемых ультразвуковых ударов, ультразвуковыми деформациями и ультразвуковыми волнами, которые возбуждаются в изделии во время периодически контролируемого или случайного контакта ультразвукового преобразователя 11, ударной иглы 12 и изделия 13.

Таким образом, этот способ обработки металлической рабочей поверхности 13 позволяет производить обработку рабочих поверхностей с различными конфигурациями, массами и характеристиками поверхности, с использованием головки 11 ультразвукового преобразователя, снабженной набором ультразвуковых ударных элементов 12”, которые соударяются с изделием в местоположениях на внешней поверхности, в результате чего эффективно производится ультразвуковая ударная станочная обработка поверхности за счет деформирования поверхности и смежной субповерхностной области, что позволяет получить заданные характеристики поверхности и субповерхностной области, в том числе уплотнение (сжатие) материала изделия для получения более высокой твердости и увеличения ожидаемого срока службы, чтобы придать рабочим поверхностям изделия поверхностное сопротивление, характеристики контакта со средой и характеристики износа, которые встречаются при работе в заданных рабочих условиях столкновения сопряженных поверхностей в сжатом состоянии.

На фиг.4 показан вид в плане конфигурации преобразователя, обращенного вниз к изделию 25 трехмерной конфигурации, которая имеет обычно шлифованную или станочно обработанную текстуру поверхности и удерживается в подходящем механическом держателе 26. Портативный и свободно движущийся по оси преобразователь 27 колеблется на заданной ультразвуковой частоте за счет удаленного источника энергии колебаний (источник 10 на фиг.1), при помощи магнитострикционного преобразователя 28 с обмоткой возбуждения 29, образующей первую последовательную рабочую ступень I. Промежуточная ступень II преимущественно представляет собой сменный волновод 30 для концентрации колебаний входящей ультразвуковой энергии заданной частоты, для соударения и приведения в движение инденторного (вдавливаемого) элемента (элементов) 31 третьей ступени III, который, в свою очередь, пластифицирует и сжимает ультразвуком металлическое изделие 25 (ступень IV). Предпочтительным инденторным элементом (элементами) является набор игл, работающий в режиме, показанном на фиг.3, который обеспечивает достаточно высокую скорость ударной энергии для управления структурой субповерхностной области изделия на достаточно больших глубинах, чтобы улучшить выходную прочность конкретных обрабатываемых изделий.

Таким образом, в соответствии с настоящим изобретением предлагается многоступенчатая преобразовательная матрица, которая заканчивается головкой нанесения удара, приводимой в движение ступенью передачи мощности преобразователя, совершающей ультразвуковые колебания, при посредстве промежуточной волноводной ступени преобразования, в которую она упирается. Элементы ступени нанесения удара преимущественно представляют собой набор совершающих свободное осевое движение ударных элементов, которые индивидуально случайным образом и в управляемом апериодическом режиме производят преобразование мгновенной периодической энергии, полученной от системы возбуждения ультразвуковой энергии, в движение индивидуальных ударных элементов в наборе, которые при столкновении с поверхностью изделия предают ему свою энергию, полученную от силового источника колебаний преобразователя. Эти ударные элементы затем отскакивают и позволяют преобразователю выполнять следующий такт передачи энергии удара, за счет упора (элементов) в промежуточную возбуждающую поверхность преобразователя энергии, совершающую периодические колебания в случайной или контролируемой фазе ее цикла колебаний. Принимая во внимание различный ход перемещения совершающих свободное движение по оси ударных игольчатых элементов набора между промежуточной возбуждающей поверхностью преобразователя энергии и поверхностью изделия, в различных фазах колебаний, зависящий от топологии поверхности изделия, индивидуальные ударные иглы набора действуют независимо и не периодически одновременно (не в унисон) для передачи переносимой энергии от ударных элементов к поверхности изделия.

Коэффициент полезного действия преобразовательных устройств, показанных на фиг.4 и 5, и способы их использования для получения энергии, необходимой для того, чтобы пластифицировать и сжимать металлические изделия, зависят от эффективного и скоординированного согласования различных ступеней преобразователя, передающих ультразвуковые колебания от ультразвукового генератора энергии через концентратор энергии колебаний на ударные игольчатые элементы, для соударения (с металлическим изделием) и пластификации металлического изделия в рабочей зоне внешней поверхности. Таким образом, конфигурация преобразователя имеет критическое значение.

Например, структуры преобразователя с множеством ступеней I+II, III и IV в соответствии с фиг.4 и с эквивалентными ступенями 2, 4 и 1 в соответствии с фиг.5, все имеют характеристики чувствительности с собственным механическим резонансом. Поэтому, в соответствии с настоящим изобретением, различные ступени преобразователя специально конструируют таким образом, чтобы они имели резонансные частоты, связанные с основной ультразвуковой частотой колебаний, создаваемых магнитострикционным преобразователем 28. В этом отношении, собственные частоты ступеней II, III и IV блока преобразователя фиг.4 и соответствующих ступеней 2, 4 и 1 блока преобразователя фиг.5 индивидуально настраивают на собственную частоту резонанса, которая является кратной (является гармоникой. - Прим. переводчика) основной ультразвуковой частоте колебаний. Это позволяет концентрировать колебательную скорость в ударных элементах и производить их вибрацию с намного более высокой скоростью, таким образом, что передаваемая ударным иглам энергия колебания является максимальной. Следует иметь в виду, что когда результирующая рабочая частота ударных игл представляет собой частоту гармоники, которая намного выше, чем основная ультразвуковая частота генератора колебаний, то это придает более высокую скорость v ударной игле и позволяет v2 компоненту кинетической энергии ударного элемента создавать достаточно энергии для того, чтобы пластифицировать поверхность материала изделия на существенную рабочую глубину под поверхностью удара и сжимать тело изделия с приложением уровня энергии, который равен максимальный прочности материала или выше нее.

Более того, ступени преобразователя конструируют с мгновенным действующим сопротивлением отдельной ступени в момент контактирования с инденторным элементом в силовом ударном цикле, которое связано как с мгновенными механическими напряжениями в различных ступенях (U), так и с мгновенными скоростями колебаний (V), приведенными к контактным точкам инденторных элементов, при помощи отношения U/V, которое одинаково для каждой ступени. Это обеспечивает эффективную передачу максимальной мощности энергии колебаний от одной ступени к другой ступени.

Для преобразователя, показанного на фиг.5, сопротивления различных ступеней скорректированы и могут быть выражены в следующем виде: R=U1/V1=U2/V2=U3/V3=U4/V4. Таким образом, в соответствии с настоящим изобретением предусмотрено установление мгновенного активного сопротивления R, когда головка для передачи ударной энергии контактирует с инденторным элементом, которое главным образом равно мгновенному активному сопротивлению соответствующей индивидуальной ступени из множества ступеней.

На фиг.5 показана система возбуждения колебаний, которая включает в себя: устройство (кожух) 3 с (ультразвуковым) преобразователем и преобразователем (трансформатором) скорости колебаний 2, инденторные элементы 4 и изделие 1. Баланс энергии в такой системе определяется равенством кинетической энергии на выходе системы и потенциальной энергии, накопленной в изделии за счет пластической деформации ее обработанной поверхности, ультразвуковой деформации и релаксации материала изделия в ультразвуковой волне в соответствии с описанным выше. Обычно, с функциональной точки зрения, уравнение баланса энергии может быть записано следующим образом:

М3(V3)2/2+М4 (V4)2/2+M1(V1)2/2=C1(X1)2/2,

в котором М (1, 3 и 4) представляют собой соответствующие эквивалентные массы изделия, устройства 3 и инденторных элементов, приведенные к ударным точкам на поверхности изделия;

V (1, 3 и 4) представляют собой соответствующие максимальные скорости колебаний изделия, устройства 3 и инденторных элементов, приведенные к ударным точкам на поверхности изделия;

C1 представляет собой эквивалентный коэффициент упругости изделия, приведенный к ударным точкам на поверхности изделия;

X1 представляет собой эквивалентную упругую деформацию изделия, вызванную эквивалентными пластическими деформациями изделия, ультразвуковыми деформациями и релаксациями материала изделия в ультразвуковой волне, возникающей в изделии за счет ультразвукового удара.

Следует иметь в виду, что каждый инденторный элемент фиг.5 возбуждает колебания новой "добавленной" массы в изделии, в результате чего увеличивается эквивалентная масса M1 и, следовательно, уменьшается кинетическая энергия в точке (точках) удара (ударов). В соответствии с уравнением баланса энергии, возрастание кинетической энергии удара (ударов) приводит к росту энергии, индуцированной в поверхности и материале изделия, которая, в свою очередь, эквивалентна потенциальной энергии, накопленной в изделии во время ультразвукового соударения. Результаты, полученные за счет данного процесса, включают в себя: рост глубины обработки, рост индуцированных сжимающих напряжений и их уровня в области максимальной прочности материала, оптимизацию фазовой и кристаллической структуры материала изделия и пространственного компонента регулярного макро- и микрорельефа обработанной поверхности.

Далее со ссылкой на фиг.5, где показан кожух 3 совершающего колебания преобразователя, который под действием пружины прижимается к рабочей поверхности, а также показан блок преобразователя 2, инденторные элементы 4 и изделие 1, будут описаны различные согласованные системы колебаний, которые используют для приложения соответствующим образом рассчитанных ультразвуковых ударов к поверхности изделия 1, равномерно по всей картине сканирования, за счет чего достигают, контролируемым образом, повышения чистоты поверхности, твердости, сжимающих напряжений и придания формы поверхности, а также соответствующего субповерхностного удаления дефектов, в том числе замены остаточных растягивающих напряжений сжимающими напряжениями, и корректирующий станочной обработки, и т.п., что достигается за счет процедуры пластификации, возбуждаемой за счет ударной станочной обработки.

Таким образом, за счет создания в матрице многоступенчатого преобразователя набора сопряженных ступеней, имеющих соответствующие собственные резонансные характеристики, гармонически связанные с ультразвуковой частотой энергии возбуждения от указанной системы возбуждения энергии, можно пластифицировать массивные металлические изделия в глубину от поверхности, чтобы обеспечить заданные технические характеристики, в частности, возможность исправления следов обработки инструментом при изготовлении и исправления других остаточных дефектов. В соответствии с настоящим изобретением предлагаются усовершенствованные способы ультразвукового ударного воздействия для пластического деформирования субповерхностного металла и для подготовки текстуры поверхностной зоны изделия для таких задач, как нанесение защитного покрытия или для создания специфических картин текстуры поверхностного и субповерхностного макрорельефа и микрорельефа, причем пластическое деформирование субповерхностного металла позволяет устранять интергранулярные неупорядоченности, при этом пластическое деформирование и сжатие субповерхностного металла проводят в соответствии с поверхностной конфигурацией изделия для обеспечения выбранных характеристик, причем пластическое деформирование субповерхностного металла производят таким образом, чтобы сжимать поверхностный слой изделия на существенную глубину и сохранять остаточные сжимающие силы, введенные за счет обработки, чтобы повысить стабильность размеров, усталостную прочность, динамический и термодинамический срок службы и другие введенные модификации массивных металлических изделий указанной далее природы, приведенных в специфических примерах.

На фиг.6 схематично показаны инденторные элементы 4, показанные на фиг.5, которые являются частью совершающих свободное осевое движение ударных элементов 12”, обсуждение которых было проведено со ссылкой на фиг 3. Следует иметь в виду, что наборы этих инденторных элементов, которые совершают случайные или контролируемые апериодические удары с передачей энергии на поверхность изделия 1, когда инденторные элементы приводятся в движение при помощи ударной поверхности 36 преобразователя, могут колебаться между ударной поверхностью 36 и поверхностью изделия 1 на периодической ультразвуковой частоте, которая намного выше основной ультразвуковой частоты колебаний. Так, например, выбранный индивидуальный инденторный элемент 35, который работает в режиме свободного осевого движения и принимает кинетическую энергию во время операции удара за счет упора в колеблющуюся поверхность 36 преобразователя, вибрирует между двумя горизонтальными линиями, когда изделие сканируют при помощи головки преобразователя в направлении обработки 37. Инденторный элемент 35 показан в различных положениях по фазе относительно источника периодического возбуждения, по мере того, как преобразователь движется направо в направлении обработки 37 вдоль поверхности 1 изделия, в зависимости от различных положений поверхности 36 преобразователя и топографии поверхности 1 изделия. В точке 38 инденторный элемент показан в свободном полете после контакта с поверхностью 1 изделия для передачи ему своей кинетической энергии, после его перемещения, вызванного контактом с поверхностью 36 преобразователя, в фазе между пределами вибрации 39 и 40 для различных положений или фаз вибрации упорной поверхности 36 преобразователя. За счет упора в колеблющийся преобразователь, инденторный элемент 35 у предела вибрации 39 получает передачу энергии от источника ультразвуковой энергии, возбуждающего преобразователь. Следовательно, инденторный элемент 35, в зависимости от граничных условий на поверхности 36, может вибрировать как контролируемым, так и случайным образом, но апериодически, несмотря на то, что выходная (упорная) поверхность преобразователя вибрирует только периодически. За счет этого, инденторный элемент 35 соударяется с поверхностью изделия 1 случайным образом или контролируемым образом и передает ему свою энергию, после чего он отскакивает от поверхности изделия 1, в моменты, которые определяются относительными положениями соответственно колеблющейся поверхности 36 преобразователя и картины макро- или микрорельефа на поверхности 1 изделия. Эта характеристика позволяет предложить новый режим ультразвуковой ударной станочной обработки тяжелых металлических изделий, который является управляемым по своей природе и поэтому применим для различных поверхностей изделий и изделий с различными массами, характеристиками поверхности и конфигурациями изделий, причем ультразвуковая ударная энергия подается при помощи индивидуальных инденторных элементов 35, которые находятся в наборе матрицы 4 инденторных элементов.

Обратимся теперь к рассмотрению фиг.7, на которой схематично показана поверхность 1 изделия при обработке по способу в соответствии с настоящим изобретением, причем неровности 45 отображают начальное состояние поверхности со следами обработки инструментом на поверхности за счет предшествующей обработки, при этом ультразвуковая ударная станочная обработка позволяет пластифицировать и сглаживать поверхность 1 изделия, которая имеет остаточные следы обработки инструментом, возникающие, например, за счет обработки режущим инструментом или за счет шлифования. Результирующая пластифицированная поверхность 1 в процессе ультразвуковой ударной станочной обработки в соответствии с настоящим изобретением получает картину микрорельефа или макрорельефа за счет пластификации металла изделия на поверхности в избранной контактной зоне и в прилегающей субповерхностной области, что приводит к получению пластически сглаженных поверхностей изделия и к сжатию субповерхностного слоя изделия на глубину, превышающую заданную глубину износа поверхности обрабатываемого изделия.

Важным является то, что изделие после обработки в соответствии с настоящим изобретением будет иметь твердость выше ее предела текучести и главным образом у ее предела прочности, на всей обработанной субповерхностной глубине, что более конкретно показано в родственной заявке на патент США № 09/653987, в которой описан специфический вариант системы колодочных тормозов. Важным также является и то, что обработку изделия проводят при температурах окружающей среды, что стало возможным за счет мгновенной природы удара при помощи ударных игл в небольшую область поверхности тела изделия, при таком циклическом графике нагрузки, в котором термическая энергия быстро поглощается в теле изделия, действующем как теплоотвод, что и позволило производить ультразвуковую обработку изделия главным образом при температурах окружающей среды.

Как это показано на фиг.9А-9Е, могут быть использованы различные типичные конфигурации поверхностей металлических изделий, которые в процессе работы механически взаимодействуют при выполнении заданной рабочей функции с другими поверхностями и средами. Эти рабочие поверхности изделий типично испытывают поверхностное сопротивление; контакт со средой; усталость и износ, когда они подвержены воздействию условий заданных рабочих внешних условий, при работе в качестве элементов оборудования, конструктивных элементов и т.п.; а также испытывают воздействие сжимающих сил, когда они взаимодействуют с сопряженной поверхностью. Способ обработки с созданием, ультразвуковой ударной деформации в соответствии с настоящим изобретением, позволяет получить требуемый уровень местного термомеханического воздействия на структуру материала, необходимый для установления специфических уровней сопротивления износу при трении, сопротивления контактному разрушению, циклическому разрушению, термоциклической усталости, коррозионной усталости, намагничиванию и нежелательной деформации формы. Это достигается за счет достижения заданной и улучшенной твердости, снижения шероховатости поверхности, снижения остаточных механических напряжений, повышения контактной прочности, пределов усталости, снижения коэффициентов трения, повышения отражательной способности и коррозионного сопротивления. Используемые технические операции в соответствии с настоящим изобретением включают в себя термическую обработку, пластификацию и сжатие внешнего слоя металла изделия, при помощи процедур ударной ультразвуковой обработки, позволяющих производить термообработку, поверхностное легирование или другие изменения текстуры и характеристик поверхности материалов, например, нанесение защитных покрытий с заданной текстурой поверхности, а также полирование, отделочное накатывание и удаление остаточных дефектов. Было обнаружено, что способы ультразвуковой ударной станочной обработки в соответствии с настоящим изобретением позволяют получать, за счет пластификации металла изделия в ответ на ультразвуковую ударную обработку поверхности и сжатие (металла изделия), новый поверхностный слой и смежную субповерхностную область, идущую на значительную глубину, что позволяет максимально повысить прочность тела изделия и за счет этого существенно повысить срок службы по сравнению с известными ранее способами, такими как нагартовка шариками, которые не позволяют повысить прочность тела изделия выше предела текучести, при котором металл пластифицирован.

Таким образом, в соответствии с настоящим изобретением предлагаются усовершенствованные способы обработки рабочих поверхностей металлических изделий с различными конфигурациями и массами, таких как показанные на фиг.10 и 11, при помощи набора ультразвуковых ударных элементов, производящих обработку внешних поверхностных зон изделия для проведения поверхностных и субповерхностных модификаций, за счет чего удаляются структурные дефекты и достигаются заданные характеристики поверхностной зоны, повышается твердость рабочей поверхности раздела и ожидаемый срок службы изделия в рабочих условиях воздействия на поверхность сжимающих сил от среды или сопрягаемой детали, в условиях статического или скользящего контакта и взаимодействия с другими внешними разрушающими силами, в том числе, например, при воздействии коррозионной усталости и термомеханической усталости.

На фиг.9А-9Е показаны несколько примеров представительных рабочих поверхностей соударения с сопряженными поверхностями в режиме сжатия и скольжения в соответствии с настоящим изобретением, в том числе цилиндрические поверхности, такие как поверхности 50 кольцевых подшипников, галтели 51 и лыски 52 для поверхностей муфт, которые могут быть наложены в непосредственной близости от конфигураций цилиндрических поверхностей или непосредственно на них. Плоские поверхности 53 с коническими фасками, которые могут быть использованы в клиньях, нагелях и прижимных планках, и плоские поверхности 54, представляют собой другие типы поверхностных структур, которые используют, например, в качестве структурных ригелей, воспринимающих статические сжимающие силы, такие как вибрация, приложение нагрузки и коррозия. Рабочие поверхности подвергают местной термомеханической пластификации, чтобы модифицировать поверхностную текстуру и создать слои сжатия для повышения прочности поверхности за счет способов ультразвуковой ударной станочной обработки в соответствии с настоящим изобретением. Кроме того, изделия сложной конфигурации, такие как детали машин, направляющие 55 и гребные винты, показанные на фиг.10 и 11, которые имеют различную кривизну, массу и угловые выступы у сопряженных рабочих поверхностей, могут быть подвергнуты термической пластификации и ультразвуковой обработке при помощи усовершенствованного ультразвукового преобразователя и способов ударного воздействия в соответствии с настоящим изобретением.

Показанная на фиг.10 и 11 заготовка гребного винта представляет собой вариант изделия в соответствии с настоящим изобретением, имеющее различные конфигурации поверхности, которые показаны для того, чтобы проиллюстрировать различные начальные обычные операции обработки, проводимые на начальных стадиях изготовления, причем на конечных стадиях изготовления обработку указанных поверхностей производят при помощи ультразвуковых ударных способов в соответствии с настоящим изобретением. Этот тип металлического изделия обрабатывают при помощи ультразвуковой ударной станочной обработки поверхности, которая вызывает поверхностную и субповерхностную пластификацию, создает сжимающие силы для управления поверхностной и субповерхностной текстурой, а также придает прочность изделию у поверхности раздела, которая выше предела текучести тела металлического изделия и приближается к пределу прочности металла. Обработанные поверхности изделия характеризуются распределенной картиной вмятин сжатия в областях контакта с ударным элементом.

Обратимся теперь к рассмотрению фиг.10, на которой схематично показано поперечное сечение гребного винта 60, который представляет собой металлическую отливку с лопастями 61, идущими от ступицы 62. Галтели 63, 64, которые имеются на тыльной поверхности, показаны соответствующими парами пунктирных линий. Основной участок лопасти показан на фиг.11. Заштрихованная область 66 представляет собой область, которую подвергают повторной обработке в процессе изготовления, в которой дефектные участки удаляют при помощи шлифования перед проведением термообработки, заварки 71 и нанесения поверхностных покрытий 69, например, на предшествующих стадиях изготовления. Участки с дефектами и слабые участки подвергают в соответствии с настоящим изобретением ультразвуковой местной термомеханической поверхностной ударной обработке с повышенной амплитудой, которая пластифицирует и сжимает внешний слой металла на поверхности изделия, в том числе и смежные субповерхностные области.

Таким образом, усовершенствованную методологию в соответствии с настоящим изобретением используют, например, для исправления дефектов, вызванных сваркой при проведении ремонта, внутренними пустотами и трещинами, градиентами термической и коррозионной деформации базовых металлов и лопасти гребного винта за счет обработки конфигураций галтели и ступицы, а также обработки поверхностных конфигураций, чтобы заменить обычные операции изготовления и операции термообработки. Ультразвуковую ударную термическую обработку в соответствии с настоящим изобретением проводят при температурах изделия, соответствующих температурам окружающей среды для того, чтобы перераспределять напряжения сжатия и устранять растягивающие напряжения, возникающие при исправлении указанных выше дефектов при помощи сварки, шлифования и фасонирования поверхностей гребного винта, при этом производят переформование поверхностной текстуры и сжатие металла в наружном слое на существенную глубину, чтобы получить большую прочность и повысить срок службы. Градиенты напряжений у сварных соединений и границ между имеющими различные конфигурации структурными компонентами гребного винта, возникающие за счет операций изготовления, подвергают операциям локализованной термомеханической ударной станочной обработки, чтобы исправить дефекты гребного винта и повысить операционную прочность. Надежность гребного винта повышается в результате применения методологии настоящего изобретения за счет снижения сопротивления движению в воде, снижения дефектов кавитации и повышения сопротивления усталости, максимального повышения коррозионного предела усталости и выравнивания (распределения) прочности между компонентами гребного винта, такими как лопасти и ступица. Кроме того, поверхностные обработки, которые могут быть проведены в соответствии с настоящим изобретением, улучшают коррозионное сопротивление в присутствии морской воды и снижают паразитные колебания лопасти в условиях гидродинамического нагружения с переменной амплитудой. Прочность металла рабочей поверхности раздела существенно повышается, что позволяет выдерживать сжимающие силы до предела прочности тела металлического изделия. Более того, эта методология, если ее вводить на финальной стадии изготовления, снижает сложность изготовления и стоимость технологической оснастки, что приводит к существенному снижению стоимости изготовления и ремонта гребного винта по сравнению с обычными известными способами обработки.

Известные технические решения, направленные на решение проблем повышения долговечности гребного винта, в том числе и процессы термообработки, описаны, например, в следующих публикациях: N.N.Sokolov et al. Stainless Steel Propellers, Sudpromgiz, Leningrad 1960; Sokolov et al., Propellers in Aluminum Bronze, Sudostroenie, Leningrad, 1971; and I.I.Bogoraz et al. Propeller Manufacture Reference Book. Sudostroenie, Leningrad, 1978. Способы деформационного упрочнения, такие как нагартовка молотом и дробеструйное упрочнение, применимые к поверхности лопаток, галтелей и ступицы, описаны в следующих публикациях: I.I.Bogoraz et al. Propeller Manufacture Reference Book, Sudostroenie, Leningrad, 1978; и Е.V.Zvyagintsev et al. Controllable Pitch Marine Propellers, Sudostroenie, Leningrad, 1966. Эти способы создают сжимающие напряжения на поверхности гребного винта. Однако, по своей физической природе, они лишены возможности контроля параметров обработки, который позволяет достичь заданной чистоты поверхности, так важной для поверхности приведения в движение (для гребной поверхности) гребного винта.

В соответствии с настоящим изобретением используют ультразвуковую ударную технологию в соответствии с документом IIW Doc. XIII-1857-99, Lisbon, 1999, основанную на улучшении преобразования (трансформации) гармонических колебаний ультразвукового преобразователя в управляемые апериодические импульсы силы на обрабатываемой поверхности. Это может быть обеспечено за счет использования низкого уровня энергии, не превышающего 2000 Вт, и высокой удельной мощности, не менее 300 Вт/см2, с использованием мобильного оборудования, с весом инструмента, составляющим, в зависимости от частоты и мощности преобразователя, от 200 г до 2.5 кг, в диапазоне частот от 44 до 27 кГц. Усовершенствования в соответствии с настоящим изобретением также позволяют производить прецизионные настройки и автоматический контроль параметров обработки, силы удара и качества обработанной поверхности.

Некоторые из основных характеристик гребных винтов, которые в первую очередь определяются состоянием и свойствами поверхностей лопастей, ступицы и галтелей, при работе в агрессивной и жесткой морской воде, включают в себя: сопротивление движению в воде, кавитационную прочность, усталостное сопротивление, управление коррозией, распределенную прочность лопастей и ступицы, приемлемую стоимость изготовления и ремонта и т.п. Диапазон обрабатываемых и исправляемых дефектов включает в себя: субповерхностные поры, усадку и газовые раковины, интергранулярные трещины и волосные трещины, геометрические отклонения от проектных конфигураций и размера галтелей лопастей, ступиц и т.п. Хорошо известные обычные технологии позволяют удалять указанные дефекты за счет станочной обработки, дуговой сварки, станочной обработки с последующей термообработкой в печи при температуре термического отпуска, составляющей не менее 600°С, в течение времени не менее 6 часов. Настоящее изобретение позволяет исправлять эти дефекты, образованные за счет станочной обработки с последующей сваркой, за счет использования ультразвуковой ударной станочной обработки. В этом случае, операция термообработки в печи исключается и достигается экономия энергия, составляющая не менее 10000 кВт на каждый гребной винт с диаметром более 3 м. Обычно необходимо производить обработку гребных винтов с размахом от 300 мм до 12000 мм или больше. Дефекты в непосредственной близости от галтелей и резких изменений направления могут быть идеально обработаны с использованием легких подвижных блоков ударных преобразователей, таких как показанный на фиг.5 комплект. Средство механизированного сканирования, такое как показанное на фиг.8, обеспечивает однородную ультразвуковую ударную обработку в выбранных зонах обработки, причем это средство может быть адаптировано специалистами для применения объединенных с ним систем автоматической выдержки времени и контроля энергии в зависимости от природы изделия, конфигурации и целей термической обработки, которую с успехом можно заменить ультразвуковой ударной обработкой.

Обратимся теперь к рассмотрению фиг.11, на которой показан гребной винт, в котором были обнаружены дефекты при помощи ультразвуковых, рентгеновских, флуоресцентных и/или других средств неразрушающего контроля и интроскопии, оставшиеся после обычных операций изготовления, таких как нанесение покрытия, нагревание, шлифование, обработка на станке, сварка и удаление или осаждение металла на тело гребного винта. В этом случае обычно применяют портативные ультразвуковые ударные преобразователи для ультразвуковой местной ударной термомеханической пластификации поверхности и субповерхностной области в зоне обработки для того, чтобы удалять дефекты, создавать заданную поверхностную текстуру, повышать прочность и улучшать функционирование, а также повышать срок службы при эксплуатации гребного винта.

Обычные известные ранее виды термообработки всего тела гребного винта в печи приводят к тому, что различные массы, конфигурации и области границ гребного винта испытывают различные остаточные напряжения и термические деформации, что ухудшает эксплуатационные качества гребного винта при выполнении его желательных служебных функций в течение длительного или короткого промежутка времени. Известная ранее операция шлифования поверхностей гребного винта не только приводит к созданию нежелательных характеристик шероховатости поверхности, но и вводит нежелательные поверхностные растягивающие напряжения, в результате чего происходит повреждение собственной поверхности, облегчающее коррозию под действием гидродинамического нагружения различной амплитуды в присутствии морской воды. Этот недостаток может быть скорректирован при помощи настоящего изобретения путем создания пластифицированной поверхности в контролируемых условиях, при помощи ультразвуковых термомеханических ударов с использованием наборов ударных элементов, которые контролируемым образом, а также случайным образом и апериодически, соударяются с поверхностью, когда ее сканируют в соответствии с заданной картиной обработки в заданной зоне обработки.

Таким образом, показанный на фиг.11 гребной винт 60, имеющий лопасть 61, ступицу 62 и галтели (63, 64 на фиг.10) с различными массами и конфигурациями поверхностей, может быть подвергнут ультразвуковой ударной обработке как в поверхностных, так и в субповерхностных областях лопасти, с использованием описанного выше преобразователя (инструмента) в соответствии с методологией настоящего изобретения. Следует иметь в виду, что гребной винт 60 является также представительным примером других тел металлических изделий, имеющих различные конфигурации и распределения масс и обладающих поверхностными зонами для сильного взаимодействия с другими средами, например, является примером тел металлических изделий, показанных на фиг.9, в которых создают заданные уровни сопротивления износу при трении, образованию трещин, усталостному разрушению, коррозии, растягивающим напряжениям и поверхностным неоднородностям. Для этого поверхностные зоны этих металлических тел сканируют при помощи наборов ударных игольчатых инденторов, обладающих свободой индивидуального относительного осевого движения в заданном диапазоне движения, в ответ на упор (соударение) в совершающую колебания поверхность возбуждения ультразвукового преобразователя энергии, что создает повышенную величину кинетической энергии, необходимую для пластификации и сжатия поверхностных и субповерхностных областей металлического тела на существенную глубину, что позволяет управлять конфигурацией поверхности, шероховатостью, твердостью, сжимающими напряжениями, силой контакта, пределами усталости, структурой зерна, сопротивлением коррозии и позволяет устранять субповерхностные дефекты. Следует иметь в виду, что эти игольчатые ударные элементы работают в режиме, описанном со ссылкой на фиг.6.

Таким образом, предлагаемые способы ультразвуковой ударной пластификации тела металлического изделия позволяют передавать требующуюся энергию поверхности металлического тела от вырабатывающей энергию системы ультразвуковых колебаний, за счет сильного соударения с высокой скоростью набора ударных элементов с поверхностью зоны изделия. Уровни переданной энергии легко контролировать, чтобы получить требуемые результаты при соответствующих массах и скоростях ударных игл, при соответствующей ультразвуковой частоте и амплитуде колебаний и т.п. Предпочтительный вариант характеризуется наличием согласованного преобразователя энергии, содержащего физически взаимосвязанные группы скоординированных последовательно расположенных сопряженных субсистем, в соответствии с описанным здесь ранее. Каждая из указанных субсистем имеет характеристику собственного резонанса, выбранную в виде гармоники заданной единичной первичной (основной) ультразвуковой частоты импульсного источника энергии возбуждения, за счет чего возбуждение вынужденных собственных резонансных колебаний с использованием имеющегося источника ультразвуковой энергии существенно повышает и концентрирует имеющуюся выходную энергию, позволяющую направлять набор ударных элементов к поверхности обрабатываемого изделия.

Индивидуальные инденторные элементы с осевой свободой движения, расположенные в инденторном наборе головки преобразователя, которые совершают колебания за счет упора (столкновения) в поверхность возбуждения преобразователя энергии, которая колеблется на первичной ультразвуковой частоте, соударяются с поверхностью изделия контролируемым и случайным апериодическим образом, с энергией, достаточной для того, чтобы пластифицировать субповерхностные области металла в теле изделия. Эта обработка поверхности изделия новым образом, позволяет получать по желанию более гладкие или более шероховатые характеристики поверхности, во время фазы пластификации проводимой операции. Субповерхностная обработка, с последующим упрочнением зон пластификации изделия, позволяет прикладывать существенные сжимающие силы и сохранять сжатый поверхностный слой металла для восприятия сил, превышающих предел текучести металла изделия, такого как чугун. Различные элементы изделия, которые соединены, например, галтелями, проходят однородную обработку, что снижает уровни напряжений и приводит к повышению эксплуатационных качеств и срока службы изделия.

Эти характеристики и преимущества настоящего изобретения могут быть использованы, в частности, при обработке показанного на фиг.11 гребного винта 60, в котором "литая" основная секция 70 лопасти 61 гребного винта заполнена добавочным металлом 71, например, при помощи наплавки 72. Это создает нежелательные внутренние растягивающие напряжения вблизи от границ сварного соединения, которые могут быть смягчены за счет пластификации при помощи методологии ультразвуковой ударной станочной обработки в соответствии с настоящим изобретением, примененной к выбранным поверхностным зонам лопасти гребного винта после операций сварки и шлифования, проводимых обычным образом.

Как уже было упомянуто здесь ранее, настоящего изобретения позволяет исключить термообработку гребного винта, обычно проводимую после заварки для удаления дефектов, для релаксации и снижения уровня остаточных напряжений после сварки, повышения стабильности размеров гребного винта при эксплуатации, обеспечения геометрической точности, указанной в чертежах, и повышения усталостного и коррозионного сопротивлений.

Дефекты в виде газовых раковин 73, которые появляются в реструктурированной исходной отливке, могут быть устранены за счет станочной обработки с последующей сваркой и обработкой осажденного металла, за счет пластификации в соответствии с методологией ультразвуковой ударной станочной обработки в соответствии с настоящим изобретением. Аналогичным образом, кластеры пор 74, интергранулярные трещины и пограничные дефекты 75, дефекты 76 сварного шва и дефекты объединения граничных поверхностей отливки при помощи добавленного материала 77, могут быть устранены при помощи пластификации субповерхностных областей за счет приложенных к поверхности ультразвуковых ударов, наносимых случайным образом при помощи набора индивидуальных ударных игл, совершающих свободное осевое движение. Таким образом, остаточные напряжения за счет сварки ослабляются при помощи поверхностного удара, совершаемого при помощи набора совершающих свободное осевое движение инденторов, соударяющихся контролируемым и случайным образом с поверхностью в непосредственной близости от сварных зон, как это предусмотрено в соответствии с настоящим изобретением. Кроме того, производят обработку поверхностей раздела лопасти, ступицы и поверхностей галтели, для того, чтобы ослабить остаточные напряжения изготовления и создать поверхность с более высокой коррозионной стойкостью, например, за счет создания имеющего более высокую прочность сжатого поверхностного и субповерхностного наружного слоя.

Далее будет описана в более общем виде природа процесса обработки в соответствии с настоящим изобретением и полученного после обработки изделия. Для этого обратимся к рассмотрению фиг.12, на которой показан график зависимости прочности от напряжения, показывающий зависимость пластической зоны от температуры для чугунного изделия, при его нагружении в заданном рабочем режиме, например, во время сжатия вращаемого подшипника, когда произведена ультразвуковая обработка базового металла изделия по способу в соответствии с настоящим изобретением. На графике показаны пределы текучести S материала для различных температур. Так, например, при 100°С, предел текучести рабочего материала снижается до 73% от предела текучести материала при температуре окружающей среды (20°С). Таким образом, выгодно производить обработку металла изделия при температуре окружающей среды в соответствии с настоящим изобретением, что обсуждается далее более подробно со ссылкой на фиг.15.

На фиг.13 показана классическая кривая зависимости напряжения от нагрузки для материала изделия, причем сила напряжения F отложена по вертикальной оси, а деформация отложена по горизонтальной оси. На кривой имеются три зоны деформации (I, II и III), которые относятся к операции станочной обработки и эксплуатации поверхности изделия, на которую воздействуют силы сжатия и скольжения при взаимодействии с сопряженными поверхностями. Прелагаемый способ ультразвуковой обработки создает деформации за счет сжатия металла в зоне поверхности, которые близки к пределу прочности металла в зоне III кривой, в то время как известные ранее способы, такие как нагартовка, работают при пластическом состоянии металла изделия, то есть в зоне II, ниже предела текучести.

На фиг.14 показаны две сопряженные поверхности 78 и 79 металлического изделия, причем различные уровни деформации вводят в поверхность изделия 78 при помощи ультразвуковой ударной станочной обработки по способу в соответствии с настоящим изобретением, как это показано схематично. Сопряженная поверхностная область или область 87 опоры нагружается во время заданной работы изделия. Соответствующие субповерхностные слои показаны как зоны I, II и III. Здесь важно отметить, что рабочая поверхность обработанного металла сжимается и поэтому находится в зоне III вблизи от предела прочности базового металла тела изделия. Ниже этого наружного защитного слоя сжатого металла, имеющего высокую прочность, в зоне деформации II фиг.13 находится слой материала, деформированного до его предела текучести. Упругая область тела изделия остается в зоне I фиг.13.

Таким образом, как это схематично показано на фиг.14, сила сжатия, приложенная при помощи имеющих высокую кинетическую энергию игольчатых инденторов в соответствии с настоящим изобретением, создают поверхностную прочность в зоне III максимальной прочности материала во время станочной обработки изделия, что позволяет для чугунного изделия, полученного в пластическом состоянии II, получать рабочую поверхность, имеющую более сильно сжатый поверхностный слой для взаимодействия с сопряженной деталью, обычно в режиме сжатия и скользящего контакта. Это приводит к более высоким допустимым приложенным усилиям и большему сроку службы изделия.

Для достижения указанного результата, как это показано на фиг.15, используют ударный игольчатый элемент с малой площадью поперечного сечения, который соударяется с рабочей поверхностью и производит ее сжатие с высокой скоростью, при осуществлении способов ультразвуковой ударной станочной обработки в соответствии с настоящим изобретением.

Из показанных на фиг.13 характеристик деформации можно видеть, что первое плато (пологий участок кривой) образуется в том случае, когда ударные усилия достигают предела текучести материала в зоне II и образуют пластические вмятины в материале изделия.