ренних секторах 14, проводят засыпку порошка в кольцевую полость между наружными и внутренними секторами. Затем толкатель 7 и крышку опускают до совмещения их нижних торцов с нижним краем верхней плиты 1. Оси 15 внутренних секторов 14 входят в пазы 16. Колесо 8 вращается по часовой стрелке, кулисы толкают наружные секторы 10, последние перемещаются к центру вдоль пазов 12 и 13. Все секторы поворачиваются так, что на всем пути радиального перемещения они плотно прижаты друг к другу своими радиальными плоскостями. Давление, создаваемое наружными секторами, сообщается порошку и через него передается внутренним секторам, опирающимся на эластичное тело 18,. которое выдавливается и перетекает в полость 19 подвижной опоры 5. При окончании прессования толкатель 7 движется вниз, выталкивая из зоны прессования внутринние секторы 14 в замкнутом состоянии, тело 18 и опору 5. Выталкиватель 4 вместе с опорой 5 поднимается и выталкивает готовое изделие. Описываемое решение обеспечивает повьппение качества изделий за счет увеличения плотности по наружной и внутренней поверхностям и получение изделий с высокой размерной точностью. 2 с.п. ф-лы, 3 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| Пресс-форма для прессования полых изделий из порошка | 1989 |

|

SU1616783A2 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1154043A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

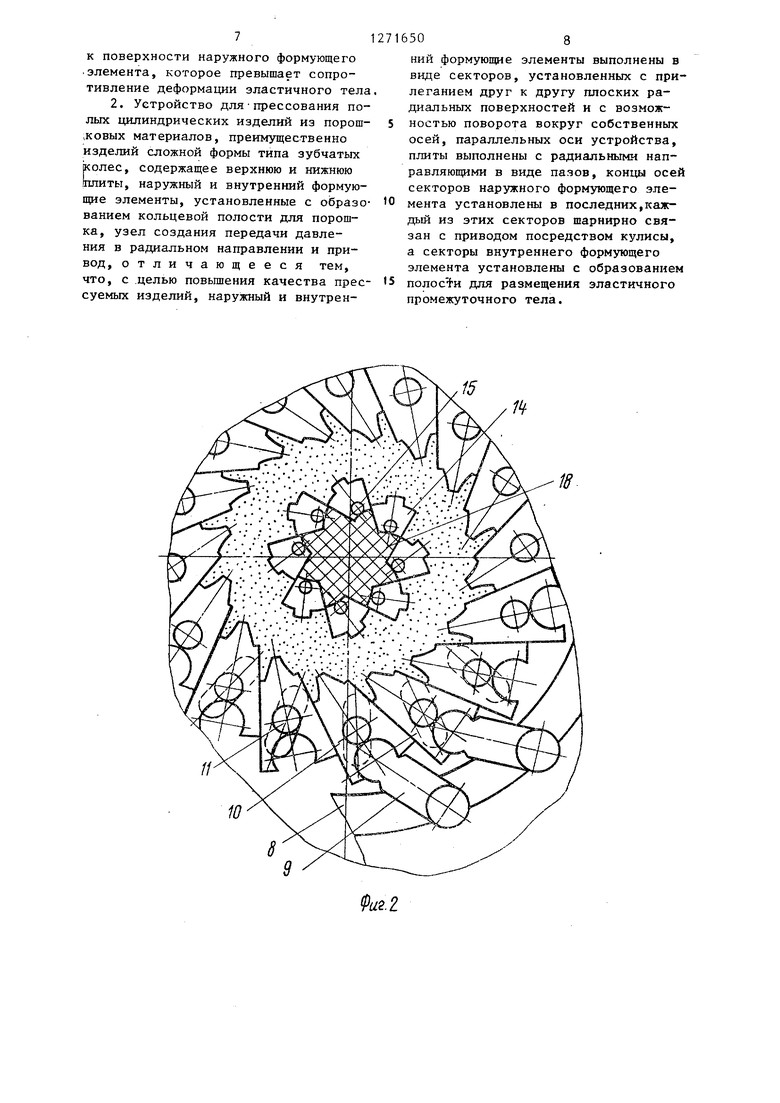

Изобретение относится к области порошковой металлургии, в частности к способам и устройствам для прессоBai-шя полых цилиндрических изделий, преимущественно изделий сложной формы типа зубчатых колес. Целью изобретения является повышение качества прессуемых изделий; В исходном по-, ложении при раздвинутых наружных секторах 10 посредством поворота колеса 8, при поднятом вверх толкателе 7 и крышке 6 и при раздвинутых внутW Ю Cf5 СП Фиг.

Изобретение относится к порошковой металлургии, в частности к способам прессования полых цилиндрических изделий, преимущественно изделий сложной формы типа зубчатых колес, и к устройствам для прессования.

Цель изобретения - повышение качества прессуемых изделий.

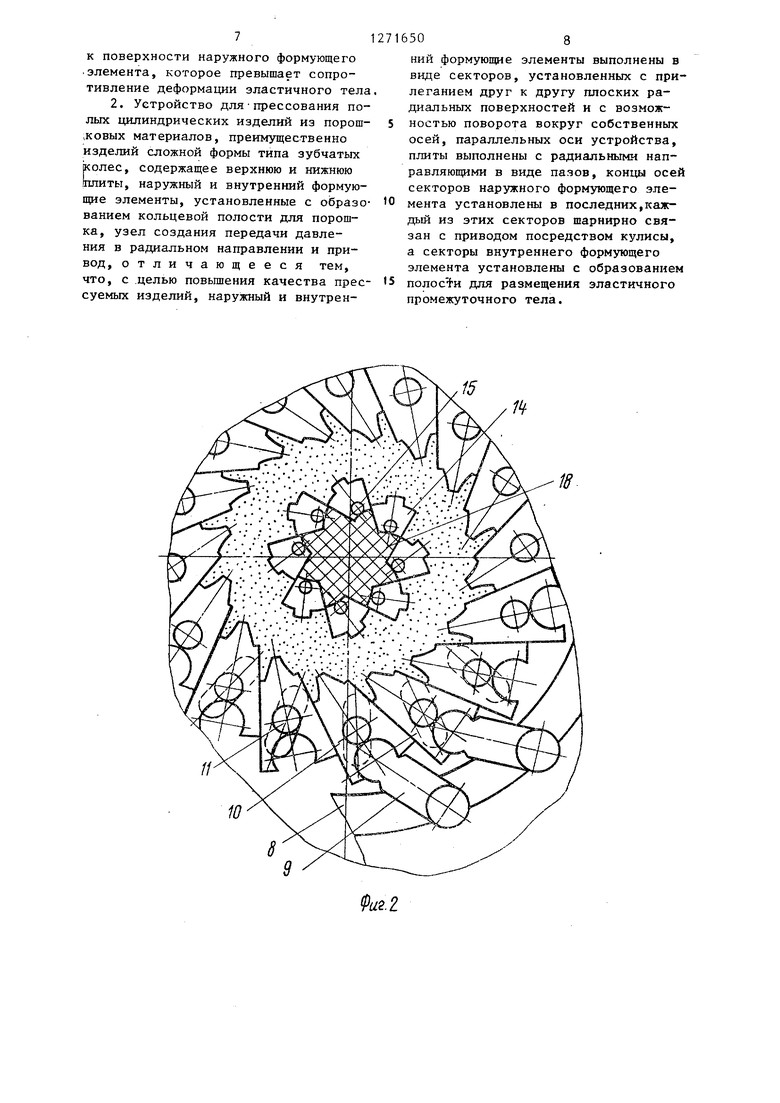

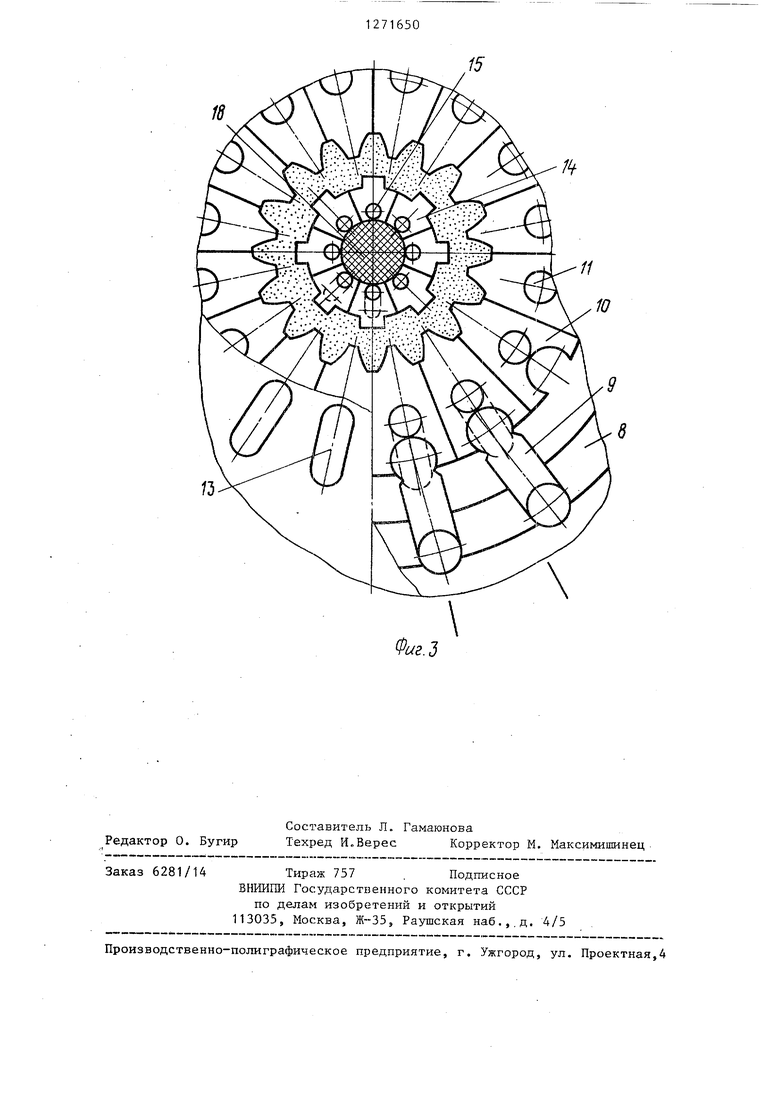

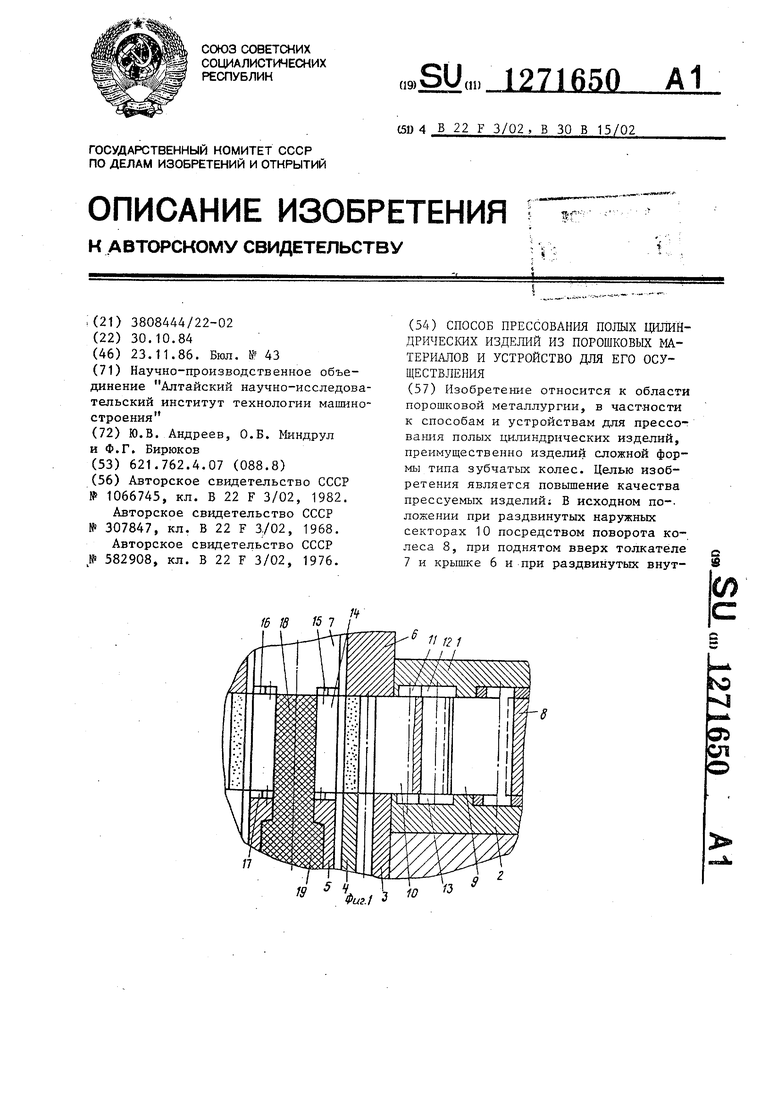

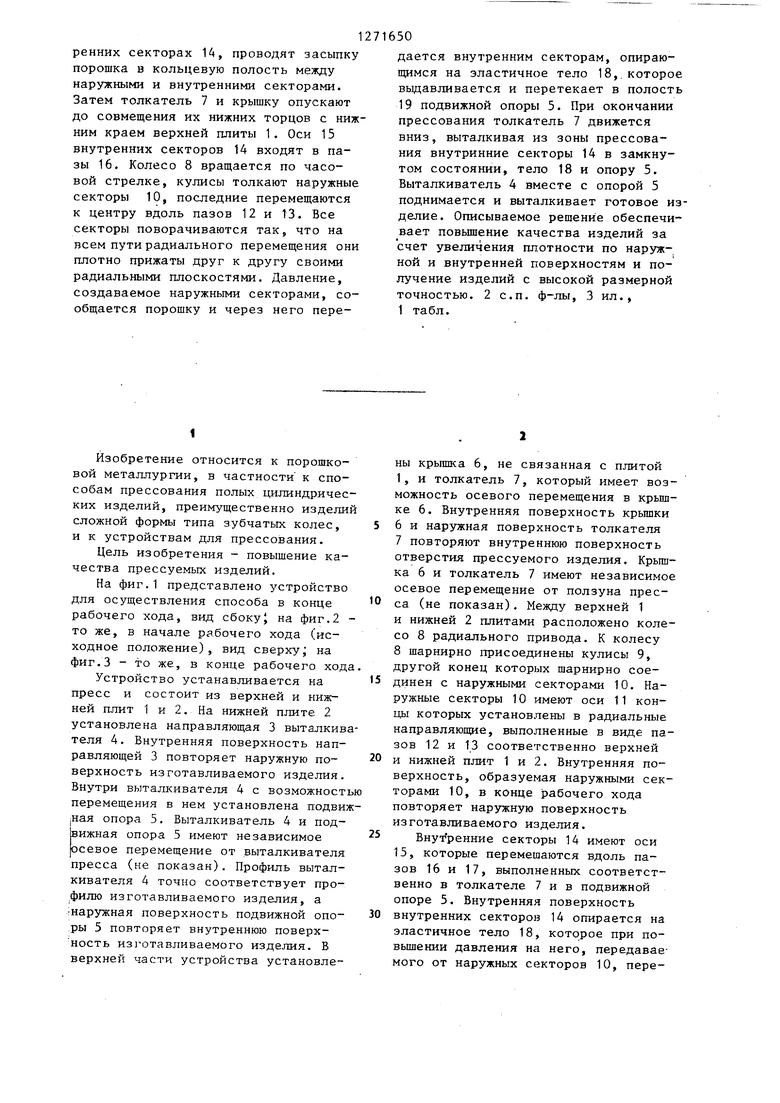

На фиг,1 представлено устройство для осуществления способа в конце рабочего хода, вид сбокуJ на фиг.2 то же, в начале рабочего хода (исходное положение), вид сверху; на фиг.З - то же, в конце рабочего хода

Устройство устанавливается на пресс и состоит из верхней и нижней плит 1 и 2. На нижней плите. 2 установлена направляющая 3 выталкивателя 4. Внутренняя поверхность направляющей 3 повторяет наружную поверхность изготавливаемого изделия. Внутри выталкивателя 4 с возможность перемещения в нем установлена подвиж;Ная опора 5. Выталкиватель 4 и подвижная опора 5 имеют независимое осевое перемещение от выталкивателя пресса (не показан). Профиль выталкивателя 4 точно соответствует про,филю изготавливаемого изделия, а наружная поверхность подвижной опоры 5 повторяет внутреннюю поверхность изготавливаемого изделия. В верхней части устройства установлены крышка 6, не связанная с плитой 1, и толкатель 7, который имеет возможность осевого перемещения в крьш1ке 6. Внутренняя поверхность крьш1ки 6 и наружная поверхность толкателя

7повторяют внутреннюю поверхность отверстия прессуемого изделия. Крьппка 6 и толкатель 7 имеют независимое осевое перемещение от ползуна пресса (не показан). Между верхней 1

и нижней 2 1гаитами расположено колесо 8 радиального привода. К колесу

8шарнирно присоединены кулисы 9, другой конец которых шарнирно соединен с наружными секторами 10. Наружные секторы 10 имеют оси 11 концы которых установлены в радиальные направляющие, выполненные в виде пазов 12 и 13 соответственно верхней

и нижней плит 1 и 2. Внутренняя поверхность, образуемая наружными секторами 10, в конце рабочего хода повторяет наружную поверхность изготавливаемого изделия.

Внутренние секторы 14 имеют оси 15, которые перемешаются вдоль пазов 16 и 17, выполненных соответственно в толкателе 7 и в подвижной опоре 5. Внутренняя поверхность

внутренних секторов 14 опирается на эластичное тело 18, которое при повьш1ении давления на него, передаваемого от наружных секторов 10, пере3текает в полость 19 подвижной опоры 5. Устройство работает следующим об разом. В исходном положении наружные секторы 10 раздвинуты посредством поворота колеса 8 привода против часовой стрелки. Толкатель 7 и крыш ка 6 .вместе с ползуном пресса подняты вверх. Внутренние секторы 14 под действием эластичного тела 18 раздвинуты. Торцы выталкивателя 4 и подвижной опоры 5 находятся на од ном уровне с нижней плитой. В этом положении происходит засыпка порошк сверху в кольцевую полость между на ружными и внутреннимисекторами.Пос ле засыпки толкатель 7 и крышку 6 опускают до совмеш;ения их нижних торцов с нижним краем верхней плиты При этом оси 15 внутренних секторов 14 входят в пазы 16 толкателя 7. Рабочий ход начинается вращением колеса 8 по часовой стрелке. Кулисы 9 толкают наружные секторы 10, кото рые благодаря своим осям 11 передвигаются к центру вдоль радиальных пазов 12 и 13. При этом наружные секторы 10 под действием кулис и пр взаимодействии друг с другом повора чиваются так, что на всем пути радиального перемещения они плотно прижаты один к другому своими радиальными плоскостями. Давление,соз даваемое наружными секторами, сообщается порошковой массе и через нее передается на внутренние секторы 14, опираюпщеся на эластичное тело 18. При этом наружный и внутренний периметры заготовки одновременно сжимаются до окончательных размеров готового изделия.В конце рабочего х да наружный и внутренний контуры секторов жестко замыкаются с получением точных размеров изделия.Эла тичное тело, выдавленное из пространства внутренних секторов 14, перетекает в полость 19 подвижной опо ры 5. Послеокончания прессования толкатель 7 движется вниз,выталкивая из зоны прессования внутринние секторы 14 в замкнутом состоянии, сжатое эластичное тело 18, а также под вижную опору 5. Затем выталкиватель 4 вместе с подвижной- опорой 5, oneрежая ее на высоту изготавливаемого изделия, поднимается вверх и выталкивает готовое изделие таким обра504зом, что ее нижний край устанавливается на уровне верхнего края верхней плиты 1. Подвижная опора 5 останавливается в исходном положении. Одновременно с ходом выталкивателя 4 вверх поднимаются крышка 6 и толкатель 7. Высота их подъема должна обеспечивать съем готового изделия. В это же время колесо 8 радиального привода поворачивается против часовой стрелки, приводя наружные секторы 10 в исходное положение. Затем выталкиватель 4 опускается вниз до своего исходного положения. При этом нижний- торец внутренних секторов 14 выходит из зацепления с выталкивателем 4 и эластичное тело 18, раздвигая внутренние секторы 14, приводит их в исходное положение. Далее идет засыпка порошка в пространство между двумя контураьш секторов, и цикл повторяется. Уплотнение внутренней цилиндрической поверхности необходимо производить одновременно с радиальным уплотнением наружной поверхности при уменьшен1 И периметра обеих цилиндрических поверхностей. Согласно изобретению, когда каждый сложный элемент поверхности прессуется отдельным элементом,способным развивать большие усилия, сложная цилиндрическая поверхность имеет большую плотность и прочность. Падение плотности вглубь изделий не влияет на его прочность, но снижает вес по сравнению с таким же изделием из компактного металла. В предлагаемом техническом решении эффект увеличения плотности в слоях контакта порошкового материала с инструментом усиливается тем, что в процессе радиального прессования происходит уменьшение периметра по наружной и внутренней 1щлиндрическим поверхностям и сжимание массы порошка по окружности. Создаются условия для повьшюния точности прессуемых изделий. Эффект увел1;че1;ия точности возникает от того, что секторы, которые в процессе прессования плотно прилегают друг к другу, в этого процесса закинива.-отся, образуя жесткий контур, сравнизаемьп со сплошной деталью. очность прессуемого изделия завиит от точности изготовления сектоов.

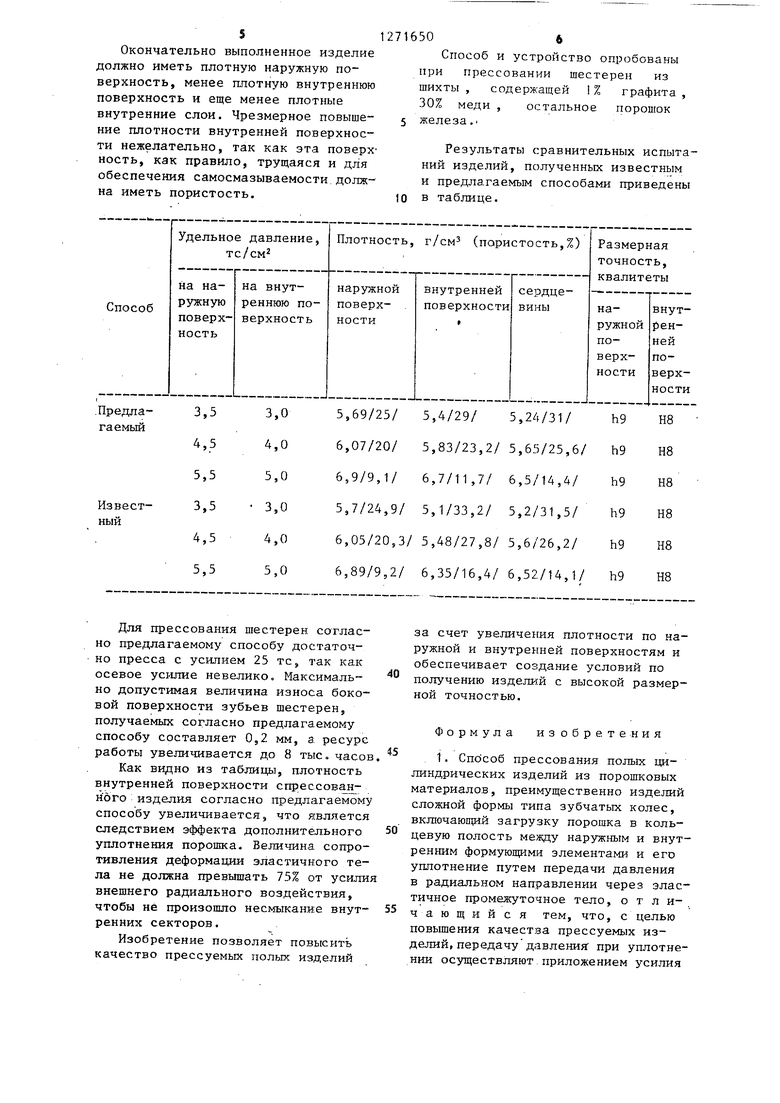

Окончательно выполненное изделие должно иметь плотную наружную поверхность, менее плотную внутреннюю поверхность и еще менее плотные внутренние слои. Чрезмерное повышение плотности внутренней поверхности нежелательно, так как эта поверх ность, как правило, трущаяся и для обеспечения самосмазываемости должна иметь пористость.

Для прессования шестерен согласно предлагаемому способу достаточно пресса с усилием 25 тс, так как осевое усилие невелико. Максимально допустимая величина износа боковой поверхности зубьев шестерен, получаемых согласно предлагаемому способу составляет 0,2 мм, а ресурс работы увеличивается до 8 тыс. часов

Как видно из таблицы, плотность внутренней поверхности спрессованного изделия согласно предлагаемому способу увеличивается, что ягвляется следствием эффекта дополнительного уплотнения порошка. Величина сопротивления деформации эластичного тела не должна превышать 75% от усили внешнего радиального воздействия, чтобы не произошло несмыкан1н:е внутренних секторов.

Изобретение позволяет повысить качество прессуемых полых изделий

2716506

Способ и устройство опробованы при прессовании шестерен из шихты , содержащей % графита , 30% меди , остальное порошок 5 железа.г

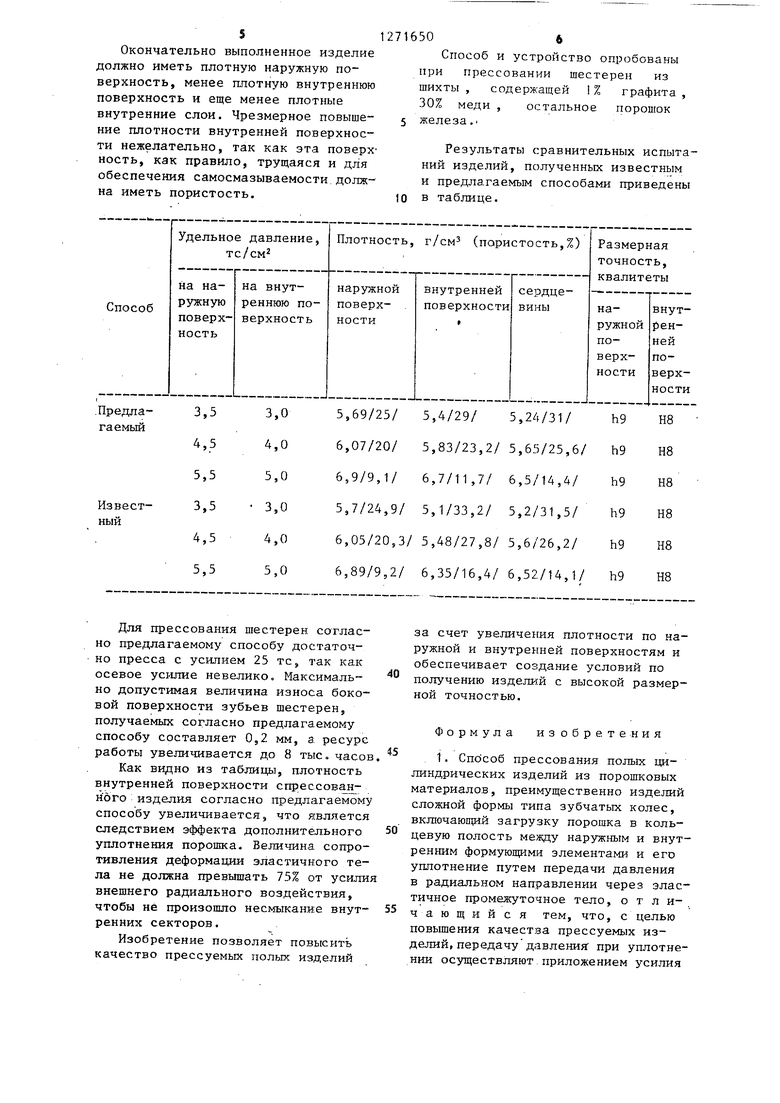

Результаты сравнительных испытаний изделий, полученных известным и предлагаемым способами приведены )0 в таблице.

за счет увеличения плотности по наружной и внутренней поверхностям и обеспечивает создание условий по получению изделий с высокой размерной точностью.

Формула изобретения

. 1. Cndco6 прессования полых цилиндрических изделий из порошковых материалов, преимущественно изделий сложной формы типа зубчатых колес, включающий загрузку порошка в кольцевую полость между наружным и внутренним формующими элементами и его уплотнение путем передачи давления в радиальном нап:равлении через эластичное промежуточное тело, о т л ичающийся тем, что, с целью повышения качества прессуемых изделий, передачу давления при уплотнении осуществляют приложением усилия

к поверхности наружного формующего элемента, которое превышает сопротивление деформации эластичного тела 2. Устройство дляпрессования полых цилиндрических изделий из порош,ковых материалов, преимущественно изделий сложной формы типа зубчатых колес, содержащее верхнюю и нижнюю (плиты, наружный и внутренний формующие элементы, установленные с образованием кольцевой полости для порошка, узел создания передачи давления в радиальном направлении и привод, отличающееся тем, что, с .целью повьшения качества прессуемых изделий, наружный и внутрен11

10

НИИ формующие элементы выполнены в виде секторов, установленных с прилеганием друг к другу плоских радиальных поверхностей и с возможностью поворота вокруг собственных осей, параллельных оси устройства, плиты выполнены с радиальными направляющими в виде пазов, концы осей секторов наружного формзпощего элемента установлены в последних,каждый из этих секторов шарнирно связан с приводом посредством кулисы, а секторы внутреннего формующего элемента установлены с образованием полоски для размещения эластичного промежуточного тела.

15

П

/4

//

fO

Фиг.З

| Пресс-форма для прессования порошка | 1982 |

|

SU1066745A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПРЕССОВАНИЯ Л1ЕТАЛЛОКЕРАМИЧЕСКИХЗАГОТОВОК | 0 |

|

SU307847A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования порошков | 1976 |

|

SU582908A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-11-23—Публикация

1984-10-30—Подача