Изобретение относится к переработке шкур мелкого и крупного рогатого скота, которые можно использовать для производства кож для верха обуви, одежды и галантерейных изделий.

Известны способы изготовления окрашенных кож, которые предусматривают использование перед, во время и после крашения веществ, обеспечивающих прокрас, равномерность, глубину цветового тона готовых кож (Авторское свидетельство СССР N 1812254, кл. D 06 R 3/32, опубликованное 25.12.1993 г., Бюл. 16. Патент ГДР N 238709, кл. D 06 R 3/32, опуб. 1986 г. Патент Франции N 257615, опуб. 1986 г. , Методика производства хромовых кож разных толщин для верха обуви из шкур крупного рогатого скота, МЛП СССР, 1983 г.).

Эти способы требуют значительных затрат для достижения цели путем использования избытка красителей, которые во время крашения практически поглощаются только на 50%.

Кроме того, приведенные способы не гарантируют получение кож без отдушистости.

Известен способ изготовления окрашенных кож, который является наиболее близким техническим решением к заявленному способу и предусматривает, наряду с отмочно-зольными процессами, обеззоливание, пикелевание, дубление основными солями хрома, строгание, нейтрализацию, крашение, жирование и отделочные процессы (МЛП СССР. Технология производства хромовых кож для верха обуви из крупного кожевенного сырья, утвержденная начальником Управления развития обувной, кожевенной и кожгалантерейной промышленности Минлегпрома СССР Быхловским Е.В. 23 июня 1988 г.).

В этом способе основные соли хрома после отложения на волокне приобретают, главным образом, положительный заряд, что в дальнейшем препятствует проникновению красителя в толщу дермы. Полный прокрас достигается значительным избытком красителя (более 4,5% от массы строганных кож) и увеличением продолжительности обработки.

В основу изобретения поставлена задача разработать способ изготовления окрашенных кож, который позволит обеспечить необходимые физико-химические свойства готовой кожи, отсутствие отдушистости, уменьшение расхода красителя, обеспечивающего полный прокрас кож.

Поставленная задача в способе, который включает в себя золение, пикелевание голья, дубление основными солями хрома, строжку полуфабриката, нейтрализацию, крашение, жирование и отделочные процессы, в соответствии с изобретением достигается тем, что перед пикелеванием голье обрабатывают водным раствором сульфата аммония и мочевинофориальдегидной смолы (МФС) в соотношении 1 : 1 при расходе последней 0,1 - 0,35% от массы голья в течение 20 - 30 минут, МФС синтезируют в щелочной среде при соотношении компонентов, мас. ч.:

Вода - 46,4 - 48,4

Карбонат натрия - 0,6 - 1,0

Уротропин - 21,6 - 23,6

Мочевина - 28,2 - 30,2

Затем реакционную массу доводят до кипения, дозируют неионогенное поверхностно-активное вещество (например, неонол) в количестве 26,3 - 28,3% от реакционной массы, перед использованием продукт разбавляют водой в соотношении 1 : 10.

Использование МФС обеспечивает сшивку сосочкового и сетчатого слоев дермы, что устраняет первопричину отдушистости, способствует отложению на волокне дермы незаряженных хромовых комплексов, что, в свою очередь, не препятствует проникновению анионных красителей в толщу дермы во время крашения. При этом в последубильных процессах расход красителей составляет 50% от расхода красителей по известным способам.

Пример. (Расход материалов в % от массы голья).

100 кг голья после золения и его обеззолки перед пикелеванием обрабатывают в барабане 20 - 30 минут водным раствором, в который входит 0,2% сульфата аммония и 0,2% МФС, отработанный раствор не сливают и на нем проводят процесс пикелевания голья, дубление основными солями хрома, строжку полуфабриката, нейтрализацию, крашение, жирование и отделочные процессы по известной технологии. МФС синтезируют в щелочной среде при соотношении реагентов: вода - 47,4 г, карбонат натрия - 0,8 г, уротропин - 22,6 г, мочевина - 29,2 г. Реакционную массу доводят до кипения и смешивают с 27,3 г неонола и разбавляют водой до 1100 г раствора.

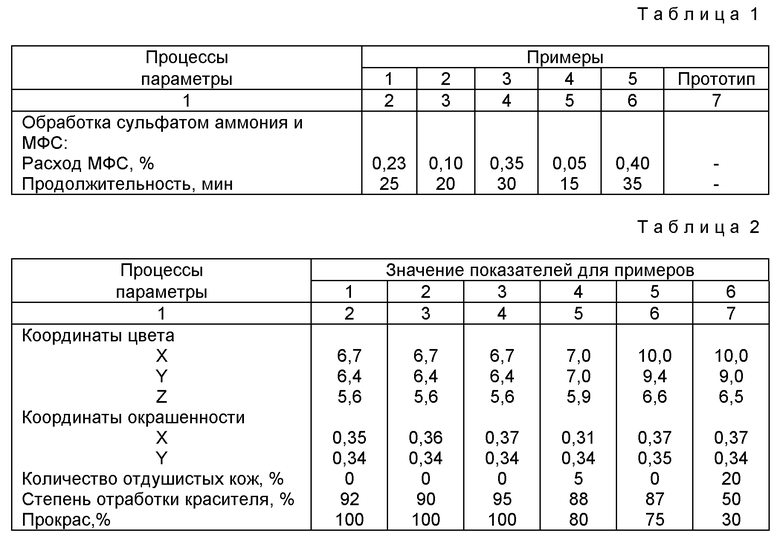

В табл.1 приведены примеры выполнения заявленного способа.

В табл.2 приведены показатели, характеризующие процесс крашения анионным темно-коричневым красителем (ТУ 674-277-96) при расходе 2,5% от массы строганых кож, и качество готовых кож.

Из табл.1 и 2 следует, что максимальная отработка красителя и полное отсутствие отдушистых кож обнаруживается в примерах 1 - 3 (в пределах заявляемых параметров), что обеспечивает полный прокрас кож. Однако при уменьшении или увеличении расхода мочевиноформальдегидной смолы и продолжительности процесса наблюдается уменьшение отработки красителя и прокраса кож, а также появление отдушистых кож, что недопустимо для мягких видов кож.

Из табл. 1 и 2 также видно, что кожи, изготовленные по примерам 1 - 3, имеют высокие показатели качества окрашенных кож, а по примерам 4 - 5 - показатели несколько ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ | 2002 |

|

RU2194764C1 |

| СПОСОБ ВЫДЕЛКИ КОЖИ ИЗ ШКУР РЫБ | 2000 |

|

RU2172778C1 |

| Способ получения рыбьих кож и рыбья кожа, полученная по способу получения рыбьих кож | 2017 |

|

RU2736583C2 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ИЗ ШКУР РЫБ | 1997 |

|

RU2111257C1 |

| Способ выработки кож из шкур рыб | 1990 |

|

SU1839192A1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ ДЛЯ ВЕРХА ОБУВИ ИЗ ШКУР КРУПНОГО РОГАТОГО СКОТА МОКРОСОЛЕНОГО МЕТОДА КОНСЕРВИРОВАНИЯ | 1998 |

|

RU2133779C1 |

| СПОСОБ ОБРАБОТКИ КОЖИ ОЗЕРНОЙ ЛЯГУШКИ | 2013 |

|

RU2553244C2 |

| Способ пикелевания голья | 1990 |

|

SU1772158A1 |

| СПОСОБ ОБРАБОТКИ КАМУСА | 2021 |

|

RU2768383C1 |

Способ касается изготовления окрашенных кож, основанный на отложении основных солей хрома на волокне дермы в виде незаряженных комплексов, которые не препятствуют проникновению анионных красителей во время крашения. Голье крупного рогатого скота подвергают золению, пикелеванию, дублению основными солями хрома строжке, нейтрализации, крашению, жированию и отделке. Перед пикелеванием проводят обработку водным раствором сульфата аммония и мочевиноформальдегидной смолы. Последнюю синтезируют в щелочной среде из карбоната натрия, уротропина, мочевины и воды. Реакционную массу доводят до кипения и смешивают с неионогенным поверхностно-активным веществом и перед использованием разбавляют водой 1 : 10. В качестве неионогенного поверхностно-активного вещества используют неонол. Способ позволяет обеспечить необходимые физико-химические свойства готовой кожи, исключить отдушность, уменьшить расход красителя. 1 з.п.ф-лы, 2 табл.

Вода - 46,4 - 48,4

Карбонат натрия - 0,6 - 1,0

Уротропин - 21,6 - 23,6

Мочевина - 28,2 - 30,2

реакционную массу доводят до кипения и смешивают с 26,3 - 28,3% от реакционной массы неионогенного поверхностно-активного вещества, перед использованием продукт разбавляют водой 1 : 10.

| Технология производства хромовых кож для верха обуви из крупного кожевенного сырья, утвержденная начальником Управления развития обувной, кожевенной и кожгалантерейной промышленности Минлегпрома СССР Быховским Е.В | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ выработки кожи | 1985 |

|

SU1293228A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| US 4314803 A, 09.02.1982 | |||

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ УСТЬЯ СКВАЖИНЫ | 2004 |

|

RU2270325C1 |

| ВАЛИК ДЛЯ ПИШУЩЕЙ МАШИНЫ | 1926 |

|

SU6476A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1-1,6-ГЕКСАМЕТИЛЕН-3,3,3`,3`-ТЕТРАКИС-(2-ОКСИЭТИЛ)-БИОМОЧЕВИНЫ | 1982 |

|

SU1469806A1 |

Авторы

Даты

2000-06-20—Публикация

1999-08-02—Подача