Изобретение относится к путевой машине, имеющей раму, опирающуюся на ходовые механизмы и состоящую из первой и второй рамных частей, причем с передней - исходя из рабочего положения - первой рамной частью связан измеритель продольного уклона для регистрации продольного уклона рельсового пути, а также лазерную базовую систему, установленную на машине и состоящую из лазерного передатчика с регулировочным устройством для относительной перестановки базовой плоскости и лазерных приемников и предназначенного для регулировки высоты рабочих агрегатов, размещенных на второй рамной части, кроме того, устройство для измерения перемещений и устройство управления, а также к способу для восстановления положения рельсового пути.

Из патента GB 2268021 известна щебнеочистительная машина, рама которой состоит из двух частей, имеющих между собой шарнирное соединение. Лазерная базовая система служит для регистрации продольного уклона рельсового пути в области передней рамной части, для того чтобы с помощью такого измерения можно было проводить регулировку высоты рабочих агрегатов, установленных на второй рамной части. Для этих целей предусмотрен лазерный передатчик, удерживаемый постоянно в горизонтальном положении. На переднем ходовом механизме первой рамной части находится лазерный приемник, который благодаря горизонтальной лазерной базовой плоскости служит для регистрации продольного уклона первой рамной части. Рассчитанное с помощью алгоритма значение продольного уклона передается со смещением по времени в другой лазерный приемник, находящийся на уборочном цепном транспортере на второй рамной части, для того чтобы можно было провести настройку уровня уборочного цепного транспортера.

Из патента GB 2268529 известна щебнеочистительная машина, в которой как на первой, так и на второй рамных частях находится по одному измерителю продольного и поперечного уклона. Продольный уклон рельсового пути, измеренный в области первой рамной части, запоминается как заданное значение и передается дальше со смещением по времени для настройки уровня уборочного цепного транспортера. Для этого должен учитываться фактический уклон, зарегистрированный измерителем продольного уклона второй рамной части. Для регулировки уровня между второй рамной частью и уборочным цепным транспортером предусмотрен потенциометр тросовой тяги. Так как воспроизведение положения рельсового пути происходит через вторую рамную часть, не исключены ошибки из-за перекоса и прогиба рамы.

В задачу предложенного изобретения входит создание путевой машины указанного типа, с помощью которой возможно относительно точное и простое восстановление фактического положения рельсового пути.

Эта задача решается согласно изобретению с помощью указанной путевой машины, причем таким образом, что устройство управления предназначено для передачи - со смещением по времени и в зависимости от условий движения - значения продольного уклона, зарегистрированного измерителем продольного уклона, в регулировочное устройство лазерного передатчика для установки базовой плоскости в зависимости от значения зарегистрированного продольного уклона.

С помощью такой базовой системы, относительно скромной в конструктивном плане, можно очень просто определять продольный уклон рельсового пути до изменения его положения и воспроизвести его в области рабочих агрегатов. При этом особенно выгодно, что возможные прогибы и перекосы рамы абсолютно не влияют на результаты измерений.

Варианты и преимущества изобретения даны в зависимых пунктах формулы и представлены на чертежах.

Изобретение описывается ниже более подробно на основе примера выполнения, представленного на чертеже.

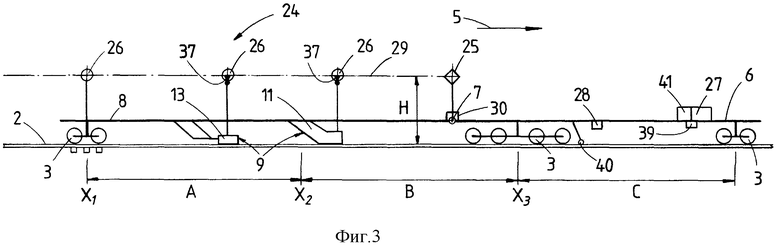

Фиг. 1 - упрощенный вид сбоку путевой машины для очистки щебня с базовой системой, состоящей из лазерного передатчика и лазерного приемника;

Фиг. 2 - увеличенный вид лазерного приемника в продольном направлении машины;

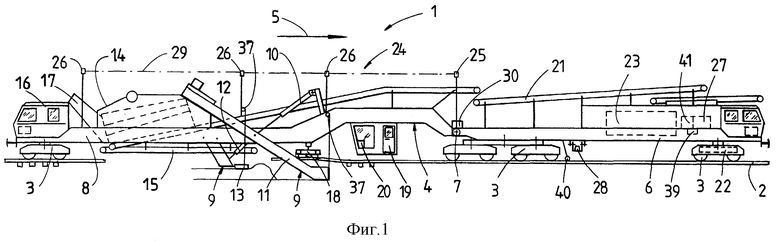

Фиг. 3 и 4 - схематичные изображения базовой системы.

На фиг. 1 в упрощенном виде представлена путевая машина 1 для очистки щебня рельсового пути 2, которая имеет раму 4, опирающуюся на ходовые механизмы 3. Машинная рама 4 состоит из передней - исходя из рабочего направления, показанного стрелкой 5 - первой рамной части 6 и задней, второй рамной части 8, связанной с передней, первой при помощи шарнира 7.

Для обработки щебеночного балластного слоя на второй рамной части 8 помещены подходящие рабочие агрегаты 9 в виде уборочного цепного транспортера 11, регулируемого по высоте при помощи привода 10, и непосредственно связанного с ним планировщика 13, также регулируемого по высоте при помощи привода 12. Очистка щебня, поступающего на уборочный цепной транспортер 11, выполняется при помощи вибрирующей установки для просеивания 14. Сбрасывание очищенного щебня осуществляется через загрузочный ленточный транспортер 15, выполненный с возможностью отклонения в горизонтальной плоскости. Между установкой для просеивания 14 и задней ходовой рабочей кабиной 16 находится рукав 17, по которому новый щебень может поступать по мере необходимости в загрузочный транспортер 15. Подъемное устройство 18, регулируемое по высоте, предназначено для приподнятия рельсового пути 2. Непосредственно перед уборочным цепным транспортером 11 находится рабочая кабина 19 с центральным пультом управления 20. Появляющийся при очистке мусор поступает через устройство подачи 21 на передний конец машины. За энергоснабжение различных приводов, а также приводов ходовой части 22 отвечает секция двигателей 23, установленная на передней рамной части 6.

Для регулировки уровня рабочих агрегатов 9, а также для контроля за вновь установленным уровнем рельсового пути в области самого последнего ходового механизма 3 предусмотрена лазерная базовая система 24. Она состоит по существу из лазерного передатчика 25, установленного в области шарнира 7, лазерных приемников 26, находящихся в области рабочих агрегатов 9 или ходовой рабочей кабины 16, из устройства управления 27, а также измерителя продольного уклона 28, укрепленного на первой рамной части 6. Лазерный передатчик 25, предназначенный для формирования базовой плоскости 29, выполнен с возможностью наклонения в продольном направлении машины с помощью регулировочного устройства 30. Для регистрации поперечного уклона пути служит измеритель поперечного уклона 39.

На фиг. 2, в частности, видно, что каждый лазерный приемник 26 выполнен регулируемым по высоте (перемещение V) относительно дополнительной рамы 32 при помощи привода 31. Эта дополнительная рама 32 служит для крепления лазерного приемника 26 и установлена с возможностью поперечного смещения на направляющей 33, имеющей форму дуги окружности и расположенной поперек относительно продольного направления машины и связанной со второй рамной частью 8, и постоянно удерживается в горизонтальном положении благодаря приводу 35, который работает от инклинометра 34 и крутится вокруг оси 43, проходящей в продольном направлении машины. Дополнительная рама 32, а стало быть и лазерный приемник 26, установлены с возможностью поперечного смещения на указанной направляющей 33 с помощью шпиндельного привода. Оба конца каждой вспомогательной рамы связаны с потенциометром тросовой тяги 37, причем трос 38 соединен с рабочим агрегатом 9, находящимся соответственно под ним, с возможностью разъединения. С помощью потенциометра тросовой тяги 37 регистрируют результат измерения высоты S. Благодаря направляющей 33, которая имеет форму дуги окружности и у которой теоретический центр вращения находится на 5 м ниже, происходит поперечное смещение лазерного приемника 26 как выравнивание стрелы прогиба в кривой пути.

Принцип работы лазерной базовой системы 24 заключается в том, что базовую плоскость 29 устанавливают в продольном направлении пути параллельно старому уклону пути, зарегистрированному в области первой рамной части 6 (это фактическое положение рельсового пути 2 в области первой рамной части 6 до ввода в действие рабочих агрегатов 9), в поперечном направлении горизонтально и на постоянной высоте над осью пути, как только вторая рамная часть 8 достигнет соответствующего участка старого пути. Что касается этой воображаемой базовой плоскости 29, то в области второй рамной части 8 проводят измерения в трех местах, а именно в области уборочного цепного транспортера 11 (при этом получают глубину выемки), в области планировщика 13 (при этом получают значение просадки уровня рельсового пути 2) и, наконец, в области заднего ходового механизма 3, где контролируют вновь установленное фактическое положение рельсового пути 2.

С помощью измерителя поперечного уклона 39 проводят измерение крена рельсового пути. С помощью измерителя продольного уклона 28 измеряют продольный уклон первой рамной части 6 (в положении, представленном на фиг. 3, это точка рельсового пути Х3), который определяется при опирании обоих ходовых механизмов 3 на рельсовый путь 2. Вместе с продольным уклоном первой рамной части 6 косвенно определяется также соответствующий продольный уклон участка рельсового пути C (= старое положение рельсового пути), относящегося к первой рамной части 6. Расстояние, пройденное машиной 1 во время приведения в действие, регистрирует датчик перемещений 40. В регистр сдвига 41 устройства управления 27 записывается значение продольного уклона каждого метра пройденного пути. Так как расстояние между шкворнями ходовых механизмов первой рамной части 6 составляет 12 метров, а между шкворнями второй рамной части 8 24 метра, то значение продольного уклона, измеренное в точке рельсового пути X1 (для участка пути А) после 24-метрового прохода машины 1 занимает в регистре сдвига 25 место. Это значение продольного уклона суммируют с 13-м значением продольного уклона из регистра сдвига 41 (измерено в точке рельсового пути X2 для участка пути В) для определения таким образом, несмотря на более короткую первую рамную часть 6, продольного уклона второй, 24-метровой рамной части 8. Если будут другие соотношения длин рамных частей, то потребуется соответствующий перерасчет.

Значение продольного уклона, указанное в регистре сдвига 41 для каждого метра пройденного машиной 1 пути, является средним значением, полученным в результате множества измерений, проводимых через каждые 2,5 см. При этом целесообразно не принимать во внимание те значения, которые значительно отклоняются от среднего значения.

Значение продольного уклона в точке X3 (соответствует сумме обоих значений продольного уклона, измеренных в X1 и X2), поступающее из регистра сдвига 41 в регулировочное устройство 30, вызывает отклонение лазерного передатчика 25 в продольном направлении машины. Тем самым базовая плоскость 29 устанавливается параллельно значению продольного уклона, полученного из суммы значений продольного уклона для участков пути А и В. Это значит, что вторая рамная часть 8 должна располагаться параллельно базовой плоскости 29, если бы фактическое положение рельсового пути не нарушалось из-за приведения в действие рабочих агрегатов 9. Базовая плоскость 29, воспроизведенная из накопленных и переданных со смещением по времени значений продольного уклона, позволяет, однако, учитывать нарушение фактического положения рельсового пути в области рабочих агрегатов вследствие приведения их в действие. При указанном перемещении лазерного передатчика 25 для установки базовой плоскости 29 в заданное положение рельсового пути необходимо учитывать мгновенный продольный уклон первой рамной части 6, связанной с лазерным передатчиком 25, т.к. она - в зависимости от участка пути C - имеет различный продольный уклон.

На фиг. 3 схематично представлена лазерная базовая система 24, причем оба рабочих агрегата 9 расположены точно на рабочей поверхности головки рельса и находятся, таким образом, - так же, как и задний ходовой механизм 3 и лазерный передатчик 25 - на расстоянии H от базовой плоскости 29. При этом лазерные приемники 26 находятся относительно их нулевой точки точно в базовой плоскости 29, расположенной параллельно рельсовому пути 2, каждый потенциометр тросовой тяги 37 имеет относительно пути перемещения (результат измерения высоты S) нулевое значение.

На фиг. 4 схематично представлена лазерная базовая система 24, причем оба рабочих агрегата 9 находятся в рабочем положении; оба результата измерения высоты S1 и S2, регистрируемые соответствующими потенциометрами тросовой тяги 37, представляют собой критерий уклона пути или глубины выемки R, выполняемой планировщиком 13. Оба результата измерения высоты S1 и S2 задаются по выбору как предписанная величина. Пунктирная линия 42 показывает теоретическую шкалу с положением нуля лазерного приемника 26, т.к. и оба рабочих агрегата 9, и задний ходовой механизм 3 находятся ниже заданного положения H или H + S1 или H + S2. Отклонение нулевой точки лазерного приемника 26 от базовой плоскости 29 корректируется с помощью соответствующего привода 31, выполняющего регулировку по высоте. Планировщик 13 или уборочный цепной транспортер 11 автоматически следуют перемещениям V1 или V2 вследствие соответствующей нагрузки, поступающей от соответствующих гидравлических приводов 12 или 10, до тех пор, пока перемещения V1, V2 не будут сведены к нулю.

Перемещение V3 заднего лазерного приемника 26 (V3 = разнице между положением лазерного приемника 26 до поступления нагрузки от привода 31 и после достижения заданного базовой плоскостью 29 положения) соответствует фактической просадке уровня рельсового пути, которая заключается в возможной осадке рельсового пути вследствие действия на него нагрузки от ходовых механизмов 3. Возможное отклонение фактического положения рельсового пути 2 в области заднего ходового механизма 3 от заданного положения может быть откорректировано путем ввода величины коррекции в S1 или S2.

Альтернативным вариантом описанного решения по укреплению измерителя продольного уклона 28 на первой рамной части 6 могло бы стать регистрирование продольного уклона первой рамной части 6 с помощью второй лазерной базовой системы. Для этого нужно только разместить лазерный приемник в области самого переднего ходового механизма 3, причем для регистрации продольного уклона первой рамной части 6, например, лазерный передатчик 25 устанавливается на нулевой точке указанного переднего лазерного приемника. Зарегистрированное таким образом значение продольного уклона может быть затем передано со смещением по времени в задний лазерный приемник 26 (после суммирования обоих величин продольного уклона для участков пути А, В).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУТЕУКЛАДОЧНАЯ МАШИНА ДЛЯ ВЫЕМКИ БАЛЛАСТНОГО МАТЕРИАЛА | 1997 |

|

RU2119001C1 |

| НЕПРЕРЫВНО ПЕРЕМЕЩАЮЩАЯСЯ МАШИНА ДЛЯ КОНТРОЛИРУЕМОЙ ВЫПРАВКИ ПУТИ | 1992 |

|

RU2048632C1 |

| ПУТЕВАЯ МАШИНА | 2002 |

|

RU2230849C2 |

| ПУТЕВОЙ ИЗМЕРИТЕЛЬ | 1992 |

|

RU2041310C1 |

| МАШИНА ДЛЯ ВЫПРАВКИ УЛОЖЕННОГО НА БЕТОННОЕ ОСНОВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1992 |

|

RU2041308C1 |

| СПОСОБ ПОДБИВКИ БОЛЬШОГО КОЛИЧЕСТВА ШПАЛ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2114948C1 |

| ПУТЕУКЛАДОЧНАЯ МАШИНА С БАЗОВОЙ СИСТЕМОЙ ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ АГРЕГАТОМ И СПОСОБ | 1998 |

|

RU2149940C1 |

| СПОСОБ ПОДБИВКИ И СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2143512C1 |

| МАШИНА ДЛЯ ВЫПРАВКИ РЕЛЬСОВОГО ПУТИ | 1994 |

|

RU2097471C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА, КОМПОНОВКА МАШИН И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2124088C1 |

Изобретение относится к машинам для обслуживания железнодорожного пути. Способ осуществляется с помощью машины (1), которая имеет раму (4) с ходовыми механизмами (3) и состоит из первой и второй рамных частей (6,8). На первой рамной части (6) (по направлению работы) установлен измеритель продольного уклона (28) для регистрации продольного уклона рельсового пути, устройство для измерения перемещений (40) и устройство управления (27). На второй рамной части (8) установлена лазерная базовая система (24) для установки высоты рабочих агрегатов (9), состоящая из лазерного передатчика (25) с регулировочным устройством (30) для относительной перестановки базовой плоскости (29) и лазерных приемников (26). Устройство управления (27) служит для передачи со смещением по времени и в зависимости от условий движения - значения продольного уклона, зарегистрированного измерителем продольного уклона (28), в регулировочное устройство (30) лазерного передатчика (25) для установки базовой плоскости (29) в зависимости от зарегистрированного продольного уклона. Изобретение направлено на повышение точности выправки пути при упрощении указанного процесса. 2 с. и 7 з.п.ф-лы, 4 ил.

| ТРЕХФАЗНАЯ ДВУХСЛОЙНАЯ ЭЛЕКТРОМАШИННАЯ ОБМОТКА ПРИ 2p=14 ПОЛЮСАХ В z=108 ПАЗАХ С q=18/7 | 2004 |

|

RU2268529C2 |

| СПОСОБ ПРОТЕЗИРОВАНИЯ МАЛЫХ ВКЛЮЧЕННЫХ ДЕФЕКТОВ ЗУБНЫХ РЯДОВ В БОКОВОМ ОТДЕЛЕ | 2005 |

|

RU2268021C1 |

Авторы

Даты

2000-06-20—Публикация

1998-08-20—Подача