Настоящее изобретение касается способа подбивки и стабилизации рельсового пути, причем рельсовый путь поднимают временно в заданное положение и подбивают поэтапно, в то время как позади рельсового пути в направлении рабочего движения придают рельсовому пути вибрационные движения в горизонтальном и вертикальном направлении относительно продольной оси рельсового пути и нагружают вертикальной нагрузкой, чтобы получить осадку и затем опускают рельсовый путь окончательно в заданное положение, а также машины для осуществления способа.

Такой способ, известный из патента US 5172635, комбинирует получаемую при подбивке коррекцию погрешностей положения рельсового пути с последующим пространственным уплотнением балластной постели с помощью создания вертикальной нагрузки, а также горизонтальных вибраций рельсового пути. При таком способе изготавливаются необходимые шпальные опоры, устраняют в результате применения подбивочных инструментов имеющиеся неплотности, уплотняют концы шпал и опускают целенаправленно рельсовый путь в заданное положение. Тем самым устраняются неизбежные после подбивки начальные осадки рельсового пути и возникающие в результате этого динамические нагрузки.

Выполняемое опускание рельсового пути, обозначенное как стабилизации рельсового пути, происходит при непрерывном движении вперед соответствующего стабилизирующего агрегата, при этом нагрузка для получения постоянной осадки рельсового пути остается постоянной. Параллельно со стабилизацией рельсового пути происходит впереди в направлении рабочего движения в пределах общей системы машин подбивка рельсового пути, которая выполняется поэтапно в районе каждой шпалы при выполнении относительного движения подбивочного агрегата по отношению к системе машин, передвигающейся непрерывно вперед.

Другие перемещающиеся поэтапно вперед системы машин, выполняющие рабочие движения для осуществления стабилизации рельсового пути в комбинации с его подбивкой, известны из патентных описаний: US 4046079, US 4046078, GB 2094379, US 4430946.

Задача настоящего изобретения состоит в том, чтобы создать способ описанного выше рода, с помощью которого при относительно небольших затратах рабочего времени и средств можно добиться удовлетворительных результатов работы при комбинировании получаемой при поэтапном продвижении вперед подбивки с пространственным уплотнением балластной постели для предотвращения начальных осадок рельсового пути.

Эта задача решается с помощью способа указанного рода благодаря тому, что параллельно непрерывным повторяющимся последовательным подбивкам, состоящим из процесса подбивки и движения вперед, опускают соответственно рельсовый путь поэтапно окончательно в заданное положение при дальнейшей последовательной и повторяющейся стабилизации, состоящей из процесса стабилизации и процесса снятия нагрузки, при этом автоматически при процессе стабилизации повышают нагрузку до получения осадки и при последующем процессе разгрузки уменьшают ее до значения разгрузки.

Как уже известно в деловых кругах и также упомянуто в статье "Рейлувей Трэк энд Страктше", март 1984, страницы 48 до 52 (см. в частности, страницу 48, абзац 1, строки 39, 40 или же абзац 3, строки 7-9), происходит осуществляемая на практике успешно стабилизация рельсового пути при непрерывной работе стабилизирующего агрегата в соединении с непрерывным движением вперед машин. Такие стабилизаторы рельсового пути хорошо зарекомендовали себя в мире в течение уже более 10 лет. Как упомянуто на стр. 52 указанной статьи, абзац 2, пригоден стабилизатор рельсового пути благодаря своей высокой производительности в соединении с непрерывным движением вперед машин, особенно для общего использования с высокопроизводительной подбивочной машиной, аналогично непрерывно передвигающейся вперед.

Согласно указанному в четвертом абзаце перечню патентной литературы давно существовало желание в том, чтобы скомбинировать стабилизацию рельсового пути с целью уменьшения затрат времени и труда также с подбивочной машиной, передвигающейся поэтапно вперед во время работы. Все подобные известные предложения не могли однако быть осуществлены на практике до настоящего времени.

Согласно способу в соответствии с настоящим изобретением впервые процесс подбивки комбинируется поэтапно с процессом стабилизации, выполняемым аналогично поэтапно параллельно с подбивкой. Впервые благодаря такому чередующемуся полностью отличному от используемого до настоящего времени процесса воздействию двух различных нагрузок (осадка и разгрузка) во время последовательных этапов стабилизации обеспечивается оптимальное согласование процесса стабилизации с непосредственно выполняемым перед ним поэтапно процессом подбивки. В частности может тем самым исключаться обусловленное чередующимся продвижением вперед машин различное стабилизирующее воздействие на рельсовый путь и тем самым его различное опускание. Хотя по сравнению с известными непрерывными рабочими приемами необходимо принимать во внимание потери производительности, предлагается настоящий способ в соответствии с настоящим изобретением в частности для упрощения корректировки положения более коротких участков рельсов пути при уменьшенных затратах труда и времени.

Другие предпочтительные варианты настоящего изобретения описываются в зависимых пунктах формулы изобретения.

Ниже настоящее изобретение поясняется более подробно со ссылкой на пример конструктивного исполнения, показанный на чертежах.

На чертежах изображено:

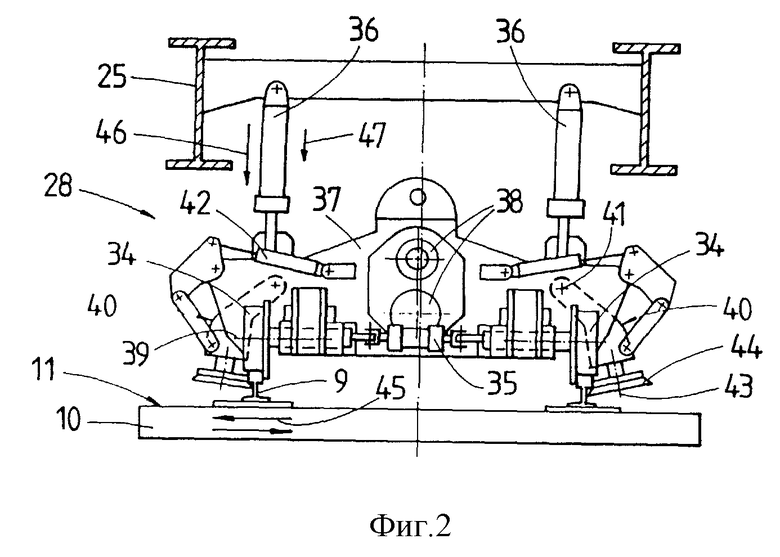

фиг. 1 изображает проекцию сбоку машины для подбивки и стабилизации рельсового пути, имеющей подбивочный и стабилизирующий агрегаты.

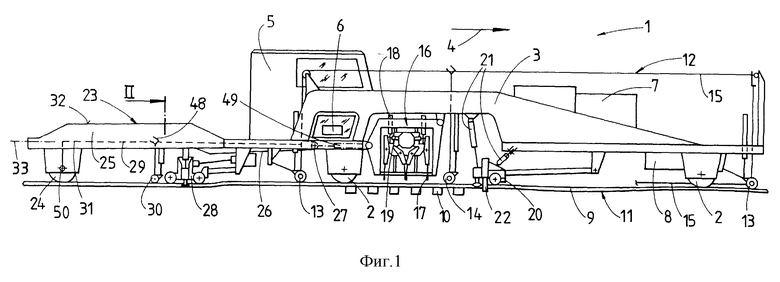

Фиг. 2 изображает в увеличенном масштабе частичный разрез по линии сечения II на фиг. 1.

Фиг. с 3 по 6 изображают схематически в очень упрощенном виде подбивочный и стабилизирующий агрегат для лучшего понимания способа в соответствии с настоящим изобретением и

Фиг. с 7 по 9 изображают отдельные операции по диаграмме, изображающей последовательные подбивки и стабилизации.

Изображенная на фиг. 1 машина 1 для подбивки и стабилизации рельсового пути имеет машинную раму 3, опирающуюся на ходовые тележки 2, для которой предназначается ходовая и рабочая кабина 5 с центральным пультом управления 6, расположенная на заднем конце относительно рабочего движения (стрелка 4). Блок питания 7 служит для питания энергией различных приводов, а также ходового привода 8. Для определения погрешностей в положении рельсового пути 11, образованного из рельсов 9 и шпал 10, предусматривается первая базовая система 12. Эта система составлена в основном из двух измерительных тележек, из которых одна измерительная тележка 13 расположена на конце машинной рамы 3 относительно продольной оси машины, а друга измерительная тележка 14 расположена в центре, и из натянутых тросов 15.

Непосредственно перед задней ходовой тележкой 2 предусматривается подбивочный агрегат 16 для одновременной подбивки двух соседних шпал 10. Этот подбивочный агрегат 16, имеющий вибрирующие подбивочные инструменты 17, выполнен с перемещаемыми по высоте приводами 18. Для уплотнения щебня под подбивочными шпалами 10 устанавливаются известным образом в продольном направлении машины подбивочные инструменты 17, приводимые с помощью привода для поперечной подачи 19, непосредственно перед средней измерительной тележкой 14 располагается подъемно-рихтовочный агрегат 20, перемещающийся по рельсовому пути 11, который соединяется с машинной рамой 3 с возможностью перемещения по вертикали и по горизонтали с помощью приводов 21. Для захвата рельсового пути 11 предусматриваются подъемные механизмы 22, перемещаемые по вертикали и по горизонтали.

Непосредственно за машиной 1 предусматривается стабилизирующее транспортное средство 23 с рамой 25 транспортного средства, опирающейся на ходовые тележки 24. Эта рама соединяется своим передним концом 26 с помощью действующего во всех направлениях шарнира 27 с машинной рамой 3 машины 1 для подбивки и стабилизации рельсового пути. Приблизительно в центре между шарниром 27 и ходовой тележкой 24 соединяется стабилизирующий агрегат 28 с рамой транспортного средства 25. Для определения вертикальной погрешности рельсового пути предусматривается вторая базовая система 29. Она имеет измерительную тележку 30, переставляемую по высоте и перемещающуюся по рельсовому пути непосредственно за стабилизирующим агрегатом 28. Проходящий в продольном направлении машины и упруго натянутый трос 31 располагается своим передним концом на задней измерительной тележке 13 первой базовой системы 12 и своим задним концом на корпусе осевого подшипника 50 ходовой тележки 24. Показанные на фиг. 2 более подробно приводы стабилизирующего агрегата 28 питаются энергией от блока питания 7.

Верхняя ограничительная линия 32 стабилизирующего транспортного средства 23 образуется рамой транспортного средства 25, расположенной в горизонтальной плоскости 33, обозначенной штрихпунктирной линией и проходящей через шарнир 27. Тем самым обеспечивается то, что находящийся в рабочей и ходовой кабине 5 обслуживающий персонал может без проблем управлять машиной 1 для подбивки и стабилизации рельсового пути также и при рабочем движении в обратном направлении (при движении перестановки).

Как можно увидеть на фиг. 2, располагается стабилизирующий агрегат 28 с помощью ребордных роликов 34 (в общем четыре) на рельсах 9 рельсового пути 11. Соответственно два ребордных ролика 34, расположенных напротив друг друга в поперечном направлении машины, соединены с гидравлическим разжимным приводом 35 для исключения зазора между ребордами. В корпусе агрегата 37, соединенном с приводами 36, верхние концы которых соединены шарнирно с рамой 25 транспортного средства, расположены два вибратора 38, выполненных как эксцентриковые приводы. Эти вибраторы выполнены для получения вибраций, действующих горизонтально в поперечном направлении машины или же перпендикулярно относительно продольного направления рельсового пути, а также параллельно оси вращения 39 ребордных роликов 34 (обозначены стрелкой 45). Между двумя ребордными роликами 34, расположенными соответственно на том же рельсе 9, располагается так называемый роликовый захват 40 на корпусе агрегата 37, поворачиваясь вокруг оси 41, проходящей в продольном направлении машины. Этот поворот осуществляется с помощью гидравлического привода 42. На нижнем конце каждого роликового захвата 40 предусматривается вращающаяся вокруг оси 43 роликовая тарелка 44. Стрелкой 46 обозначена максимальная нагрузка, воздействующая на рельсовый путь 11 при включении приводов 36, и осуществляющая его опускание в окончательное заданное положение. Более короткой стрелкой 47 обозначается величина разгрузки или же минимальная нагрузка, уменьшенная по сравнению с максимальной нагрузкой в диапазоне от 20 до 100%. Воздействующая в вертикальном направлении на рельсовый путь 11 нагрузка плавно регулируется до примерно 300 килоньютонов, при этом воздействующее на приводы 36 давление регулируется с помощью пропорционального нагнетательного вентиля. Под максимальной нагрузкой следует понимать такое усилие, с помощью которого вибрирующий в поперечном направлении рельсовый путь опускается в заданное положение при уплотнении балластной постели. Величина выбранной для этого максимальной нагрузки зависит от различных параметров, как например, от высоты опускания рельсового пути, продолжительности воздействия, типа машин и т.д.

В альтернативном варианте конструктивного исполнения может располагаться шарнир 27 на машинной раме 3 с возможностью перемещения в продольном направлении машины и также в плоскости 33. Перемещение осуществляется с помощью привода для продольного перемещения 49 (обозначен штрихпунктирной линией на фиг. 1). Тем самым может, например, также при особенно различной по продолжительности последовательных операций подбивки сохраняться постоянной продолжительность последовательных операций стабилизации.

Показанный на фиг. 1 центральный пульт управления 6 выполнен для автоматического и одновременного включения приводов 18, 36, предназначенных для подбивочного агрегата 16 и стабилизирующего агрегата 28 для регулирования нагрузки от минимальной величины разгрузки до максимальной величины нагрузки для параллельного опускания подбивочного агрегата 16. В альтернативном варианте конструктивного исполнения, как это показано более подробно на фиг.9, могут однако отдельные последовательные операции подбивки и стабилизации также смещаться по времени относительно друг друга, т.е. могут иметь различную продолжительность по времени.

На примере фиг. 3 - 6, на которых схематически изображены подбивочный и стабилизирующий агрегаты 16, 28, а также рельсовый путь 11, описывается ниже более подробно способ в соответствии с настоящим изобретением. В районе подбивочного агрегата 16 поднимается рельсовый путь 11 на величину X временно в заданное положение (см. маленькая стрелка на фиг. 3), располагается в правильном боковом положении и подбивается. Для этой цели прерывается движение машины вперед. Параллельно процессу подбивки выполняется с помощью стабилизирующего агрегата 28 в процессе стабилизации контролируемое опускание уже подбитого рельсового пути 11 на величину y, обозначаемую также как заданное значение осадки, в окончательно заданное положение. Для этого (при включении приводов 36) создается максимальная нагрузка, обозначенная цифрой 46, на стабилизационный агрегат 28 и тем самым на рельсовый путь 11. Соединенный с измерительной тележкой 30 датчик замера высоты 48 (фиг.1) регистрирует момент достижения желаемого опускания рельсового пути и после этого автоматически уменьшает максимальную нагрузку 46, образуя величину разгрузки 47 или же давления минимальной нагрузки (фиг. 4). Эта величина уменьшается по сравнению с максимальной нагрузкой 46 не менее чем на 20% и служит для сохранения надежного и плотного движения стабилизирующего агрегата 38 по рельсовому пути 11. Идеальная величина уменьшения нагрузки зависти от различных параметров, как, например, от абсолютной величины максимальной нагрузки 46, продолжительности процесса стабилизации и/или разгрузки, частоты вибрации и т.д.

Как только заканчивается процесс подбавки, происходит подъем подбивочного агрегата 16 и затем последующее совместное движение вперед подбивочного и стабилизирующего агрегата 16, 28 при соответствующем движении вперед машины 1 (фиг. 4). Во время этого движения вперед нагружается стабилизирующий агрегат 28 на участке последовательных операций, обозначенном как процесс разгрузки, собственно величиной разгрузки 47 и остается как и прежде в плотном взаимодействии с рельсами 9 благодаря прижиманию роликовой тарелкой 44. Частота вибрации может сохраняться без изменений или также уменьшается по желанию.

После достижения последующего места подбивки (см. штрихпунктирные линии подбивочного агрегата 16 на фиг. 4) происходит остановка машины. В последующем происходит при одновременном включении привода 18 и 36 для начала процесса подбивки или же стабилизации опускание подбивочного агрегата 16, а также возрастание нагрузки на стабилизирующий агрегат 28 до максимальной нагрузки 46 (см. фиг. 5). После достижения желаемой величины опускания рельсового пути в районе стабилизирующего агрегата 28 (фиг. 6) и завершения подбивки в районе подбивочного агрегата 16 начинается новый цикл уже описанным образом, в то время как при подъеме подбивочного агрегата 16 и уменьшении максимальной нагрузки 46 оба агрегата 16, 28 перемещаются вперед к последующему месту их работы.

На фиг. 7 - 9 показаны отдельные операции способа в соответствии с настоящим изобретением в виде диаграмм как для серии последовательных операций подбивки, так и для серии последовательных операций стабилизации. При этом буквой "а" обозначается процесс подбивки и буквой "b" - движение вперед. Большими буквами "A" или же "B" обозначаются процессы стабилизации или же разгрузки, образующие последовательную серию операций стабилизации. Буква "t" обозначает ось времени и тем самым продолжительность отдельных операций указанных последовательных серий.

Из указанной диаграммы на фиг. 7 прежде всего вытекает, что процесс подбивки, с одной стороны, и процесс стабилизации A, выполняющий стабилизацию рельсового пути, с другой стороны, выполняются соответственно одновременно. Параллельно с движением вперед b, выполняемым непосредственно после процесса подбивки а, происходит вместе с процессом разгрузки B уменьшение максимальной разгрузки на стабилизирующий агрегат. Тем самым выполняются синхронно отдельные последовательные серии операций, а также участки последовательных операций.

Из диаграммы согласно фиг.8 вытекает, что последовательные серии операций подбивки и стабилизации могут смещаться относительно друг друга на половину последовательной серии. После этого параллельно процессу подбивки a происходит снижение нагрузки до значения разгрузки (процесс разгрузки B). Опускание рельсового пути (процесс стабилизации A) происходит параллельно с движением вперед машины 1. При таких показанных на фиг. 7 и 8 вариантах может согласовываться продолжительность процесса стабилизации с продолжительностью процесса подбивки, когда значение максимальной нагрузки уменьшается, например, с целью продолжения процесса стабилизации.

Согласно фиг. 9 продолжается процесс стабилизации A последовательной серии стабилизаций, выполняемый вместе с увеличением нагрузки, меньше чем параллельно начатый с ним процесс подбивки a. Это означает, что процесс разгрузки B начинается частично (в малой степени) уже во время процесса подбивки и продолжается до опускания подбивочного агрегата для начала последующего процесса подбивки. В этом случае может уже после окончания процесса стабилизации A начинаться медленное движение вперед рамы транспортного средства 25 в результате включения привода для продольного перемещения 49.

На фиг. 7 - 9 изображены, например, все три комбинации последовательных серий подбивки и стабилизации, а именно последовательная серия стабилизации, состоящая соответственно из процесса стабилизации для выполнения стабилизации рельсового пути и из следующего непосредственно за ним процесса разгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 1999 |

|

RU2187593C2 |

| СПОСОБ УПЛОТНЕНИЯ ЩЕБНЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2048630C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1996 |

|

RU2110635C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА, КОМПОНОВКА МАШИН И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2124088C1 |

| МАШИНА ДЛЯ СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2114233C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1994 |

|

RU2082847C1 |

| СПОСОБ ПОДБИВКИ БОЛЬШОГО КОЛИЧЕСТВА ШПАЛ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2114948C1 |

| МАШИНА ДЛЯ ВЫПРАВКИ РЕЛЬСОВОГО ПУТИ | 1994 |

|

RU2097471C1 |

| РАБОЧЕЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ВЫПОЛНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РАБОТ | 1996 |

|

RU2109101C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 1991 |

|

RU2015239C1 |

Изобретение используют при обслуживании рельсового пути. Способ заключается в том, что путь поднимают временно в заданное положение и поэтапно подбивают, выполняя процесс подбивки и перемещения вперед в направлении рабочего движения, затем рельсовый путь стабилизируют, при этом воздействуют на него вибрационными движениями в горизонтальном направлении, перпендикулярном относительно продольной оси рельсового пути, одновременно нагружают его вертикальной нагрузкой для обеспечения осадки рельсового пути и опускают его в заданное положение позади подбитого рельсового пути в направлении движения. Одновременно с упомянутым процессом подбивки и перемещения вперед поэтапно опускают рельсовый путь в заданное положение, при этом автоматически повышают упомянутую вертикальную нагрузку до значения осадки, а затем уменьшают эту нагрузку до значения разгрузки. Изобретение позволяет повысить эффективностъ процесса подбивки пути при условии уменьшения трудозатрат. 6 з.п.ф-лы, 9 ил.

| US 4643101 A, 02.17.1987 | |||

| US 5172635 A, 12.22.1992 | |||

| US 4046079 A, 09.06.1977 | |||

| US 4046078 A, 09.06.1977 | |||

| DE 3819717 A, 03.23.1989 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОДА И БРОМА ИЗ РАСТВОРОВ | 1996 |

|

RU2094379C1 |

| US 4430946 A, 02.14.1984 | |||

| Шаговый скребковый конвейер | 1977 |

|

SU600044A1 |

| СТАЛЬ | 2014 |

|

RU2557850C1 |

| ОТКЛОНИТЕЛЬ РЕГУЛИРУЕМЫЙ | 2005 |

|

RU2303117C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ФИЗИЧЕСКИХ ПОЛЕЙ И СРЕД | 1998 |

|

RU2146374C1 |

| Подвижная шпалоподбивочная нивелировочная и рихтовочная машина | 1983 |

|

SU1409135A3 |

Авторы

Даты

1999-12-27—Публикация

1996-01-24—Подача