Изобретение относится к металлургии и машиностроению, в частности к получению слитков из металлов и сплавов для прокатки и ковки c минимальной усадочной раковиной в верхней их части, однородной первичной кристаллической структурой, постоянным химическим составом и стабильными механическими свойствами металла по всему их объему.

Известно, что большая часть слитков из спокойных сталей получается путем заливки жидкой стали из различного ковша или промежуточной емкости сверху, непосредственно в нижеустановленную изложницу. Следовательно, для заливки не устраиваются дополнительные каналы и, тем самым исключаются непроизводительные потери стали. Однако при высокой кинетической энергии струи жидкой стали в начале заливки изложницы образуется большое количество всплесков и брызг стали, а при последующем наполнении она "прошивает" на всю высоту слой залитой в изложницу жидкой стали, разогревая его в месте проникновения и увеличивая градиент температур по его сечению. Последнее способствует увеличению высоты усадочной раковины в верхней части слитка и увеличению головной обрези слитка при прокатке, которая превышает 12% (см. Явойский В.И. и др. Металлургия стали. М., Металлургия, 1983, с. 363; Дудко Д.Л, и др. Комплексное улучшение качества слитков, Киев, Техника, 1969, с. 54).

Для повышения качества слитков используются различные устройства. Наиболее близким по технической сущности к заявляемому является устройство для получения слитков при заливке расплава сверху в изложницу, содержащее вертикальный литниковый ход и отражатель струи металла (см. патент RU 2022688, B 22 D 7/12, 15.11.94). Промышленное опробование приведенного выше устройства показало, что объем усадочной раковины в головной части опытного слитка массой 7 т уменьшился по сравнению с таковым при существующем способе заливки таких слитков. Кроме того, по анализу проб стали, отобранных по всему его сечению по установленной методике химический состав ее оказался практически одинаковым. Следовательно, отражение струи жидкой стали при наполнении ею изложницы положительно сказалось на приведенных параметрах качества слитка.

При всестороннем анализе опробованного в производственных условиях устройства обнаруживаются как его недостатки, так и вскрываются позитивные резервы. К первым, по-видимому, следует отнести снижение степени интенсивности охлаждения жидкой стали, растекающейся по поверхности отражателя по мере наполнения ею изложницы, и непосредственную связь эксплуатационной стойкости отражателя с качеством огнеупорного материала, из которого он изготовлен. Ко вторым можно отнести реальность принципа отражения струи жидкой стали при наполнении изложницы в производственных условиях и возможность достижения постоянной скорости охлаждения стали на отражателе в течение всего времени наполнения изложницы жидкой сталью.

Задачей изобретения является разработка устройства, позволяющего при сохранении принципа отражения струи жидкого металла в процессе наполнения им изложницы сверху и усилении скорости направленного охлаждения и затвердевания жидкого металла снизу вверх обеспечить при затвердевании однозонную первичную кристаллическую структуру металла слитка при постоянном химическом составе металла слитка по всему его объему.

Сущность изобретения состоит в том, что в устройстве, содержащем вертикальный литниковый ход и отражатель струи жидкого металла, отражатель выполнен полым, металлическим и снабжен трубами для подвода и отвода воды. Струя заливаемого жидкого металла, растекаясь по внешней поверхности отражателя, интенсивно охлаждается и стекает с отражателя в изложницу. Если сливающийся с отражателя металл охладится до температуры его затвердевания или ниже, то во всем объеме поступившего в изложницу расплава возникнут зародыши кристаллизации и начнется объемное его затвердевание. При дальнейшем поступлении в изложницу охлажденного расплава затвердевание его в изложнице приобретает характер объемно-направленного снизу вверх. При этом усадка в жидком состоянии заливаемого в изложницу металла или сплава произойдет в процессе контакта его с водоохлаждаемым отражателем. Исключение объемной усадки расплава в жидком состоянии до слива его в изложницу уменьшит объем и размеры усадочной раковины в верхней части слитка. Более того, при равенстве скоростей поступления жидкого металла в изложницу и затвердевания его снизу изложницы вообще исключаются возможности образования усадочной раковины в верхней части слитка. Дефицит питания при объемном затвердевании "черпается" из жидкой части незатвердевшего металла до взаимного соприкосновения растущих кристаллитов.

Объемное затвердевание расплава в изложнице исключает возможность возникновения в слитке ликвационных зон, т.е. химический состав металла по всему объему слитка станет постоянным.

При охлаждении расплава на отражателе выделяются избыточные компоненты, газы и неметаллические включения и всплывают на поверхность при сливе очередной порции охлажденного металла с отражателя.

Следовательно, предлагаемое устройство позволяет уменьшить головную обрезь металла слитка при одновременном улучшении качества металла слитка. Металлургические предприятия и страна получают в полезный хозяйственный оборот дополнительное количество высокосортного проката при снижении его себестоимости и без увеличения объема металлургического производства.

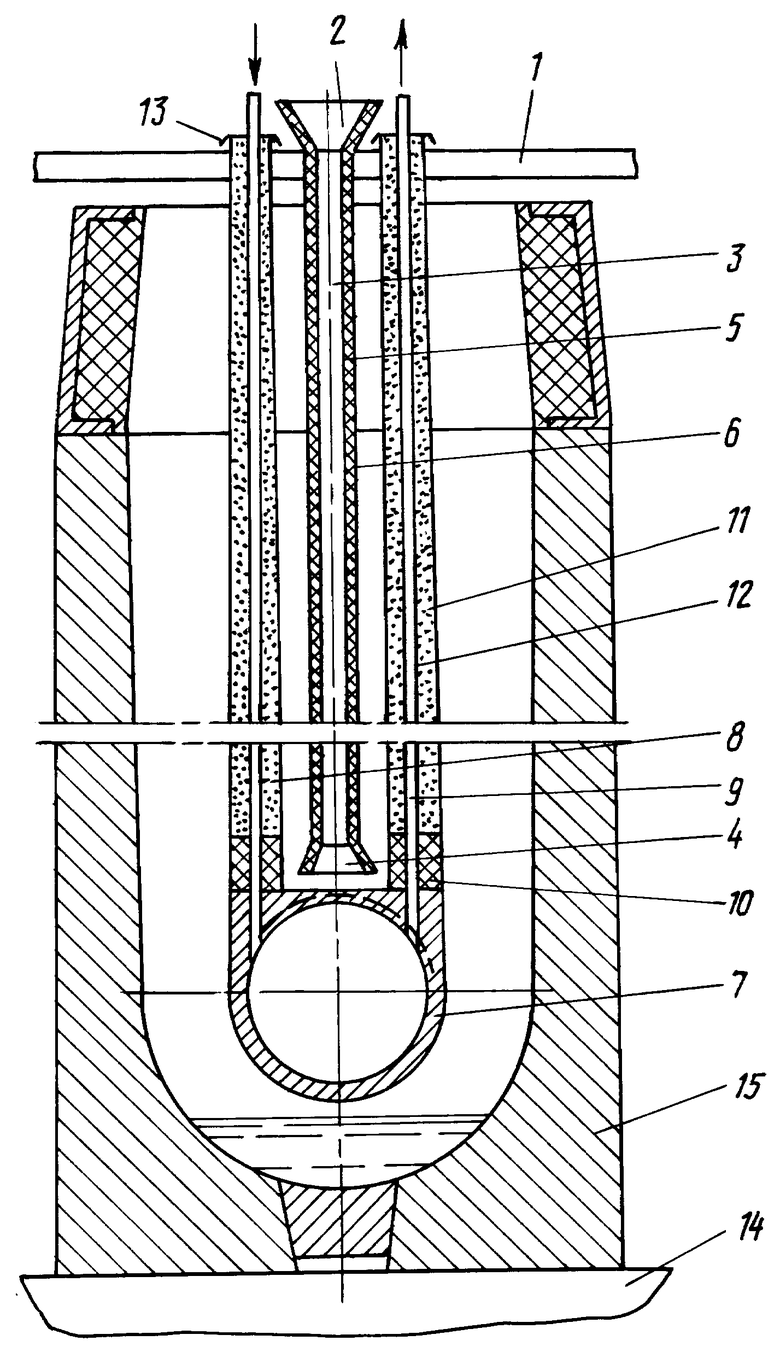

На чертеже схематично представлено предлагаемое устройство.

Устройство монтируется на заливочной площадке 1. При этом заливочная его часть, состоящая из литниковой воронки 2, вертикального литникового хода 3 и раструбка 4, изготовленных из огнеупорного материала 5 и заключенных в металлический кожух 6, занимают осевое положение.

Охладительная часть устройства, состоящая из полого металлического отражателя 7, труб 8 и 9, подводящих и отводящих воду отражателя, защищаются втулками из огнеупорного материала 10 и с помощью резьбы соединяются с отражателем. Каждая из труб 8 и 9 покрывается слоем асбеста и на каждую из них одеваются остальные трубы большего диаметра 11, а свободный объем засыпается сухим, зернистым теплоизоляционным порошком 12 с последующим уплотнением. Верхние торцевые части труб 11 закрываются накидной гайкой (крышкой) 13. После этого заливочная и охладительная части устройства жестко соединяются друг с другом с таким расчетом, чтобы вертикальные оси литникового хода и отражателя совпадали.

На поддоне 14 изложница фиксируется в таком положении, при котором вертикальные оси литникового хода 2 и изложницы 15 совпадают. Перед заливкой изложница 15 поднимается в верхнее положение, включается охладительная система, и жидкий металл из соответствующей емкости поступает в литниковую воронку 2. По мере наполнения изложницы жидким металлом она опускается вместе с поддоном 14 вниз со скоростью, равной скорости подъема уровня жидкого металла в ней, до полного ее заполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА СВЕРХУ | 1991 |

|

RU2022688C1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МЕТАЛЛОВ И СПЛАВОВ В КРИСТАЛЛИЗАТОР ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 1997 |

|

RU2151665C1 |

| Способ получения слитка малоуглеродистой спокойной стали | 1977 |

|

SU719790A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 2005 |

|

RU2295421C2 |

| Способ получения слитков спокойной стали и устройство для его осуществления | 1990 |

|

SU1792795A1 |

| Способ получения металлических слитков | 1983 |

|

SU1122406A1 |

| Горизонтальная изложница | 1975 |

|

SU570449A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Способ получения слитков спокойной стали | 1991 |

|

SU1787660A1 |

Изобретение относится к металлургии и машиностроению, в частности к получению слитков из металлов и сплавов для прокатки и ковки. Устройство содержит вертикальный литниковый ход и отражатель струи жидкого металла. Металлический отражатель, полый внутри, снабжен трубами для подвода и отвода воды. При стекании охлажденного расплава с отражателя достигается объемное затвердевание его в изложнице. Это обеспечивает постоянный химический состав металла по всему объему слитка, уменьшение головной обрези слитка, улучшение качества. 1 ил.

Устройство для получения слитков при заливке жидкого металла в изложницу сверху, содержащее вертикальный литниковый ход и отражатель струи жидкого металла, отличающееся тем, что отражатель выполнен полым, металлическим и снабжен трубами для подвода и отвода воды.

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА СВЕРХУ | 1991 |

|

RU2022688C1 |

| ЭРХАРД ГЕРМАНН | |||

| Непрерывное литье | |||

| - М.: Металлургиздат, 1961, с.380, фиг.1104 | |||

| Устройство для разливки металла | 1983 |

|

SU1134285A1 |

| ВСЕСОЮЗНАЯ ^jTriJTiin T--\'""".rOt<feS<l | 0 |

|

SU395163A1 |

| JP 63268553, 07.11.1988 | |||

| Роторно-поршневая машина | 1987 |

|

SU1583659A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2000-06-27—Публикация

1997-12-30—Подача