Изобретение относится к измерительной технике и может быть использовано для бесконтактного измерения отклонений рельса в одной или нескольких плоскостях от прямой линии.

Известно устройство для контроля прямолинейности рельсовых путей (а.с. N 1576616, E 01 B 35/40, G 01 B 11/30, СССР). Устройство содержит излучатель на подвижной платформе, анализатор прямолинейности, приемник, пульт управления, регистратор и вычислительное устройство.

Известно также устройство для контроля прямолинейности поверхности (заявка N 3-49362, G 01 B 11/24, Япония). Устройство содержит источник оптического излучения, формирующий несколько параллельных световых пучков, последовательно установленные по ходу излучения, подставку с гладкой поверхностью для измеряемого объекта, расположенного перпендикулярно излучению, образцовый элемент, расположенный параллельно измеряемому объекту? и приемник, регистрирующий прошедшее излучение, выход которого соединен с входом операционного блока.

К недостатку названных устройств относится то, что они не позволяют проводить контроль прямолинейности рельсов при поступательном перемещении последних по транспортному рольгангу в условиях поточного рельсового производства.

Наиболее близким к предлагаемому устройству является система для измерения прямолинейности и геометрических размеров рельсов Mesameter P SW фирмы MESACON Gesellschaft fur Messtechnik MBH (Германия) (Реферативный журнал. Металлургия. - 1997, N 4, 4Д69). Устройство содержит механическую часть с измерительной балкой для крепления измерительных датчиков, механизмы перемещения и фиксации измерительной балки по высоте, механизмы перемещения рельса через зону контроля, импульсные датчики пройденного рельсом пути на входе и выходе измерительной установки, щеточную машину для грубой очистки поверхности рельса от окалины, лазерные датчики для бесконтактного измерения расстояния до контролируемой поверхности и операционный блок для ввода, анализа и отображения информации. Полученная с датчиков информация анализируется по методу Фурье, в результате чего определяются пространственные длины волн и их амплитуды. Недостатками данного устройства являются обязательность очистки рельсов от окалины и прочих загрязнений поверхности, необходимость образцового рельса с жесткими допусками по отклонениям от идеальной плоскости, высокие требования, предъявляемые к механизмам перемещения рельса через зону контроля, низкая скорость контроля (до 1 м/с).

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности и надежности контроля прямолинейности рельсов при их поступательном перемещении по транспортному рольганга на высоких скоростях (до 3 м/с) в условиях поточного прокатного производства, а именно: запыленности атмосферы в зоне контроля, загрязненности поверхности рельса окалиной металлургического происхождения, маслами после их термической обработки и т.п.

Технический результат достигается тем, что устройство для контроля прямолинейности рельсов, содержащее механическую часть для крепления измерительных датчиков, механизмы перемещения рельса через зону контроля, импульсные датчики пути на входе и выходе измерительной установки и операционный блок, соответствующие входы которого соединены с выходами импульсных датчиков пути, снабжено не менее чем тремя радиочастотными датчиками для бесконтактного измерения расстояния до поверхности рельса в каждой из контролируемых плоскостей и маркерами для автоматической разбраковки продукции, входы которых соединены с соответствующими выходами операционного блока, каждый из радиочастотных датчиков представляет собой последовательно соединенные катушку индуктивности и высокочастотный генератор, выход которого соединен с соответствующим входом операционного блока, причем операционный блок автоматически выполняет регулярную проверку параметров радиочастотных датчиков с целью минимизации погрешности измерения, а прямолинейность рельса рассчитывается аналитически в зависимости от величины текущих зазоров между неподвижными радиочастотными датчиками и контролируемыми поверхностями рельса.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается наличием новых блоков, радиочастотными датчиками для бесконтактного измерения расстояния до контролируемой поверхности и маркером для автоматической разбраковки продукции, включенных в вышеуказанные связи с операционным блоком. Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого решения с другими техническими решениями показывает, что радиочастотные датчики для бесконтактного измерения расстояния до контролируемой поверхности (Справочник по средствам автоматики / Под ред. В. Э. Низэ и И.В.Антика. - M.: Энергоатомиздат, 1983 г. с. 90, с. 93) и маркеры для автоматической разбраковки продукции (а.с. СССР N 1226264 МКИ4 G 01 N 27/82, G 10 N 29/04) широко известны. При этом следует отметить, что радиочастотные датчики не получили применения в подобных измерительных устройствах по причине чрезвычайно высокой нелинейности, а также непрерывного дрейфа рабочей характеристики и связанной с этими факторами относительно высокой погрешности измерения. Однако, после того как радиочастотные датчики были включены в указанные связи с остальными элементами схемы, устройство приобрело новые свойства, а именно, операционный блок, используя известные калибровочные характеристики каждого радиочастотного датчика, регулярно проверяя их параметры и комплексно анализируя полученные результаты, постоянно минимизирует погрешность измерения, а сами радиочастотные датчики, определяя расстояние непосредственно до поверхности металла и игнорируя механические загрязнения этой поверхности, а также запыленность воздушного зазора между датчиком и рельсом, существенно повышают точность и быстродействие заявляемого устройства по сравнению с аналогичными оптическими системами (например, с прототипом). Кроме того, маркеры для автоматической разбраковки продукции, точно помечая краской зону рельса с недопустимыми геометрическими параметрами, дают возможность исправить имеющийся дефект на следующих технологических этапах (например, при правке рельса на прессах). Это позволяет сделать вывод о соответствии технического решения условию "изобретательского уровня".

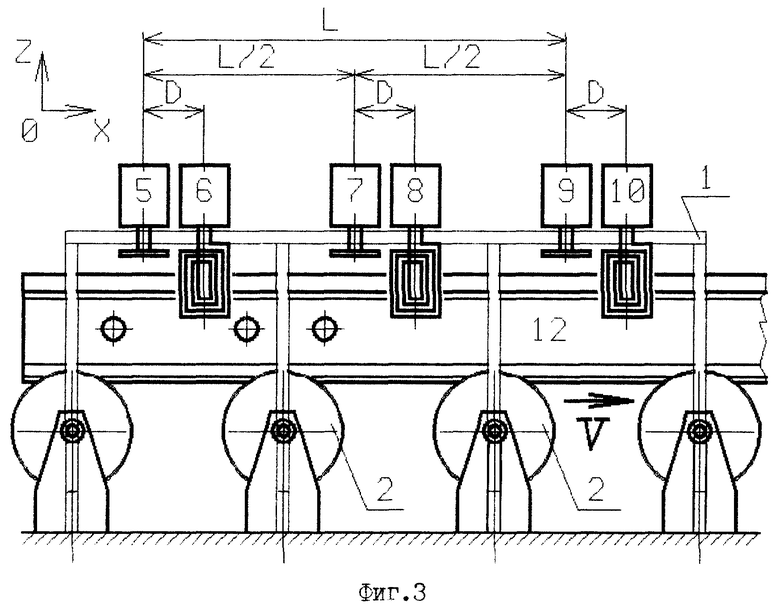

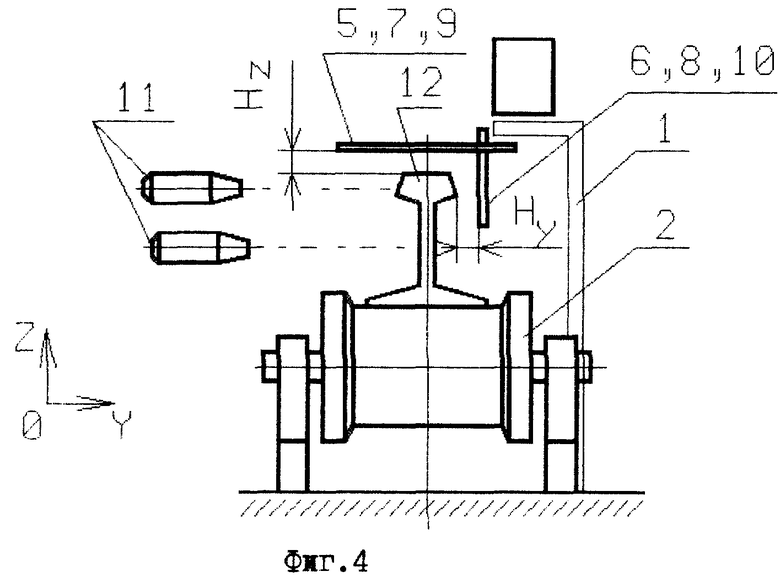

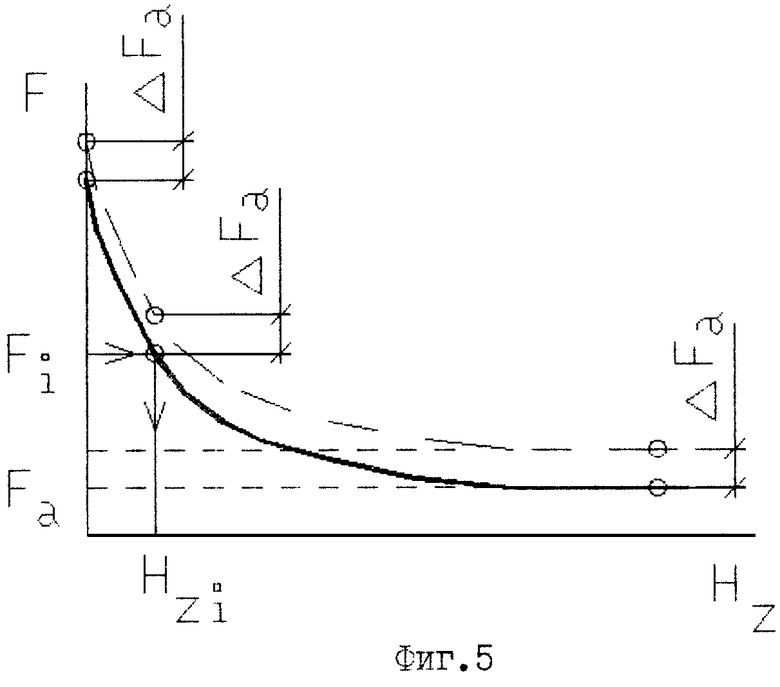

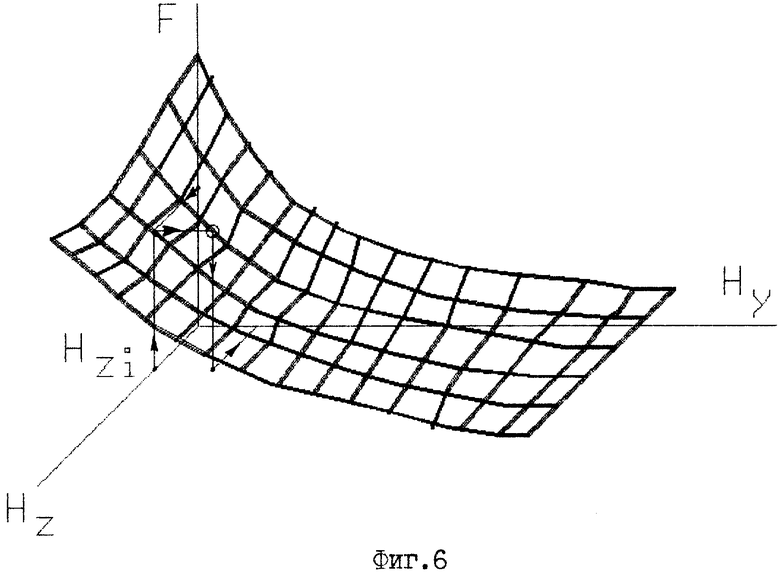

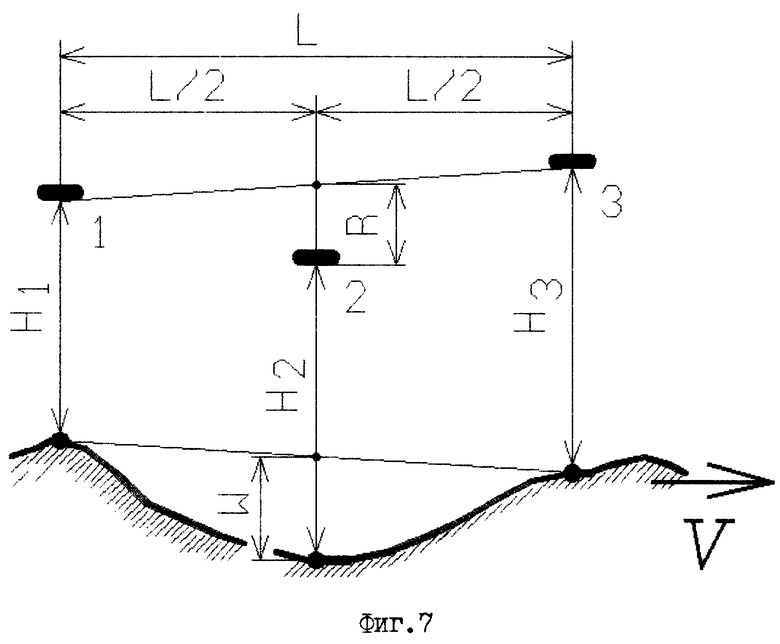

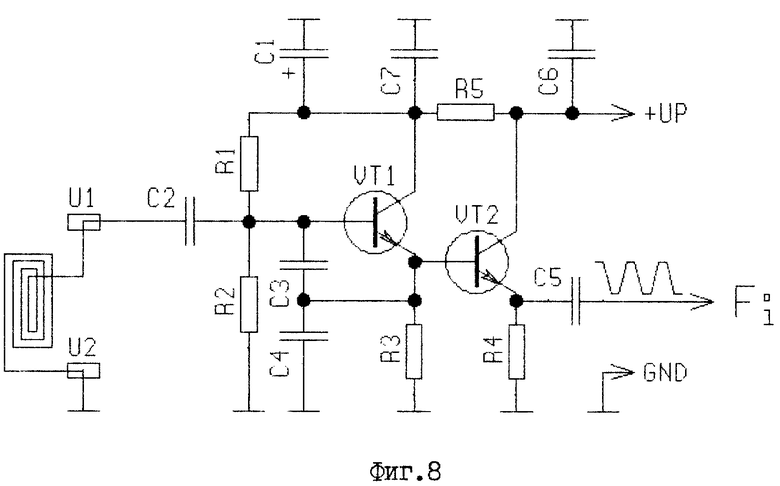

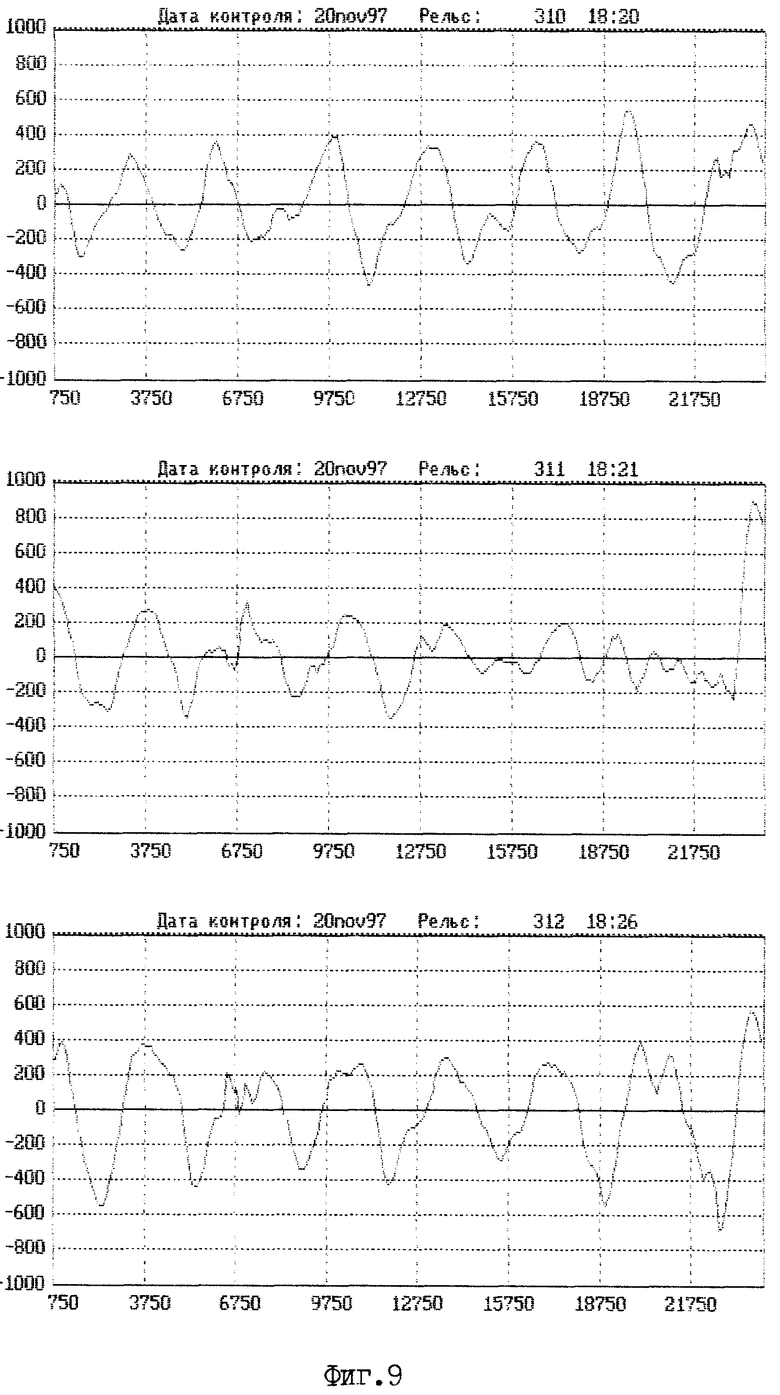

На фиг. 1 представлена блочная функциональная электрическая схема устройства, на фиг. 2, 5 и 4 - вариант расположения элементов устройства в зоне контроля (соответственно виды сверху, сбоку и прямо), на фиг. 5 и 6 - варианты зависимости частот радиочастотных датчиков от величины рабочего зазора в различных плоскостях контроля, на фиг. 7 - графические пояснения к алгоритмам оценки прямолинейности, на фиг. 8 - один из возможных вариантов схемного решения радиочастотного датчика, на фиг. 9 - примеры профилеграмм нескольких рельсов, полученных с помощью заявляемого устройства.

Устройство для контроля прямолинейности поверхности рельса содержит механическую часть для крепления измерительных датчиков 1, механизмы перемещения рельса через зону контроля 2, импульсные датчики пути 3 на входе и выходе измерительной установки, операционный блок 4, соответствующие входы которого соединены с выходами импульсных датчиков пути 3, радиочастотными датчиками для бесконтактного измерения расстояния до контролируемой поверхности 5-10 и маркерами для автоматической разбраковки продукции 11, входы которых соединены с соответствующими выходами операционного блока 4, выход каждого радиочастотного датчика 5-10 соединен с соответствующим входом операционного блока 4.

Техническая реализация устройства может быть выполнена следующим образом. Механическая часть для крепления измерительных датчиков 1 изготавливается из стального уголка или швеллера и закрепляется неподвижно на фундаменте (на фиг.3 и фиг.4 показана условно). Механизмы перемещения рельса через зону контроля 2 могут представлять собой ролики транспортного рольганга, форма которых (фиг.4) ограничивает свободу перемещения рельса в горизонтальной плоскости (с целью устранения возможности выхода величины зазора Hy (фиг. 4) за допустимые пределы). В качестве импульсных датчиков пути 3 (фиг. 1, 2) может применяться устройство, представляющее собой фотоэлектрический узел, формирующий импульсы при вращении прижатого к поверхности рельса прорезиненного диска так, чтобы на пройденный рельсом определенный отрезок пути приходился один импульс. Операционный блок 4 может быть выполнен на базе персонального компьютера IBM PC AT, дополненного специальной платой для ввода/вывода частотной (дискретной) информации и соответствующим программным обеспечением. Каждый из радиочастотных датчиков для бесконтактного измерения расстояния до контролируемой поверхности 5-10 представляет собой катушку индуктивности, жестко связанную с механической частью для крепления измерительных датчиков 1 и расположенную над поверхностью рельса, выводы которой соединены с соответствующими входами высокочастотного генератора, возможный вариант схемы которого представлен на фиг. 8. Форма и количество витков катушки индуктивности выбирается из условий оптимизации механических и метрологических параметров установки при заданных граничных значениях величин рабочих зазоров Hz и Hy, а также известных величинах допустимых произвольных перемещений рельса вдоль осей Y и Z (фиг.4) во время контроля. В качестве маркеров 11 для автоматической разбраковки продукции может быть использован любой управляемый краскоотметчик дефектов, например, по а.с. СССР N 1226264 МКИ4 G 01 N 27/82, G 01 N 29/04.

Устройство работает следующим образом. Контролируемый рельс 12 транспортируется с помощью механизмов перемещения рельса 2 через зону контроля в положении на подошве, при этом между радиочастотными датчиками 5-10 и поверхностью рельса имеются зазоры Hz и Hy, величина которых должна исключать возможность повреждения катушек радиочастотных датчиков (на практике 15-30 мм). Радиочастотные датчики 5-10 разделены на группы, которые используются для измерения прямолинейности рельса в определенных плоскостях. В каждой группе должно быть не менее трех радиочастотных датчиков. Так, радиочастотные датчики 5, 7, 9 служат для замера прямолинейности поверхности катания рельса (в вертикальной плоскости), а радиочастотные датчики 6, 8, 10 - для замера прямолинейности боковой поверхности (в горизонтальной плоскости).

Каждый из радиочастотных датчиков имеет собственную уникальную зависимость вырабатываемой им частоты от величины рабочего зазора или т.н. "частотно-зазорную" характеристику. Поскольку проекция рельса на горизонтальную плоскость симметрична (фиг.2), то "частотно-зазорная" характеристика радиочастотных датчиков 5, 7, 9 может быть описана двухмерной зависимостью, вариант которой представлен на фиг.5. Здесь по оси абсцисс отложены величины рабочего зазора Hz в микронах, а по оси ординат - соответствующие этим зазорам частоты сигнала F, который формирует на своем выходе один из радиочастотных датчиков 5, 7, 9. Таким образом, операционный блок 4, измерив текущую частоту сигнала Fi, поступившего от этого радиочастотного датчика, и зная его "частотно-зазорную" характеристику, может точно определить величину текущего рабочего зазора Hzi между радиочастотным датчиком и находящейся под ним поверхностью рельса.

Замеры зазоров в группе радиочастотных датчиков для оценки прямолинейности рельса в горизонтальной плоскости осуществляются несколько иначе. Поскольку проекция рельса на вертикальную плоскость (фиг.3) не является симметричной, то "частотно-зазорная" характеристика радиочастотных датчиков 6, 8, 10 может быть описана трехмерной зависимостью (поверхность в трехмерном пространстве), вариант которой представлен на фиг. 6. Здесь по оси абсцисс отложены величины рабочего зазора Hy в микронах, по оси аппликат - величина смещения рельса в вертикальной плоскости Hz в микронах, а по оси ординат - соответствующая этим зазорам и смещениям частоты сигнала F, который формирует на своем выходе один из радиочастотных датчиков 6, 8, 10. Таким образом, операционный блок 4, измерив текущую частоту сигнала Fi, поступившего от этого радиочастотного датчика, зная его трехмерную "частотно-зазорную" характеристику и величину вертикального смещения рельса Hzi, информацию о котором он только что получил от соседнего датчика "вертикальной" группы (радиочастотные датчики 5, 7, 9), может точно определить величину текущего рабочего зазора Hyi между радиочастотным датчиком и находящейся под ним поверхностью рельса.

Полученная таким образом информация с датчиков используется для оценки прямолинейности рельса, которая рассчитывается операционным блоком 4 аналитически по одному или нескольким известным алгоритмам решения подобных задач.

В простейшем случае величины местных прогибов на j-том участке рельса длиной L (фиг. 3, 7) в вертикальной и горизонтальной плоскостях могут быть получены из соотношений: , (1)

, (1)

где W(j) - величина отклонения профиля рельса в заданной плоскости от прямой линии под средним радиочастотным датчиком на j-том участке рельса, мкм;

H1(j) - величина рабочего зазора между первым по ходу рельса радиочастотным датчиком в заданной плоскости (радиочастотные датчики 5 или 6, фиг.2, 3, 7) и поверхностью рельса на j-том участке рельса, мкм;

H3(j) - величина рабочего зазора между последним по ходу рельса радиочастотным датчиком в заданной плоскости (радиочастотные датчики 9 или 10, фиг. 2, 3, 7) и поверхностью рельса на j-том участке рельса, мкм;

H2(j) - величина рабочего зазора между средним радиочастотным датчиком в заданной плоскости (радиочастотные датчики 7 или 8, фиг. 2, 3, 7) и поверхностью рельса на j-том участке рельса, мкм;

R - интегральная величина отклонения пространственного расположения радиочастотных датчиков от прямой линии (фиг. 7) на механической части для крепления измерительных датчиков 1;

j - номер текущего участка рельса длиной L, находящегося в данный момент времени в зоне контроля. Значение j изменяется после прихода на вход операционного блока 4 очередного сигнала с одного из импульсных датчиков пути 3, который сигнализирует о том, что рельсом очередной раз пройден заданный отрезок пути ΔS.

Величина R в выражении (1) определяется в ходе контроля первого рельса и в дальнейшем постоянно уточняется на последующих рельсах, в результате чего обеспечивается условие минимизации погрешности измерений, связанных с дрейфом геометрических параметров механической части для крепления измерительных датчиков 1. Для определения значения R в заданной плоскости можно использовать следующее выражение: , (2)

, (2)

где N - количество усредняемых замеров величин W(j) (см. выражение (1)).

Значение N, в свою очередь, определяется из выражения , (3)

, (3)

где S - длина заданного участка рельса, на котором проводятся текущие усреднения замеров; мм;

ΔS - константа, значение которой численно определяется расстоянием пройденного рельсом за один такт сигнала, поступившего от одного из импульсных датчиков пути 3 на вход операционного блока 4, мм (фиг.1).

На практике S можно изменять от длины целого рельса до величины, соответствующей максимальной длине пространственной волны на контролируемых рельсах (около 3 м для большинства рельсовых производств мира). В последнем случае значение R в выражении (1) на одном рельсе может уточняться несколько раз, что приводит к существенному повышению точности контроля за счет удаления из пространственного спектра низкочастотных составляющих, связанных с возможной непрямолинейностью оси транспортных рольгангов перед и за зоной контроля.

На фиг. 9 приведены профилеграммы объемно-закаленных рельсов типа P65 длиной 25 м, полученные на заявляемом устройстве с применением приведенного выше алгоритма при L=1500 мм, S=3300 мм. По горизонтальной оси отложена величина смещения среднего радиочастотного датчика относительно начала рельса в мм, по вертикальной оси - отклонение профиля рельса от прямой линии в зоне среднего радиочастотного датчика, в мкм (микронах). Скорость транспортировки рельса в ходе контроля изменялась от 1.3 м/с до 2.5 м/с, разрешающая способность при оценке непрямолинейности составляла около 10 мкм (0.01 мм) при величине рабочих зазоров между радиочастотными датчиками и рельсом 25 - 30 мм.

Описанный выше пример математического аппарата для измерения прямолинейности рельса справедлив для рельсов с монотонной пространственной характеристикой прогиба. При наличии на поверхности рельса нескольких пространственных волн с несовпадающими частотными и фазовыми характеристиками следует применять другие методы обработки информации. Так, например, при использовании не менее 3-х радиочастотных датчиков в каждой плоскости, установленных на определенном расстоянии друг от друга, и специального математического аппарата, который в силу своей достаточной сложности здесь не рассматривается, предлагаемое устройство позволяет точно восстанавливать в ходе контроля профиль рельса. Кроме того, моделируя процесс измерения прямолинейности этого профиля традиционным способом с помощью образцовой линейки произвольной длины, предлагаемое устройство с помощью дефектоотметчиков 11 может точно указать на участок рельса с недопустимым уровнем кривизны.

Наличие двух импульсных датчиков пути 3 на входе и выходе измерительной установки позволяет проводить контроль всего рельса, включая передний и задний концы, а также правильно управлять работой дефектоотметчиков 11 для точной локализации места искривления.

Радиочастотным датчикам присущ такой серьезный недостаток, как медленный дрейф "частотно-зазорной" характеристики при изменении внешних условий (температура окружающей среды, влажность, атмосферное давление, старение элементов электрической схемы т.п.). Для устранения влияния этого фактора в предлагаемом устройстве предусмотрена возможность автоматической регулярной проверки параметров радиочастотных датчиков с целью минимизации погрешности измерения. Указанная задача решается следующим образом. После того как очередной рельс покидает зону контроля, операционный блок измеряет у каждого радиочастотного датчика значение асимптотической частоты F, соответствующей бесконечному удалению рельса от соответствующего радиочастотного датчика, и сравнивает измеренное значение с соответствующей величиной Fa (фиг.5), которая была получена при калибровке данного датчика. Если в результате сравнения этих двух величин появляется разница ΔFa, то все последующие вычисления зазоров Hz и Hy выполняются с коррекцией на величину ΔFa для соответствующего датчика.

Калибровка каждого радиочастотного датчика, т.е. снятие его "частотно-зазорной" характеристики осуществляется отдельно на образцах всех типов рельсов (S49, P50, UIC60, P65 и т.п.) любым известным способом, гарантирующим требуемую точность, например на специальном стенде, оснащенном прецизионным управляемым домкратом, перемещающим образец рельса относительно датчика в двух плоскостях. Результат калибровки по каждому радиочастотному датчику и типу рельса запоминается на магнитном носителе.

Перед началом контроля в операционный блок 4 вводится информация о расстановке и ориентации радиочастотных датчиков, их "частотно-зазорные" характеристики, полученные при калибровке на том типе рельса, который предполагается подвергать контролю, пространственное расположение дефектоотметчиков, величины "браковочных" уровней по каждой из плоскостей и т.п., затем дают операционному блоку 4 команду уточнить величины ΔFa для каждого из радиочастотных датчиков, после чего приступают к контролю прямолинейности рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ, СКРУЧЕННОСТИ И РАЗНОВЫСОТНОСТИ РЕЛЬСОВ | 2000 |

|

RU2199459C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ РЕЛЬСОВ | 2004 |

|

RU2283792C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ ПОВЕРХНОСТИ | 1996 |

|

RU2133012C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДВИЖУЩИХСЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2024 |

|

RU2837941C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2520884C1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЛАМЕННОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1994 |

|

RU2068006C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2178140C1 |

| Способ бесконтактной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2722089C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ КОЛОШНИКОВОГО ГАЗА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2106411C1 |

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИИ РЕЛЬСА | 2008 |

|

RU2394206C2 |

Устройство относится к измерительной технике и может быть использовано для бесконтактного измерения пространственных отклонений рельса в одной или нескольких плоскостях от прямой линии. Устройство содержит механическую часть для крепления измерительных датчиков, механизмы перемещения рельса через зону контроля, импульсные датчики пути на входе и выходе измерительной установки, операционный блок, радиочастотные датчики для бесконтактного измерения расстояния до поверхности рельса и маркеры для автоматической разбраковки продукции. Операционный блок автоматически выполняет регулярную проверку параметров радиочастотных датчиков с целью минимизации погрешности измерения. Прямолинейность движущегося рельса рассчитывается аналитически в зависимости от величины текущих зазоров между неподвижными радиочастотными датчиками и контролируемыми поверхностями рельса. Технический результат - повышение точности и надежности контроля. 9 ил.

Устройство для контроля прямолинейности рельса, содержащее механическую часть для крепления измерительных датчиков, механизмы перемещения рельса через зону контроля, импульсные датчики пути на входе и выходе измерительной установки и операционный блок, соответствующие входы которого соединены с выходами импульсных датчиков пути, отличающееся тем, что в него введены не менее чем три радиочастотных датчика для бесконтактного измерения расстояния до поверхности рельса в каждой из контролируемых плоскостей и маркеры для автоматической разбраковки продукции, входы которых соединены с соответствующими выходами операционного блока, каждый из радиочастотных датчиков представляют собой последовательно соединенные катушку индуктивности и высокочастотный генератор, выход которого соединен с соответствующим входом операционного блока, причем операционный блок автоматически выполняет регулярную проверку параметров радиочастотных датчиков с целью минимизации погрешности измерения, а прямолинейность движущегося рельса рассчитывается аналитически в зависимости от величины текущих зазоров между неподвижными радиочастотными датчиками и контролируемыми поверхностями рельса.

| Реферативный журнал "Металлургия" | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| 0 |

|

SU154075A1 | |

| Устройство для контроля прямолинейности рельсовых путей | 1988 |

|

SU1576616A1 |

| Устройство для дефектоскопирования рельсов | 1989 |

|

SU1675146A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| ОПТИЧЕСКИЙ ПРОЕКЦИОННЫЙ ЭКРАН | 1994 |

|

RU2077822C1 |

Авторы

Даты

2000-06-27—Публикация

1998-01-06—Подача