Изобретение относится к области диагностики железнодорожных рельсов, в частности, к способам и устройствам бесконтактного контроля профиля поперечного сечения, прямолинейности и скрученности перемещающихся железнодорожных рельсов при их производстве и на рельсосварочных предприятиях. Изобретение может использоваться также для диагностики поперечного сечения другого проката сложной формы.

Железнодорожные рельсы - основополагающий элемент верхнего строения железнодорожного пути, по которым катятся колеса различных транспортных средств. Для обеспечения устойчивости и плавности хода железнодорожные рельсы должны иметь специальный профиль поперечного сечения, оптимально сопрягаемый с профилями катания колес подвижного состава, которые движутся по рельсам, минимальную скрученность и минимальные отступления от прямолинейности.

Эти параметры особенно важны для рельсов, предназначенных для скоростного и высокоскоростного движения, и должны измеряться и вносится в паспорт рельса при производстве новых рельсов на металлургических предприятиях и при контроле перед сваркой рельсов на рельсосварочных предприятиях.

Учитывая важность бесконтактного определения реального профиля поперечного сечения рельса, параметров его прямолинейности и скрученности для обеспечения безопасности движения поездов их контролю уделяется значительное внимание.

Известен Патент № RU2199459 опубликован в 2003 г. «Устройство для контроля прямолинейности, скрученности и разновысотности рельсов.» Недостатком предложенного устройства является использованием радиочастотных датчиков для бесконтактного измерения расстояния до поверхности рельса, создающих дополнительные помехи за счет переизлучения электромагнитных волн, и принципиально не позволяющих автоматически определять профиль поперечного сечения рельса, который дополнительно определяется вручную механическим шаблоном, что существенно снижает производительность контроля рельсов.

Известен заявка № RU2005114042 опубликована в 2006 г. «Устройство для контроля геометрических параметров рельса». Устройство включает в себя измерительную платформу, на которой установлены шесть оптических датчиков, три из которых контролируют верхнюю поверхность головки рельса в его начале, центре и конце, а оставшиеся три датчика - боковую поверхность головки рельса, соответственно в начале, центре и конце, а также измерительное устройство, соединенное с датчиками, отличающееся тем, что содержит механизм для заневоливания рельса в горизонтальной и вертикальной плоскостях на время измерения параметров, а также механизм передвижения рельса относительно неподвижной измерительной платформы, снабженной датчиками положения рельса, подключенными к измерительному устройству, при этом в качестве оптических датчиков используются лазерные дальномеры.

Недостатком этого устройства является необходимость остановки рельса из-за невозможности измерения параметров рельса в движении, что снижает производительность труда.

Известен Патент № RU 2418705 опубликован 20.05.2011 «Способ контроля поперечного профиля и расстояния между рельсами железнодорожного пути и вагон-путеизмеритель». Предлагается поводить контроль профиля рельсов «при помощи лучей двух лазерных датчиков, расположенных на подвижной платформе».

Недостатком предложенного устройства является невозможность контроля полного профиля поперечного сечения всего рельса, а также невозможность контроля параметров прямолинейности и скрученности рельса.

Технической проблемой, на разрешение которой направлено данное изобретение, является проведение контроля геометрических параметров перемещающихся рельсов при их производстве и на рельсосварочных предприятиях.

Технический результат заключается в создании устройства и способа контроля геометрических параметров перемещающихся рельсов при их производстве и на рельсосварочных предприятиях с автоматической оценкой отступлений измеренных параметров рельса от нормативных с последующей разбраковкой рельсов в зависимости от степени отступления, позволяющего:

1. Автоматически, бесконтактно и в реальном времени определять тип поступающего на контроль рельса и проводить автоматическую настройку установки на контроль рельсов данного типа.

2. Автоматически, бесконтактно и в реальном времени определять геометрические параметры профиля поперечного сечения по всей длине измеряемого рельса, формировать и запоминать дефектограмму профиля рельса по всей длине, сравнивать измеренный профиль со стандартным для данного типа рельса, определять разницу в размерах и проводить разбраковку контролируемого рельса по установленным критериям.

3. Автоматически, бесконтактно и в реальном времени определять средне-скользящие параметры скрученности рельса на отрезках требуемой длины по всей длине рельса. Формировать и запоминать дефектограмму скрученности, и при превышении норматива скрученности, формировать и передавать пользователю инцидент и проводить разбраковку контролируемого рельса по установленным критериям.

4. Автоматически, бесконтактно и в реальном времени определять средне-скользящие параметры прямолинейности рельса в вертикальной и горизонтальной плоскостях, вычислять их на отрезках требуемой длины по всей длине рельса. Формировать и запоминать дефектограмму прямолинейности по всей длине рельса, и, при превышении норматива прямолинейности, формировать и передавать пользователю инцидент и проводить разбраковку контролируемого рельса по установленным критериям.

5. Автоматически проводить корректировку измерений всех геометрических параметров рельса при изменении температуры окружающей среды.

6. Формировать в реальном времени и вносить в базу данных электронный паспорт каждого проконтролированного рельса, включающий в себя параметры, идентифицирующие рельс, графики изменения измеренных параметров рельса по всей его длине и браковочных уровни контролируемых параметров.

7. Обеспечивать работу с базой данных в части ее формирования и обмена информацией с устройством контроля геометрии рельсов и периферийными системами.

8. Проводить быструю замену 2D-сканеров при ремонте устройства без дополнительной калибровки самого устройства.

Технический результат - расширение функциональных возможностей линии неразрушающего контроля рельсов, повышение производительности контроля рельсов за счет автоматизации измерении и обработки полученной информации в реальном времени, повышение достоверности и точности измерений.

Сущность изобретения состоит в том, что в устройстве для контроля геометрических параметров движущегося железнодорожного рельса, содержащем установленные на расположенной вокруг движущегося рельса раме оптические измерительные блоки, включающие в себя триангуляционные 2D-сканеры, оптическую подсистему считывания идентификационной маркировки на шейке рельса, энкодер, определяющий скорость перемещения рельса и координату по длине рельса, датчик температуры окружающей среды, датчики наличия рельса, краскоотметчики для разбраковки рельсов и контрольно-вычислительный комплекс, состоящий из пяти управляющих контроллеров, промышленной ПЭВМ, рабочего места оператора и программно-математического обеспечения, выходы 14-ти

триангуляционных 2D-сканеров, расположенных на единой жесткой раме вокруг перемещающегося рельса, выполнены с возможностью сканировать полный профиль поперечного сечения рельса, подключены к первым входам контроллеров полного профиля, прямолинейности и скрученности, выход энкодера подключен ко вторым входам контроллеров полного профиля, прямолинейности и скрученности, выходы которых, а также оптическая подсистема считывания идентификационной маркировки на шейке рельса, выходы датчиков наличия рельса и датчика температуры, подключены ко входам промышленного компьютера, к выходам этого компьютера подключены контроллеры, управляющие краскоотметчиками для

разбраковки рельсов, и компьютер персонального рабочего места оператора, обеспечивающий связь с корпоративной базой данных. Программно-математическое обеспечение компьютера персонального рабочего формирует электронный паспорт рельса.

Сущность изобретения в части способа состоит в том, что в способе контроля геометрических параметров движущегося железнодорожного рельса, включающего в себя определение полного профиля поперечного сечения, прямолинейности и скрученности рельса, сравнения измеренных параметров со стандартными для данного типа рельсов, определение степени отступления каждого геометрического параметра от стандартного и проведение разбраковки рельсов по величине отступления параметра от норматива, для повышения помехоустойчивости устройства при работе 2D сканеров используется частотная и временная селекция в блоке подсветки и временная селекция в блоке фотоприемника, производится автоматическая настройка устройства на тип контролируемого рельса, вводится коррекция погрешности от температурных деформаций рамы устройства, контроль всех параметров рельса и формирование электронного паспорта производятся в реальном времени.

Конструкция устройства и сущность способа поясняются чертежами и схемами.

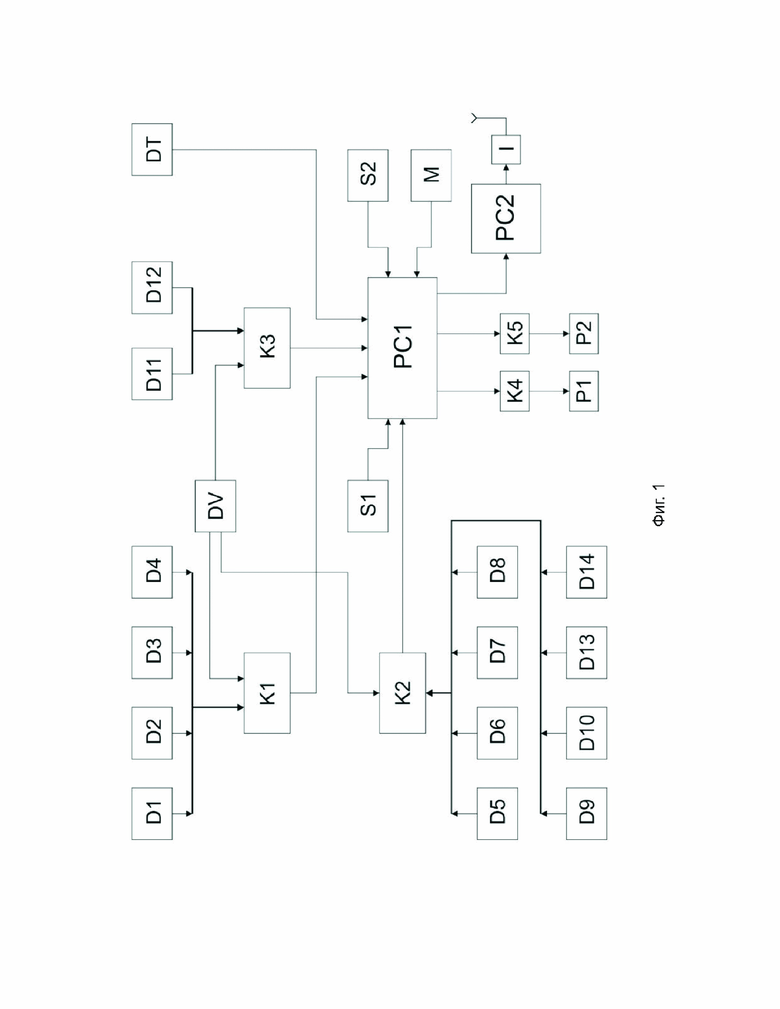

На Фиг.1 приведена структурная электрическая схема устройства;

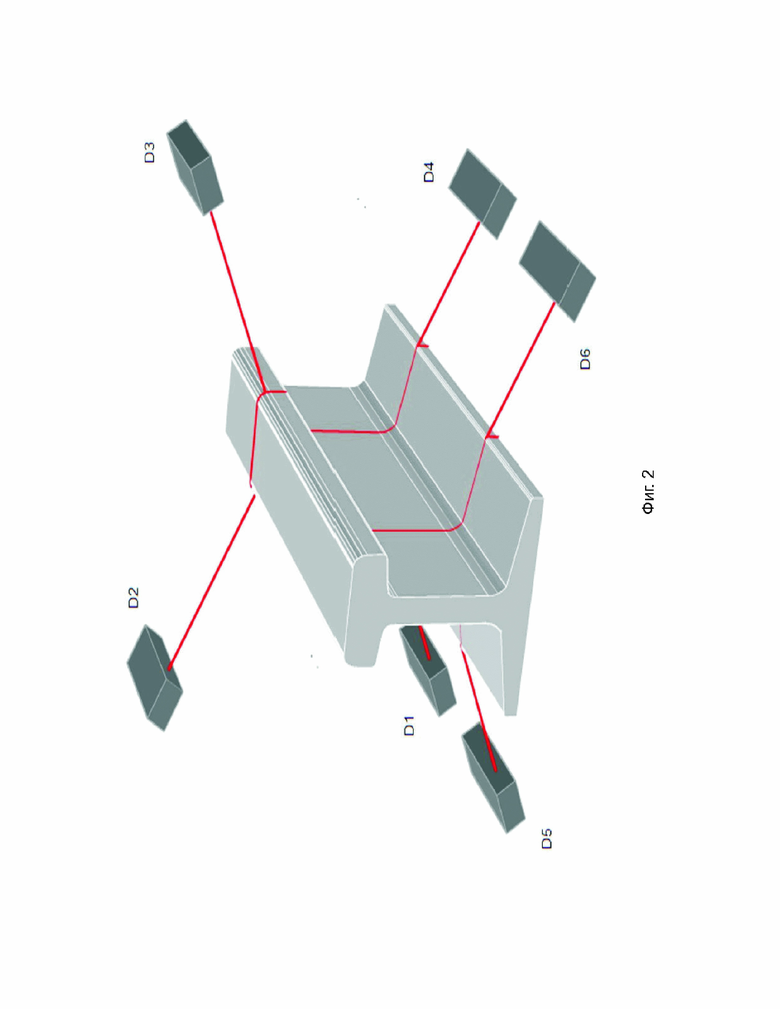

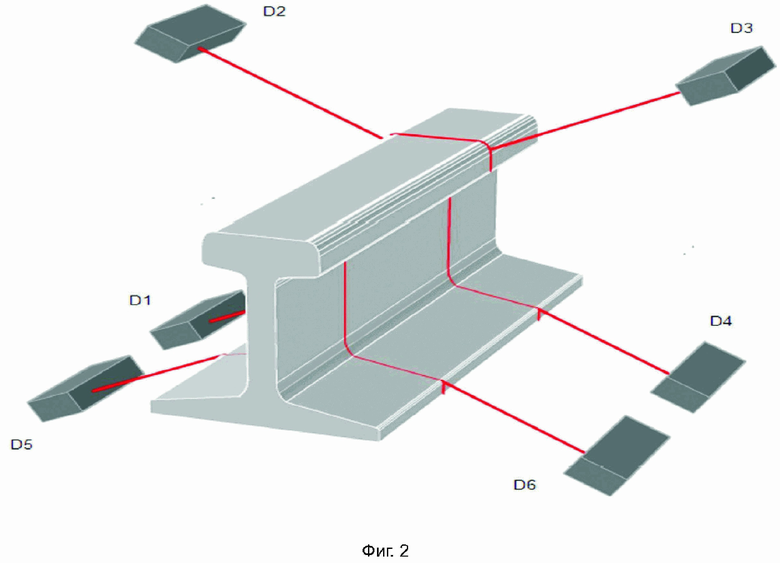

На Фиг.2 приведена схема формирования световых сечений для контроля профиля и скручивания рельсов;

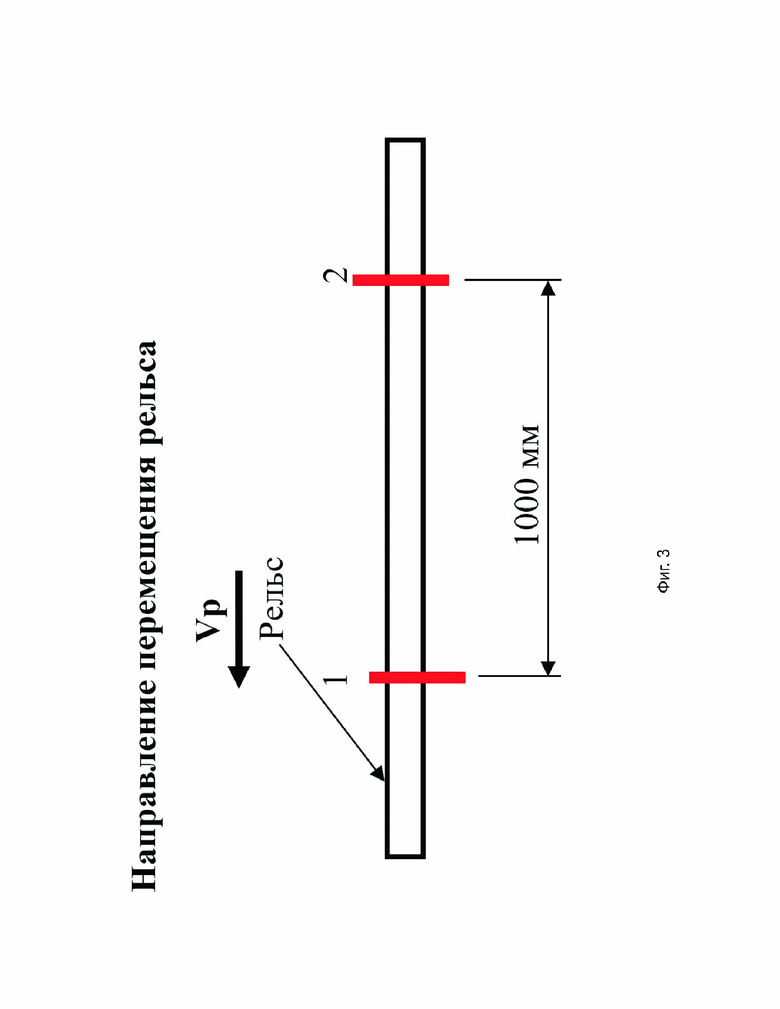

На Фиг.3 приведена схема расположения измерительных плоскостей, где сечения 1 и 2 - плоскости контроля скручивания; сечение 2 - плоскость контроля профиля рельса;

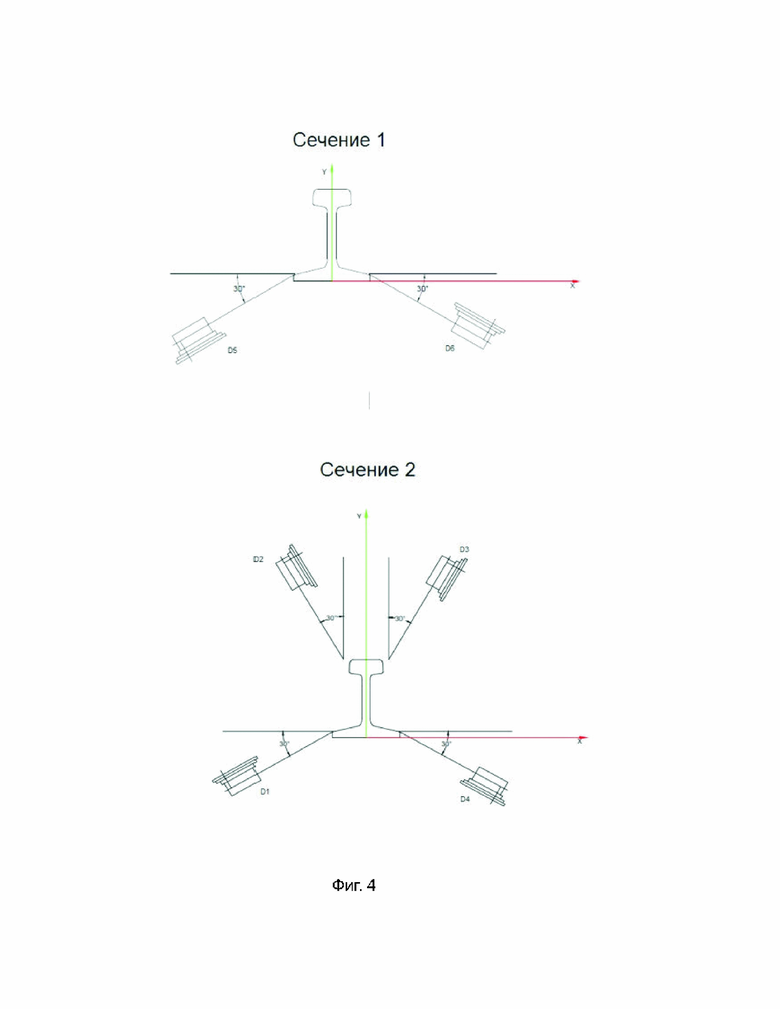

На Фиг.4 приведена схема расположения датчиков в сечениях 1 и 2 Фиг.1;

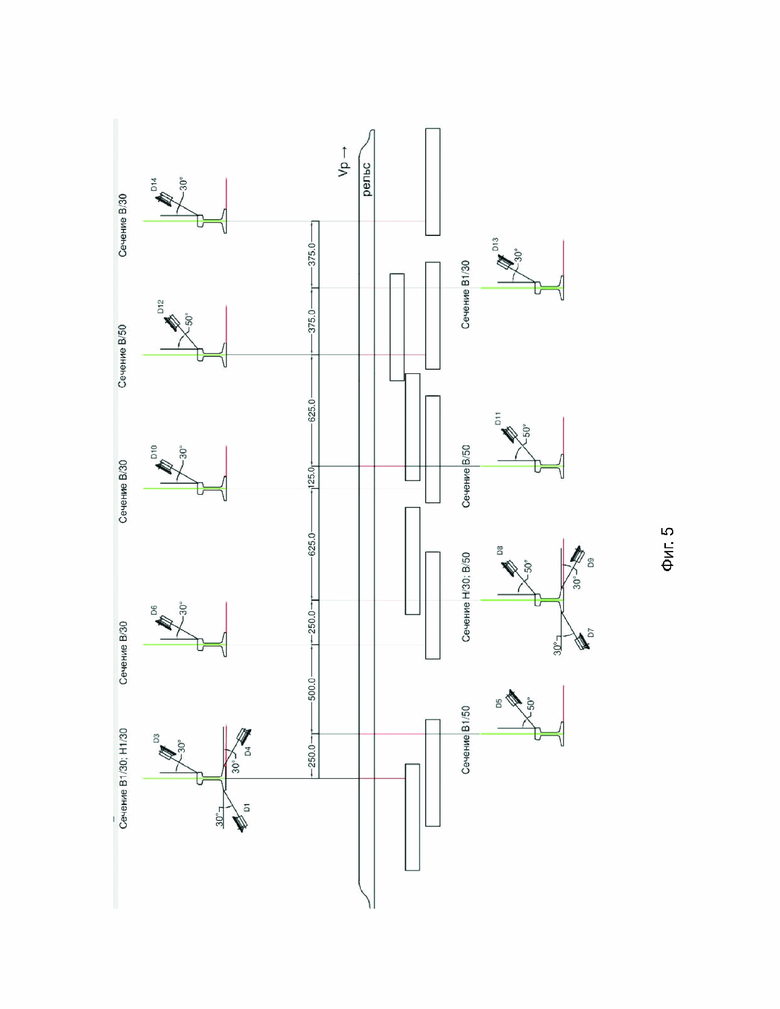

На Фиг.5 приведена схема оптимального расположения датчиков для контроля геометрических параметров рельса типа Р75;

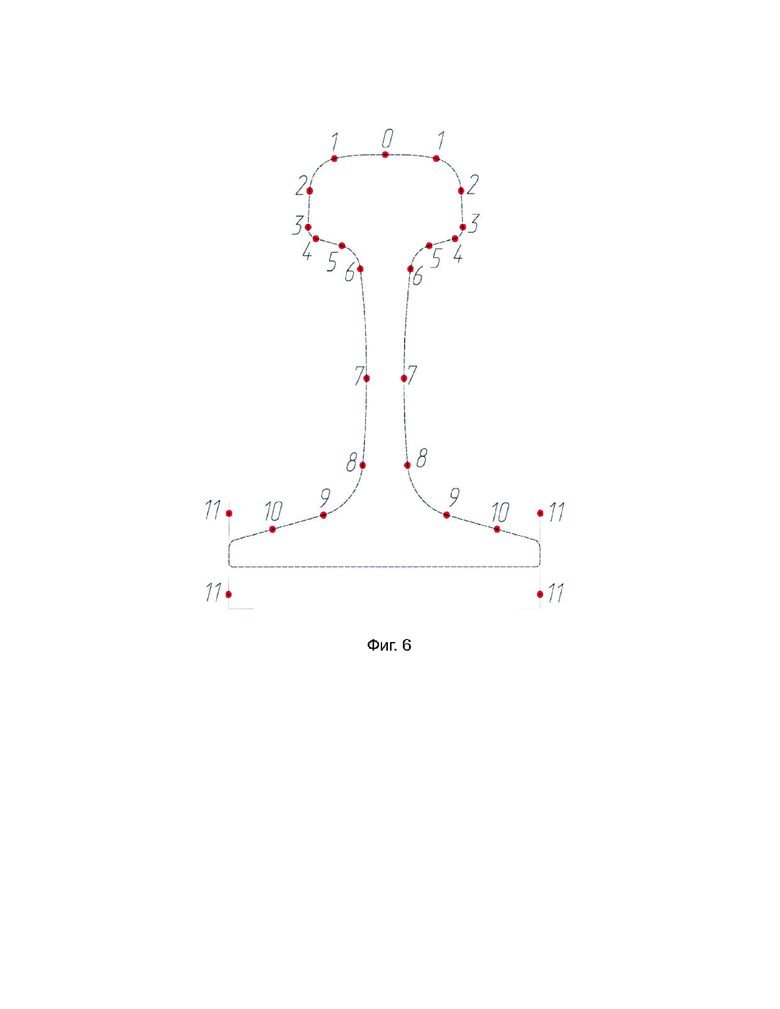

На Фиг.6 приведены характерные точки контроля предельных отклонений поперечного сечения рельс;

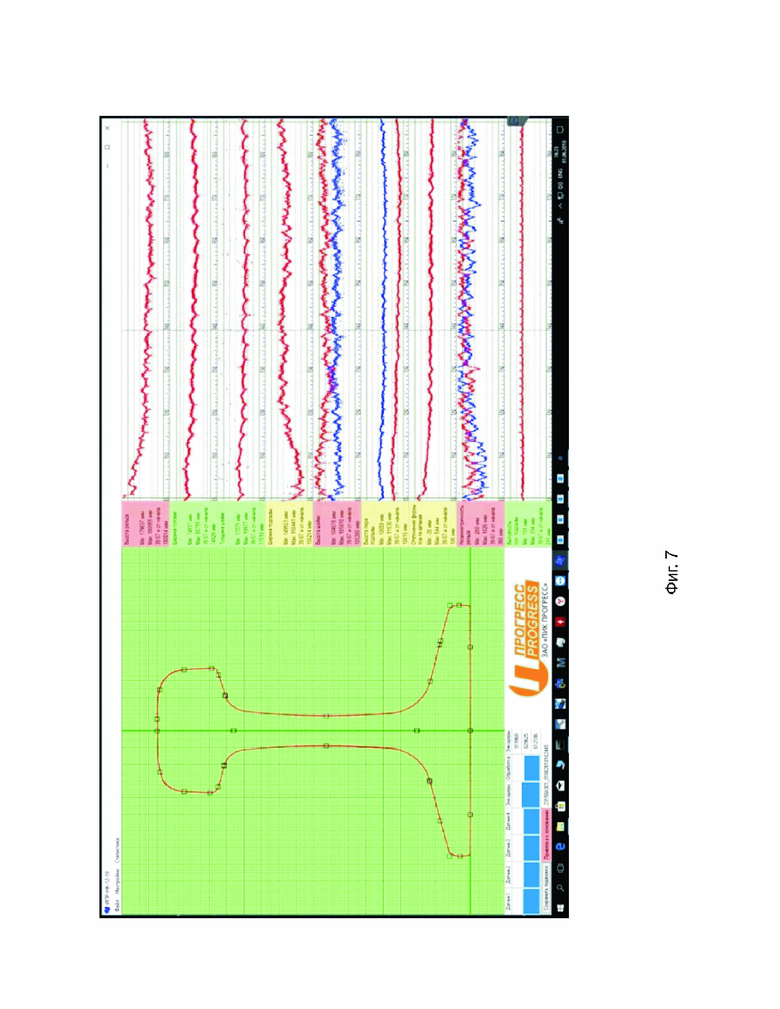

На Фиг.7 представлен пример вида экрана контроля поперечного профиля рельсов.

Сущность изобретения реализуется в устройстве, которое состоит из устанавливаемых на жесткой П-образной раме, внутри которой перемещается контролируемый рельс, оптических измерительных датчиков, выполненных в виде триангуляционных 2D сканеров (D1-D14), сканирующих поверхность рельса, при этом каждый датчик контролирует часть профиля рельса. Конструкция узла крепления датчика на раме позволяет для повышения точности измерений при настройке системы менять пространственное положение датчика по углу и вдоль оси рельса.

Устройство состоит из устанавливаемой на жесткой раме, внутри которой перемещается контролируемый рельс, системы из нескольких оптических триангуляционных 2D сканеров, сканирующих поверхность рельса при его движении и обеспечивающих контроль полного профиля рельса, его прямолинейности и скрученности.

В состав устройства входит контрольно-вычислительный комплекс, определяющий степени отступлений этих параметров от нормативных для контролируемого типа рельса и формирующий электронный паспорт рельса.

В результате автоматически с высокой точностью и достоверностью определяются требуемые по утвержденным нормативным документам геометрические параметры рельса - профиль поперечного сечения, прямолинейность и скрученность, вычисляются отклонения измеренных параметров от норматива для данного типа рельса, и в зависимости от степени отклонения, производится разбраковка рельсов по качеству геометрических параметров.

Технический результат - расширение функциональных возможностей линии неразрушающего контроля рельсов, повышение производительности контроля рельсов за счет автоматизации измерении и обработки полученной информации в реальном времени, повышение достоверности и точности измерений.

Стыковка сигналов с различных датчиков производится в контроллерах, а формирование контролируемого параметра в ПЭВМ (PC1).

Дополнительно в устройство включаются оптическая подсистема считывания идентификационной маркировки на шейке рельса (M), краскоотметчики (P1, Р2) для разбраковки рельсов, два датчика наличия и контроля движения рельса с разных сторон установки (S1, S2), энкодер (DV), определяющий скорость перемещения рельса и координату по длине рельса, датчик температуры окружающей среды (DT), контроллер вычисления параметров поперечного сечения рельсов (K1), контроллер вычисления параметров прямолинейности рельсов (K2), контроллер вычисления параметров скрученности рельсов (K3), два управляющих контроллера (K4,K5), внешний интерфейс для обмена данными с другими системами (I), контрольно-вычислительный комплекс, включающий в себя промышленную электронно-вычислительную машину (PC1), рабочее место оператора в составе персональной вычислительной машины (PC2).

В состав специального программно-математического обеспечения, обеспечивающего работу устройства, входят блок программ обработки данных результатов контроля, блок программ формирования электронного паспорта рельса, блок программ хранения априорной базы данных, база данных электронных паспортов рельсов, блок программ обмена с внешними устройствами.

Способ контроля геометрических параметров рельсов основан на измерении координат точек профиля рельсового проката в специально создаваемой единой системе координат. Для чего вокруг движущегося рельса на жесткой раме располагаются по определенной схеме оптико-электронные датчики в виде 2D-сканеров.

Блоки лазерной подсветки датчиков формируют пучки лучей, подсвечивающие рельс с разных сторон в плоскости перпендикулярной координате длины рельса, создавая так называемое «световое сечение» на поверхности рельса. Лазерное излучение, отраженное от рельса, регистрируется фотоприемниками, расположенными под углом к «световому сечению». Видеосигнал этого изображения с фотоприемников подается в соответствующие контроллеры, и после предварительной обработки, в ПЭВМ.

Зная положение приёмной системы относительно «светового сечения», фокусное расстояние объектива фотоприемной камеры и размер фоточувствительного элемента камеры рассчитывают координаты точек контролируемого сечения во всём поле зрения приёмной камеры, что позволяет, сделав калибровку одним калибровочным объектом, получить заявленную точность во всём поле зрения камер.

Погрешность измерений профиля контролируемого сечения зависит от размера фоточувствительного элемента камеры, расстояния от датчика до контролируемой зоны и размера ширины световой полосы лазерного излучения в зоне контроля, а также стабильности взаимного расположения оптических триангуляционных датчиков.

Конструкция 2D сканера представляет из себя моноблок, объединяющий в себе блок лазерной подсветки рельса и блок фотоприемника. Такая конструкция позволяет калибровать датчик на стенде, полученную калибровочную характеристику записывать на электронном носителе и поставлять вместе с датчиком, что дает возможность при замене датчика обойтись без дополнительной калибровки всего устройства.

Количество 2D сканеров, их конфигурация и расположение относительно рельса подбираются исходя из обеспечения максимальной точности измерения координат точек профиля рельса, по которым вычисляются значения всех контролируемых параметров.

В результате автоматически с высокой точностью и достоверностью, в реальном времени определяются геометрические параметры контролируемого рельса, сравниваются с нормативными, формируется и запоминается электронный паспорт рельса, и, в зависимости от степени отступлений производится разбраковка рельсов.

Измерение всех требуемых геометрических параметров рельса ведется непрерывно по всей длине рельса при его перемещении в установке.

Оборудование автоматически в реальном времени настраивается на контроль параметров того типа рельса, который подается на устройство контроля рельса за счет чтение и ввода систему информации идентификационной маркировки на шейке рельса. Блок обработки данных автоматически выбирает из памяти стандартный профиль рельса и априорную информацию, соответствующая данному типу рельса в части нормативных требований, и производит автоматическую настройку устройства на контроль данного типа рельсов по величинам, допускам контролируемых параметров и методикам контроля.

Съем информации со всех фотоприемников устройства осуществляется синхронно по алгоритму опроса, что позволяет уменьшить погрешность измерения, связанную с перемещением рельса.

На световом сечении профиля рельса программным путем определяются характерные точки контроля (Фиг. 6), соответствующие тем точкам, контроль которых предусмотрен ручными шаблонами, это обеспечивает единство и сравнение ручных и автоматических измерений.

Для повышения помехоустойчивости устройства и исключения паразитных засветок приёмных фотокамер лазерной подсветкой соседних датчиков используется частотная селекция. Это достигается тем, что лазерная подсветка находящихся рядом в одном сечении датчиков - D1 и D2, D2 и D2, D3 и D3, D3 и D4 (Фиг. 2) производится в разных диапазонах оптического излучения, что позволяет оптической фильтрацией уменьшить уровень паразитной засветки фотоприемника лазерной подсветкой от соседних камер.

Для повышения помехоустойчивости и исключения паразитных засветок приёмных камер лазерной подсветкой соседних камер дополнительно используется временная селекция. Это достигается тем, что работа блока лазерной подсветки и приемной фотокамеры производится по временному алгоритму, исключающему одновременное формирование соседних световых сечений датчиков D1 и D2, D2 и D2, D3 и D3, D3 и D4 соответственно, а приемная фотокамера открывается на время приема только лазерной подсветки только от собственного датчика.

За счет введения в расчет геометрических параметров рельсов температурного коэффициента производится автоматическая корректировка погрешности от изменения взаимоположения оптических триангуляционных датчиков из-за температурных деформаций несущей рамы установки.

Обработка полученной информации производится в реальном времени, результат оценки измерений и паспорт рельса появляются сразу после прохода рельса в измерительном поле установки.

Направление перемещения рельса

Схема расположения измерительных плоскостей представлена на Фиг.3, где сечения 1 и 2 - плоскости контроля скручивания; сечение 2 - плоскость контроля профиля рельса.

Схема оптимального расположения датчиков для контроля геометрических параметров рельса типа Р75 представлена на Фиг. 5.

Характерные точки контроля предельных отклонений поперечного сечения рельса изображены на Фиг. 6.

Способ для контроля геометрических параметров движущихся рельсов осуществляется устройством следующим образом.

При подходе контролируемого рельса к устройству один из датчиков наличия рельса, установленных с обеих сторон устройства, срабатывает и переводит устройство в измерительный режим.

При попадании клейма идентификатора рельса, расположенного на шейке рельса, в поле зрения подсистемы считывания идентификационной маркировки на шейке рельса происходит его расшифровка с определением номера и типа рельса.

В соответствии с типом рельса извлекаются из априорной базы данных параметры, которые необходимо контролировать, и методики контроля поступившего на контроль типа рельса.

За время движения рельса в измерительном поле устройства лазерными 2D сканерами, расположенными вдоль рельса на определенном расстоянии друг от друга, непрерывно фиксируются в единой системе координат, расположенной в плоскости, перпендикулярной продольной оси рельса, координаты точек внешнего профиля рельса.

Эти координаты одновременно передаются в контроллеры полного профиля, прямолинейности и скрученности, синхронно в эти же контроллеры подаются от энкодера координаты контролируемых точек по продольной оси рельса. Контроллеры формируют кадры измерений, состоящие из координат поперечного профиля рельса, привязанных по длине рельса и передают их в ПЭВМ, где формируется по алгоритмам, установленным нормативной документацией для данного типа рельса, параметры профиля, прямолинейности и скрученности, привязанные по длине рельса. Это позволяет контролировать все необходимые геометрические параметры рельса за один проход рельса через устройство.

Поученные геометрические параметры сравниваются со стандартными для данного типа рельса и определяются отклонения для каждого параметра. В зависимости от величины отклонения параметра производится разбраковка по каждому параметру контролируемых рельсов по классам с помощью краскоотметчиков.

Во время контроля рельса оператор имеет возможность просматривать дефектограммы по каждому параметру в реальном времени, а после завершения контроля - в записи.

После завершения контроля автоматически формируется и запоминается в базе данных электронный паспорт рельса, включающий в себя информацию идентификационной маркировки, дефектограммы параметров профиля, прямолинейности, скрученности и отступления от нормы по всей длине рельса. Пример вида экрана контроля поперечного профиля рельсов приведен на Фиг. 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДВИЖУЩЕЙСЯ КОЛЕСНОЙ ПАРЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2023 |

|

RU2818377C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕКТРОСВАРНЫХ ТРУБ РАЗЛИЧНОГО ДИАМЕТРА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2655012C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ, СКРУЧЕННОСТИ И РАЗНОВЫСОТНОСТИ РЕЛЬСОВ | 2000 |

|

RU2199459C2 |

| Устройство контроля профиля поверхности протяженных объектов | 2023 |

|

RU2822859C1 |

| СПОСОБ КОНТРОЛЯ ВНЕШНЕГО ВИДА, ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТВЭЛА И РАЗМЕРОВ ЕГО ДЕФЕКТОВ | 2023 |

|

RU2805139C1 |

| Способ измерения геометрии сотовых ячеек | 2021 |

|

RU2770309C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СТАЛЬНОГО ЛИСТА, ДВИЖУЩЕГОСЯ ПО РОЛЬГАНГУ, И ЛАЗЕРНАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2621490C1 |

| Устройство определения параметров узлов подвижного состава | 2016 |

|

RU2668774C2 |

| СПОСОБ ИЗМЕРЕНИЯ И КОНТРОЛЯ ЩЕЛЕВЫХ ЗАЗОРОВ ПРОТИВОПЕСОЧНЫХ ФИЛЬТРОВ И ИНСПЕКЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2791144C1 |

| УСТРОЙСТВО КОНТРОЛЯ ГАБАРИТОВ ГРУЗОВ И ПОДВИЖНОГО СОСТАВА В ПРОЦЕССЕ ИХ ДВИЖЕНИЯ | 2016 |

|

RU2624365C1 |

Группа изобретений относится к относится к области диагностики железнодорожных рельсов, в частности к способам и устройствам бесконтактного контроля профиля поперечного сечения, прямолинейности и скрученности перемещающихся железнодорожных рельсов при их производстве и на рельсосварочных предприятиях. Для контроля геометрических параметров движущегося железнодорожного рельса на раме, расположенной вокруг движущегося рельса, установлены оптические измерительные блоки, включающие в себя триангуляционные 2D-сканеры, оптическую подсистему считывания идентификационной маркировки на шейке рельса, энкодер, определяющий скорость перемещения рельса и координату по длине рельса, датчик температуры окружающей среды, датчики наличия рельса, краскоотметчики для разбраковки рельсов и контрольно-вычислительный комплекс, состоящий из пяти управляющих контроллеров, промышленной ПЭВМ и рабочего места оператора. Выходы 14-ти триангуляционных 2D-сканеров, расположенных на единой жесткой раме вокруг перемещающегося рельса с возможностью сканировать полный профиль поперечного сечения рельса, подключены к первым входам контроллеров полного профиля, прямолинейности и скрученности. Оптическая подсистема считывания идентифицирует маркировку на шейке рельса. Выходы датчиков наличия рельса и датчика температуры подключены к входам промышленного компьютера, к выходам этого компьютера подключены контроллеры, управляющие краскоотметчиками для разбраковки рельсов, и компьютер персонального рабочего места оператора, обеспечивающий связь с корпоративной базой данных. Компьютер персонального рабочего места формирует электронный паспорт рельса. В результате созданы устройство и способ контроля геометрических параметров перемещающихся рельсов при их производстве и на рельсосварочных предприятиях с автоматической оценкой отступлений измеренных параметров рельса от нормативных с последующей разбраковкой рельсов в зависимости от степени отступления. 2 н.п. ф-лы, 7 ил.

1. Устройство для контроля геометрических параметров движущегося железнодорожного рельса, содержащее установленные на расположенной вокруг движущегося рельса раме оптические измерительные блоки, включающие в себя триангуляционные 2D-сканеры, оптическую подсистему считывания идентификационной маркировки на шейке рельса, энкодер, определяющий скорость перемещения рельса и координату по длине рельса, датчик температуры окружающей среды, датчики наличия рельса, краскоотметчики для разбраковки рельсов и контрольно-вычислительный комплекс, состоящий из пяти управляющих контроллеров, промышленной ПЭВМ, рабочего места оператора и программно-математического обеспечения,

отличающееся тем, что выходы 14-ти триангуляционных 2D-сканеров, расположенных на единой жесткой раме вокруг перемещающегося рельса с возможностью сканировать полный профиль поперечного сечения рельса, подключены к первым входам контроллеров полного профиля, прямолинейности и скрученности, выход энкодера подключен ко вторым входам контроллеров полного профиля, прямолинейности и скрученности, оптическая подсистема считывания идентификационной маркировки на шейке рельса, выходы контроллеров полного профиля, прямолинейности и скрученности и выходы датчиков наличия рельса и датчика температуры подключены к входам промышленного компьютера, к выходам этого компьютера подключены контроллеры, управляющие краскоотметчиками для разбраковки рельсов, и компьютер персонального рабочего места оператора, обеспечивающий связь с корпоративной базой данных, программно-математическое обеспечение компьютера персонального рабочего формирует электронный паспорт рельса.

2. Способ контроля геометрических параметров движущегося железнодорожного рельса, в котором определяют полный профиль поперечного сечения, прямолинейности и скрученности рельса, сравнивают измеренные параметры со стандартными для данного типа рельсов, определяют степень отступления каждого геометрического параметра от стандартного и проводят разбраковку рельсов по величине отступления параметра от норматива,

отличающийся тем, что на единой жесткой раме вокруг перемещающегося рельса располагают четырнадцать триангуляционных 2D-сканеров с возможностью сканировать полный профиль поперечного сечения рельса, для повышения помехоустойчивости устройства для контроля геометрических параметров движущегося железнодорожного рельса по п. 1 при работе упомянутых триангуляционных 2D-сканеров используют частотную и временную селекцию в блоке подсветки и временную селекцию в блоке фотоприемника, производят автоматическую настройку упомянутого устройства на тип контролируемого рельса, вводят коррекцию погрешности от температурных деформаций рамы упомянутого устройства, контроль всех параметров рельса и производят формирование электронного паспорта в реальном времени.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ, СКРУЧЕННОСТИ И РАЗНОВЫСОТНОСТИ РЕЛЬСОВ | 2000 |

|

RU2199459C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЛЬСА | 2005 |

|

RU2314953C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ РЕЛЬСОВ | 1998 |

|

RU2151705C1 |

| ОПТИЧЕСКИЙ ПРОЕКЦИОННЫЙ ЭКРАН | 1994 |

|

RU2077822C1 |

Авторы

Даты

2025-04-07—Публикация

2024-07-25—Подача