Изобретение относится к области производства стекла, а именно к способам термического упрочнения стекла. Способ может также применяться вместо операции отжига стекла.

Известен способ закалки стекла, включающий разогрев стекла до начальной закалочной температуры Т0 и последующее непрерывное охлаждение путем принудительного обдува воздухом [1-3] . Полученное таким способом стекло характеризуется высокой прочностью и специфическим (безопасным) характером разрушения, обусловленным высокой количественной плотностью осколков при разрушении. При механической обработке (резке, сверлении отверстий, обработке кромок и т.п.) такое стекло саморазрушается, распадаясь на мелкие осколки.

Наиболее близким техническим решением является усовершенствованный способ изготовления упрочненного стекла, заключающийся в нагреве стекла до начальной температуры Т0 и последующее двухстадийное воздухоструйное охлаждение [4]. При этом на первой стадии охлаждение осуществляется с большей величиной коэффициента теплоотдачи h, чем на второй. Стекло, полученное таким способом, имеет прочность закаленного стекла и пониженную количественную плотность осколков при разрушении.

Однако известный способ не обеспечивает возможности производства стекла, способного воспринимать механическую обработку без саморазрушения.

Цель предлагаемого изобретения - получение упрочненного стекла, способного воспринимать механическую обработку без саморазрушения.

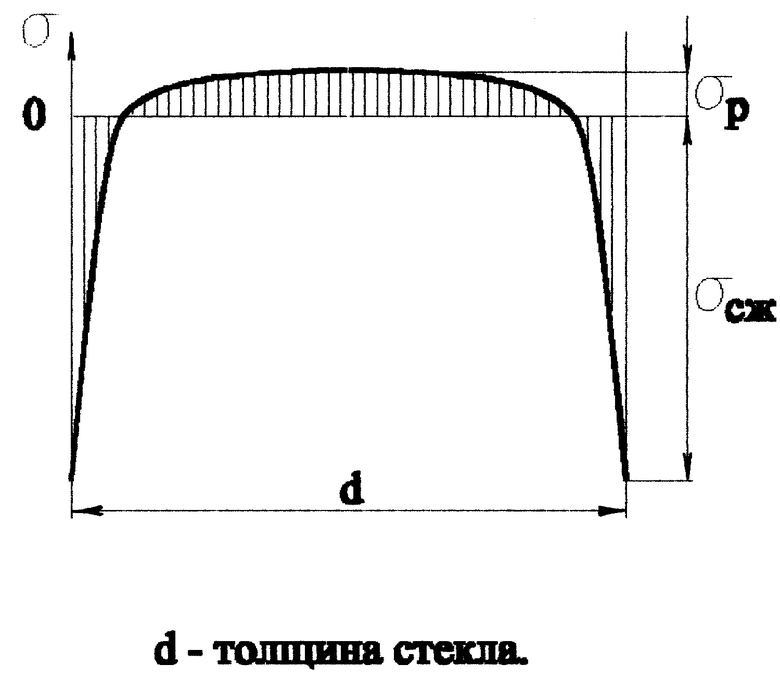

Поставленная цель достигается следующим образом. Стекло нагревают до начальной закалочной температуры Т0. Далее стекло, имеющее температуру Т0, подвергают кратковременному импульсному охлаждению путем воздухоструйного обдува в течение короткого промежутка времени - не более 3 секунд. После этого стекло выдерживают в условиях естественной конвекции воздушных масс в течение времени, необходимого для охлаждения до комнатной температуры. В результате эпюра закалочных напряжений в стекле приобретает вид, приведенный на чертеже. Величина внутренних растягивающих напряжений σp не превышает 15% от величины сжимающих напряжений σсж. Столь низкая величина растягивающих напряжений σp, распределенных почти равномерно по толщине растянутого слоя стекла и уравновешенных сжимающими напряжениями, обеспечивает возможность механической обработки стекла без его саморазрушения. При этом величина сжимающих поверхностных напряжений σсж, обеспечивающих высокую прочность стеклу, составляет 60-90% от величины сжимающих поверхностных напряжений в стекле, получаемом известным способом.

Сопоставительный анализ заявляемого изобретения с прототипом показывает, что заявляемый способ отличается от известного тем, что процесс принудительного обдува проводится в один этап и независимо от температуры охлаждаемого стекла продолжается не более 3 секунд. Кроме того, способ не требует изменения коэффициента теплоотдачи на этапе принудительного обдува. Таким образом, заявляемый способ соответствует критерию "новизна". Импульсные способы закалки стекла, а также применение таковых способов вместо отжига стекла неизвестны. Таким образом, заявляемый способ соответствует критерию "изобретательский уровень".

Пример. Предлагаемым способом закаляют листовое стекло толщиной 4 мм. Нагретое в закалочной печи (или отформованное, к примеру, в ванне с расплавом металла) стекло, имеющее температуру Т0 = 660oC, охлаждают путем принудительного обдува воздухом в закалочных решетках в течение одной секунды. При этом коэффициент теплоотдачи h = 600 Вт/(м2 К). Далее стекло выдерживают на воздухе при комнатной температуре в течение 10 минут. Коэффициент теплоотдачи при этом h = 12- 30 Вт/(м2К).

На чертеже изображена эпюра закалочных напряжений в стекле.

Источники информации.

1. Мазурин О.В., Белоусов Ю.Л. Отжиг и закала стекла. Учебное пособие. - М.: Изд. МИСИ и БТИСМ, 1984, 114 с.

2. Ванин В.И. Отжиг и закалка листового стекла. М.: Стройиздат, 1965. - 116 с.

3. Стекло. Справочник. Под ред. Н.М. Павлушкина. - М.: Стройиздат, 1973. - 487 с.

4. Патент Японии N 2268/1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 2003 |

|

RU2237621C1 |

| Способ закалки заготовок микроканальных пластин | 2018 |

|

RU2690591C1 |

| Способ резки пластичной ленты стекла | 1982 |

|

SU1087478A1 |

| Способ термического упрочнения стекла | 1986 |

|

SU1440876A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2339590C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2338701C1 |

| Способ закалки пластинчатых изделий | 1988 |

|

SU1687632A1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1087476A1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2007 |

|

RU2356858C2 |

Изобретение относится к области производства стекла, а именно к способам термического упрочнения стекла. Способ может также применяться вместо операции отжига стекла. Способ закалки стекла включает нагрев стекла до начальной закалочной температуры Т0. Затем производят принудительное охлаждение стекла путем импульсного воздухоструйного обдува, причем время обдува не превышает 3 с. Затем производят естественное охлаждение стекла до комнатной температуры в условиях естественной конвекции воздушных масс. Технической задачей изобретения является получение упрочненного стекла, способного воспринимать механическую обработку без саморазрушения. 1 ил.

Способ закалки стекла, включающий нагрев стекла до начальной закалочной температуры Т0, принудительное охлаждение и последующее естественное охлаждение до комнатной температуры, отличающийся тем, что принудительное охлаждение проводят путем импульсного воздухоструйного обдува в течение короткого промежутка времени, не более 3 с, а естественное охлаждение проводят путем выдержки стекла при комнатной температуре воздуха в условиях естественной конвекции воздушных масс.

| Висячий замок | 1925 |

|

SU2268A1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО СТЁКЛА | 0 |

|

SU203853A1 |

| 0 |

|

SU196264A1 | |

| US 3574045 А, 23.04.1968 | |||

| Способ реабилитации больных хроническими неспецифическими заболеваниями легких | 1981 |

|

SU1289488A1 |

Авторы

Даты

2000-06-27—Публикация

1998-11-11—Подача