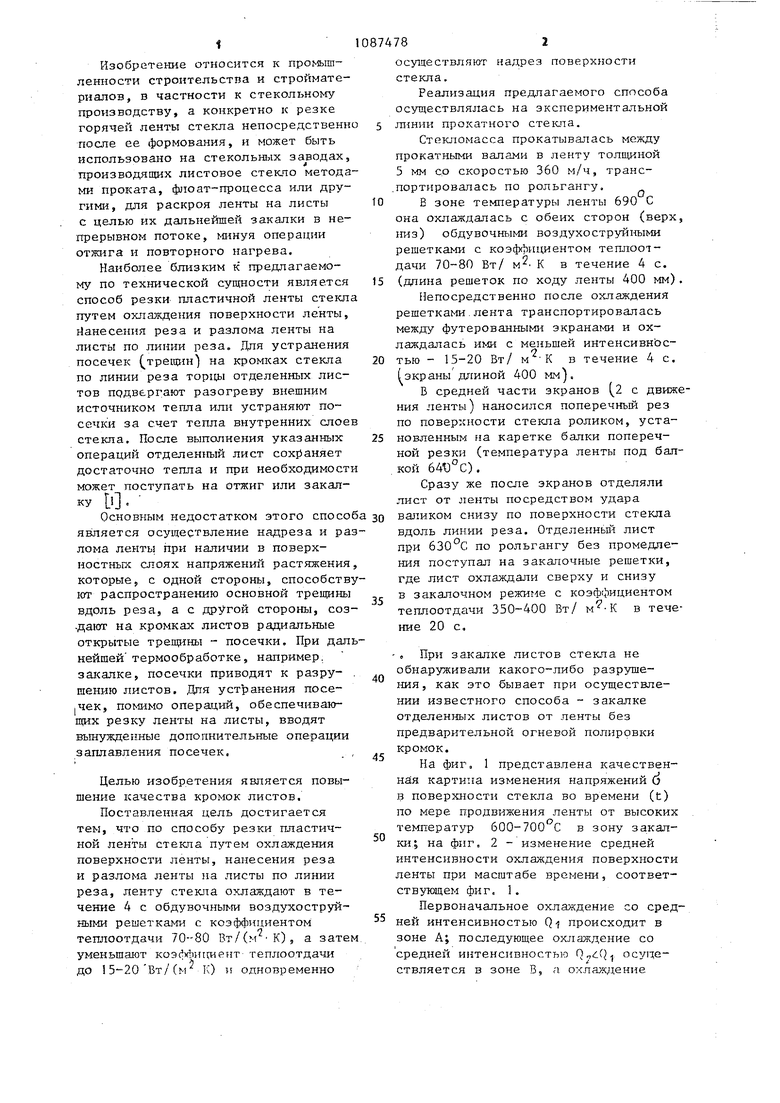

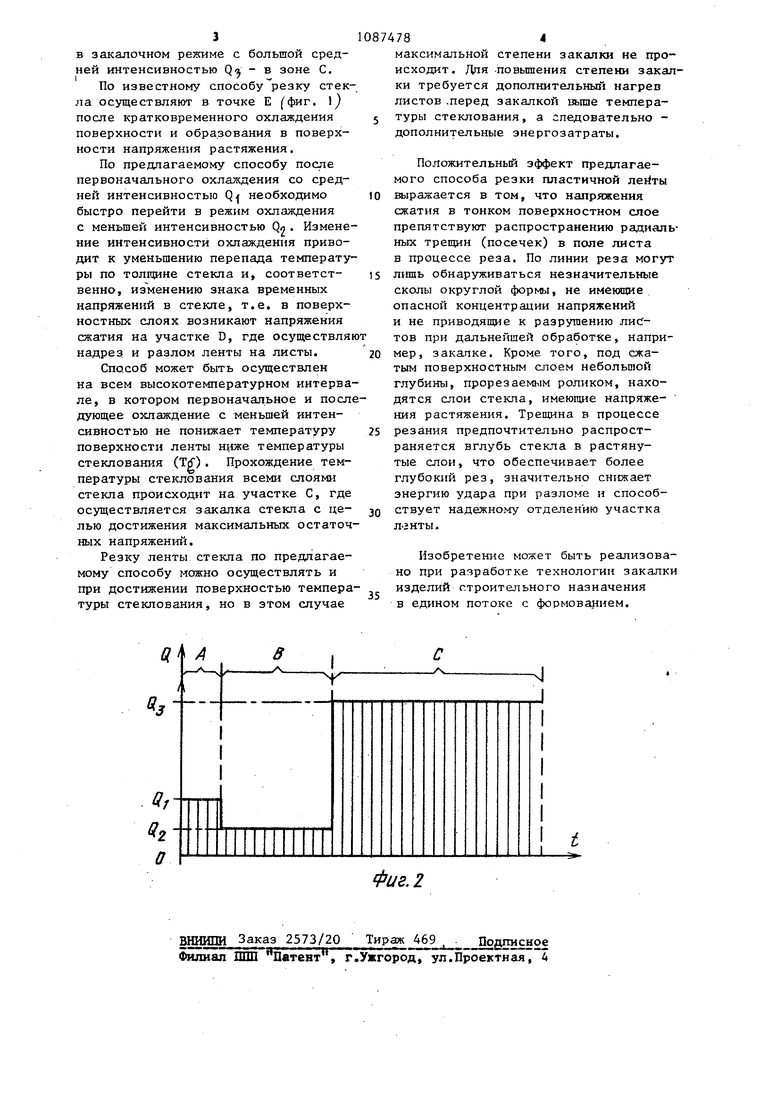

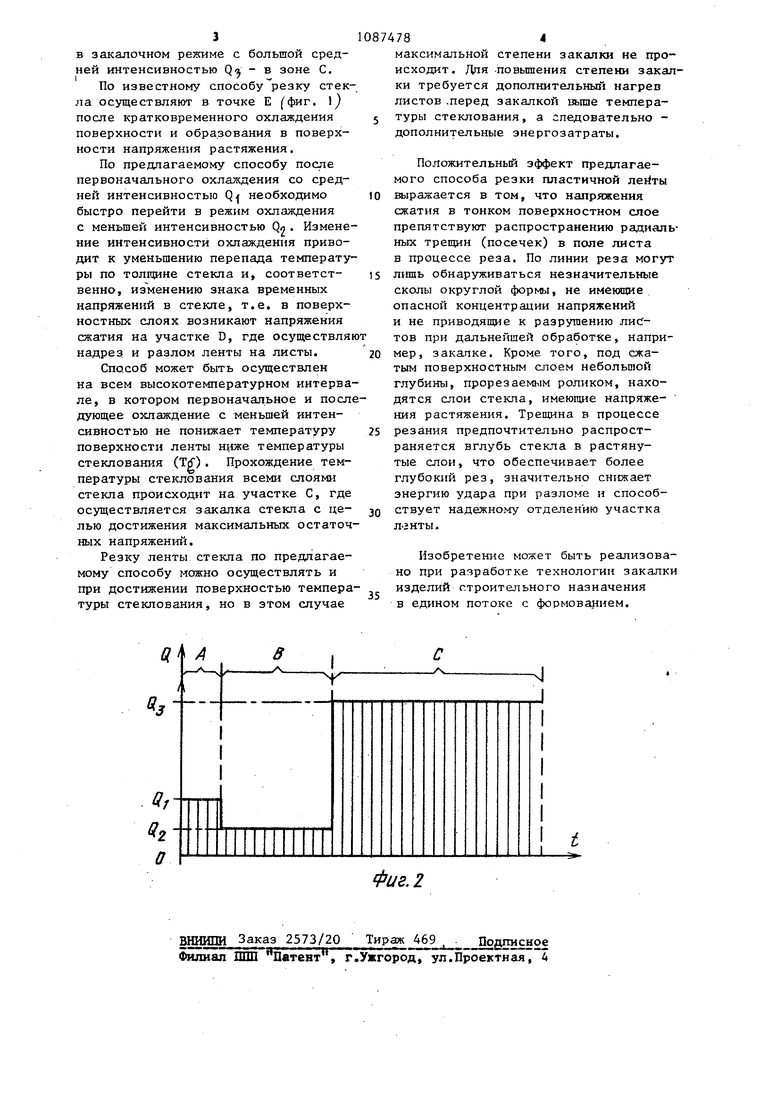

Изобрете}ше относится к промышленности строительства и стронмате рналов, в частности к стекольному производству, а конкретно к резке горячей ленты стекла непосредствен после ее формования, и может быть использовано на стекольн з1х заводах производящих листовое стекло метод ми проката, флоат-процесса или дру гими, для раскроя ленты на листы с целью их дальнейшей закалки в не прерывном потоке, минуя операции отжига и повторного нагрева. Наиболее близким к предлагаемому по технической сущности является способ резки пластичной ленты стекл путем охлаждения поверхности ленты Занесения реза и разлома ленты на листы по линии реза. Для устранения посечек (тре1гсин) на кромках стекла по линии реза торцы отделенных листов подвергают разогреву внешним источником тепла или устраняют посечки за счет тепла внутренних слое стекла. После выполнения указанных операций отделеншый лист сох15аняет достаточно тепла и при необходимост может поступать на отжиг или закалку D Основным недостатком этого спосо является осуществление надреза и ра лона ленты при наличии в поверхностньгх слоях напряжений растяжения которые, с одной стороны, способств ют распространению основной трещины вдоль реза, а с другой стороны, соз -дагот на кромках листов радиальные открытые трещины - посечки. При дал нейшей термообработке, например, закалке, посечки приводят к разрушениго листов. Дня устранения посе|Чек, помимо операций, обеспечивающих резку ленты на листы, вводят вынужденные дополнительные операции заплавления посечек. Целью изобретения является повышение качества кромок листов. Поставленная цель достигается тем, что по способу резки пластичной ленты стекла путем охлаждения поверхности ленты, нанесения реза и разлома ленты на листы по линии реза, ленту стекла охлаждают в течение 4 с обдувочными воздухоструйными решетками с коэффициентом теплоотдачи 70-80 Вт/(м -К), а зате уменьшают коэфгЬи1Сиет т теплоотдачи до 5-20Вт/(м и одновременно осуществляют надрез поверхности стекла. Реализация предлагаемого способа осуществлялась на экспериментальной линии прокатного стекла. Стекломасса прокатывалась между прокатными валами в ленту толщиной 5 мм со скоростью 360 м/ч, транс.портировалась по рольгангу. Е зоне температуры ленты она охлаждалась с обеих сторон (верх, низ) обдувочными воздухоструйными решетками с коэф(Ьпциентом теплоотдачи 70-80 Вт/ К в течение 4 с. (дпина решеток по ходу ленты 400 мм). Непосредственно после охлаждения решетками.лента транспортировалась между футерованными экранами и охлаждалась ими с меньшей интенсивностью - 15-20 Вт/ м К в течение 4 с, экраныдлиной 400 мм). В средней части экранов с движения ленты) наносился поперечный рез по поверхности стекла роликом, установленным fia каретке балки поперечной резки (температура ленты под балкой . Сразу же после экранов отделяли лист от ленты посредством удара валиком снизу по поверхности стекла вдоль линии реза. Отделенньш лист при 630°С по рольгангу без промедления поступал на закалочные решетки, где лист охлаждали сверху и снизу в закалочном режиме с коэффициентом теплоотдачи 350-400 Вт/ в течение 20 с, , При закалке листов стекла не обнаруживали какого-либо разрушения, как это бывает при осуществлении известного способа - закалке отделенных листов от ленты без предварительной огневой полировки кромок. На фиг, 1 представлена качественная картина изменения напряжений (j в поверхности стекла во времени (t) по мере продвижения ленты от высоких температур бОО-700с в зону закалки; на фиг, 2 - изменение средней нтенсивности охлаждения поверхности енты при масштабе времени, соответствующем фиг. 1. Первоначальное охлаждение со средей интенсивностью Q происходит в зоне А; последующее охлаждение со редне интенсивностью осущетвляется в зоне В, а охлаждение

в закалочном резкиме с большой средней интенсивностью Q - в зоне С.

По известному способурезку стекла осуществляют в точке Е (фиг. 1} после кратковременного охлаждения поверхности и образования в поверхности напряжения растяжения,

По предлагаемому способу после первоначального охлаждения со средней интенсивностью Q| необходимо быстро перейти в режим охлаждения с меньшей интенсивностью Q. Изменение интенсивности охлаждения приводит к уменьшению перепада температуры по толщине стекла и, соответственно, изменению знака временных напряжений в стекле, т.е. в поверхностньк слоях возникают напряжения сжатия на участке D, где осуществля надрез и разлом ленты на листы.

Способ может быть осуществлен на всем высокотемпературном интервале, в котором первоначальное и послдующее охлаждение с меньшей интенсивностью не понижает температуру поверхности ленты нщге температуры стеклования (Т). Прохождение температуры стеклования всеми слоями стекла происходит на участке С, где осуществляется закалка стекла с целью достижения максимальных остаточных напряжений.

Резку ленты стекла по предлагаемому способу можно осуществлять и при достижении поверхностью температуры стеклования, но в этом случае

максимальной степени закалки не происходит. Для .повьппения степени закалки требуется дополнительный нагрев листов .перед закалкой иьппе температуры стеклования, а следовательно дополнительные энергозатраты.

Положительный зффект предлагаемого способа резки пластичной лейты выражается в том, что напряжения сжатия в тонком поверхностном слое препятствуют распространению радиальных трещин (посечек) в поле листа в процессе реза. По линии реза могут лишь обнаруживаться незначительные сколы округлой формы, не имеющие опасной концентрации напряжений и не приводящие к разругаению листов при дальнейшей обработке, например, закапке. Кроме того, под сжатым поверхностным слоем небольшой глубины, прорезаемым роликом, находятся слои стекла, имеющие напряжения растяжения. Трещина в процессе резания предпочтительно распространяется вглубь стекла в растянутые слои, что обеспечивает более глубокий рез, значительно снижает энергию удара при разломе и способствует надежному отделению участка

ЛЗНТЫ.

Изобретение может быть реализовано при разработке технологии закалк изделий строительного назначения в едином потоке с формованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| Способ термического упрочнения стекла | 1986 |

|

SU1440876A1 |

| Способ закалки стекла и устройство для его осуществления | 1980 |

|

SU906952A1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 2003 |

|

RU2237621C1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 1998 |

|

RU2151750C1 |

| ВОЗДУХООХЛАДИТЕЛЬНОЕ/ЗАКАЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЛИСТОВОГО СТЕКЛА И СПОСОБ ВОЗДУШНОГО ОХЛАЖДЕНИЯ/ЗАКАЛКИ | 2009 |

|

RU2511169C2 |

| Установка для закалки листовогоСТЕКлА | 1978 |

|

SU793950A1 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| УСТРОЙСТВО И СПОСОБ ЗАКАЛКИ ЛИСТОВ СТЕКЛА | 2006 |

|

RU2424987C2 |

| Способ резки ленты стекла | 1986 |

|

SU1384547A1 |

СПОСОБ РЕЗКИ ПЛАСТИЧНОЙ. ЛЕНТЫ СТЕКЛА путем охлаждения поверхности ленты, нанесения реза и разлома ленты на листы по линии реза, отличающийся тем, что, с целью повышения качества кромок, ленту стекла охлаждают в течение 4 с обдувочными воздухоструйными решетками с коэффгашентом теплоотдачи 70-80 Вт/(), а затем уменьшают коэффициент теплоотдачи от 15-20 Вт (м К) и одновременно надрезают поверхность стекла. W эо sl Jik vl 00

| Патент СИЛ 3934995, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-04-23—Публикация

1982-11-16—Подача