Изобретение относится к ядерной энергетике и может быть использовано при изготовлении тепловыделяющих элементов (ТВЭЛ) преимущественно для энергетических реакторов ВВЭР.

Известна автоматическая линия изготовления тепловыделяющих элементов (ТВЭЛ), содержащая устройства:

- подготовки оболочки к снаряжению со сваркой заглушки к одному концу оболочки,

- снаряжение столба топливных таблеток в открытый конец оболочки,

- запрессовка фиксаторов в открытый конец снаряженной оболочки,

- герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой,

- контроля и разбраковки по давлению внутри оболочки ТВЭЛов, размещенное после устройства герметизации,

- контроля и разбраковки по наличию внутренних компонентов,

- поверхностной обработки,

- контроля и разбраковки снаряженных ТВЭЛов по длине и кривизне, размещенных в едином потоке, снабженных транспортными средствами проводки с устройства на устройство и устройствами для вывода отбракованных ТВЭЛов. (См. Автоматическая линия изготовления тепловыделяющих элементов Патент ЕР N 0192137, МПК G 21 C 21/02, 1986 г.).

Известная автоматическая линия изготовления ТВЭЛ не предусматривает размещение в едином технологическом потоке механизма зачистки сварного шва после сварки заглушки к одному из концов трубки - оболочки в устройстве подготовки оболочки к снаряжению, что приводит к скрытию возможных дефектов сварки, так как последние выявляются после зачистки.

Наиболее близкой по технической сущности и достигаемому эффекту является автоматическая линия изготовления тепловыделяющих элементов (См. Патент Российской Федерации N 2070740, МПК G 21 C 21/02 от 17.05.94 г., опубликован 20.12.1996 г.)

Автоматическая линия по патенту N 2070740 включает установку подготовки оболочек к снаряжению ТВЭЛов, содержащую наклонный реечный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок с двух сторон в размер оболочки для ТВЭЛа с приводами вращения и осевого возвратно-поступательного перемещения, механизм контроля длины трубки - оболочки в виде подвижного в осевом направлении и неподвижного упоров с датчиками, механизм калибровки штоком одного конца трубки - оболочки с приводом осевого возвратно-поступательного перемещения, примыкающие к наклонному столу смежные ванны обезжиривания, промывки и сушки наружной и внутренней поверхностей трубок-оболочек, примыкающий к ваннам наклонный реечный стол, вдоль которого в технологической последовательности размещены механизм запрессовки заглушки в калиброванный конец трубки-оболочки, механизм взвешивания оболочки, установку электронно-лучевой сварки заглушки к оболочке, механизм зачистки сварного шва, механизм ультразвукового контроля сварного шва и средства поштучной проводки с механизма на механизм, установку снаряжения столба топливных таблеток в открытый конец оболочки, установку герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой, механизм контроля и разбраковки по давлению внутри оболочки ТВЭЛа, механизм контроля и разбраковки по наличию внутренних компонентов, установку поверхностной обработки ТВЭЛа, снабженных транспортными средствами проводки с устройства на устройство и устройствами для вывода отбракованных ТВЭЛов. Автоматическая линия по патенту N 2070740 устраняет недостатки патента ЕР N 0192137, но вместе с тем им присущи следующие недостатки:

1. При длительной работе механизмов отрезки трубок в размер оболочки для ТВЭЛа резцы перегревались и ломались, что не исключало перевод трубок-оболочек в брак.

2. При отрезке трубки с двух сторон в размер оболочки на концах трубок-оболочек образовывались заусенцы и острые кромки, что не исключало перевод в брак трубки - оболочки по сварному шву сварки заглушки к концу оболочки и перевод в брак ТВЭЛа по сварному шву после сварки заглушки к открытому концу снаряженной оболочки.

3. В процессе отрезки трубки в размер оболочки стружка попадала между резцом и концом трубки- оболочки, что не исключало перевод в брак трубки - оболочки.

4. При отрезке стружка попадала в резцовую головку, заклинивала резцы при их движении в зону отрезки, что не исключало перевод в брак трубки - оболочки.

5. При отрезке трубок в размер оболочки неизбежен зажим последних, что не исключало их повреждения, так как цирконий отличается склонностью к разъедающей коррозии, появляющейся в результате повреждения поверхности трубок (царапины, вмятины и т.д.) даже при отсутствии коррозионной среды (см. книгу Металлургия циркония. Перевод с английского.-М.: Издательство иностранной литературы, 1959, с. 298).

6. При слабом зажиме трубок из циркония не исключен сдвиг при наезде головок с отрезными резцами, что выводит трубки - оболочки в брак по размеру, а также по повреждениям на поверхности трубки в месте зажима, вызывающих разъедающую коррозию.

7. На механизме калибровки одного конца трубки - оболочки не исключалась раздорновка его больше заданного размера, что выводит трубку - оболочку в брак.

8. Трубки - оболочки имеют длину ≈ 4 метра и практически нулевую осевую жесткость, что при перемещении из ванны в ванну и по ванне при обезжиривании, промывке и сушке последних не исключает их повреждения, искривления и вывода в брак.

9. При обезжиривании, промывке в ваннах в трубках - оболочках скапливалась жидкость, которая при сушке полностью не удалялась, что приводило к браку при сварке заглушки к оболочке.

10. При зачистке сварного шва не исключалась подача в головку зачистки оболочек, торцы которых смещены относительно друг друга, что не исключало искривления оболочки при ее подаче в зону зачистки и перевод в брак.

11. Линия растянута в длину и занимает большую производственную площадь. Технической задачей изобретения является повышение выхода годных тепловыделяющих элементов. Эта техническая задача решается тем, что в автоматической линии изготовления тепловыделяющих элементов, включающей установку подготовки оболочек к снаряжению ТВЭЛа, содержащую наклонный реечный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок с двух сторон в размер оболочки для ТВЭЛа с приводами вращения и осевого возвратно-поступательного перемещения, механизм контроля длины трубки - оболочки в виде подвижного в осевом направлении и неподвижного упоров с датчиками, механизм калибровки штоком одного конца трубки - оболочки с приводом осевого возвратно-поступательного перемещения, примыкающие к наклонному столу смежные ванны обезжиривания, промывки и сушки наружной и внутренней поверхностей трубок-оболочек, примыкающий к ваннам наклонный реечный стол, вдоль которого в технологической последовательности размещены механизм запрессовки заглушки в калиброванный конец трубки-оболочки и механизм взвешивания оболочки, установку электронно-лучевой сварки заглушки к оболочке, механизм зачистки сварного шва, механизм ультразвукового контроля сварного шва и средства поштучной проводки с механизма на механизм, установку снаряжения столба топливных таблеток в открытый конец оболочки, механизм очистки открытого конца снаряженной оболочки, механизм запрессовки фиксаторов в открытый конец снаряженной оболочки, установку герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки, механизмом очистки открытого конца снаряженной оболочки и сваркой ее к оболочке под давлением инертного газа под оболочкой, механизм контроля и разбраковки по давлению внутри оболочки ТВЭЛа, механизм контроля и разбраковки по наличию внутренних компонентов, механизм ультразвукового контроля сварного шва, установку поверхностной обработки ТВЭЛа, снабженных транспортными средствами проводки с устройства на устройство, устройствами для вывода отбракованных ТВЭЛов, и наклонными столами - накопителями; согласно изобретению механизм отрезки трубок с двух сторон в размер оболочки ТВЭЛа снабжен фасонными резцами снятия фаски с двух сторон трубки-оболочки, размещенных относительно отрезных резцов на смещенных траекториях вращения, цанговыми зажимами, в штоках которых выполнены каналы подачи сжатого воздуха в зоны резания с обеих сторон трубки-оболочки, прижимами для крепления трубки к наклонному реечному столу в момент реза трубки в размер оболочки ТВЭЛа, совмещающим в себе выталкиватель и скат, рабочие поверхности которых покрыты полимерным материалом, выполненных на поворотном валу и снабженных датчиками управления работой прижима, наклонный реечный стол по оси размещения трубки на позиции реза снабжен упорами, ограничивающими ход движения механизмов отрезки трубок с расстоянием между ними, определяющим заданную длину трубки- оболочки, механизм калибровки штоком одного конца трубки-оболочки снабжен коаксиально расположенной относительно штока конусной обоймой цангового зажима, внутри которой размещены "плавающие" самоустанавливающиеся кулачки со сферической наружной поверхностью, смежные ванны обезжиривания, промывки и сушки снабжены валами установленными в ваннах с приводами их вращения и дисками с ложементами для трубок-оболочек, по образующей которых в нижней и средней частях дисков установлены стопорные дуги из полимерного материала, форсунками подачи жидкости внутрь трубок-оболочек и форсунками продувки сжатым воздухом, установленных на торцах ванны обезжиривания и промывки и форсунками подачи горячего воздуха внутрь трубок-оболочек, установленных соосно трубкам-оболочкам на торце ванны сушки, механизмами передачи трубок-оболочек из ванны в ванну в виде вилок на валах, размещенных в каждой ванне с приводами их поворота, а после установки электронно-лучевой сварки заглушки к калиброванному концу оболочки перед механизмом зачистки сварного шва установлен на наклонном столе выравниватель торцев оболочек по-партийно, выполненный в виде прижимной планки с приводом.

Другим отличием является то, что в качестве полимерного материала использована резина на прижимах, винипласт на реечных столах, выталкивателях и скатах и фторопласт в стопорных дугах.

Размещение в механизме отрезки трубок в размер оболочки ТВЭЛа фасонных резцов позволяет за один цикл производить отрезку и снятие фаски, что увеличивает производительность и увеличивает выход годных за счет исключения брака сварных швов.

Снабжение механизма отрезки цанговыми зажимами позволяет исключить провисание трубок при отрезке и соответственно брак по кривизне и качеству реза, а выполнение в штоке цангового зажима канала для подачи сжатого воздуха в зону реза позволяет охлаждать резцы, исключить их ломку от перегрева, удалять стружку из зоны реза, повысить качество реза и выход годных.

Выполнение крепежа трубки к столу прижимами, являющимися выталкивателями и скатами, плакированными полимерным материалом, в момент реза трубки исключает повреждение поверхности трубки и повышает выход годных, выполнение упоров, ограничивающих ход движения механизмов отрезки трубки, позволяет получать заданную длину оболочки и исключить брак по длине отрезки трубок.

Выполнение механизма калибровки с цанговым зажимом и самоустанавливающимися кулачками исключит брак по калибровке и повысит выход годных.

Выполнение механизма обезжиривания, промывки и сушки в виде валов с приводами и дисками с ложементами для укладки трубок - оболочек и размещение вокруг диска в нижней и средней части стопорных дуг из полимерного материала исключит повреждение поверхности трубок - оболочек, искривление их и повысит выход годных.

Снабжение механизма обезжиривания и промывки форсунками осевой подачи жидкости и форсунками продувки позволит производить эффективную очистку внутренней поверхности трубки-оболочки, удалять остатки жидкости, а снабжение механизма сушки форсункой осевой подачи горячего воздуха эффективно удалять влагу с внутренней поверхности трубки-оболочки, что исключит брак по сварке и повысит выход годных.

Выполнение выравнивателей партии оболочек перед зачисткой сварных швов позволит исключить брак по искривлению оболочек при их осевой подачи в механизм зачистки.

Выполнение прижимов, реечных столов, выталкивателей скатов зажимов и стопорных дуг из полимерного материала позволит исключить повреждение циркониевой оболочки.

На чертежах представлена автоматическая линия изготовления тепловыделяющих элементов и ее отдельные фрагменты, где

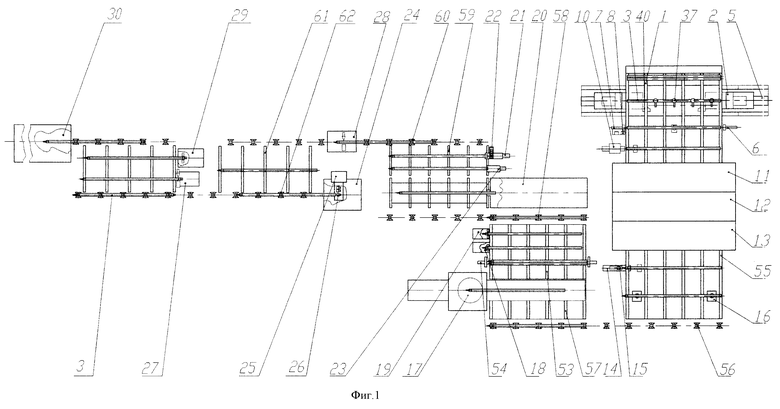

на фиг. 1 - автоматическая линия изготовления ТВЭЛов;

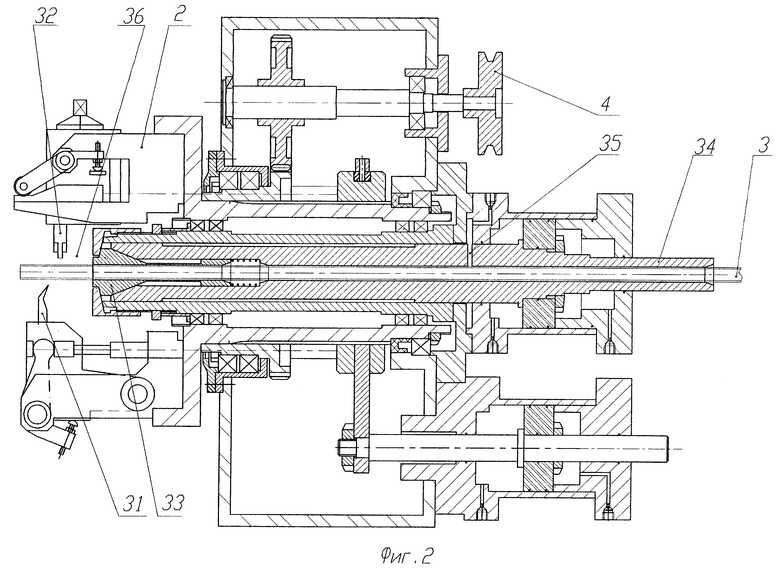

на фиг. 2 - механизм отрезки трубок с двух сторон в размер оболочки (показана отрезка с одной стороны);

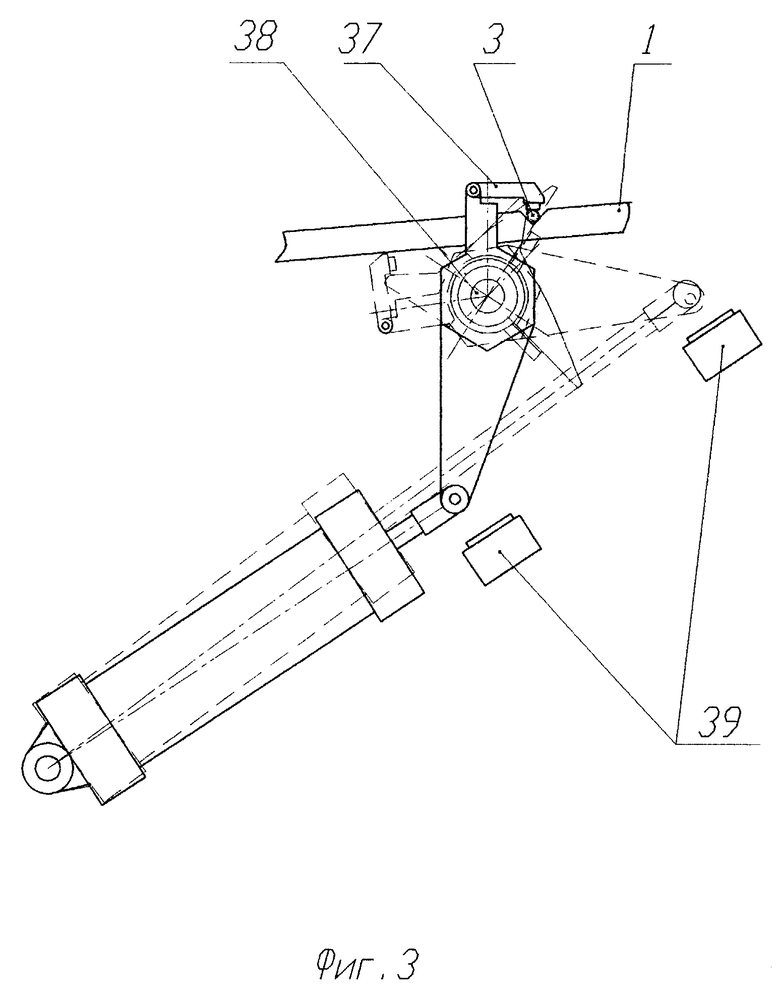

на фиг. 3 - прижим, совмещающий в себе выталкиватель и скат;

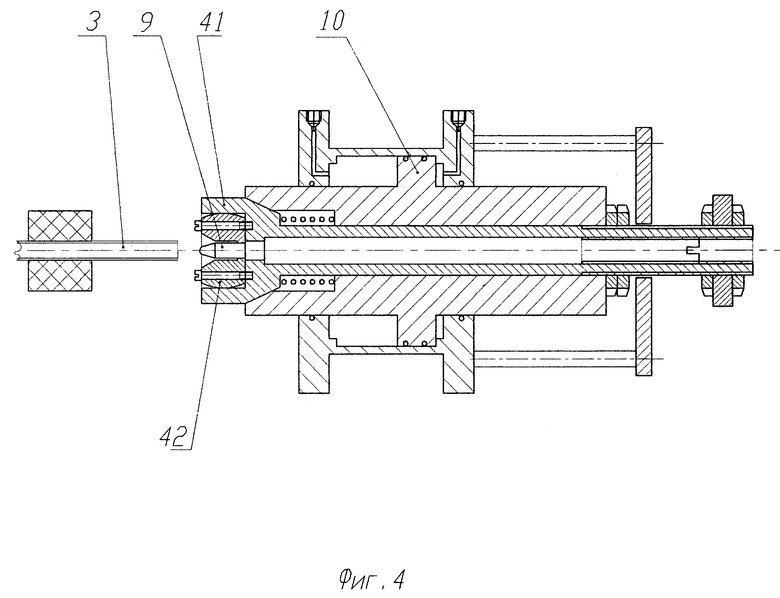

на фиг. 4 - механизм калибровки одного конца трубки - оболочки;

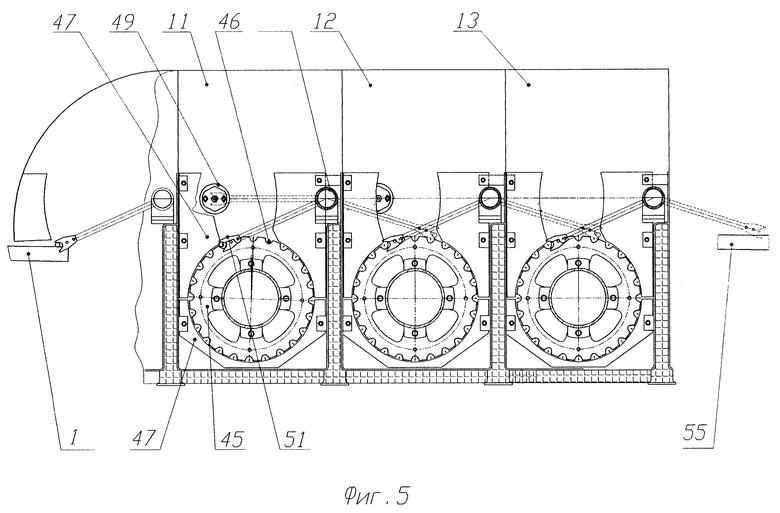

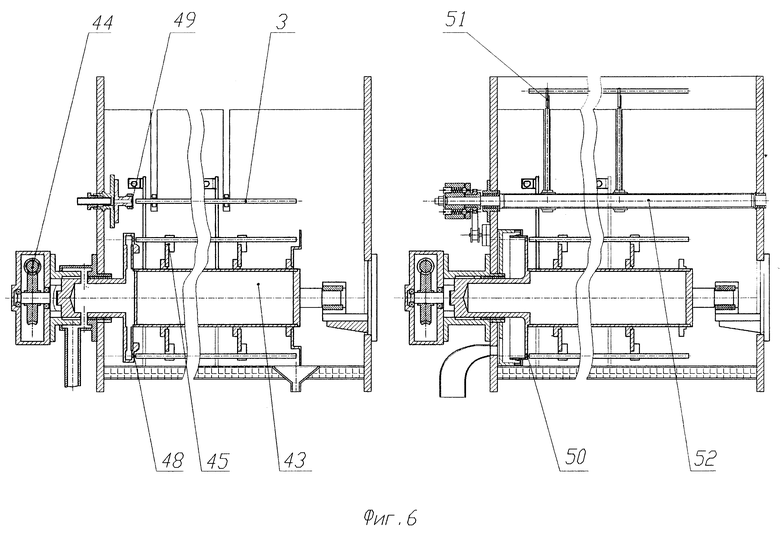

на фиг. 5, 6 - смежные ванны обезжиривания, промывки и сушки.

Автоматическая линия изготовления тепловыделяющих элементов включает в себя: установку подготовки оболочки к снаряжению ТВЭЛа, содержащую реечный стол 1, вдоль которого в технологической последовательности размещены два механизма отрезки 2 трубок с двух сторон в размер оболочки 3 для ТВЭЛа с приводами вращения 4 и осевого возвратно-поступательного перемещения 5, механизм контроля длины трубки-оболочки 3 в виде подвижного в осевом направлении упора 6 и подвижного упора 7 с датчиками 8, механизм калибровки штоком 9 одного конца трубки-оболочки 3 с приводом 10 осевого возвратно-поступательного перемещения, примыкающие к наклонному столу 1 смежные ванны 11, 12, 13 промывки и сушки наружной и внутренней поверхностей трубок - оболочек 3, примыкающий к ваннам наклонный реечный стол, вдоль которого в технологической последовательности размещены механизмы запрессовки 14 заглушки 15 в калиброванный конец трубки-оболочки 3 и механизм взвешивания 16 оболочки 3, установку 17 электронно-лучевой сварки заглушки 15 к оболочке 3, механизм зачистки 18 сварного шва, механизм 19 ультразвукового контроля сварного шва, установку 20 снаряжения столба топливных таблеток в открытый конец оболочки 3, механизм 21 запрессовки фиксаторов 22 в открытый конец снаряженной оболочки 3, механизм 23 очистки открытого конца снаряженной оболочки 3, установку 24 герметизации открытого конца снаряженной оболочки 3 с механизмом подачи 25 заглушки 26 и сваркой ее к оболочке под давлением инертного газа под оболочкой 3, механизм 27 контроля и разбраковки по давлению внутри оболочки 3 (в дальнейшем ТВЭЛа), механизм 28 контроля и разбраковки по наличию внутренних компонентов, механизм 29 ультразвукового контроля, установку поверхностной обработки 30, снабженных транспортными средствами проводки с устройства на устройство и устройствами вывода отбракованных ТВЭЛов и наклонными столами-накопителями (не показано). Механизм отрезки 2 трубок с двух сторон в размер оболочки 3 снабжен фасонными резцами 31 снятия фаски с двух сторон трубки-оболочки 3, размещенных относительно отрезных резцов 32 на смещенных траекториях вращения, цанговыми зажимами 33, в штоках 34 которых выполнены каналы 35 подачи сжатого воздуха в зоны резания 36 с обеих сторон трубки-оболочки 3, прижимами 37 крепежа трубки к наклонному реечному столу 1 в момент реза в размер оболочки 3, совмещающими в себе выталкиватель и скат, рабочие поверхности которых покрыты полимерным материалом, выполненных на поворотном валу 38 и снабженных датчиками 39 управления работой прижима. Наклонный реечный стол 1 по оси размещения трубки на позиции реза снабжен упорами 40, ограничивающими ход движения механизмов отрезки трубок с расстоянием между ними, определяющим заданную длину трубки-оболочки 3.

Механизм калибровки штоком 9 одного конца трубки-оболочки 3 снабжен коаксиально размещенной относительно калибровочного штока конусной обоймой 41 цангового зажима, внутри которого размещены "плавающие" самоустанавливающиеся кулачки 42 со сферической наружной поверхностью.

Смежные ванны 11,12,13 обезжиривания, промывки и сушки снабжены валами 43, установленными в ваннах с приводами 44 их вращения, и дисками 45 с ложементами 46 для трубок-оболочек 3, по образующей которых в нижней и средней частях дисков 45 установлены стопорные дуги 47 из полимерного материала, форсунками 48 подачи жидкости внутрь трубок-оболочек 3 и форсунками 49 продувки сжатым воздухом, установленных на торцах ванн обезжиривания 11 и промывки 12 и форсунками 50 подачи горячего воздуха внутрь трубок-оболочек 3, установленных соосно трубкам-оболочкам 3 на торце ванны сушки, механизмами передачи трубок-оболочек 3 из ванны в ванну в виде вилок 51 на валах 52, размещенных в каждой ванне с приводами их поворота (не показано).

После установки электронно-лучевой сварки 17 заглушки 15 к трубе-оболочке 3 перед механизмом зачистки 18 сварного шва установлены на столе 53 выравниватели 54 торцев трубок-оболочек 3, по-партийно выполненные в виде прижимных планок с приводами (не показано).

Примыкающий к ваннам 13 реечный наклонный стол 55 снабжен рольгангом 56 подачи труб-оболочек на стол накопитель 57 установки 17 электронно-лучевой сварки, наклонный стол 53 рольгангом 58 подачи труб-оболочек на установку снаряжения 20, наклонный стол 59 рольгангом 60 подачи снаряженных труб-оболочек на стол 61, который снабжен транспортным средством проводки 62 ввода снаряженных труб-оболочек на установку 24 герметизации и вывода ТВЭЛ из установки герметизации на контроль 27, 28, 29, разбраковку и установку 30 поверхностной обработки.

В качестве полимерного материала использованы: резина на прижимах, винипласт на реечных столах, выталкивателях и скатах, фторопласт в стопорных дугах.

Автоматическая линия изготовления ТВЭЛов работает следующим образом. По наклонному столу 1 заготовка трубки поступает на механизм отрезки 2 трубки в размер оболочки 3, где трубка прижимами 37 прижимается к столу 1, благодаря тому что прижимы плакированы слоем полимерного материала (резиной), то при прижиме циркониевой трубки 3 к столу 1 ее повреждение не происходит. С обеих сторон трубки с помощью приводов 5 осевого перемещения механизмы отрезки 2 перемещаются до упоров 40, концы трубки зажимаются в цанговых зажимах 33, включается привод 4 вращения механизмов отрезки 2, отрезными резцами 32 трубка обрезается в размер оболочки 3, а фасонными резцами 31 с трубки - оболочки 3 с двух концов снимается фаска с одновременной подачей в зону резания 36 сжатого воздуха через каналы 35 в штоках 34 цанговых зажимов 33, при этом происходит охлаждение резцов и удаление из зоны резания стружки. По окончании резания происходит отвод резцов, перемещение механизмов отрезки в исходное положение. По сигналу датчика 39 открывается прижим 37 с поворотом поворотного вала 38, срабатывает выталкиватель и трубка-оболочка 3 по скату (он же прижим) скатывается на наклонный стол 1 и позицию контроля длины трубки-оболочки, где с помощью датчика 8 дается команда на замер длины трубки-оболочки 3 между подвижным 6 и неподвижным 7 упорами. После замера длины трубки-оболочки 3 по наклонному столу 1 поступает на механизм калибровки штоком 9 одного конца трубки - оболочки 3, где с помощью привода 10 возвратно-поступательного осевого перемещения в конец трубки вводится шток 9, а с внешней стороны конец трубки обжимается кулачками 42 в конусной обойме 41. Шток и конусная обойма возвращаются в исходное положение, трубка- оболочка с калиброванным концом направляется по наклонному столу 1 на следующую позицию, а на калибровку поступает другая трубка-оболочка, при этом благодаря сферической поверхности кулачков 42 последние самовыставляются при каждом цикле. Трубка-оболочка 3 поступает в ванну 11 обезжиривания, где укладывается в ложементы 46 параллельно размещенных дисков 45 на валах 43. С помощью привода 44 вращения вал с дисками 45 и с трубками-оболочками 3 в ложементах 46 вращается, смещается на дно в обезжиривающий раствор и в средней части с помощью вилки 51 трубка-оболочка 3 снимается и при вращении привода вала 52, на котором размещены вилки, передается в ложементы диска следующей ванны 12 промывки. Для предотвращения выпадения трубок-оболочек 3 из ложементов дисков служат стопорные дуги 47 из полимерного материала. Для интенсификации процесса обезжиривания особенно внутри трубки-оболочки 3 предназначены форсунки 48, которые подают струю обезжиривающей жидкости внутрь каждой трубки-оболочки 3. После вывода трубки-оболочки 3 из раствора вилкой 51, трубки-оболочки подвергаются продувке сжатым воздухом форсунками 49 для удаления остатков жидкости из труб-оболочек. Аналогично происходит промывка трубок-оболочек в ванне 12.

При сушке горячим воздухом в ванне 13 обдувается как внешняя сторона трубки-оболочки, так и внутренняя с помощью форсунок 50, подающих в ванну 13 горячий воздух. После обезжиривания, промывки и сушки трубка-оболочка 3 по столу 55 направляется на механизм запрессовки 14 заглушки 15 в калиброванный ее конец. После запрессовки заглушки происходит взвешивание трубки-оболочки 3 на механизме взвешивания 16.

Рольгангом 56 трубка-оболочка 3 направляется на стол - накопитель 57, а затем на сварку заглушки 15 к трубке-оболочке 3 на электронно-лучевой установке 17 и на накопительный стол 53, где с помощью выравнивателей 54 торцы трубок-оболочек выравниваются и каждая трубка-оболочка подается на зачистку сварного шва в механизм 18 и на ультразвуковой контроль сварного шва в механизме 19. По рольгангу 58 трубка-оболочка 3 поступает на установку 20 снаряжения, где в свободный конец трубки-оболочки вводится столб топливных таблеток.

Снаряженная топливными таблетками трубка- оболочка 3 на столе 59 подвергается очистке открытого конца от пыли на механизме 23 и запрессовке в открытый конец механизмом 21 фиксаторов 22. Снаряженные трубки-оболочки 3 по рольгангу 60 перемещаются на стол 61, одновременно проходя контроль на содержание внутренних компонентов в снаряженной трубке-оболочке 3 на механизме 28, где происходит отбраковка последних (не показано).

Со стола 61 проконтролированные, снаряженные трубки- оболочки 3 транспортным средством проводки 62 с реверсивным приводом вводятся поштучно в установку герметизации 24, куда механизмом 25 подаются заглушки 26 и осуществляется сварка заглушки 26 к трубке-оболочке 3 под давлением инертного газа под оболочкой. Тем же транспортным средством проводки 62 загерметизированные трубки-оболочки, в дальнейшем ТВЭЛы, выводятся из установки 24 герметизации и передаются на контроль и разбраковку на механизме 27 контроля ТВЭЛов по давлению внутри оболочки и на механизме 29 ультразвукового контроля сварного шва. Проконтролированные ТВЭЛы поступают на установку 30 поверхностной обработки.

Автоматическая линия прошла испытания и достигнуты положительные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| СПОСОБ КОНТРОЛЯ И РАЗБРАКОВКИ СВАРНЫХ ШВОВ ОБОЛОЧЕК С ЗАГЛУШКАМИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2194315C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| УСТАНОВКА АВТОМАТИЧЕСКОЙ ЛИНИИ ОБЕЗЖИРИВАНИЯ, ПРОМЫВКИ И СУШКИ ТРУБОК-ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2222838C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1999 |

|

RU2170463C2 |

Изобретение относится к ядерной энергетике и может быть использовано при изготовлении тепловыделяющих элементов преимущественно для энергетических реакторов ВВЭР. Технической задачей изобретения является повышение выхода годных тепловыделяющих элементов. Сущность изобретения: автоматическая линия изготовления тепловыделяющих элементов включает установку подготовки оболочки к снаряжению тепловыделяющего элемента, у которой механизм отрезки трубок в размер оболочки тепловыделяющего элемента снабжен фасонными резцами снятия фаски с двух сторон трубки-оболочки, размещенных относительно отрезных резцов на смещенных траекториях вращения, цанговыми зажимами, в штоках которых выполнены каналы подачи сжатого воздуха в зоны резания с обеих сторон трубки-оболочки, прижимами крепежа трубки-оболочки, примыкающие к наклонному столу смежные ванны обезжиривания, промывки и сушки трубок-оболочек снабжены валами и дисками с ложементами, наклонный реечный стол, вдоль которого размещены механизмы запрессовки и взвешивания трубок-оболочек, установку электронно-лучевой сварки заглушки к оболочке, механизм зачистки сварного шва, установку снаряжения столба топливных таблеток в открытый конец оболочки, механизм запрессовки фиксаторов в открытый конец снаряженной оболочки, механизм очистки открытого конца снаряженной оболочки, установку герметизации открытого конца снаряженной оболочки и механизм контроля и разбраковки тепловыделяющего элемента. 1 з.п. ф-лы, 6 ил.

| RU 2070740 C1, 20.12.96 | |||

| ВСЕСОЮЗНАЯ Ьт1НТаО-т[Шг;г1т | 0 |

|

SU361794A1 |

| АВТОМАТ ДЛЯ МОЙКИ, СУШКИ И НАНЕСЕНИЯ ЛЮМИНОФОРА НА ТРУБЧАТОЕ СТЕКЛО | 0 |

|

SU391642A1 |

| US 4687605 A, 18.08.87. | |||

Авторы

Даты

2000-02-10—Публикация

1997-10-30—Подача