Изобретение относится к ядерной энергетике и может найти применение при изготовлении оболочек для тепловыделяющих элементов (ТВЭЛ) для ядерного реактора. Известно, что к оболочкам ТВЭЛ предъявляются самые жесткие требования по их геометрическим размерам, в частности по кривизне, поскольку снаряженные топливным материалом и загерметизированнные ТВЭЛы подвергают сборке в тепловыделяющую сборку (ТВС), а ТВЭЛы с кривизной собрать в ТВС невозможно без дальнейшего их разрушения из-за непрохождения соосно размещенных ячеек дистанционирующих решеток на длине ТВС.

Наиболее близкой по технической сущности и достигаемому эффекту является автоматическая линия изготовления оболочек для ТВЭЛ, содержащая наклонный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок в размер оболочки, контроля длины оболочки в виде подвижного в осевом направлении и неподвижного упоров, калибровки конца оболочки, ванны обезжиривания, промывки и сушки наружной и внутренней поверхностей оболочек с механизмами роторно-рычажного перемещения оболочек из ванны в ванну, установленный после первого наклонного стола второй наклонный стол, вдоль которого в технологической последовательности размещены механизмы запрессовки заглушки в калиброванный конец оболочки, взвешивания, установку электронно-лучевой сварки заглушки к оболочке, сбрасыватели оболочки с каждого механизма и датчики, сблокированные с этими механизмами (см. патент 2084026 по заявке 94037637/25 от 06.10.94 г., опубл. 10.07.97 г., Мки G 21 C 21/02).

Автоматическая линия на позиции отрезки трубки в размер оболочки имеет механизмы прижима трубки в ложементе наклонного стола соосно отверстиям в отрезных станках, однако при скатывании трубки по наклонному столу на позицию отрезки трубок в размер оболочки не исключены перекос при скатывании по наклонному столу трубки и ее размещение относительно ложемента с перекосом, что может привести к несоосности трубки относительно отверстий в отрезных станках, и при перемещении последних навстречу друг другу трубка упирается в корпус того или иного станка и деформируется, а отклонения оболочки по кривизне для тепловыделяющего элемента не допустимы.

Автоматическая линия на позиции калибровки одного конца оболочки также имеет механизм прижима оболочки в ложементе соосно с одной стороны упору, а с другой отверстию механизма калибровки, который при перемещении на калибруемый конец оболочки не исключает своевременного освобождения калиброванного конца оболочки из зажима механизма калибровки, что может привести к деформации оболочки сбрасывателями при не освобожденном конце оболочки из механизма калибровки. Деформированная оболочка при этом уходит в неисправимый брак.

Стандартные датчики, установленные на линии, в том числе и на указанных позициях, где возникает неконтролируемый брак, наносимый исполнительными механизмами, не контролируют и не реагируют на осевое, не предусмотренное, перемещение трубок на позиции отрезки в размер оболочки и на позиции калибровки. Осевое перемещение, возникающее при наезде корпуса отрезного станка на один конец оболочки или несрабатывании разжима механизма калибровки при его обратном перемещении в исходное положение, является признаком того, что оболочка будет деформирована и перейдет в брак.

Технической задачей изобретения является повышение выхода годных оболочек.

Эта техническая задача решается тем, что в автоматической линии изготовления оболочек для тепловыделяющих элементов преимущественно для ядерного реактора ВВЭР, содержащей первый наклонный стол, вдоль которого в технической последовательности размещены механизмы отрезки трубок в размер оболочки, контроля длины оболочки в виде подвижного в осевом направлении и неподвижного упоров, калибровки конца оболочки, ванны обезжиривания, промывки и сушки наружной и внутренней поверхностей оболочек с механизмами роторно-рычажного перемещения оболочек из ванны в ванну, примыкающий к ваннам второй наклонный стол, вдоль которого в технологической последовательности размещены механизмы запрессовки заглушки в калиброванный конец оболочки, взвешивания, установку электронно-лучевой сварки заглушки к оболочке, сбрасыватели оболочки с каждого механизма на наклонный стол и датчики, сблокированные с этими механизмами; согласно изобретению между датчиками на позиции отрезки трубки в размер оболочки и между датчиками на позиции калибровки одного конца оболочки горизонтально размещены датчики, взаимодействующие с противовесами вертикально установленных опорных роликов с желобами по образующей, взаимодействующими с оболочкой, где каждый противовес выполнен металлическим, равным по диаметру горизонтальному датчику, корпус опорного ролика выполнен из полимерного материала, а каждый горизонтальный датчик электрически связан с электрической схемой отключения механизмов отрезки трубок в размер оболочки и калибровки одного конца оболочки, отключаемых при смещении вокруг своей оси опорного ролика и отклонении противовеса опорного ролика от оси горизонтального датчика.

Такое выполнение датчика позволит при осевом смещении оболочки и даже при незначительном повороте опорного ролика и незначительном смещении противовеса опорного ролика относительно горизонтального датчика немедленно отключить установку отрезки трубок в размер оболочки и механизм калибровки, тем самым предотвратив изгиб (деформацию) оболочки, и возвратить с помощью противовеса опорный ролик в исходное положение.

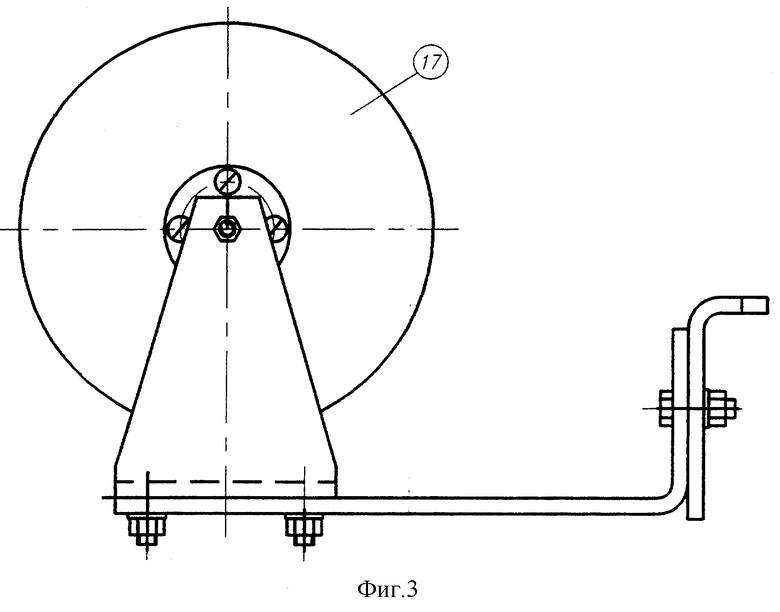

На чертеже представлена автоматическая линия изготовления оболочки тепловыделяющего элемента, где

на фиг. 1 - общий вид линии;

на фиг. 2 - опорный ролик с датчиком;

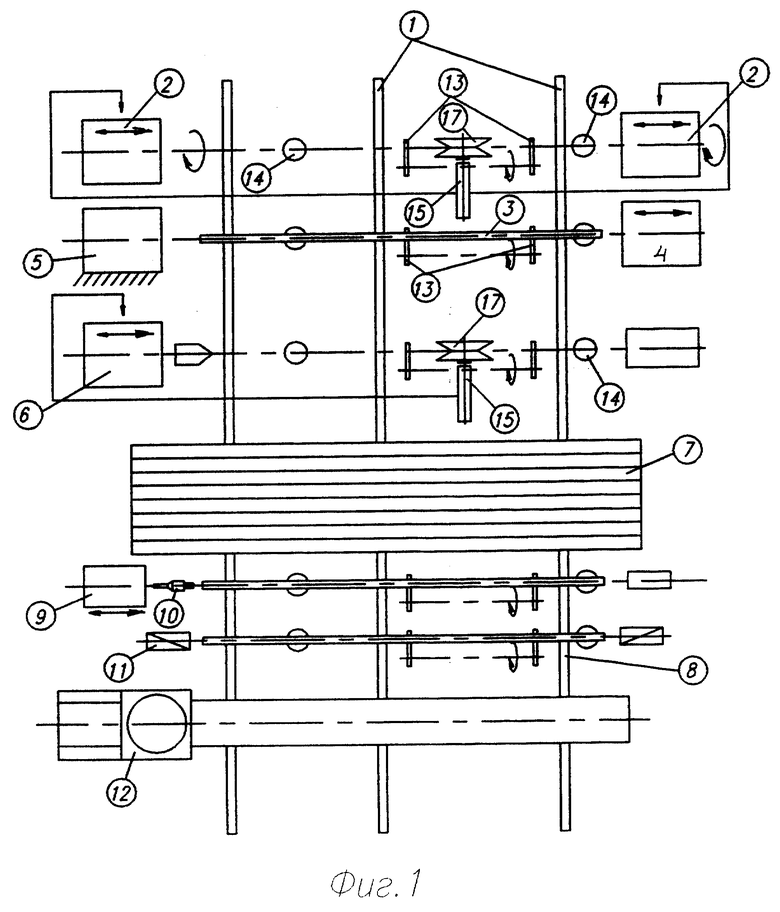

на фиг. 3 - опорный ролик.

Автоматическая линия изготовления оболочек для тепловыделяющих элементов преимущественно для ядерного реактора типа ВВЭР содержит первый наклонный стол 1, вдоль которого в технологической последовательности размещены механизмы 2 отрезки трубок в размер оболочки 3, контроля длины оболочки 3 в виде подвижного 4 в осевом направлении и неподвижного 5 упоров, калибровки 6 одного конца оболочки 3, ванны 7 обезжиривания, промывки и сушки наружной и внутренней поверхностей оболочек 3 с механизмами роторно-рычажного перемещения оболочек из ванны в ванну (не показаны), второй, примыкающий к ваннам 7, наклонный стол 8, вдоль которого в технологической последовательности размещены механизмы запрессовки 9 заглушки 10 в калиброванный конец оболочки 3, взвешивания 11, установки 12 электронно-лучевой сварки заглушки 10 к оболочке 3, сбрасыватели 13 оболочки 3 с каждого механизма на наклонный стол и датчики 14, сблокированные с этими механизмами.

Механизмы 2 отрезки трубок в размер оболочки 3 выполнены с возможностью осевого перемещения навстречу друг другу и осевого вращения.

Механизм 6 калибровки выполнен с возможностью перемещения-наезда на конец оболочки 3.

Между датчиками 14 на позиции отрезки трубки в размер оболочки 3 и между датчиками 14 на позиции калибровки 6 одного конца оболочки 3 горизонтально размещены датчики 15, взаимодействующие с противовесом 16 вертикально установленного опорного ролика 17 с желобом 18 по образующей, взаимодействующей с оболочкой 3, где противовес 16 выполнен металлическим, равным по диаметру горизонтального датчика 15, а корпус опорного ролика 17 - из полимерного материала. Горизонтальный датчик 15 электрически связан с электрической схемой отключения механизмов 2 отрезки трубок в размер оболочки и калибровки 6 одного конца оболочки 3, отключаемых при смещении вокруг своей оси опорного ролика 17 и отклонении противовеса 16 опорного ролика 17 от оси горизонтального датчика 15. На позициях отрезки 2, калибровки 6, запрессовки 9 предусмотрен автоматический крепеж оболочек 3 к наклонным столам (не показан).

Автоматическая линия изготовления оболочки тепловыделяющего элемента работает следующим образом.

По первому наклонному столу 1 трубка скатывается на позицию отрезки трубки в размер оболочки 3, где с помощью механизмов 2 отрезки, движущихся навстречу друг другу, останавливающихся на заданном расстоянии, и осуществляется резка трубки в размер оболочки 3.

Сбрасывателями 13 по сигналу датчиков 14 оболочка 3 сбрасывается с позиции резки на наклонный стол 1, по которому перекатывается на позицию контроля длины, где с помощью подвижного упора 4 и неподвижного упора 5 измеряется длина оболочки 3.

Сбрасывателями 13 по сигналу датчиков оболочка 3 сбрасывается с позиции контроля длины на наклонный стол, по которому скатывается на позицию 6 калибровки одного конца оболочки 3, где с помощью механизма 6, который перемещается на калибруемый конец оболочки 3, и осуществляет калибровку одного конца оболочки 3.

По сигналу датчиков 14 сбрасывателями 13 оболочка 3 сбрасывается на наклонный стол 1, по которому перемещается в ванны 7, где внутренняя и наружная поверхности оболочки подвергаются обезжириванию, промывке и сушке.

Из ванн 7 оболочка 3 поступает на второй наклонный стол 8, перемещается по нему на позицию запрессовки 9 заглушки 10 в калиброванный конец оболочки 3. Сбрасывателями 13 оболочка с заглушкой сбрасывается на второй наклонный стол 8, поступает на позицию взвешивания 11 и на сварку заглушки 10 к оболочке 3 на электронно-лучевой установке 12.

На позиции отрезки 2 трубок 3 в размер оболочки и на позиции калибровки 6 предусмотрено автоматическое отключение установок с помощью горизонтального датчика 15, взаимодействующего с противовесом 16 опорного ролика 17.

В случае, когда исполнительные механизмы дают сбой в работе, например трубка на позиции отрезки легла с перекосом и одним концом уперлась в корпус наезжающего корпуса отрезного станка 2, то при малейшем смещении вокруг своей оси опорного ролика 17 в результате движения трубки, лежащей в желобе 18 опорного ролика 17, и смещения противовеса 16 относительно горизонтального датчика 15 последний дает сигнал на отключение механизма 2 отрезки. Аналогично горизонтальный датчик 15 на позиции калибровки при невыходе калиброванного конца оболочки 3 из механизма 6 калибровки дает сигнал на отключение механизма калибровки.

Таким образом, даже при отклонении в работе исполнительных механизмов линии перевод в брак оболочек исключен.

Проведенные испытания подтвердили положительный эффект линии после предложенной модернизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2246770C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2391726C2 |

Использование: в ядерной энергетике при изготовлении оболочек для тепловыделяющих элементов ядерных реакторов. Техническая задача - повышение выхода годных оболочек тепловыделяющих элементов. Сущность изобретения: между датчиками на позиции отрезки трубки в размер оболочки и между датчиками на позиции калибровки одного конца оболочки горизонтально размещены датчики, взаимодействующие с противовесами вертикально установленных опорных роликов с желобами по образующей, взаимодействующими с оболочкой, где каждый противовес выполнен металлическим, равным по диаметру горизонтальному датчику, корпус опорного ролика выполнен из полимерного материала, а каждый горизонтальный датчик электрически связан с электрической схемой отключения механизмов отрезки трубок в размер оболочки и калибровки одного конца оболочки, отключаемых при смещении вокруг своей оси опорного ролика и отклонении противовеса опорного ролика от оси горизонтального датчика. 3 ил.

Автоматическая линия изготовления оболочек для тепловыделяющих элементов, преимущественно для ядерного реактора ВВЭР, содержащая первый наклонный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок в размер оболочки, контроля длины оболочки в виде подвижного в осевом направлении и неподвижного упоров, калибровки конца оболочки, ванны обезжиривания, промывки и сушки наружной и внутренней поверхностей оболочек с механизмами роторно-рычажного перемещения оболочек из ванны в ванну, второй, примыкающий к ваннам, наклонный стол, вдоль которого в технологической последовательности размещены механизмы запрессовки заглушки в калиброванный конец оболочки, взвешивания, установку электронно-лучевой сварки заглушки к оболочке, сбрасыватели оболочки с каждого механизма на наклонный стол и датчики, сблокированные с этими механизмами, отличающаяся тем, что между датчиками на позиции отрезки трубки в размер оболочки и между датчиками на позиции калибровки одного конца оболочки горизонтально размещены датчики, взаимодействующие с противовесами вертикально установленных опорных роликов с желобами по образующей, взаимодействующими с оболочкой, где каждый противовес выполнен металлическим, равным по диаметру горизонтального датчика, корпус опорного ролика из полимерного материала, каждый горизонтальный датчик электрически связан с электрической схемой отключения механизмов отрезки трубок в размер оболочки и калибровки одного конца оболочки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2108901C1 |

| US 5030414 A, 09.07.1991. | |||

Авторы

Даты

2001-07-10—Публикация

1999-06-29—Подача