Изобретение относится к металлургии и может быть использовано, например, при отливке слитков из алюминия и его сплавов.

Известен кристаллизатор для отливки слитков, содержащий гильзу и корпус (см. "Плавка и литье алюминиевых сплавов", справочник, М., Металлургия, 1983, стр. 147, рис. УП 3 и рис. УП 4).

Известен кристаллизатор для литья слитков, содержащий камеру, стенки и крышку с отверстием, в которое вставлена формирующая гильза (см. SU 1154033, B 22 D 11/04, 07.05.85) прототип.

Недостатком известного кристаллизатора является низкое качество отливаемых слитков ввиду малой возможности, регулирования интенсивности охлаждения стенок формирующей гильзы, что приводит к неравномерному отводу тепла по высоте слитков разных типоразмеров. Кроме того параметры L-образной пластины зависят от толщины отливаемых слитков, высоты гильзы, которая зависит от вида отливаемых сплавов, для чего эти пластины должны постоянно заменяться.

Задача изобретения - повышение качества отливаемых слитков.

Техническим преимуществом заявляемого кристаллизатора является возможность отливки различного типоразмера и формы слитков улучшенного качества за счет равномерного дифференцированного теплоотвода по периметру и высоте гильзы и слитка обтекающей, охлаждающей жидкости, т.е. отливка слитков происходит в водяной рубашке, необходимой регулируемой толщины охлаждающей жидкости. Расход охлаждаемой жидкости регулируется с возможностью направленного ее потока на формирующую гильзу.

Установка охлаждаемой камеры на водозаборную раму посредством патрубков способствует равномерному наполнению всей полосы камеры с ламинарным истечением охлаждающей жидкости по стенкам гильзы и слитка. Возможность отливки любого типоразмера и формы слитков групповым методом, который за счет увеличения производительности при отливке слитков сокращает время нахождения металла в жидком состоянии в миксере и, следовательно, улучшает качество металла в отливаемых слитках.

Изобретение имеет общие признаки с прототипом:

- кристаллизатор для литья слитков содержит охлаждающую камеру, стенки и крышку с отверстием, в которое вставлена формирующая гильза;

новые признаки:

- кристаллизатор снабжен водозаборной рамой, на которую установлена охлаждающая камера,

- соединенная с рамой посредством патрубков,

- а охлаждающая камера снабжена шайбами, одна из которых установлена на крышке в отверстии под формирующую гильзу с возможностью вертикального перемещения,

- а другая жестко прикреплена к свободному концу стенки охлаждающей камеры с образованием T-образного элемента в поперечном сечении;

- патрубки расположены вблизи со стенкой охлаждающей камеры, противоположной стенке формирующей гильзы;

- толщина шайбы, установленной на крышке охлаждающей камеры, выполнена меньше толщины крышки на 15-20%.

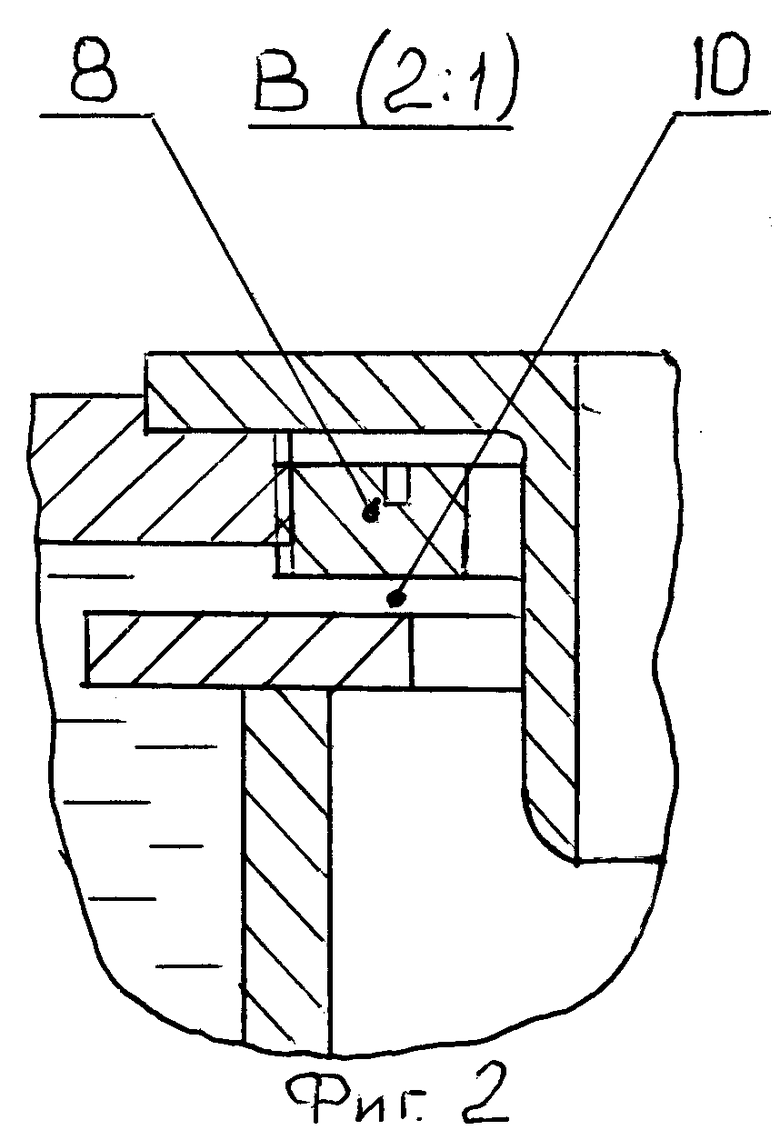

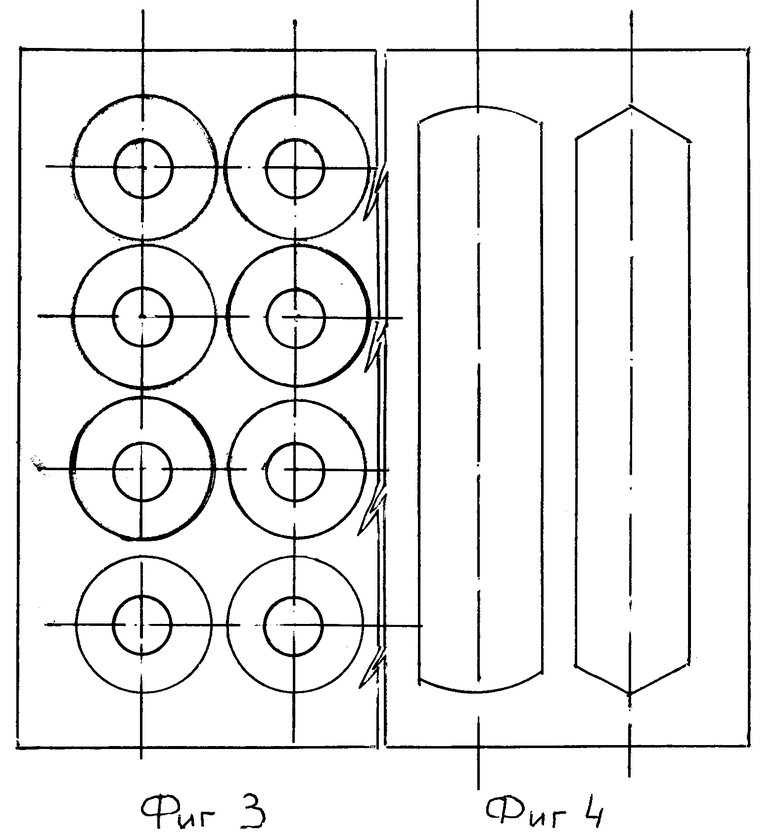

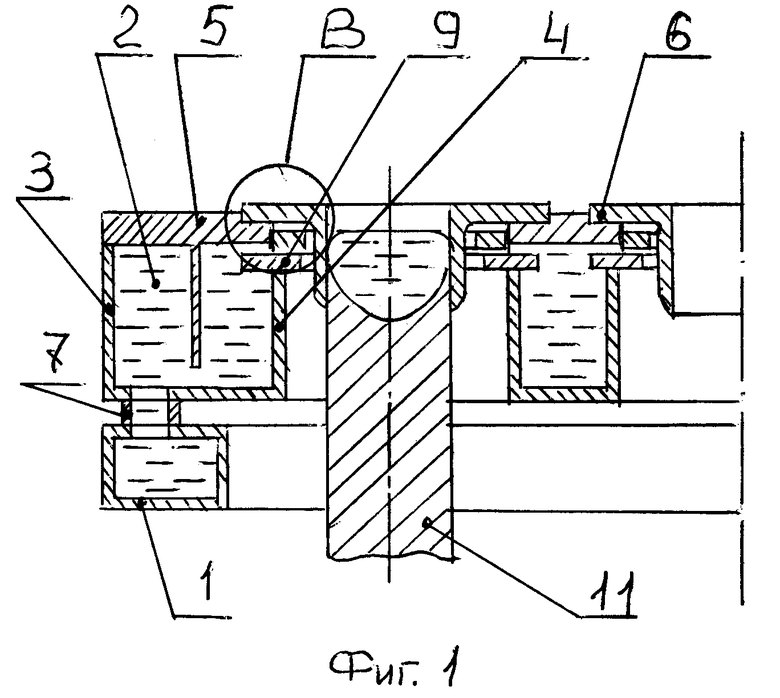

На фиг. 1 изображен кристаллизатор, общий вид, на фиг. 2- узел B на фиг. 1 увеличено, на фиг. 3 - вариант групповой отливки круглых слитков, вид A на фиг. 1; на фиг. 4 - вариант групповой отливки плоских слитков, вид A на фиг. 1.

Кристаллизатор для литья слитков содержит водозаборную раму 1, на которую установлена охлаждающая камора 2, имеющая стенки 3,4 и крышку 5 с отверстием, в которое вставлена формирующая гильза 6. Охлаждающая камера 2 соединена с водозаборной рамой 1 посредством патрубков 7 и снабжена шайбами 8,9, при этом шайба 8 установлена на крышке 4 в отверстии под формирующую гильзу 6, с возможностью вертикального перемещения, а шайба 9 жестко прикреплена к свободному концу стенки 4 охлаждающей камеры 2. Шайба 3 прикреплена с образованием T-образного элемента в поперечном сечении.

Патрубки 7 расположены вблизи со стенкой 3 охлаждающей камеры 2, противоположной стенке формирующей гильзы 5. Толщина шайбы 8, установленной на крышке 4 охлаждающей камеры 2, выполнена меньше толщины крышки 4 на 15-25%.

Кристаллизатор работает следующим образом.

Перед началом литья с помощью шайбы 8 выбирается необходимый зазор (2-5 мм) между ней и неподвижной шайбой 9 таким образом, чтобы щелевое отверстие 10 обеспечивало необходимый, достаточный, минимальный расход охлаждающей жидкости на формирующую гильзу 6, соответствующую типоразмеру и форме отливаемого слитка 11. В формирующую гильзу 6 подается жидкий металл, охлаждаемая жидкость из водозаборной рамы 1 через патрубки 7 подается в охлаждающую камеру 2 и через щелевое отверстие 10 подается на поверхность гильзы 6 и формируемого слитка 11.

Пример

В заявленном кристаллизаторе было отлито 10000 т круглых слитков из алюминиевого сплава, диаметром 215 мм и плоских - размером 300 х 1600 мм улучшенного качества. Зазор между шайбами при литье круглых слитков составил 3 мм, плоских слитков 4 мм.

Предлагаемая конструкция кристаллизатора по сравнению с известным позволяет более эффективно регулировать теплоотвод охлаждающей жидкостью по периметру и высоте гильзы и слитка в верхней их части, т.е. в зоне кристаллизации, и тем самым повысить качество поверхности слитков.

Изобретение относится к металлургии и может быть использовано при отливке слитков из алюминиевых сплавов. Кристаллизатор содержит формирующую гильзу и водозаборную раму, на которую установлена охлаждающая камера с крышкой. Камера с рамой соединены посредством патрубков. На крышке, в отверстии под формирующую гильзу установлена шайба с возможностью вертикального перемещения. К свободному концу стенки охлаждающей камеры жестко прикреплена шайба с образованием Т-образного элемента в поперечном сечении. Желаемым техническим результатом является повышение качества слитков. 2 з.п.ф-лы, 4 ил.

| Кристаллизатор для литья плоских слитков | 1983 |

|

SU1154033A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ | 1995 |

|

RU2082950C1 |

| Кристаллизатор для полунепрерывного и непрерывного литья заготовок меди и медных сплавов | 1986 |

|

SU1400769A1 |

| Кристаллизатор | 1981 |

|

SU980936A1 |

| 1971 |

|

SU416262A1 | |

| Цанговый патрон | 1982 |

|

SU1016084A1 |

Авторы

Даты

2000-07-10—Публикация

1998-03-25—Подача