Изобретение относится к металлургии, конкретно к вертикальному непрерывному литью слитков преимущественно из алюминия и его сплавов.

Известно устройство для непрерывного литья полых слитков, в котором осуществляется формирование слитков в кристаллизаторе с помощью установленных в нем оправки со штоком, подвижных в вертикальном направлении, и систему охлаждения справки [1].

Известно устройство для отливки полых слитков при непрерывном вертикальном литье, содержащее кристаллизатор с установленной в нем на подвеске полой охлаждаемой оправкой [2].

Общим недостатком известного устройства является низкое качество отливаемых слитков.

Задачей заявляемого устройства является повышение качества отливаемых полых слитков за счет получения равномерной по сечению микро- и макроструктур.

Техническим результатом заявленного устройства является возможность отливки полых слитков за счет воздушных потоков конвекции через внутреннюю полость формируемого слитка, полой оправки или же принудительной подачи охладителя через подвеску и оправку и получение за счет этого равномерной по сечению слитка микро- и макроструктуры.

Устройство для отливки полых слитков при непрерывном вертикальном литье содержит кристаллизатор с установленной в нем на подвеске полой охлаждаемой оправкой.

Новыми существенными признаками является то, что подвеска выполнена полой, а оправка выполнена в виде стакана с днищем, расположенным сверху, в котором выполнены каналы для подачи охладителя, соединяющие полость оправки с полостью подвески.

Кроме того, подвеска соединена посредством трубопровода с нагревательным механизмом для принудительной подачи охладителя в ее полость.

Выполнение оправки в виде стакана с днищем, расположенным сверху, в котором выполнены каналы, и охлаждение ее за счет естественной конвекции воздушных потоков через внутреннюю полость формируемого слитка и полую подвеску или же принудительного охлаждения оправки охладителем за счет нагнетательного механизма позволяет отливать слитки со строго регламентированными размерами внутреннего диаметра слитка с зеркальной внутренней поверхностью, т. е. без надиров, ликватов, пористости и не требующей дополнительной расточки внутренней поверхности, за счет получения равномерной мелкозернистой по сечению слитка микро- и макроструктуры.

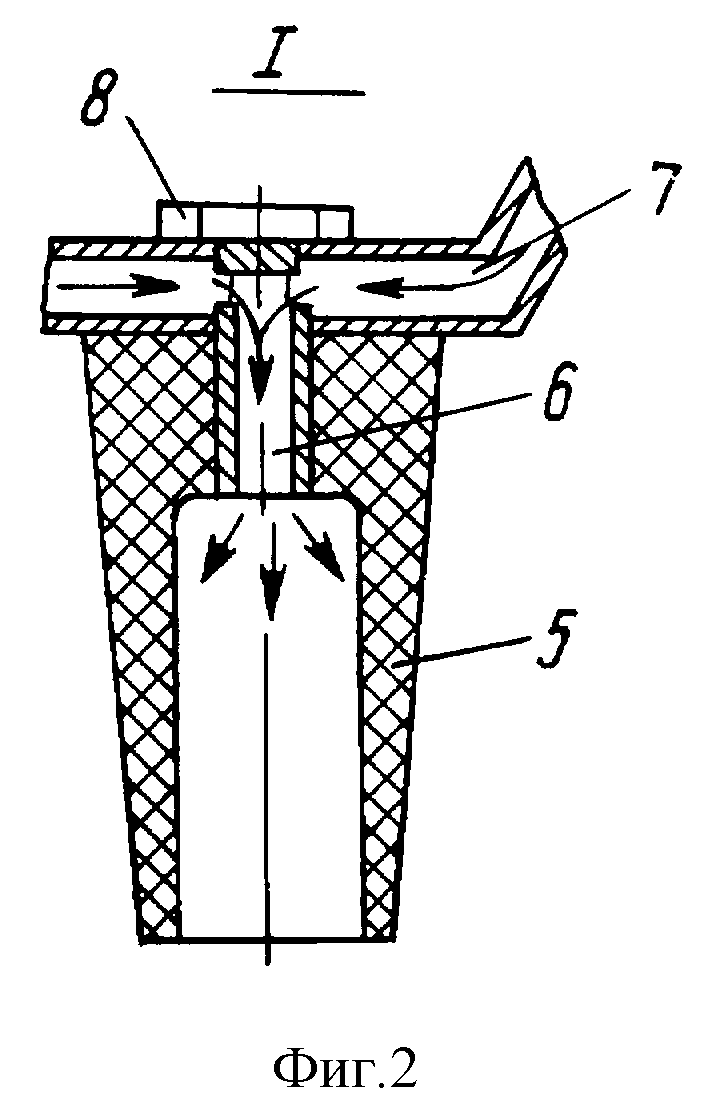

На фиг. 1 показано устройство, общий вид в осевом разрезе.

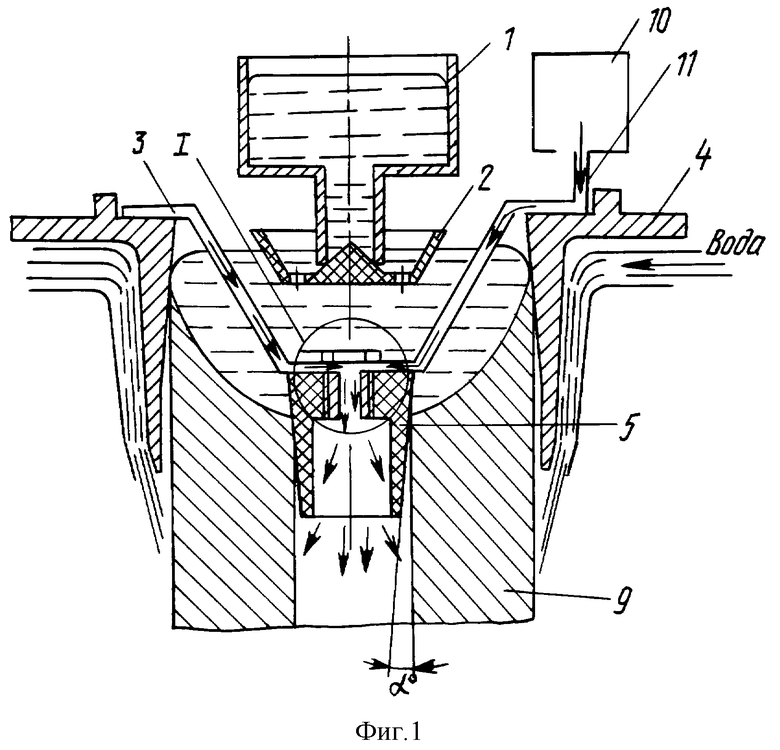

На фиг. 2 - узел I фиг. 1.

Устройство для отливки полых слитков при непрерывном вертикальном литье содержит емкость 1 для подачи жидкого металла, поплавок-распределитель 2 для регулирования уровня жидкого металла, полую подвеску 3, установленную в кристаллизаторе 4, оправку 5, выполненную в виде стакана, днищем расположенным сверху, в котором выполнены каналы 6 для подачи охладителя, соединяющие полость оправки 5 с полостью 7 подвески 3. Оправка 5 крепится к полой подвеске 3 с помощью полого болта 8.

Оправка 5 изготовлена из плотного графита и выполнена конусообразной с углом α = 1-2o. Как видно из чертежей оправка 5 может охладиться через подвеску 3 за счет естественной конвекции воздушных потоков через внутренние полости формируемого слитка 9, оправки 5 и подвески 3 или же принудительным способом подачи охладителя, например, нагнетательным механизмом 10, соединенным посредством трубопровода 11 с подвеской 3.

Устройство работает следующим образом.

Из емкости 1 жидкий металл (в начале литья) подается на поддон (на чертежах не показан), и после заполнения кристаллизатора 4 до рабочего уровня включается рабочий ход литейной машины (на чертежах не показан).

Распределение и расход жидкого металла в кристаллизаторе 4 в процессе литья осуществляется поплавком-распределителем 2.

Пример.

В кристаллизаторе отливались полые слитки ⊘ 211х40 алюминиевых сплавов типа АМг2 графитовой справкой в виде стакана ⊘ 39,6 мм и высотой 50 мм, которая крепилась к полой подвеске. За счет естественной конвекции воздушных потоков через внутренние полости слитков, оправки и подвески получены слитки с мелкозернистой структурой и зеркальной поверхностью, не требующей дополнительной операции расточки заготовок. (В данном примере отсутствует нагревательный механизм 10).

Увеличен выход годного в зависимости от типоразмеров и сплава отливаемых слитков на 0,5 - 0,8%.

Источники информации

1. Авторское свидетельсво СССР N 944763, кл. B 22 D 11/04, 1982.

2. Авторское свидетельство СССР N 1038061, кл.B 22 D 11/04, 1983.

Изобретение относится к металлургии. Кристаллизатор содержит полую водоохлаждаемую оправку в виде стакана с днищем, расположенным сверху, в котором выполнены каналы. Каналы соединяют полость оправки с полостью полой подвески и позволяют за счет нагнетательного механизма отливать полые слитки с равномерной макро- и микроструктурой. 1 з.п.ф-лы, 2 ил.

| Устройство для непрерывного литья полых слитков | 1982 |

|

SU1038061A1 |

| Втулка кристаллизатора | 1972 |

|

SU468696A1 |

| Устройство для автоматического управления положением плавучего объекта | 1975 |

|

SU553597A1 |

| GB 2004784 A, 11.04.79 | |||

| Устройство для непрерывного литья полых слитков | 1980 |

|

SU944763A1 |

| US 4807694 A, 28.02.89 | |||

| JP 59199144 A, 12.11.84. | |||

Авторы

Даты

2000-06-27—Публикация

1998-08-10—Подача