Изобретение относится к грузовому вагону для насыпного материала, который имеет амбарный кузов с донным ленточным транспортером и несущей рамой, опирающийся на раму ходовой части, имеющую на концах ходовые механизмы, причем разгрузочный конец донного ленточного транспортера связан с передаточным ленточным транспортером, расположенным под углом к горизонтальной плоскости.

Такие грузовые вагоны для насыпного материала уже известны из многих публикаций. Так, например, в патенте US 5 219 262 описан грузовой вагон с удлиненной плоской рамой ходовой части, которая способна передвигаться по рельсовому пути с помощью ходовых механизмов, расположенных на ее концах. Амбарный кузов, имеющий несущую раму, установлен на раме ходовой части при помощи опор и содержит донный ленточный транспортер, расположенный в продольном направлении вагона, причем к разгрузочному концу донного ленточного транспортера подсоединен передаточный ленточный транспортер. Последний направлен вверх и расположен над концом рамы ходовой части под углом к горизонтальной плоскости. При сцеплении друг с другом нескольких таких вагонов донные и передаточные ленточные транспортеры, концы которых соединены друг с другом внахлестку, образуют сплошную ленточную конвейерную линию для прохождения насыпного материала вдоль всего состава или выборочно для наполнения отдельных амбарных кузовов. Накопительная емкость таких грузовых вагонов зависит, кроме всего прочего, от осевого давления на рельсы.

Из патента DE 3147018 A1 известен еще один грузовой вагон, который используют для транспортировки руды при разработке месторождений. Этот грузовой вагон (см. фиг. 7 описания изобретения к патенту) оснащен длинным амбарным кузовом с большой накопительной емкостью, укрепленным на несущей раме, установленной на раме ходовой части. Для улучшенной проходимости по кривым в подземных разработках рама ходовой части выполнена из двух элементов, расположенных один за другим в продольном направлении рельсового пути и соединенных между собой шарнирной муфтой. Свободные концы элементов рамы, находящиеся друг от друга на расстоянии, опираются на соответствующие ходовые механизмы. В области муфты находится так называемая промежуточная тяга, которая имеет еще один ходовой механизм и на которой располагаются оба элемента рамы. Несущая рама амбарного кузова опирается на раму ходовой части каждый раз в области ходовых механизмов, расположенных на концах, с помощью шарнирной опоры, благодаря чему вся тяжесть амбарного кузова, груженного насыпным материалом, целиком ложится на эти оконечные ходовые механизмы, тогда как центральный ходовой механизм служит лишь для управления рамой ходовой части при прохождении криволинейных участков.

Задачей предложенного изобретения таким образом является создание грузового вагона указанного типа, когда при большей грузоподъемности можно избежать превышения дозволенного максимального осевого давления на рельсы.

Эта задача решается при использовании грузового вагона указанного типа, при этом рама ходовой части составлена из двух вагонных рам, первой и второй, соединенных между собой соединительной муфтой, и амбарный кузов опирается с помощью подпятников на обе вагонные рамы, а один из подпятников установлен с возможностью перемещения в продольном направлении относительно вагонной рамы.

Такая рама ходовой части, составленная из двух вагонных рам, в увязке с заявленной установкой амбарного кузова на опорах позволяет простым способом и без особых проблем выполнить кузов таким, чтобы он имел относительно большую длину для выгодного увеличения объема загружаемого материала. Благодаря применению двух вагонных рам, на концах которых имеется по ходовому механизму, общий вес грузового вагона можно распределить на все четыре ходовых механизма, вследствие чего осевое давление или нагрузка от колесной пары на рельсы, поступающие от отдельных осей, находятся точно в пределах допустимых максимумов, установленных органами управления железных дорог. Благодаря этому можно не только существенно увеличить емкость амбарного кузова, но и предотвратить также чрезмерный или неравный износ ходовых механизмов. Наличие двух подпятников и, в частности, выполнение одного из них с возможностью перемещения в продольном направлении дает возможность надежного и беспрепятственного прохождение вагона, груженого насыпным материалом, по кривым.

Вариант по п. 2 формулы изобретения предлагает выгодную возможность недорогого изготовления заявленного грузового вагона на основе уже имеющихся вагонов-платформ, причем эти вагоны-платформы можно переоборудовать в конструктивном плане относительно просто в смысле изобретения. В увязке с п. 3 формулы представлено еще более выгодное - в смысле безвредного воздействия на рельсы и материал - распределение веса транспортного средства на все восемь колесных осей.

Прочие выгоды, описанные в заявленном изобретении, указаны в зависимых пунктах и описании.

Более подробное описание изобретения дано в примере выполнения, представленном на чертеже.

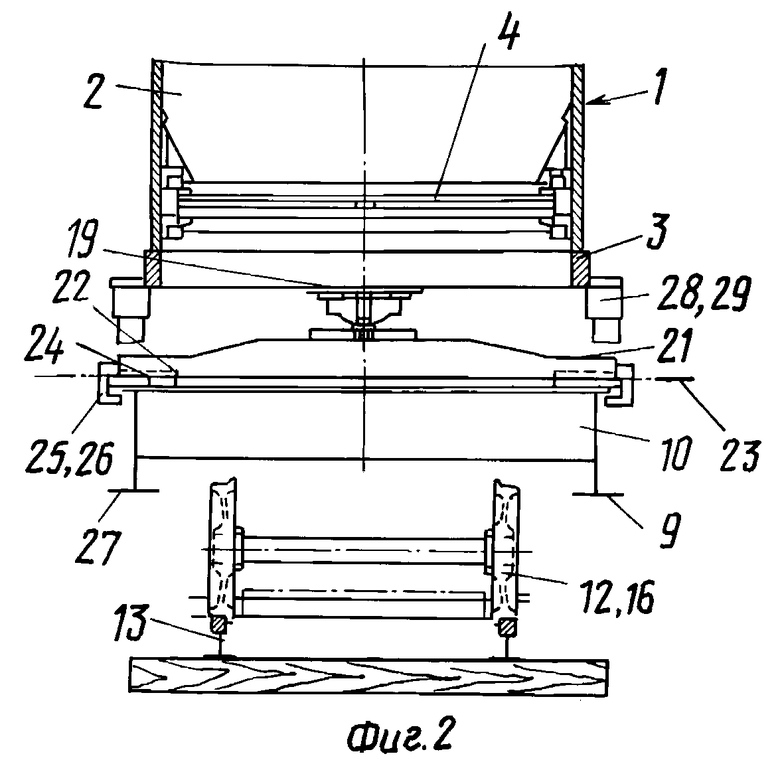

Фиг. 1 - вид заявленного грузового вагона для насыпного материала сбоку;

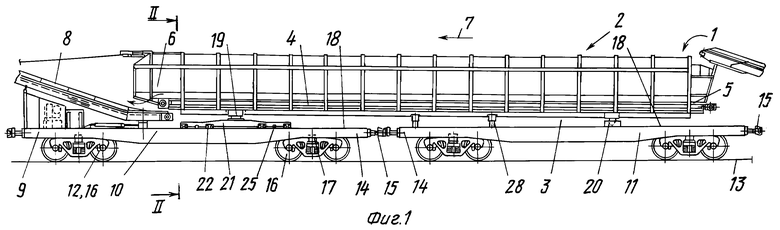

Фиг. 2 - вид в разрезе по стрелке II фиг. 1.

Вагон для насыпного материала, представленный на фиг. 1 и 2, имеет вытянутый в длину и открытый в верхней части амбарный кузов 2, установленный на несущей раме 3 и снабженный в донной части ленточным транспортером 4, занимающим всю длину кузова и образующим его основание. Стрелка 7 показывает направление движения донного ленточного транспортера 4, имеющего приемный конец 5 и разгрузочный конец 6. Разгрузочный конец 6 связан с передаточным ленточным транспортером 8, расположенным под углом к горизонтальной плоскости и направленным вверх.

Несущая рама 3 амбарного кузова 2 опирается на раму ходовой части 9, состоящую из первой и второй вагонных рам 10, 11 и способную передвигаться с помощью ходовых механизмов 12 по рельсовому пути 13. Обе вагонные рамы 10, 11, расположенные непосредственно одна за другой в продольном направлении рельсового пути, выполнены как вагоны-платформы 14 типового подвижного состава и имеют на своих концах соединительные муфты 15 и с помощью этих соединительных муфт 15 образуют одно целое. Каждая вагонная рама 10, 11 имеет на концевых участках два ходовых механизма 12 в виде поворотных тележек 16 со шкворнем 17, а также плоскую горизонтальную грузовую платформу 18.

Для опирания несущей рамы 3 на обе вагонные рамы 10, 11 рамы ходовой части 9 служат два подпятника 19 и 20, разнесенные между собой в продольном направлении вагона и расположенные в каждом случае в области между обоими шкворнями 17 поворотных тележек 16 соответствующей вагонной рамы в середине поперечной оси вагона или несущей рамы 3. Задний - в смысле направления движения транспортера (стрелка 7) - подпятник 20 имеет жесткое соединение с грузовой платформой 18 задней, второй вагонной рамы 11, тогда как передний подпятник 19 выполнен с возможностью перемещения в продольном направлении относительно передней, первой вагонной рамы 10. Для этой цели подпятник 19 установлен в центре плоских салазок 21, ширина которых приблизительно равна ширине грузовой платформы 18. Салазки 21 имеют несколько роликов 22, у которых оси вращения 23 проходят в поперечном к вагону направлении и которые опираются на грузовую платформу 18 и имеют возможность катиться по ней в продольном направлении вагона. Для улучшения процесса обкатывания на грузовой платформе 18 можно проложить также дорожку для роликов 24, которая проходит по участку позади передаточного ленточного транспортера 8, укрепленного также на грузовой платформе 18 первой вагонной рамы 10, в продольном направлении нагружаемого вагона 1.

Между салазками 21 и первой вагонной рамой 10 находится приспособление 25, предохраняющее от опрокидывания и препятствующее отрыву боковой стороны салазок от грузовой платформы 18. Противоопрокидывающее приспособление 25 состоит в данном случае из хомута 26 в виде скобы, который закреплен на сторонах салазок 21 и, как наглядно показано, в частности, на фиг. 2, обхватывает верхний фланец I-образной опоры, из которой сформирована вагонная рама 10. Благодаря этому сохраняется способность салазок 21 к беспрепятственному перемещению в продольном направлении относительно вагонной рамы 10.

Далее между несущей рамой 3 и второй вагонной рамой 11 (или ее грузовой платформой 18) предусмотрены опорные элементы 28, предназначенные для придания амбарному кузову 2 устойчивости по бокам и установленные примерно в середине длины несущей рамы 3. Эти упругие опорные элементы 28, а их всего четыре, разнесенные между собой попарно в поперечном к вагону направлении, выполнены в виде опорно-направляющих стаканов винтовой пружины 29, которые позволяют несущей раме 3 незначительно перемещаться в поперечном направлении относительно рамы ходовой части 9 или вагонной рамы 11, когда это необходимо при прохождении по кривым, причем при движении одновременно происходит непрерывное опирание амбарного кузова 2 на раму ходовой части 9.

Описанное выше выполнение грузового вагона 1 особенно подходит для дополнительного оснащения уже имеющихся вагонов-платформ, на которых простым способом и без особых технических затрат можно установить необходимые приспособления для устройства амбарного кузова и передаточного ленточного транспортера, причем из таких грузовых вагонов можно впоследствии без проблем сформировать целый состав, представляющий собой сплошной ленточный конвейер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАГОН ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2202425C2 |

| ГРУЗОВОЙ ВАГОН ДЛЯ НАСЫПНОГО МАТЕРИАЛА | 1998 |

|

RU2137696C1 |

| ВАГОН ДЛЯ СЫПУЧЕГО ГРУЗА | 2001 |

|

RU2185981C1 |

| ГРУЗОВАЯ ПЛАТФОРМА ДЛЯ СЫПУЧИХ ГРУЗОВ | 1997 |

|

RU2135381C1 |

| ВАГОН ДЛЯ ПЕРЕГРУЗКИ И ТРАНСПОРТИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1991 |

|

RU2022073C1 |

| СПОСОБ ЗАГРУЗКИ И РАЗГРУЗКИ ГРУЗОВОГО ВАГОНА, А ТАКЖЕ ГРУЗОВОЙ ВАГОН | 2000 |

|

RU2186017C2 |

| МАШИНА И СПОСОБ ДЛЯ УДАЛЕНИЯ СТАРОГО И УКЛАДКИ НОВОГО РЕЛЬСОВОГО ПУТИ | 2001 |

|

RU2207423C2 |

| МАШИНА ДЛЯ РАЗБОРКИ СТАРОГО И УКЛАДКИ НОВОГО РЕЛЬСОВОГО ПУТИ | 2001 |

|

RU2207424C2 |

| СПОСОБ ЗАГРУЗКИ ГРУЗОВОГО СОСТАВА | 2003 |

|

RU2256021C2 |

| МАШИНА ДЛЯ УПЛОТНЕНИЯ И ПРОФИЛИРОВАНИЯ ЩЕБЕНОЧНОГО БАЛЛАСТНОГО СЛОЯ РЕЛЬСОВОГО ПУТИ | 1998 |

|

RU2131955C1 |

Изобретение относится к железнодорожному транспорту, в частности к вагонам для перевозки сыпучих материалов. Грузовой вагон (1) для насыпного материала содержит амбарный кузов (2) с донным ленточным транспортером (4) и несущей рамой (3), опирающейся на раму ходовой части (9), имеющую на концах ходовые механизмы (12). Разгрузочный конец (6) донного ленточного транспортера (4) связан с передаточным ленточным транспортером (8), расположенным под углом к горизонтальной плоскости. Рама ходовой части (9) состоит из соединенных между собой соединительной муфтой первой и второй вагонных рам (10, 11), а амбарный кузов (2) опирается на обе вагонные рамы при помощи подпятников (19, 20). Один из подпятников для обеспечения продольного перемещения относительно вагонной рамы расположен на салазках (21), выполненных с возможностью перемещения относительно вагонной рамы, между которой и салазками расположено приспособление (25), предохраняющее от опрокидывания и подвижно связывающее их друг с другом. Салазки имеют несколько роликов (22), выполненных с возможностью качения по вагонной раме (10) или по дорожке для роликов, находящейся на ней, причем оси вращения роликов проходят в поперечном к вагону направлении. Между несущей рамой (3) и вагонной рамой (11) предусмотрены упругие опорные элементы, разнесенные между собой в поперечном к вагону направлении и связанные с несущей рамой и вагонной рамой. Опорные элементы, находящиеся в области между обоими подпятниками, выполнены в виде опорно-направляющих стаканов винтовой пружины, способных перемещаться относительно несущей рамы или вагонной рамы в поперечном направлении. Изобретение повышает надежность вагона. 5 з.п. ф-лы, 2 ил.

| US 5219262 A, 15.06.1993 | |||

| DE 3147018 A1, 01.07.1982 | |||

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ФЕРМ НА СЦЕПЕ ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМ | 0 |

|

SU203721A1 |

Авторы

Даты

2000-07-10—Публикация

1998-05-12—Подача