Изобретение относится к стекольной и керамической промышленности, а именно к сырьевым продуктам, используемым при производстве стекла и керамики.

Варка стекла представляет собой сложный процесс превращения механической смеси сырьевых материалов в результате физических, химических и физико-химических реакций в сложный расплав стекломассы.

Количество и виды сырьевых компонентов шихты зависят от требуемых свойств стеклоизделий. Они же предопределяют ход процесса образования стекломассы. Одной из составных частей шихты стекла являются оксиды натрия и калия, которые традиционно вводятся в стекломассу с кальцинированной содой и поташом. Технология стекловарения с использованием кальцинированной соды и поташа имеет известные определенные недостатки, определяющие как режимы стекловарения, так и качество стекол.

Поэтому поиск новых материалов, заменяющих соду и поташ, свободных от недостатков, связанных с применением кальцинированной соды и поташа, является актуальным.

Вопрос замены кальцинированной соды и поташа является одним из направлений в современной технологии стекла.

Наиболее интересным с данной точки зрения представляется разработка щелочесодержащих материалов на основе гидр оксидов натрия - калия и кремнезема, т. к. гидроксиды натрия и калия имеют крупномасштабное производство и в настоящее время не являются дефицитом.

Известен способ подготовки стекольной шихты путем смешивания ее с водным раствором NaOH, упариванием смеси при 170 - 200oC в течение 1-1,5 ч и дальнейшей термообработкой при 400 - 700oC в течение 0,5 ч (патент России N 2107666, кл. С 03 B 1/00, 1998).

Указанный способ позволяет заменить только кальцинированную соду.

Наиболее близким к предложенному изобретению по технической сущности и достигаемому результату является способ приготовления стекольной шихты с использованием так называемого "пресиликата" (патент кл. C 03 B 1/00, 1976 Англии N 1459930), который представляет из себя скопление или агломерата частиц кремнезема и крупиц других составляющих шихты приваренных к друг другу силикатом одного или нескольких щелочных металлов, включающим другие промежуточные соединения.

Этот продукт в чистом виде имеет ряд недостатков в силу большого содержания не прореагировавшей щелочи он поражает слизистую оболочку, чувствителен к трению, поглощает влагу и затвердевает на воздухе и в силу этих свойств не может и не предлагается для использования в качестве заменителя соды в условиях современных действующих составных цехов стекольных заводов. Он может использоваться только как промежуточное связующее для агломерирования традиционного сырья, включая кальцинированную соду и поташ. Главной целью патента фирмы Сен-Гобен является снижение потерь от распыления шихты и незначительное повышение реакционной способности шихты.

Способ осуществляется в кипящем слое и требует сложного аппаратурного оформления. Контакт реагентов осуществляется при температуре не ниже 320oC. Соотношение SiO2/R2O =5:1 или 5:3.

Данный концентрат не позволяет получать хорошо классифицируемый, однородный, порошкообразный, сыпучий продукт белого, серого или голубого цвета; состоящий из песчинок кварцевого песка размером от 0,2 мм и менее в полной хорошо сформированной оболочке гидросиликатов натрия и калия, способствующей ускорению растворения зерна кварца под ней с присущими силикатам натрия и калия реакциям с другими компонентами стекольной шихты.

Технической задачей изобретения является создание однородного, хорошо классифицированного продукта, нетоксичного, негигроскопичного, способного повышать однородность сыпучей порошкообразной массы и существенно повышать ее реакционную способность.

Задачей изобретения является также ускорение процессов варки и осветления стекломассы, увеличения ее удельного съема. Поставленная цель достигается тем, что сырьевой концентрат для производства стекла и керамики содержит гранулы, включающие частицы кремнезема, покрытые силикатами натрия и калия, причем плотность концентрата составляет 0,8 - 0,95 г/см, а размер гранул - до 0,2 мм. Концентрат получен смешиванием кремнезема и гидроксидов натрия и калия при их соотношении (3-4):1. Сырьевой концентрат получают путем смешивания кремнезема и гидроксидами натрия и калия, упаривания полученной смеси и дальнейшей термообработки до получения сухого продукта, причем смешивание ведут при соотношении кремнезема и гидроксидов натрия и калия, равного (3 -4) : 1, а нагрев осуществляют до температуры 100 - 200oC с выдержкой в течение 1-1,5 ч, а термообработку - при 350 - 550oC. Плотность концентрата составляет 0,8 - 0,95 г/см, а размер гранул - до 0,2 мм. Ниже приведен конкретный пример получения сырьевого концентрата. Схема производства сырьевого концентрата представлена на фиг. 1.

Процесс получения сырьевого концентрата - продукта взаимодействия кварцевого песка с раствором NaOH + КОН, проводили в лабораторных условиях с использованием муфельной печи, фарфоровых и нержавеющих тиглей емкостью по 100 мл. Использовали кварцевый песок одного гранулометрического состава. В тигли или стаканчики засыпали чистый кварцевой песок и добавляли раствор NaOH + КОН в соотношении SiO2 : (NaOH + КОН) = 3,5: 1 с содержанием КОН от 0,15 до 0,5, и помещали в муфельную печь, где выдерживали в течение 1 ч при температуре 100-120oC. После чего в течение 2 ч поднимали температуру до 500oC, после получасовой выдержки нагрев отключали.

Полученный концентрат представляет собой сыпучий порошок белого, серого или голубого цвета.

Продукт хорошо классифицируется и однороден как по химическому составу, так и по строению отдельных гранул. Плотность концентрата 0,9 г/см. Основной размер гранул до 0,15 мм.

Микроскопическое исследование показывает отдельные не склеенные между собой частицы кварца, покрытие хорошо сформированной оболочкой гидросиликатов натрия и калия. Уменьшенные размеры частиц за счет произошедшей реакции их трещиноватость и пористость в совокупности с высокой удельной дисперсной поверхностью оболочки создают реальные предпосылки для ускорения процессов стекловарения, что и подтверждается графиком эксперимента по варке тарного стекла БТ-1. Из результатов исследований следует, что стекло на основе щелочного концентрата содержит в 2 раза меньше пузырей, при этом диаметр преобладающих пузырей в 2 раза больше, что и способствует более быстрому осветлению стекла.

Исследовали пробу концентрата, имеющую лучшие показатели по гранулометрическому составу, полный химический состав которого в пересчете на оксиды (в % по массе) SiO2 - 78,3/Na2O/К2O - 10,60/Fe2O3 - 0,03 /TiO2 - 0,03.

Окислительно-восстановительный потенциал (ОВП) щелочного концентрата составил 30 мг O2 на 100 г материала, т.е. этот материал практически не отличается от ОВП кальцинированной соды, применяемой в промышленности (20-35 мг O2 на 100 г материала). Следовательно, при замене соды щелочным концентратом корректировки шихты по ОВП не требуется.

Изучение остатка проводили на пробе в количестве 150 г, которая пропитывалась неоднократно - 9 раз горячей водой с температурой равной 90-95oC до рH раствора 7. Всю воду от промывки собирали, выпаривали, остаток взвешивали. Нерастворимый остаток высушивали, взвешивали, просматривали под микроскопом. В процессе промывки раствор меняется от сильнощелочной среды до нейтральной (рH 7). Вес нерастворимого остатка составил 84 г 850 мл или 57% веса концентрата.

Нерастворимый в воде остаток щелочного концентрата изучали с помощью поляризационного микроскопа в проходящем и отраженном свете.

Для сравнения просматривали традиционный кварцевый песок, используемый в производстве бесцветного стекла Ташлинского месторождения.

Основная масса остатка представляет собой мелкозернистую фракцию кварцевого песка с размером зерен до 0,15 мм. Самые крупные зерна имеют диаметр 0,35 мм и доля их оценивается в 4-6%.

Традиционный песок значительно крупнее и имеет основную массу зерен 0,3 - 0,7 мм.

Другие фракции представлены в заявленном материале в основном кремнеземом в виде разрушенных угловатых зерен с наличием множества микротрещин. Зерна традиционного песка имеют округлую или вытянутую форму с скатанными краями и лишь мелкозернистые образования представляют собой вид обломков.

Учитывая, что время варки стекла, в значительной степени зависит от величины зерен кварцевого песка, т. е. от величины и характера структуры открытой поверхности кремнезема, то в ведение в шихту тонкодисперсного и частично разрушенного кремнезема взамен обычного кварцевого песка обеспечивает значительное ускорение варки стекла.

Полученный щелочной концентрат исследован методом ренгено-фазового анализа. Кроме того, исследованы пробы щелочного концентрата прошедшими термообработку при 500oC в течение 15 мин (см. фиг.2).

Рентгенограмма исходной пробы позволила установить, что минеральный состав представлен аморфной и двумя кристаллическими фазами: α- кварцем и метасиликатом натрия калия.

Рентгенограммы образцов щелочного концентрата, термообработанных при 500oC и 760oC, не выявляют каких-либо изменений фазового состава вследствие малого присутствия NaOH и Na2CO3.

Рентгенограмма концентрата обработанного при 950oC показывает, что процесс плавления метасиликата натрия, калия прошел полностью с вовлечением в расплав части α-кварца, присутствующего в концентрате при нагревании щелочного концентрата, на дериватографе кривая потери веса фиксирует изменение массы на 2,23 % в температурном интервале 20oC - 680oC, а в интервале 680 - 1000oC - 2,66 % общая потеря веса составляет 4,89%, эти потери массы сопровождают тепловыми эффектами, которое на кривых Д.Т.А., Д.Т.Г. проявляются в виде эндо эффектов с минимумами при 80oC, 330oC, 820oC.

Эндоэффект с максимумами при 80oC характеризует удаление гигроскопической влаги из концентрата; слабый эндоэффект при 330oC соответствует плавлению NaOH, КОН, присутствующих в материале. Эндоэффект в интервале 76 - 822oC соответствует плавлению находящейся в материале соды. Плавление NaOH и Nа2СО3, КОН, К2СО3 сопровождаются удалением газообразных составляющих, с образованием силикатов Na (эндоэффект Т-575oC) характеризуется α ⇐⇒ β - полиморфный переход кварца. Плавление метасиликата Na фиксирует эндоэффект с максимумом 840oC.

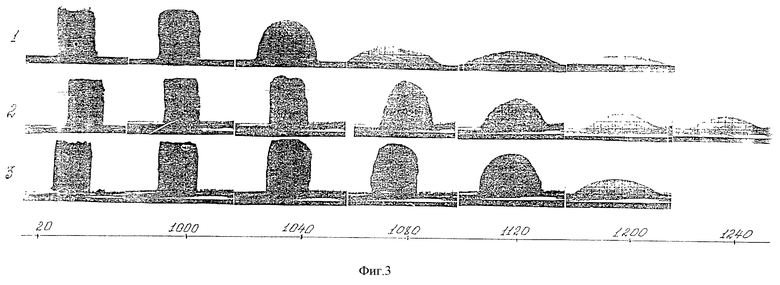

Дальнейшее нагревание щелочного концентрата приводит к растворению остаточного α-кварца. Таким образом использование натриево-калиевого щелочного концентрата, содержащего моносиликат NaК позволяет сократить время на процесс силикатообразования (фиг. 3). Небольшое присутствие NaOH, КОН в концентрате также способствует ускорению процесса силикатообразования, т.к. при замене соды едким Na расход тепла на реакции образования силикатов уменьшается, а температура снижается (фиг. 4). Как видно из вышеизложенного, полученный сырьевой концентрат и способ его получения претендует на скорейшее использование в промышленном масштабе, так как экономическая эффективность, получаемая от внедрения нового состава стекла, получающаяся в основном за счет улучшения варочных и выработочных свойств стекла и сокращения на этой основе брака продукции, составляет в среднем 1,5 миллиона долларов.

В отличие от предлагаемого ранее Na щелочного концентрата использование дополнительной замены поташа, осуществляемой посредством NaK щелочного концентрата создает в стеклах эффект двух щелочей, которые позволяют добиться повышения химической устойчивости стекла и улучшения технологических свойств при повышенном содержании щелочных оксидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВОЙ КОНЦЕНТРАТ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И КЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197440C2 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| Способ подготовки шихты для щелочно-силикатного стекла. | 2019 |

|

RU2714415C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291114C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291115C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

Изобретение относится к стекольной и керамической промышленности и используется для замены кальцинированной соды и поташа при варке стекла. Сырьевой концентрат содержит гранулы, включающие частицы кремнезема, покрытые силикатами натрия и калия. Плотность концентрата - 0,8 - 0,95 г/см, размер гранул - до 0,2 мм. Концентрат получают смешиванием кремнезема с гидроксидами калия и натрия при соотношении их (3-4): 1, упариванием смеси при температуре 100 - 200°С с выдержкой 1-1,5 ч. Затем осуществляют термообработку при 350 - 550°С. Техническая задача изобретения - ускорение процессов варки и осветления стекломассы, увеличение ее удельного съема. 2 с. и 2 з.п. ф-лы, 4 ил.

| Охлаждающая система многоместной формы | 1987 |

|

SU1459930A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 1996 |

|

RU2107666C1 |

| Устройство для автоматической репродукции или копирования | 1929 |

|

SU20953A1 |

| Аппарат для электрохимической очистки сточных вод | 1987 |

|

SU1433907A1 |

| DE 1496599 A, 30.10.1969. | |||

Авторы

Даты

2000-07-10—Публикация

1999-06-18—Подача