Изобретение может быть использовано в стекольной промышленности для подготовки шихт щелочно-силикатных стекол, в том числе стекловидных щелочных силикатов.

Использование шихт, подготовленных по раскрываемому способу, позволяет интенсифицировать реакции силикато- и стеклообразования в шихте и расплаве, снизить максимальную температуру и время варки стекла, увеличить удельный съем стекломассы, уменьшить техногенную нагрузку на окружающую среду по сравнению с предшествующими изобретениями. Одним из путей интенсификации процессов стекловарения является предварительная активация тугоплавких компонентов стекольной шихты с использованием гидроксидов. Результатом активации кремнийсодержащего кристаллического сырьевого источника стекольной шихты с использованием гидроксидом натрия с получением хорошого классифицируемого синтетического сырьевого материала (ССМ)/1-6/.

Общим для технологических схем получения ССМ в представленных аналогах является полная замена натрийсодержащего компонента стекольной шихты (традиционно – кальцинированной соды) на гидроксид натрия, термообработка реакционной смеси каустика (в виде раствора или твердом виде) и кварцсодержащего сырья в интервале 325 -700 ºС в течение 1-5 минут. Получаемый рассыпчатый порошкообразный продукт по химическому составу состоит из оксидов Na2O и SiO2 в массовых долях близких щелочно-силикатному стеклу. Фазовый состав ССМ представлен аморфной и кристаллическими фазами в виде низкотемпературного кварца, мета- и ди-силиката натрия. Химический состав ССМ соответствует выбранному составу стекла.

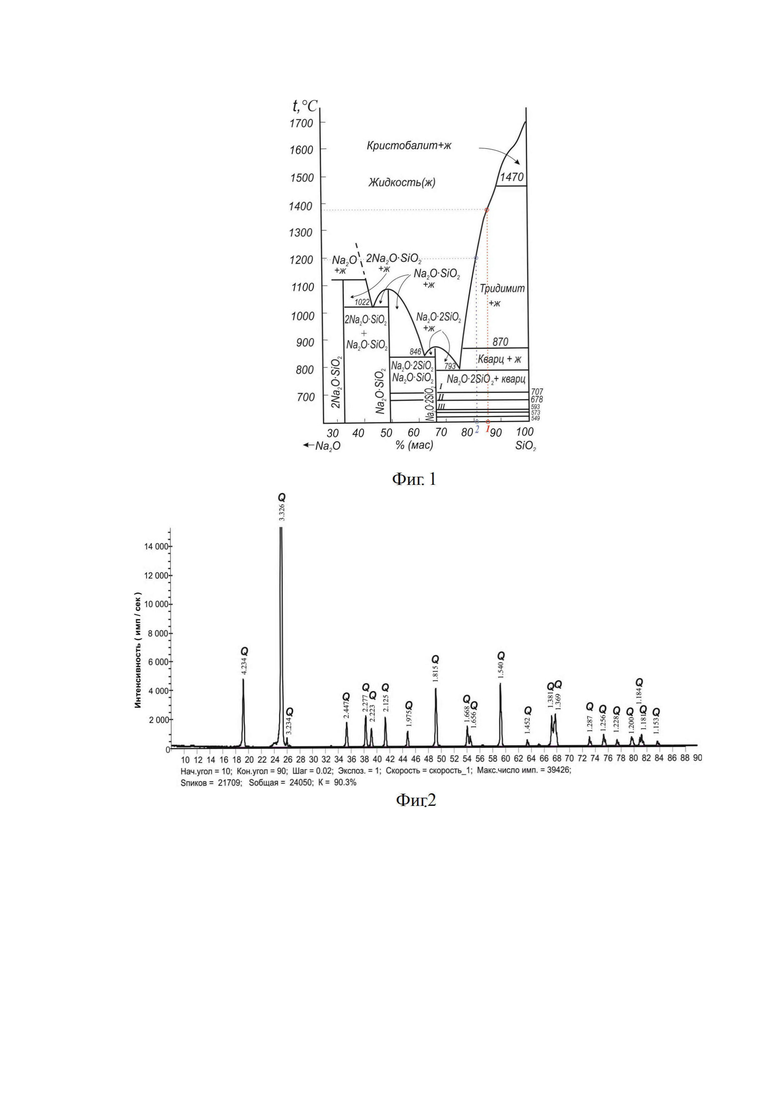

Анализ химических составов ССМ для наиболее распространенных видов щелочно-силикатных стекол (тарного, флоат, медицинского) в части двойной оксидной системы Na2O - SiO2 показал, что область составов ССМ двухкомпонентного состава (Na2O; SiO2) лежит в области, обогащенной SiO2, масс.% (80,85 – 85,62) и «обедненной» содержанием Na2O, масс.% (19,15 - 14,38), как это можно из фазовой диаграммы (Фиг. 1). Согласно (Фиг. 1) это означает, что несмотря на интенсификацию процессов силикатообразования в ССМ до загрузки в печь, химические составы ССМ не соответствуют эвтектическим составам в системе Na2O - SiO2 со значениями эвтектических температур, ºС (1022; 846; 793), что может обусловливать более позднее возникновение жидкой фазы в шихте на основе ССМ при нагревании в печи, чем это, предположительно, возможно.

В качестве прототипа может выступать способ подготовки шихты для щелочно-силикатных стекол (Partial Selective Batching, англ.), предусматривающий разделение кремний-, натрий- и кальцийсодержащих шихтные сырьевые материалы на части (Na2CO3 + quartz) и (CaCO3 + quartz) с массовыми долями, соответствующими эвтектическим составам Na2O - SiO2 и CaO - SiO2 в системе Na2O – CaO -SiO2, с последующим смешиванием и грануляцией /7/. Однако в качестве натрийсодержащего компонента используется кальцинированная сода, активация наиболее тугоплавкого компонента стекольной шихты – кварца – по предлагаемому способу на стадии подготовки шихты не происходит; часть кварцевого песка в свободном виде (порядка 20 % от общего количества) добавляется в шихту, состоящую из двух гранулированных продуктов (Na2CO3 + quartz) и (CaCO3 + quartz), что может способствовать сегрегации шихты как ввиду разницы в размерах гранул продуктов и зерен кварцевого песка, так и насыпной плотности материалов; использование кварцевого песка в шихте в свободном виде увеличивает как время растворения кварцевых зерен в расплаве, так и общее время варки стекла.

Задачей раскрываемого изобретения является способ подготовки стекольной шихты для получения щелочно-силикатных стекол, в том числе стекловидных щелочных силикатов, включающий активацию кремнийсодержащего компонента стекольной шихты с использованием гидроксида натрия в качестве натрийсодержащего компонента, с получением ССМ, имеющим химический состав, соответствующий эвтектическому в оксидной системе Na2O - SiO2.

Поставленная задача достигается тем, что кварцсодержащий компонент стекольной шихты и гидроксид натрия, используемый в качестве натрийсодержащего компонента, делятся на исходные смеси для получения ССМ, соотношение весовых частей (в. ч.) в одной из которых выражается

(NaOHэвт:Кварцэвт.) (1)

и соответствует эвтектическому составу в оксидной системе Na2O - SiO2, а соотношение массовых частей в другой смеси выражается

((NaOHобщ.- NaOHэвт.): (Кварцобш.-Кварцэвт.)), (2)

где NaOHобщ. и Кварцобш. – весовые части общего количества гидроксида натрия и кварцсодержащего сырья для получения щелочно-силикатного стекла заданного состава. Таким образом, получаемый ССМ имеет химический состав, соответствующий эвтектическому составу, а весь кварцсодержащий материал физико-химически активирован в результате взаимодействия с NaOH.

Предлагаемое изобретение проиллюстрировано следующими графическими материалами:

Фиг. 1 с фазовой диаграммой двухкомпонентной системы Na2O - SiO2 Крачека; поле, ограниченное точками 1 и 2 соответствует области химических составов ССМ.

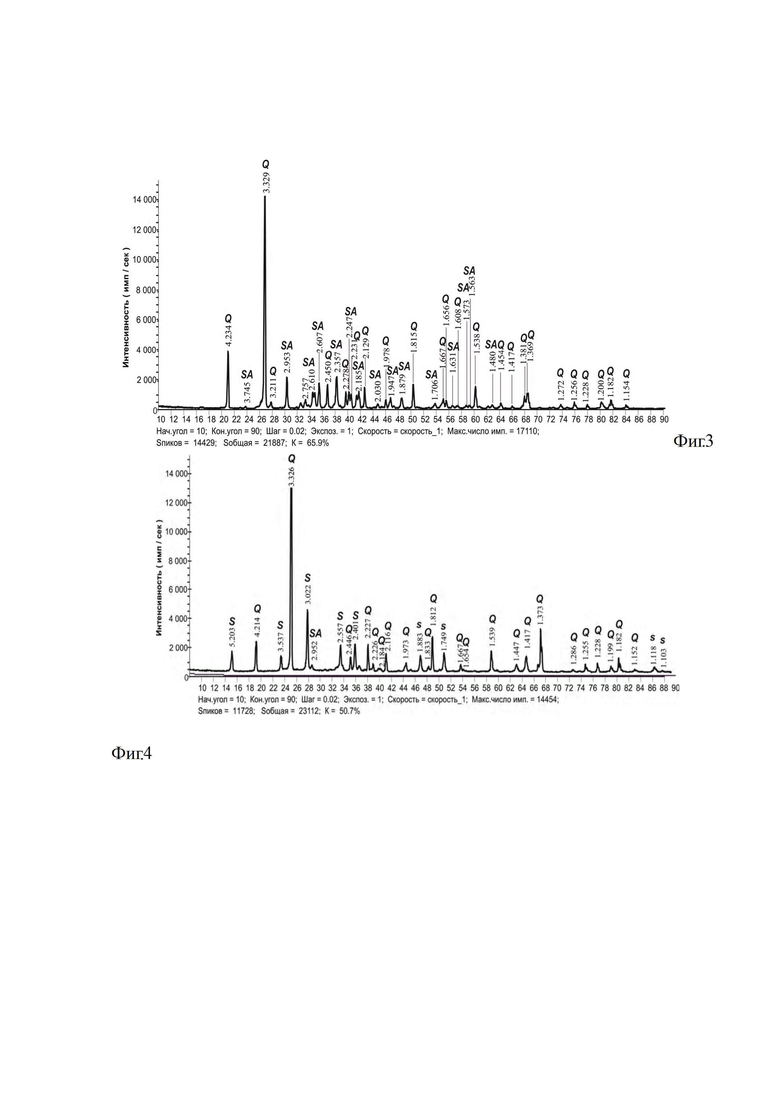

Фиг. 2 с фазовой диаграммой кварцевого песка ВС – 030-В, Q – низкотемпературный β- кварц.

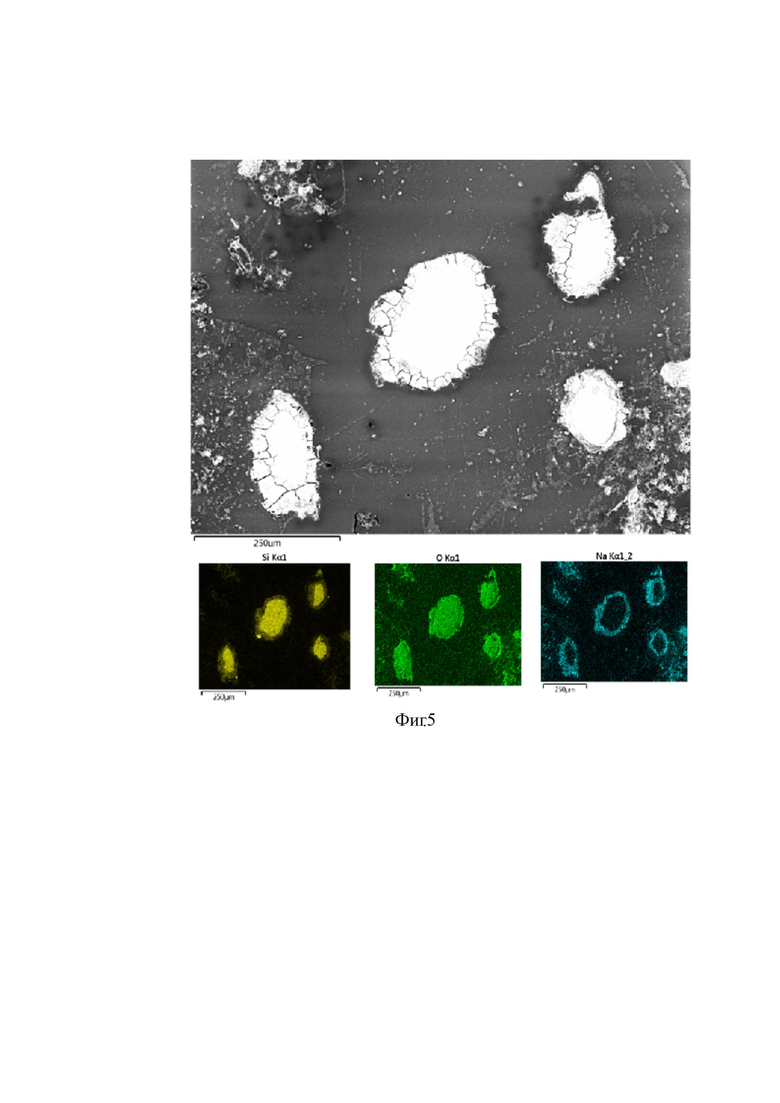

Фиг.3 с фазовой диаграммой смеси химического состава, масс.%: Na2O – 26,1; SiO2 – 73,9 из кварцевого песка и кальцинированной соды, термообработанной при 400 ºС. Основной фазой является кристаллическая в виде низкотемпературного β- кварца (Q) и кальцинированной соды (SA).

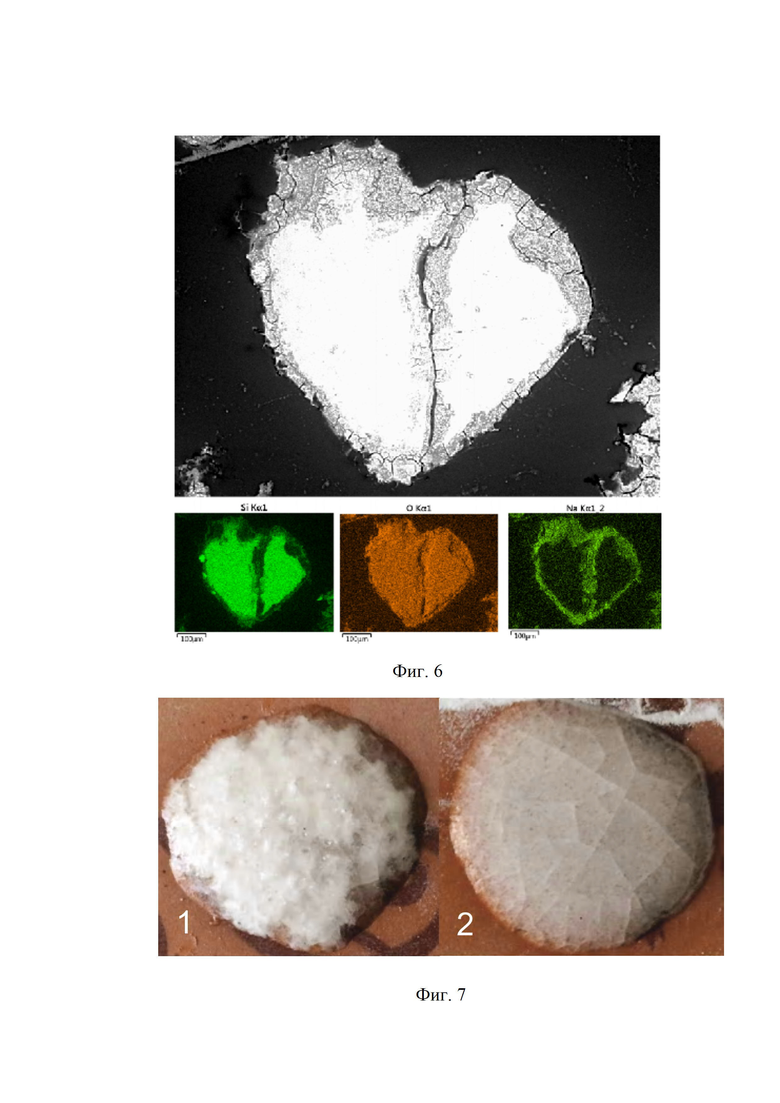

Фиг. 4 с фазовой диаграммой продукта термообработки при 325 ºС кварцевого песка и гидроксида натрия, имеющий химический состав, масс.%: Na2O – 26,1; SiO2 – 73,9. Основными фазами является аморфная и кристаллическая в виде низкотемпературного β- кварца (Q) и метасиликата натрия (S). Отмечается присутствие соединения, характерного для Na2CO3 (SA).

Фиг. 5 со сканирующими электронно-микроскопическими изображениями шлифов частиц ССМ химического состава, масс.%: Na2O – 26,1; SiO2 – 73,9.

Фиг. 6 со сканирующим электронно-микроскопическим изображением шлифа частицы ССМ.

Фиг. 7 с фотоизображением таблетированных образцов шихт силикат-глыбы с n = 4 при термообработке – 900ºС. 1 – образец шихты на кварцевом песке и кальцинированной соде; 2 – образец шихты на гидроксиде натрия и кварцевом песке.

По данным рентгенофазового анализа было установлено, что получение ССМ, имеющего фазовый состав в виде низкотемпературного кварца и дисиликата натрия (Фиг.4), возможно из реакционной смеси при соотношении гидроксида натрия в конденсированном состоянии и кварцевого песка как 1:100 в. ч.

Полученное соотношение является нижней границей для (2), что может быть выражено (вв. ч.):

((NaOHобщ.- NaOHэвт.); (Кварцобш.- Кварцэвт.))≥ (1;100)

или

((NaOHобщ.- NaOHэвт.)/ (Кварцобш.- Кварцэвт.)) ≥ 0,01. (3)

Приведенный способ подготовки шихты поясним на примерах расчёта рецептов шихт ССМ для некоторых видов щелочно-силикатных стекол, которые не ограничивают применение раскрываемого изобретения:

Пример 1.

Расчет рецепта шихт для ССМ для получения тарного стекла состава мас.%: SiO2–73; Al2O3– 2; CaO – 10; MgO – 2; Na2O – 13.

Сырьевые материалы, используемые при составлении шихты: песок кварцевый ВС-030-В; гидроксид натрия чешуированный марки ТР, (ч.д.а), ГОСТ 4328-77; сода кальцинированная техническая, марка Б; полевошпатный концентрат ПШС-0,20-21; доломит молотый марки ДМ 20-0,10; известняк кусковой для стекольной промышленности ГОСТ 23671-79.

Рецепт шихты с использованием NaOH на 100 в.ч стекла (в.ч): песок кварцевый – 67,62; ПШС – 8,70; гидроксид натрия – 17,09; доломит – 10,05; известняк – 12,38. Потери при стелкообразовании – 15,85 %.

Рецепт шихты с использованием Na2CO3 на 100 в.ч стекла (в.ч): песок кварцевый – 67,62; ПШС – 8,70; сода кальцинированная – 21,84; доломит – 10,05; известняк – 12,38. Потери при стелкообразовании – 20,38 %.

Химический состав ССМ на основе кварцевого песка и каустика, масс.%: SiO2 – 82,2; Na2O – 17,8.

Эвтектическая точка (Фиг. 1), имеющая минимальную температуру 793 ºС возникновения жидкой фазы в оксидной системе Na2O - SiO2,имеет следующий состав, масс.%:Na2O – 26,1; SiO2 – 73,9.

Исходя из приведенных значений химического состава ССМ и эвтектического состава оксидной системы Na2O - SiO2, получить ССМ указанного эвтектического состава возможно, активируя36,31 в.ч. кварцевого песка, в свободном (неактивированном) виде останется 31,32 в.ч. кварцевого песка.

Количество NaOH, необходимое для активации 31,32в.чкварцевого песка согласно (3) равно 0,31 в.ч.

В соответствии с (2), рецепты шихт для ССМ:

- шихта (А), соответствующая эвтектическому составу, в.ч.: гидроксид натрия – 16,78; кварцевый песок – 35,66

- шихта (Б) - для активации остаточной части кварцевого песка, в.ч.: гидроксид натрия – 0,31; кварцевый песок – 31,97

После обработки смесей по наиболее оптимальным способам, представленным в патентах /1,2/, на основе шихт (А) и (Б) получаем двухкомпонентные ССМ (А) и ССМ (Б), которые смешиваем с остальными сырьевыми материалами шихты щелочно-силикатного стекла тарного состава с последующим возможным агломерированием.

Сравнительный рентгено-фазовый анализ кварцевого песка ВС-030-В (Фиг. 2), термообработанных образцов шихты на основе кварцевого песка и кальцинированной соды (Фиг. 3) и шихты на основе гидроксида натрия и каустика, подготовленного по раскрываемому способу (Фиг. 4), показал, что в отличие от образцов (Фиг. 2,3), фазовый состав образца (Фиг. 4) представлен основными фазами в виде аморфной и кристаллической низкотемпературного β- кварца и метасиликата натрия. Отмечается присутствие соединения, характерного для Na2CO3.Интенсивность пиков, характерных для присутствия низкотемпературной формы кварца в образце шихты, подготовленной в соответствии с изобретением, имела меньшие значения, а форма пиков – более «размыта», чем в образце (Фиг. 3), что указывает на вероятное изменение структуры кварца, способствующее разрыву связей кремне-кислородного каркаса при меньших энергетических затратах.

Растровая электронная микроскопия частиц ССМ и их шлифов, подготовленных в соответствии с изобретением, показала, что ядром частицы является кварцевое зерно с приповерхностном слоем в виде соединений, имеющих в своем составе Si, O, Na (Фиг. 5).Оболочка на кварцевом зерне обладает сложной морфологической структурой толщиной от 10-70 µm в виде равномерно распределенных скоплений кристаллических образований. Отличительной особенностью является образование приповерхностной оболочки в дефект-каналах кварцевого зерна (Фиг. 6), что в совокупности с покрытием на поверхности кварцевого зерна способствует интенсификации твердофазных реакций шихтных материалов.

Пример 2.

Расчет рецепта шихты для получения натриевой силикат-глыбы с n = 4, следующего химического состава, масс.%: SiO2 – 79,5; Na2O – 20,5.

Сырьевые материалы, используемые при составлении шихты: песок кварцевый ВС-030-В; чешуйчатый гидроксид натрия марки ТР, (ч.д.а), ГОСТ 4328-77.

Рецепт шихты на 100 в.ч стекла, в.ч: песок кварцевый – 79,46 ; гидроксид натрия – 27,30. Потери при стеклообразовании – 6,78 %.

ССМ эвтектического состава (Фиг. 1), указанного в Примере 1, будет содержать 57,88 в.ч. кварцевого песка, в свободном (не активированном) виде останется 21,58 в.ч. кварцевого песка.

Количество NaOH, необходимое для активации 21,58 в.ч кварцевого песка согласно (3) равно 0,22 в.ч.

В соответствии с (2), рецепты шихт для ССМ:

- шихта (А), соответствующая эвтектическому составу, в.ч.: гидроксид натрия – 27,08; кварцевый песок – 57,41

- шихта (Б) - для активации остаточной части кварцевого песка, в.ч.: гидроксид натрия – 0,22; кварцевый песок – 22,06.

Получение ССМ аналогично описанному в Примере 1.

Продукты синтеза частей кварцевого песка и гидроксида натрия либо используются в виде смеси или агломератов для получения силикат-глыбы различной модульности, либо смешиваются с остальными компонентами стекольной шихты щелочно-силикатных стекол с последующей возможной агломерацией известными способами.

Сравнительные лабораторные варки таблетированных образцов шихтсиликат-глыбы из Примера 2 (Фиг. 7) показал, что образец на карбонатной шихте содержал большее количество газовой фазы в виде пузырей до 1-2 мм, а также нерастворенных зерен кварца.

Образец шихты, подготовленной по раскрывемому способу, содержал меньшее количество газообразной фазы, а площадь расплава с более выраженной стекловидной фазой была больше площади расплава образца на традиционной основе.

Источники информации.

1. Патент 2597008. РФ. Заявл. 24.08.2015. Опубл. 10.09.2016.

2. Патент 2638195. РФ. Заявл. 03.07.2016. Опубл. 12.12.2017.

3. Патент 2007131721. РФ. Заявл. 21.08.2007. Опубл. 27.02.2009.

4. Патент 2152363. РФ. Заявл. 18.06.1999. Опубл. 10.07.2000.

5. Патент GB1411257(A). US.Заявл. 21.07.1972. Опубл. 22.10.1975.

6. Патент US3817776 (A). FR. Заявл. 31.03.1970. Опубл. 18.06.1974.

6. Патент US2008087044 (A1). US.Заявл. 27.02.2003. Опубл. 17.04.2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291114C2 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И КЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2152363C1 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И КЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197440C2 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291115C1 |

Изобретение может быть использовано в стекольной промышленности для подготовки шихт щелочно-силикатных стекол, в том числе стекловидных щелочных силикатов. Предлагается способ подготовки стекольной шихты для получения щелочно-силикатных стекол, в том числе стекловидных щелочных силикатов, включающий активацию кремнийсодержащего компонента стекольной шихты с использованием гидроксида натрия в качестве натрийсодержащего компонента с получением ССМ, имеющего химический состав, соответствующий эвтектическому в оксидной системе Na2O - SiO2. 7 ил.

Способ подготовки шихты для щелочно-силикатного стекла, включающий получение водорастворимой силикатной оболочки на кварцевых зернах вследствие термообработки исходной смеси источника кварцевого сырья и гидроксида натрия с получением синтетического сырьевого материала, имеющего химический состав в виде Na2O и SiO2, а фазовый состав в виде основных аморфной и кристаллической фаз β-кварца и силиката натрия, отличающийся тем, что проводят активацию кремнийсодержащего компонента стекольной шихты с использованием гидроксида натрия в качестве натрийсодержащего компонента за счет того , что общие количества кварцсодержащего материала и гидроксида натрия разделяются так, что весовые части в одной смеси соответствуют эвтектической смеси в оксидной системе Na2O - SiO2, а оставшаяся часть кварцсодержащего материала для образования другой смеси соответствует минимальному количеству гидроксида натрия, необходимому для получения синтетического сырьевого материала, причем

в весовых частях отношение минимального значения количества гидроксида натрия в конденсированном состоянии, необходимого для получения синтетического сырьевого материала, к кварцсодержащему материалу определяется как:

((NaOHобщ - NaOHэвт)/ (Кварцобш - Кварцэвт)) ≥ 0,01,

где NaOHобщ и Кварцобш – весовые части общего количества гидроксида натрия и кварцсодержащего сырья для получения щелочно-силикатного стекла заданного состава; NaOHэвт и Кварцэвт – весовые части от общего количества гидроксида натрия и кварцсодержащего сырья, соответствующие эвтектическому составу в оксидной системе Na2O - SiO2.

| US 2008087044 A1, 17.04.2008 | |||

| RU 2058944 C1, 27.04.1996 | |||

| US 20160002091 A1, 07.01.2016 | |||

| Способ получения стекольной шихты | 1981 |

|

SU983082A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

Авторы

Даты

2020-02-14—Публикация

2019-04-23—Подача