Изобретение относится к стекольной и керамической промышленности, а именно к сырьевым материалам, используемым при производстве стекла и керамики.

Варка стекла представляет собой сложный процесс превращения механической смеси сырьевых материалов, претерпевающей сложные физико-химические взаимодействия компонентов, в расплав стекломассы.

Одной из составных частей шихты для варки стекла, кроме песка, являются оксиды натрия и калия, которые традиционно вводятся в стекломассу через кальцинированную соду и поташ. Технология стекловарения с использованием указанных материалов имеет известные определенные недостатки. Кроме того, они являются довольно дефицитными и сравнительно дорогими.

Другой составной частью шихты является борный ангидрид, который вводится в шихту через борную кислоту и буру. Борный ангидрид придает стеклу ряд ценных свойств, например повышает его термостойкость, механические и оптические свойства, улучшает осветление и скорость провара стекломассы. Однако борный ангидрид и бура являются очень летучими соединениями, что затрудняет процесс стекловарения.

Известен сырьевой концентрат и способ его приготовления, который представляет собой скопление или агломерат частиц кремнезема и крупиц других составляющих шихты, приваренных друг к другу силикатом одного или нескольких щелочных металлов (патент Великобритании 1459930, кл. С 03 В 1/00, 1976).

Способ осуществляют в кипящем слое, он требует сложного аппаратурного оформления. Контакт реагентов осуществляют при температуре не ниже 320 градусов Цельсия при соотношении SiO2/R2O=5:1 или 5:3.

Наиболее близким к предложенному сырьевому концентрату и способу его получения является концентрат для производства стекла и керамики, содержащий гранулы, включающие частицы кремнезема, покрытые силикатами натрия и калия, плотность которого составляет 0,8-0,95 г/см, а размер гранул - до 0,2 мм (патент RU 2152363, кл. С 03 В 1/00, 2000).

Сырьевой концентрат получают смешиванием кремнезема с гидроксидами натрия и калия при их соотношении (3-4):1, сушкой смеси при температуре 100-200oС с выдержкой в течение 1 часа и термообработкой при 350-550oС.

Недостатком указанного концентрата является небольшое количество компонентов, входящее в него, невозможность варки боросиликатного стекла без применения улетучивающегося борного ангидрида.

Техническим результатом изобретения является ускорение процессов варки и осветления стекломассы, увеличение ее удельного объема за счет введения борного ангидрида в состав концентрата, увеличение химической активности концентрата. Поставленная цель достигается тем, что в сырьевом концентрате для производства стекла и керамики, содержащем гранулы, включающие частицы кремнезема, покрытые силикатами натрия и калия, плотность которого составляет 0,8-0,95 г/см и размер гранул до 0,2 мм, гранулы дополнительно содержат боросодержащие частицы при следующем соотношении компонентов, мас.%: частицы кремнезема 90-98, боросодержащие частицы 2-10.

Цель достигается также тем, что в способе получения сырьевого концентрата для производства стекла и керамики путем смешивания частиц кремнезема с гидроксидами натрия и калия при их соотношении (3-4):1, сушки и термообработки до получения порошка, полученный порошок смешивают с раствором боросодержащих компонентов при следующем соотношении компонентов, мас.%: частицы кремнезема 90-98, боросодержащие частицы 2-10. Смесь сушат при 100-150oС и обжигают при 250-400oС, а термообработку частиц кремнезема с гидроксидами натрия и калия осуществляют при 573-620oС.

Для получения сырьевого концентрата по данному изобретению использовали чистые стекольные сырьевые материалы: кварцевый песок Раменского месторождения, борную кислоту марки "Б", применяемые на ОАО "Курский завод медицинского стекла" и натрийсодержащий компонент - гидроксид натрия технический, калийсодержащий компонент - гидроксид калия марки "Ч".

Ниже приведен конкретный пример выполнения предложенного способа и получения сырьевого концентрата.

Полученный концентрат использовали для варки медицинского стекла следующего состава, мас.%: SiО2 70-74, В2О3 4-7, Na2O 5-7, К2О 1-2.

Предварительный состав шихты для получения борно-натриево-калиевого кремнеземистого концентрата следующий, мас.%.

Кварцевый песок - 83,6

Борная кислота - 12,2

Натрийсодержащий компонент - 22,1

Калийсодержащий компонент - 2,5

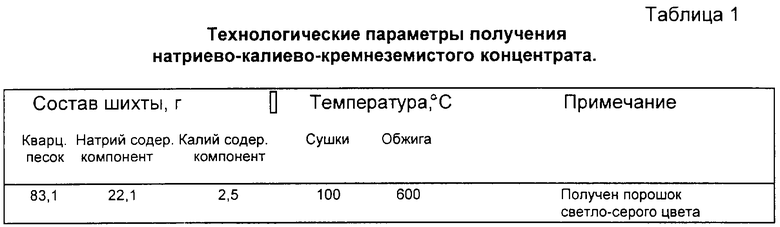

В соответствии с предложенным составом шихты получен натриево-калиево-кремнеземистый концентрат. Способ и параметры получения приведены в таблице 1. Температура обжига 600oС обусловлена полиморфным переходом низкотемпературного кварца в высокотемпературный кварц при 573oС. При нагревании материала до 600oС, изотермической выдержке при этой температуре и последующем охлаждении происходит растрескивание кварцевого зерна, что дополнительно увеличивает его активность.

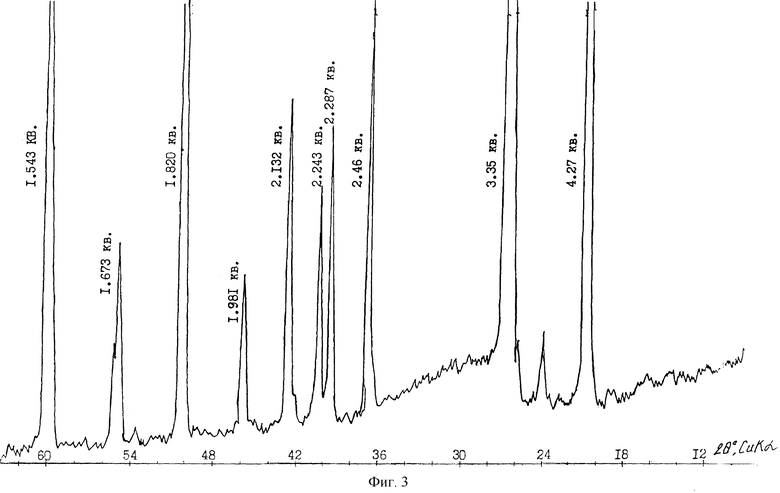

Дериватографические исследования проведены на дериватографе ОД-фирмы "МОМ"(Венгрия). Навеску материала в количестве 0,4-0,8 г тщательно измельчали и засыпали, при незначительном уплотнении, в платиновый или корундовый тигель. В качестве инертного вещества использовали а-А12О3, предварительно прокаленную при 1250oС в течение 3 часов. Температуру в печном пространстве измеряли Pt/Pt-Rh термопарами. Подъем температуры проводили со скоростью 10oС/мин.

Проведенные дериватографические исследования показали, что при нагревании натриево-калиево-кремнеземистого концентрата от 20 до 600oС происходит уменьшение массы на 8%. Эндоэффект с максимумом при температуре 190oС характеризует удаление влаги из концентрата. Слабые эндотермические эффекты в интервале температуры 250-374oС соответствуют плавлению щелочных компонентов, присутствующих в концентрате. Кривые дифференциально-термического и термогравиметрического анализа, натриево-калиево-кремнеземистого концентрата, представлены на фиг.1.

Гранулометрический состав концентрата приведен в табл. 2. Для сравнения приведен Гранулометрический состав исходного кварцевого песка, который применяется в производстве стекла Курским заводом медицинского стекла. С целью доказательства растрескивания зерен кварца при нагревании - охлаждении произведено определение гранулометрического состава кварцевого песка, выделенного из натриево-калиевого концентрата.

Как видно из таблицы 2, в кварцевом песке, выделенном из концентрата, снижено содержание фракции от 0,315 мм до 0,63 мм и увеличено количество более мелких фракций, что подтверждает разрушение зерен кварца при нагревании-охлаждении.

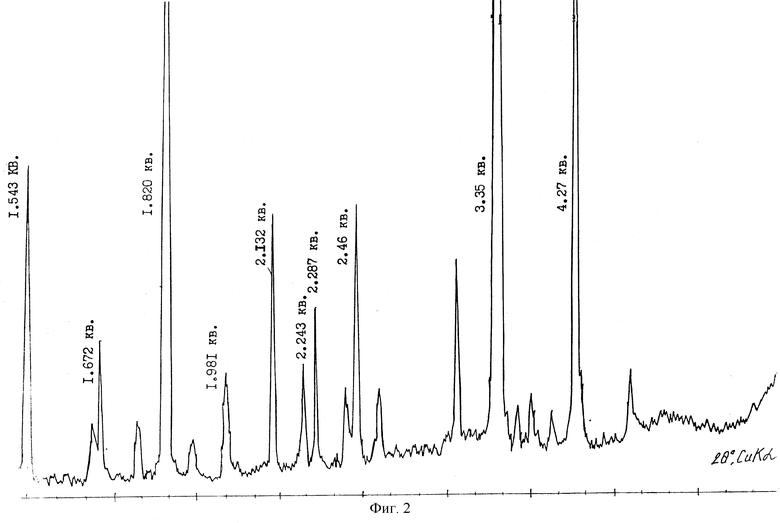

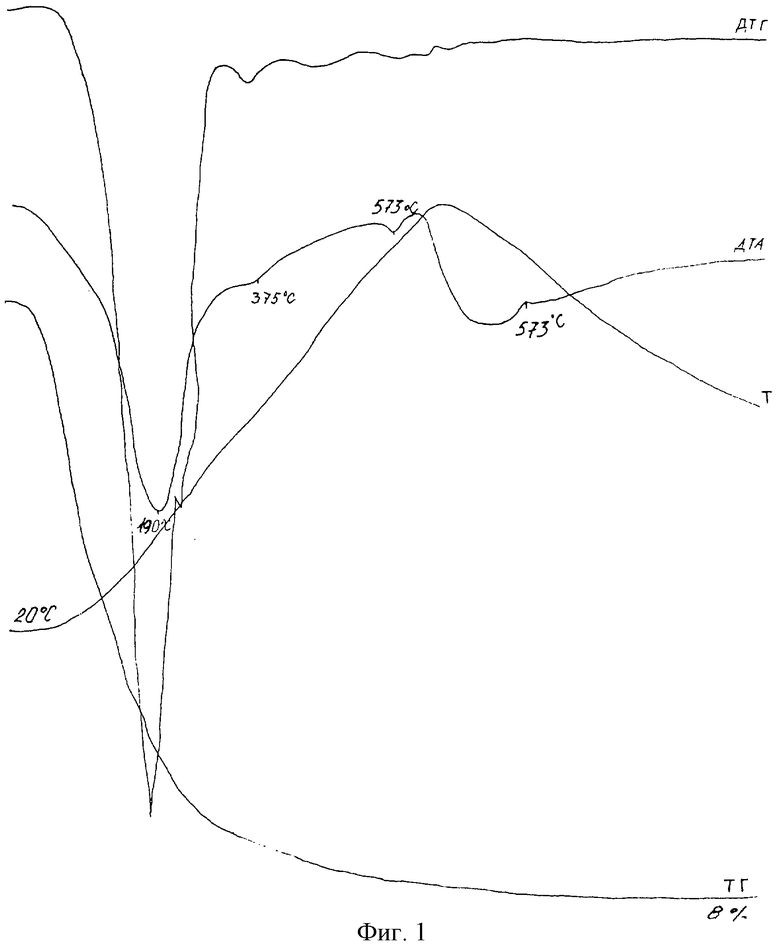

Рентгено-фазовый анализ был проведен на дифрактометре ДРОН 2,0 (НПО "Буревестник", Ленинград), методом порошков. Условия съемки: антикатод - медный, излучение - Ка, фильтр - Ni, первая щель, ограничивающая рентгеновский пучок - 10х1 мм, вторая - 6х1 мм, щель у счетчика 0,25х10 мм, вращение счетчика - 4 град. /мин, протяжка диаграмной ленты - 1440 мм/час.

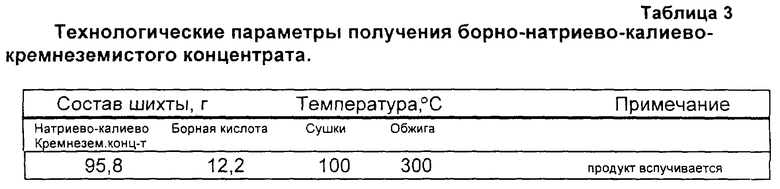

На второй стадии получен боро-натриево-калиево-кремнеземистый концентрат. Способ получения и состав концентрата приведен в таблице 3.

По данным рентгено-фазового анализа минералогический состав натриево-калиево-кремнеземистого и боро-натриево-калиево-кремнеземистого концентрата представлен низкотемпературной модификацией кварца. В боро-натриево-калиево-кремнеземистом концентрате присутствует стекловидная фаза. Рентгеновские порошковые дифрактограммы обоих концентратов представлены на фиг.2 и 3.

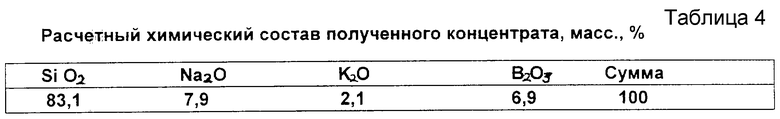

Расчетный химический состав концентрата приведен в таблице 4.

Плотность сырьевого концентрата 0,85 г/см, размер гранул - до 0,2 мм. В результате получения боро-натриево-калиево-кремнеземистого концентрата снижается летучесть борного ангидрида из стекломассы, концентрат является однородным, нетоксичным, негигроскопичным продуктом.

При получении концентрата происходит растрескивание зерен кварца, что приводит к увеличению его химической активности. При обжиге шихты концентрата происходит уменьшение содержания фракции кварцевого песка менее 0,14 мм, что обуславливает агрегацию мелких частиц в более крупные и положительно сказывается на технологии варки стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВОЙ КОНЦЕНТРАТ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И КЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2152363C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291115C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291114C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

Изобретение относится к стекольной и керамической промышленности. Сырьевой концентрат содержит гранулы, включающие частицы кремнезема, покрытые силикатами натрия и калия, и боросодержащие частицы при следующем соотношении компонентов, мас. %: частицы кремнезема 90-98, боросодержащие частицы 2-10. Плотность концентрата 0,8-0,95 г/см, размер гранул до 0,2 мм. Концентрат получают смешиванием кремнезема с гидроксидами калия и натрия при соотношении (3-4): 1, сушки и термообработки до получения порошка при 573-620oС. Полученный порошок смешивают с раствором боросодержащего компонента, сушат при 100-150oС и обжигают при 250-400oС. Техническая задача изобретения - ускорение процессов варки и осветления стекломассы, увеличение ее удельного съема. 2 с.п.ф-лы, 3 ил., 4 табл.

Частицы кремнезема - 90-98

Боросодержащие частицы - 2-10

2. Способ получения сырьевого концентрата для производства стекла и керамики путем смешивания частиц кремнезема с гидроксидами натрия и калия при их соотношении (3-4): 1, сушки и термообработки до получения порошка, отличающийся тем, что полученный порошок смешивают с раствором боросодержащих компонентов при следующем соотношении компонентов, мас. %:

Частицы кремнезема - 90-98

Боросодержащие частицы - 2-10

сушат при 100-150oС и обжигают при 250-400oС, а термообработку частиц кремнезема с гидроксидами натрия и калия осуществляют при 573-620oС.

| СЫРЬЕВОЙ КОНЦЕНТРАТ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И КЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2152363C1 |

| Способ подготовки стекольной шихты | 1975 |

|

SU592762A1 |

| RU 2058944 C1, 27.04.1996 | |||

| Способ испытаний материалов на износостойкость | 1985 |

|

SU1330513A1 |

| US 3753743 A, 21.08.1973. | |||

Авторы

Даты

2003-01-27—Публикация

2001-03-29—Подача