Изобретение относится к области защиты от кислотной коррозии черных металлов в однофазных и двухфазных средах типа нефть-минерализованная вода и может быть использовано для одновременной защиты поверхности нефтепромыслового оборудования систем сбора нефти и утилизации сточных вод от коррозии, вызванной действием CO2, H2S и CO2, а также для разрушения водонефтяных эмульсий в процессе перекачки и промысловой подготовки нефти.

В качестве ингибитора - аналога выбран циклогексанон, который входит в заявляемый состав и известен как ингибитор коррозии меди в растворах щелочей и персульфата калия (А.И. Алцыбеева, С.З. Левин. "Ингибиторы коррозии металлов", Издательство "Химия", 1968, с. 87). Это бесцветная жидкость с плотностью 947,8 кг/м3, температурой кипения 155oC, растворимая в этаноле, эфире, в воде 0,024 г/мл при 31oC. Циклогексанон, проявляя высокое защитное действие в отношении меди в вышеуказанных средах, малоэффективен в отношении коррозии черных металлов в однофазных минерализованных и двухфазных типа углеводород-электролит средах, насыщенных углекислым газом. При низких концентрациях (ниже 0,1 г/л) этого ингибитора велика вероятность локальной коррозии стали 3.

Аналогом заявляемого ингибитора по достигаемому результату является ингибитор - деэмульгатор ОР-2К, представляющий собой композицию из бензилхинолиния и кубового остатка моноэтаноламиновой очистки газа (Ингибиторы коррозии. Каталог. М. , 1987). Однако в отличие от заявляемого реагент ОР-2К менее эффективен как деэмульгатор и ингибитор коррозии в средах, содержащих одновременно сероводород и диоксид углерода (степень защитного действия Z = 23-35% при C = 0,5-1,5 г/л)

Наиболее близким к заявляемому по технической сущности ингибитор кислотной коррозии в нефтепромысловых средах, содержащий кислородсодержащие отходы производства капролактама, в качестве которых использован куб ректификации продуктов окисления циклогексана (масло ПОД) или его смесь со спиртовой фракцией производства капролактама, и синергетическую добавку - кубовые остатки дистилляции капролактама или моноэтаноламиновой очистки газа. (Федотова Т.Д. , Медведева А.Д. и др. Ингибитор кислотной коррозии в нефтепромысловых средах. Патент РФ N 2023052, 1994. Прототип обладает высокой степенью защиты стали 3 от коррозии в минерализованной воде, насыщенной сероводородом (Z= 98,2-100% (20oC), при концентрации 100 -200 мг/л, менее эффективен в углекислотной среде. В отличие от заявляемого и прототипа циклогексанон надежной защиты стали не обеспечивает (Z=55,1- 56,3%). Прототип также не обладает деэмульгирующими свойствами.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании композиции ингибиторов, обладающей одновременно достаточно высоким и устойчивым защитным действием в однофазных и двухфазных средах, содержащих диоксид углерода, диоксид углерода и сероводород, а также деэмульгирующими свойствами. Данная задача решена в композиции, содержащей синтетическое масло, образующееся в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха и дегидрирования циклогексанола, с синергической добавкой - дипроксамином при следующем соотношении компонентов, мас. %: синтетическое масло 40 - 99; дипроксамин 1-60. Ингибитор готовится простым смешиванием компонентов при температуре 20-60oC и атмосферном давлении. Перемешивание может осуществляться механически или пропусканием инертного газа.

Лишь один из компонентов, входящий в состав заявляемого ингибитора-деэмульгатора, входит в состав прототипа - это, так называемое масло ПОД. В то же время при производстве капролактама, циклогексанона, и адипиновой кислоты на разных стадиях производства образуются синтетические масла, имеющие несколько названий в зависимости от производства: масла КОРК, масло X, масло ПОД очищенное - побочные продукты производства циклогексанона и капролактама; масло ОПАК - побочный продукт производства адипиновой кислоты. [Производство капролактама / Под ред. В. И. Овчинникова. Химия, 1977, 263 с.; Фурман М.С. и др. Производство циклогексанона и адипиновой кислоты. М.: Химия, 1967, с. 92-120] . Все масла, полученные по окислительной схеме из бензола, имеют практически близкий качественный состав, отличаются количественным содержанием основных компонентов. Масла имеют достаточно стабильный состав на каждом предприятии при нормальном технологическом режиме.

Содержание основных компонентов масла, полученного на разных предприятиях, представлено в таблице 1. В таблице приведены усредненные результаты анализа 5 партий масел, отобранных соответственно на каждом предприятии в разное время. Методика анализа приведена в работах [Азарян З.Ф., Веремеева П.Г. Обломская Г.И. Исследование состава карбоновых кислот и циклогексиловых эфиров карбоновых кислот в оксидатах циклогексана производства капролактама. // Азотная промышленность. 1974, N 2, с. 18-22.; Березин И.В., Данилов Е.Т., Эмануэль Н.М. Окисление циклогексана. М.: МГУ, 1962. 456 с.; Иогансен А.В., Зеленская Л.Г., Семина Г.Н. Состав продуктов окисления циклогексана. // Хим. пром. 1965, N 9, с. 660-661.; Иогансен А.В., Куркчи Г.А., Баева В.П. и др. Альдольная конденсация циклогексанона. // Журнал общей химии. 1971, т. 7, N 12, с. 2509-2511. ; Моисеева Л.С., Березницкий З.С., Федоров Ю.В. Исследование состава кубового остатка ректификации циклогексанона - сырца производства капролактама методом газожидкостной хроматографии. Днепродзержинск, 1987, 20 с. / Рукопись представлена Днепродзержинским индустриальным институтом. Деп. в УкpHИИНТИ 8 октября 1987. N 2331.; Моисеева Л.С., Березницкий З.С., Федоров Ю.В. Исследование состава масла-Х - отхода производства капролактама методом УФ- и ИК-спектроскопии. Днепродзержинск, 1987. 12 с. / Рукопись представлена Днепродзержинским индустриальным институтом. Деп. и УкpHИИНТИ 14 апреля 1987, N 1237.]

Масла представляют собой текучую жидкость коричневого цвета, растворимую в спиртах, нефти, углеводородном конденсате, ограниченно растворимую в воде.

Качественные показатели масел (ПОД, X, КОРК, ОПАК): плотность 1001-1099 кг/м3, кинематическая вязкость не выше 96 мм2/с, содержание влаги 1,0-3,0 % (масс. ). Масла применялись в лакокрасочной промышленности как сырье - в качестве заменителя растительного (подсолнечного) масла и канифоли при синтезе пленкообразователей (алкадных смол и лаков на их основе, битумных лаков, лакового полуфабриката, олифы).

Дипроксамин выпускается в двух товарных формах Дипроксамин 157 (ТУ 6-01-646-84) и Дипроксамин 157-65М (ТУ 38-1011128-87), отличающихся содержанием растворителя - метанола. Применяется как деэмульгатор. Применение в качестве ингибитора коррозии не известно.

Коррозионные испытания проведены согласно ГОСТ 9.502-82 "Ингибиторы коррозии металлов для водных систем. Методы коррозионных испытаний". Образцы из стали 3, площадью 11•104 м2 помещали в модельные среды: 1 - минерализованная вода-нефть (15:1), pH 4, насыщенная CO2 II - 3% NaCI + нефть (15:1), pH 2, насыщенная CO2 и H2S; III - 3% NaCI, насыщенная CO2. Состав минерализованной воды (г/л): NaCI - 80, CaCl2 - 5,0, CaSO4 - 1.0, MgCl2 - 2,0, NaHCO3 - 0.1. Скорость определяли по коррозии рассчитывали и степень защитного действия ингибиторов формулам

где Δm убыль массы, г; S - площадь образца, τ - время испытаний, ч.

где ρo, ρи - скорость коррозии в фоновом растворе и в растворе с ингибитором.

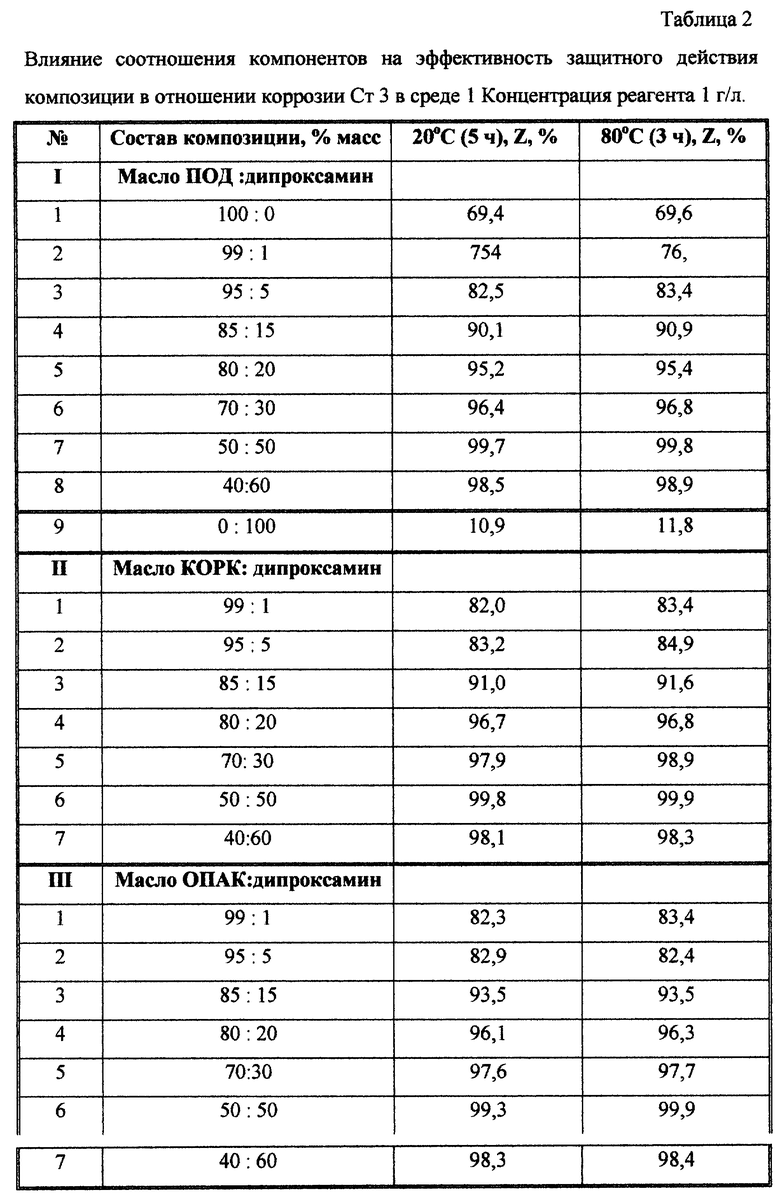

Результаты исследования влияния количественного соотношения компонентов в композиции на ее защитное действие в отношении общей коррозии представлены в таблице 2. На основе анализа полученных данных установлено, что устойчивый защитный эффект и требуемые технологические свойства (низкая температура замерзания до -50oC) достигается при содержании синергической добавки - дипроксамина от 1 до 60% масс. (таблица 2). Наиболее эффективной в двухфазной среде, насыщенной диоксидом углерода, являются композиции, содержащие от 5 до 60% дипроксамина (Z=82,5- 99,9%). В дальнейших исследованиях использовались композиции, содержащие 50% дипроксамина. Композиции на основе масел обладают синергическим действием, т.е. введение дипроксамина - к увеличению их защитного действия по сравнению с исходными компонентами.

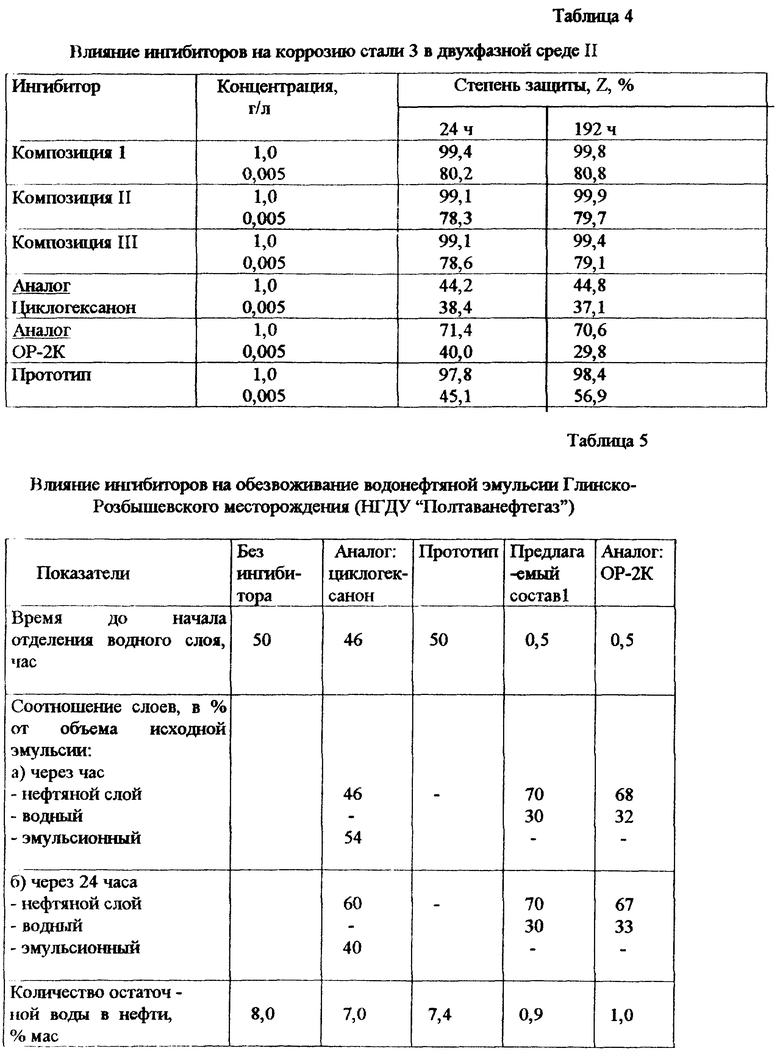

С ростом концентрации и температуры защитное действие заявляемой композиции возрастает. Рабочая концентрация ингибитора находится в пределах 0,05 - 1,0 г/л и определяется свойствами конкретной защищаемой системы (табл. 3, 4). При концентрации ингибиторной композиции в углекислотной среде 1,0 г/л достигается практически 100% защита от коррозии. Результаты исследования эффективности заявляемых композиций в однофазных и двухфазных средах, насыщенных диоксидом углерода и сероводородом, в сравнении с аналогом и прототипом представлены в таблице 4. Все партии заявляемой ингибиторной композиции, изготовленные на основе масел, полученных на разных предприятиях, несмотря на различие в составе, обладают стабильным и высоким защитным действием в отношении коррозии стали.

Исследовали влияние ингибиторов и ингибитора-деэмульгатора на скорость расслоения эмульсии типа нефть - минерализованная вода. Для этих целей использовали нефть и минерализованную воду различных месторождений. Это низкопарафинистые, малосернистые, с невысокой вязкостью нефти Глинско-Розбышевского месторождения (НГДУ "Полтаванефтегаз"); а также высокопарафинистые, сернистые и вязкие нефти Гремихинского месторождения (Ижевское НГДУ, Удмуртия). В первом случае эмульсию создавали механическим перемешиванием в течение 5-10 минут при комнатной температуре. Со временем наблюдалось расслоение эмульсии на три слоя: верхний - нефть, нижний - вода, средний - эмульсия воды и нефти. Из полученных данных следует, что аналог - циклогексанон практически не оказывает влияния на стойкость эмульсии, лишь несколько ускоряя ее расслоение. Для сравнения в табл. 5. представлены результаты испытаний на стойкость нефтяной эмульсии в присутствии ингибитора-деэмульгатора ОР-2К, ранее применяемого на данном месторождении. Заявляемый ингибитор коррозии превосходит по действию на скорость расслоения водонефтяной эмульсии деэмульгатор ОР-2К. Прототип деэмульгирующими свойствами не обладает.

Проведено определение остаточной воды в нефти, как показатель деэмульгирующих свойств реагента, по стандартной методике с помощью насадки Дина - Старка. Заявляемый ингибитор в отличие от аналогов и прототипа, способствуют более полному отделению нефти, количество остаточной воды в нефти при его применении не превышает 1%. Таким образом, заявляемый состав ускоряет процесс разделения водонефтяной эмульсии и способствуют более полному отделению нефти от воды, т.е. обладают деэмульгирующими свойствами в отношении низкопарафинистых нефтей с невысокой вязкостью.

Оценивалось влияние ингибиторов на обезвоживание эмульсий, образуемых высокопарафинистой, сернистой и вязкой нефтью Гремихинского месторождения (Удмуртия); проведено сравнение их действия с деэмульгатором дипроксамином 157 и ингибитором-деэмульгатором ОР-2К. Учитывая тип нефти, применялся более жесткий режим перемешивания (встряхивание в течение 2-3 ч) и нагрев эмульсии до 80oC. Результаты представлены в таблице 6. С ростом концентрации реагентов наблюдалось уменьшение остаточной обводненности. Заявляемый ингибитор коррозии-деэмульгатор превосходит по эффективности реагент ОР-2К, и не уступает по эффективности эффективному деэмульгатору - дипроксамину. Таким образом композиция не только сохраняет высокие деэмульгирующие свойства, но одновременно приобретает свойства эффективного ингибитора коррозии. Заявляемый состав является эффективным деэмульгатором-ингибитором коррозии для промысловой подготовки как низковязкой, так и вязкой смолистой нефти, и может способствовать работе термохимических установок по подготовке нефти. Он может быть применен для глубокого обезвоживания нефти как теплохимическим, так и с применением электрического поля; в процессах предварительного сбора основной массы эмульгированной воды при обработке нефти не ниже 15-17oC; для улучшения транспортных свойств в системах промыслового сбора высокообводненных маловязких и вязких нефтяных эмульсий. Его применение позволяет частично заменить дорогостоящие деэмульгаторы.

Таким образом, технико-экономическим преимуществом заявляемого ингибитора по сравнению с прототипом и аналогом является более высокое и стабильное защитное действие в однофазных и двухфазных средах, насыщенных углекислым газом и сероводородом, одновременное наличие деэмульгирующих свойств,

Изобретение относиться к области защиты от кислотной коррозии черных металлов в однофазных и двухфазных средах типа нефть-минерализованная вода и может быть использовано для защиты нефтепромыслового оборудования. Предлагаемый ингибитор представляет собой композицию синтетического масла, образующегося в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха и дегидрирования циклогексанола 40-99 мас. % и дипроксамина 1-60 мас.%. Ингибитор обладает высоким и стабильным защитным действием в однофазных и двухфазных средах, насыщенных углекислым газом и сероводородом, одновременно обладает деэмульгирующими свойствами. 6 табл.

Ингибитор кислотной коррозии - деэмульгатор в нефтепромысловых средах, содержащий синтетическое масло, образующееся в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха и дегидрирования циклогексанола и синергическую добавку, отличающийся тем, что в качестве синергической добавки он содержит дипроксамин при следующем соотношении компонентов, мас.%:

Дипроксамин - 1 - 60

Синтетическое масло - 40 - 99

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1992 |

|

RU2023052C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2100481C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КРУТЯЩЕГО МОМЕНТА ТРАНСПОРТНОЙ СИЛОВОЙ УСТАНОВКИ С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 1966 |

|

SU215655A1 |

| Устройство для проветривания подземных тоннелей с односторонним движением | 1986 |

|

SU1446335A1 |

| Первичный электрохимический преобразователь | 1986 |

|

SU1434354A1 |

Даты

2000-07-10—Публикация

1997-12-22—Подача