Изобретение относится к области защиты от коррозии металлов в технологических средах, содержащих углекислый газ и сероводород, и может быть применено для борьбы с коррозией оборудования нефтяных и газовых промыслов, транспортных нефте- и газопроводов, систем по переработке углеводородного сырья.

Известны ингибиторы на основе карбамида (А.И.Алцыбеева, С.3.Левин. Ингибиторы коррозии металлов. Издательство "Химия", 1968). Однако они, как правило, применимы в водных средах и неэффективны в эмульсиях, состоящих из высокоминерализованной воды и углеводорода. Карбамид в минерализованной воде не проявляет высокого защитного действия. По полученным данным в 3% растворе NaCI степень защитного действия карбамида (Z) не превышает 20% даже при высоких концентрациях 1 - 4 г/л. При уменьшении содержания карбамида (ниже 0,5 г/л) в воде возможно стимулирование коррозии стали Ст3. К тому же карбамид не предохраняет сталь от локальней коррозии - питтинговой и язвенной, наиболее опасных видов коррозии в нефте- и газопромысловых средах.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является ингибитор кислотной коррозии, содержащий отход производства капролактама (масло ПОД) или его смесь со спиртовой фракцией и синергическую добавку кубовые остатки моноэтаноламиновой очистки газов или дистилляции капролактама (Федорова Т.А, Медведев А.Д и др. Ингибитор коррозии в нефтепромысловых средах. N 5051721. 3аявл. 05.06.92. Пат. 2023052). Масло ПОД, указанное в данном патенте, также входит в состав заявляемого ингибитора, но это лишь один из возможных видов синтетических масел, который образуется в качестве побочного продукта при гидрировании бензола. Прототип эффективен в отношении коррозии стали Ст3 в кислых нефтепромысловых средах и при концентрации выше 1,0 г/л.

Он не обладает высоким защитным действием в однофазных и двухфазных средах, близких к нейтральным. Возможно резкое снижение его эффективности при понижении концентрации в нефтепромысловых средах.

Помимо высоких защитных свойств к ингибиторам коррозии, применяемым на нефтяных и газовых промыслах, предъявляется ряд дополнительных требований. Наиболее важными из них являются - отсутствие способности вызывать вспенивание технологических жидкостей, применяемых при очистке природного газа (при применении на газовых промыслах); они не должны ухудшать качества разделения нефти и воды (при применении на нефтяных промыслах). В последнее годы наблюдается тенденция к созданию реагентов комплексного действия - ингибиторов коррозии - деэмульгаторов, ингибиторов коррозии - антивспенивателей.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании ингибиторной композиции комплексного действия, обладающей достаточно высоким и устойчивым защитным действием в отношении общей и локальной коррозии, как в однофазных, так и в двухфазных средах, содержащих диоксид углерода, и одновременно диоксид углерода и сероводород; а также деэмульгирующими свойствами, не приводящей к вспениванию технологических растворов, применяемых для очистки природного газа. Данная задача решена в композиции синтетического масла, образующегося в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха и дегидрирования циклогексанола с карбамидом в качестве синергической добавки при следующем соотношении компонентов, мас.%: карбамид - 0,1-30; синтетическое масло - 70-99,9. Ингибитор комплексного действия готовится простым смешиванием компонентов в установленных пропорциях.

Синтетическое масло - побочный продукт, имеющий несколько названий в зависимости от стадии производства, на котором оно получено - масло КОРК, масло X, масло ПОД очищенное - производство циклогексанона и капролактама; масло ОПАК - производство адипиновой кислоты. [Производство капролактама/ Под ред. В.И.Овчинникова. Химия, 1977, 263 с.; Фурман М.С. и др. Производство циклогексанона и адипиновой кислоты. М.: Химия, 1967. С. 92-120]. Это масло несколько отличается по количественному составу но содержит циклогексанон и продукт его автоконденсации, обладающие защитными свойствами в отношении коррозии металлов. Кроме указанных веществ синтетическое масло содержит дополнительно несколько компонентов, необходимых для проявления им устойчивого защитного действия в нефте- и газопромысловых средах.

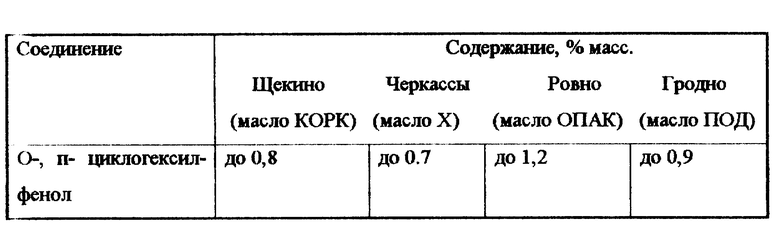

Автором установлено содержание основных компонентов масла, полученного на различных стадиях производства и на разных предприятиях (таблица 1). В таблице приведены усредненные результаты анализа 5 партий масел, отобранных соответственно на каждом из указанных предприятий с интервалом от одного до шести месяцев.

Как видно из таблицы 1, компоненты прототипа входят в состав промышленного синтетического масла, но в другом количественном соотношении. Как установлено автором, все масла, полученные по окислительной схеме из бензола, имеют близкий качественный состав, отличаются количественным содержанием основных компонентов. Масло представляет собой текучую жидкость коричневого цвета, растворимую в спиртах, нефти, углеводородном конденсате, ограниченно растворимую в воде. Качественные показатели масел близки (ПОД X, КОРК, ОПАК): плотность 1001-1099 кг/м3, кинематическая вязкость не выше 96 мм2/с, содержание влаги 1,0-3,0 мас.%. Масла имеют достаточно стабильный состав при нормальном технологическом режиме на каждом предприятии. Как ингибиторы коррозии эти синтетические масла не использовались. Ранее масла применялись в лакокрасочной промышленности в качестве заменителя растительного (подсолнечного) масла и канифоли при синтезе пленкообразователей (алкидных смол и лаков на их основе, битумных лаков, лакового полуфабриката, олифы), однако в настоящее время их применение для этих целей ограничено. В связи с чем актуален вопрос их переработки в полезный продукт, учитывая тот факт, что это крупнотоннажные побочные продукты.

Коррозионные испытания проведены согласно ГОСТ 9.502-82 "Ингибиторы коррозии металлов для водных систем. Методы коррозионных испытаний". Образцы из стали 3, площадью 11•10-4 м2, помещали в среды, моделирующие условия нефтяных и газовых скважин: I - 0,1 н. NaCl + керосин (15:1), подк. до pH 2, PCO2= 1 атм; II - минерализованная вода-нефть (15:1), pH 4, PCO2 = 1 атм; III - 3% NaCl + керосин (15:1), pH 2, PCO2 = 1 атм; IV -3% NaCI, PCO 2 = 1 атм; V - 3% NaCl + керосин (15:1), насыщенная CO2 и H2S, pH 2. Состав минерализованной воды, г/л: NaCl - 80, CaCl2 - 5,0, CaSO4 - 1,0, MgCl2 - 2,0, NaHCO3 - 0,1. Скорость определяли по коррозии, рассчитывали и степень защитного действия ингибиторов по формулам ,

,

где Δ m - убыль массы, г;

S - площадь образца;

τ - время испытаний, ч.

где ρo, ρи - скорость коррозии в фоновом растворе и в растворе с ингибитором.

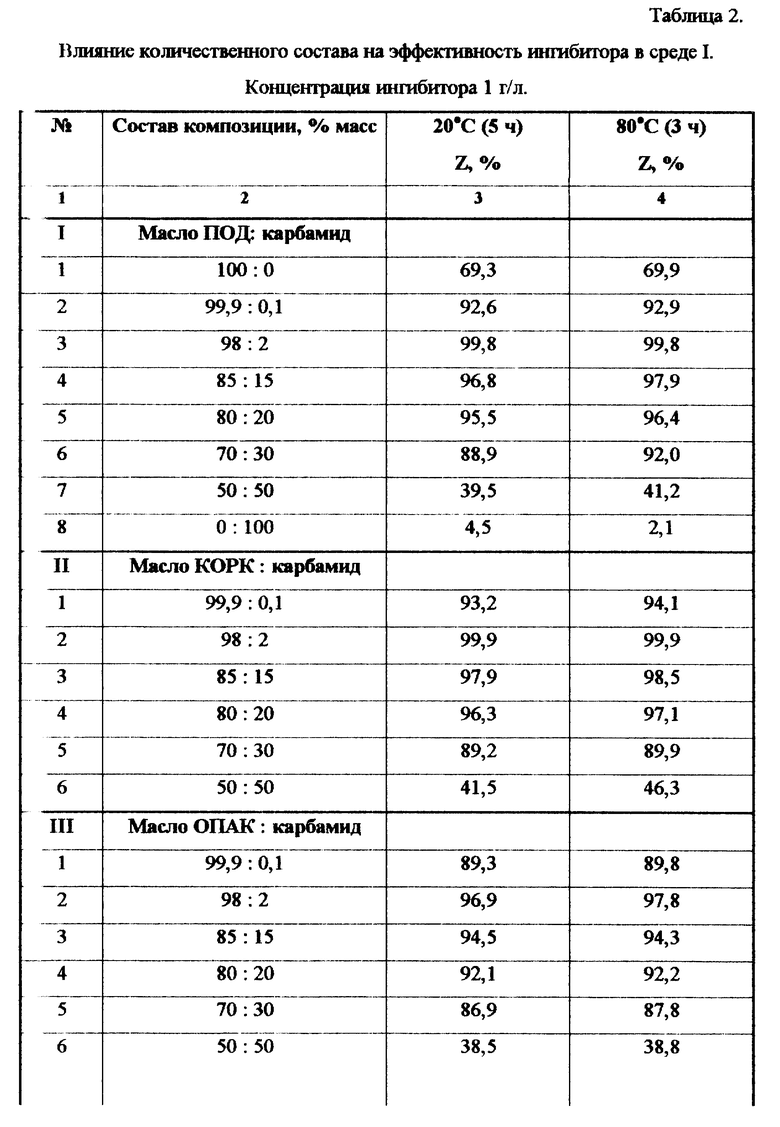

Результаты исследования влияния количественного соотношения компонентов в композиции на ее защитное действие в отношении общей коррозии представлены в таблице 2. На основе анализа полученных данных установлено, что достаточно высокий защитный эффект достигается при содержании карбамида от 0,1 да 30% (таблица 2). Наиболее оптимальное соотношение компонентов достигается при содержании карбамида в композиции, равном 2% (Z = 99,9). Эта композиция с оптимальным соотношением компонентов использовалась в дальнейших исследованиях. Повышение или понижение его содержания приводит к снижению эффективности композиции. Композиция обладает синергетическим действием, т.е. введение карбамида способствует увеличению эффективности исходного синтетического масла.

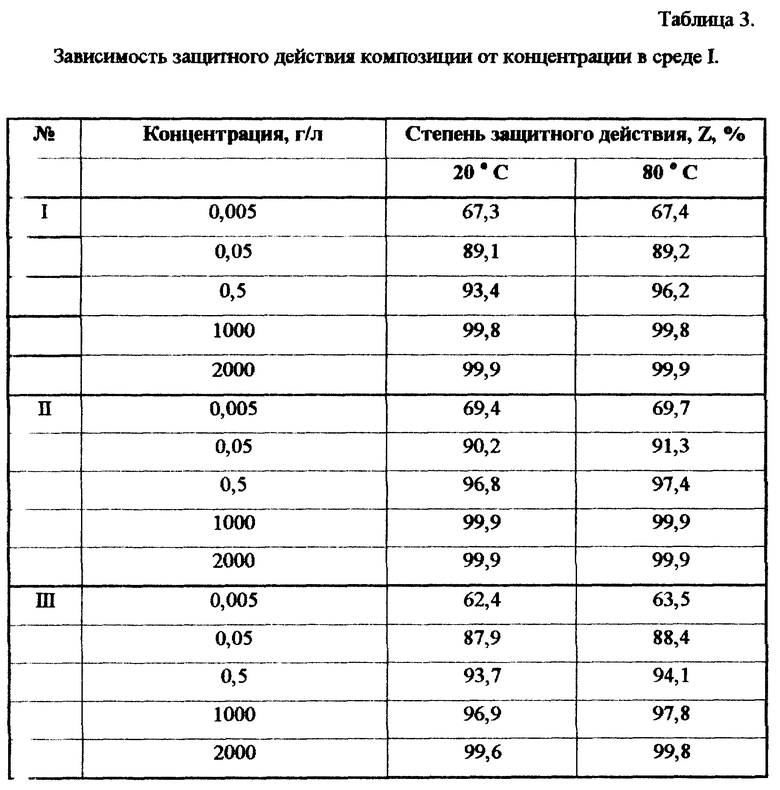

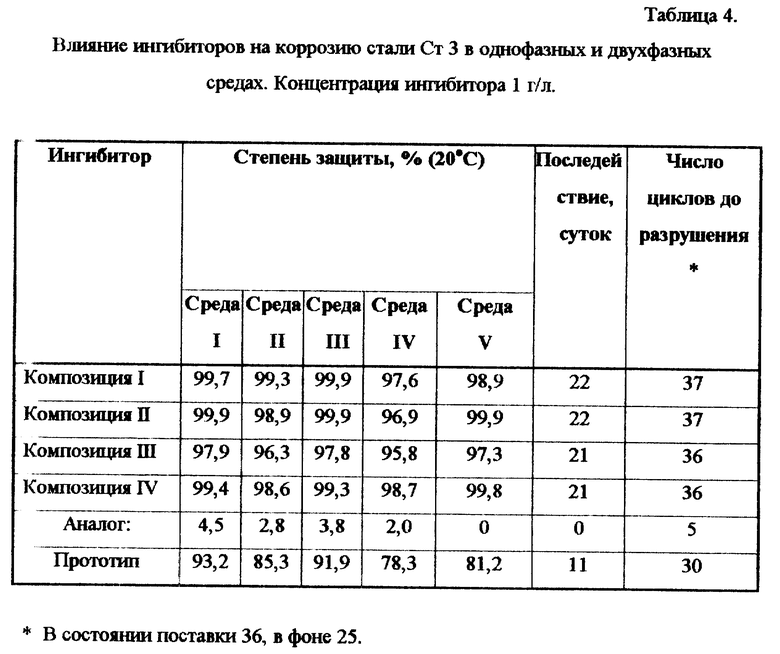

Установлено, что с ростом концентрации и температуры защитное действие ингибитора возрастает. Рабочая концентрация ингибитора находится в пределах 0,05 - 1,0 г/л и определяется свойствами конкретной защищаемой системы (таблица 3). При концентрации заявляемой композиции в углекислотных средах выше 1,0 г/л достигается практически 100% защита от коррозии. Результаты исследования эффективности композиции в однофазных и двухфазных средах, насыщенных диоксидом углерода, а также одновременно диоксидом углерода и сероводорода, в сравнении с аналогом и прототипом представлены в таблице 4. В фоновых растворах при 20oC скорость коррозии (г/м2•ч) соответственно равна: среда I - 2,930, среда II - 1,163, среда III - 2,440, среда IV - 0,156, V - 2,995.

На примере композиции 1 показано, что все партии заявляемой ингибиторной композиции, изготовленные на основе масел, полученных на разных предприятиях, несмотря на различие в составе, обладают стабильным и высоким защитным действием, практически одинаковым эффектом последействия. Эффект последействия - важная технологическая характеристика ингибиторов для нефтегазодобычи, показывающая как долго сохраняется защита после прекращения подачи ингибитора в систему. Эффект последействия определялся по времени, в течение которого защита сохраняется на начальном уровне после перенесения образцов из стали 3, обработанных 50% раствором ингибитора, в чистый фоновый раствор (среда I). Все модификации заявляемого ингибитора обладают высоким последействием и превосходят по этой характеристике прототип. В состав масел входят вещества с высокими адгезионными свойствами. Синергическая добавка, введенная в синтетическое масло, обеспечивает более высокую адсорбционную способность заявляемого ингибитора по сравнению с прототипом и приводят к его необратимой адсорбции на поверхности металла. Аналог эффектом последействия не обладает (таблица 4). Отмечено, что во всех средах при длительных испытаниях (от 30-90 дней) не отмечено на образцах следов локальной коррозии, даже при концентрации заявляемого ингибитора ниже защитой.

Как известно, эксплутационное оборудование скважин работает в условиях больших нагрузок, вибрации в агрессивных средах. Снижение механической прочности в этих условиях может привести к возникновению аварийных ситуаций. Изучение влияния ингибиторов на механическую прочность металла проводили на проволочных образцах, которые помещали в ячейку со средой I (таблица 4). В присутствии предлагаемого состава улучшается микрогетерогенность поверхности образца, отсутствуют питтинги и язвы, а число циклов до разрушения приближается к состоянию в поставке. По последнему показателю данный ингибитор превосходит как аналог, так и прототип.

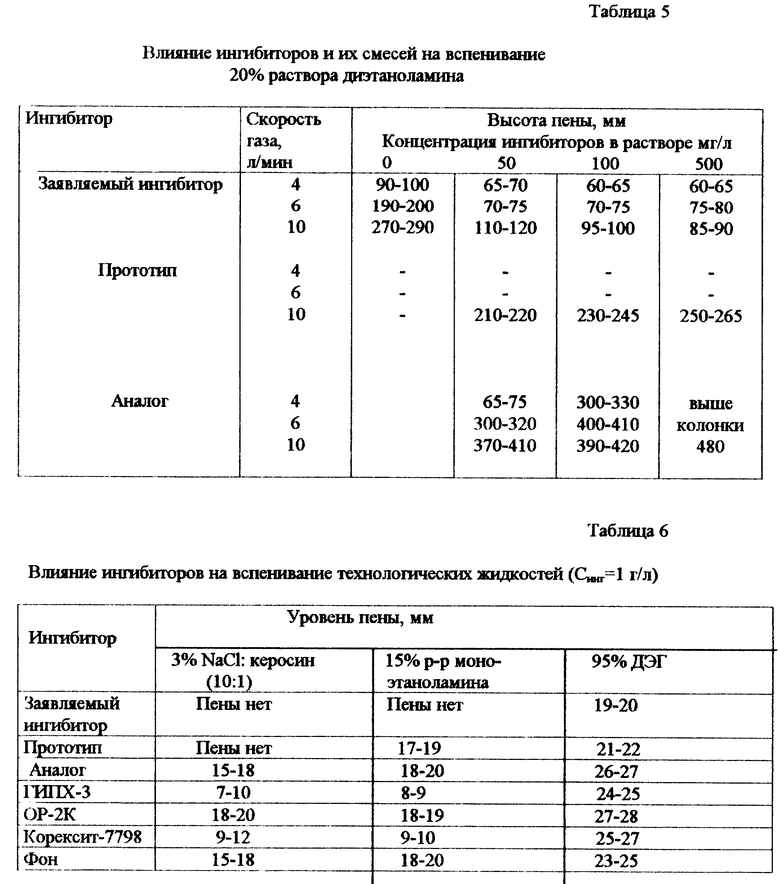

Многие органические ингибиторы, являясь поверхностно-активными веществами, при определенных условиях могут способствовать вспениванию технологических жидкостей. Это отрицательное явление обычно наблюдается на установках очистки газа от сероводорода с помощью моноэтаноламина или при осушке его диэтиленгликолем. В связи с этим оценивалось влияние ингибиторных композиций на основе масла КОРК на вспенивание 20% раствора диэтаноламина. Скорость подачи газа через раствор менялась от 4 до 10 л/мин, концентрация ингибиторов в растворе колебалась от 50 до 500 мг/л. Заявляемая ингибиторная композиция значительно снижает уровень пены, образуемой диэтаноламином (таблица 5). С ростом концентрации заявляемой ингибиторной композиции наблюдалась тенденция к снижению уровня пены при всех исследованных скоростях потока газа. Прототип пеногасящими свойствами в отношении раствора диэтаноламина практически не обладает.

Исследовали также влияние заявляемой ингибиторной композиции, прототипа, аналога, ингибиторов ГИПХ-3, ОР-2К и импортного Корексит-7798, часто применяемых на нефтяных и газовых промыслах, на вспениваемость 15% водного раствора моноэтаноламина, 95% диэтиленгликоля (ДЭГ), раствора 3% NaCI и керосина при прохождении потока газа через раствор со скоростью 3 л/мин. Заявляемый ингибитор и прототип обладают пеногасящими свойствами в отношении исследуемых растворов (таблица 6). Однако прототип по пеногасящим свойствам уступает заявляемой композиции. Ингибиторы ГИПХ-3, ОР-2К и Корексит-7798, аналог увеличивают вспенивание 95%-ного диэтиленгликоля. С ростом концентрации ингибиторов ГИПХ-3, ОР-2К, Корексит-7798 объем пены возрастает. По отношению к водному раствору моноэтаноламина и эмульсии углеводород - вода все испытанные ингибиторы являются пеногасителями, в присутствии заявляемого ингибитора в этих средах вспенивания не наблюдалось.

Присутствие органических поверхностно-активных ингибиторов коррозии в двухфазных средах может вызвать замедление процесса разделения фаз. Поэтому ингибиторы, применяющиеся при добыче нефти, ее внутрипромысловой перекачке и подготовке, не должны повышать устойчивость эмульсий нефть - вода, а также способствовать образованию вторичных эмульсий и вызывать вспенивание эмульсий нефть - вода и отдельно водной и нефтяной фаз после их разделения.

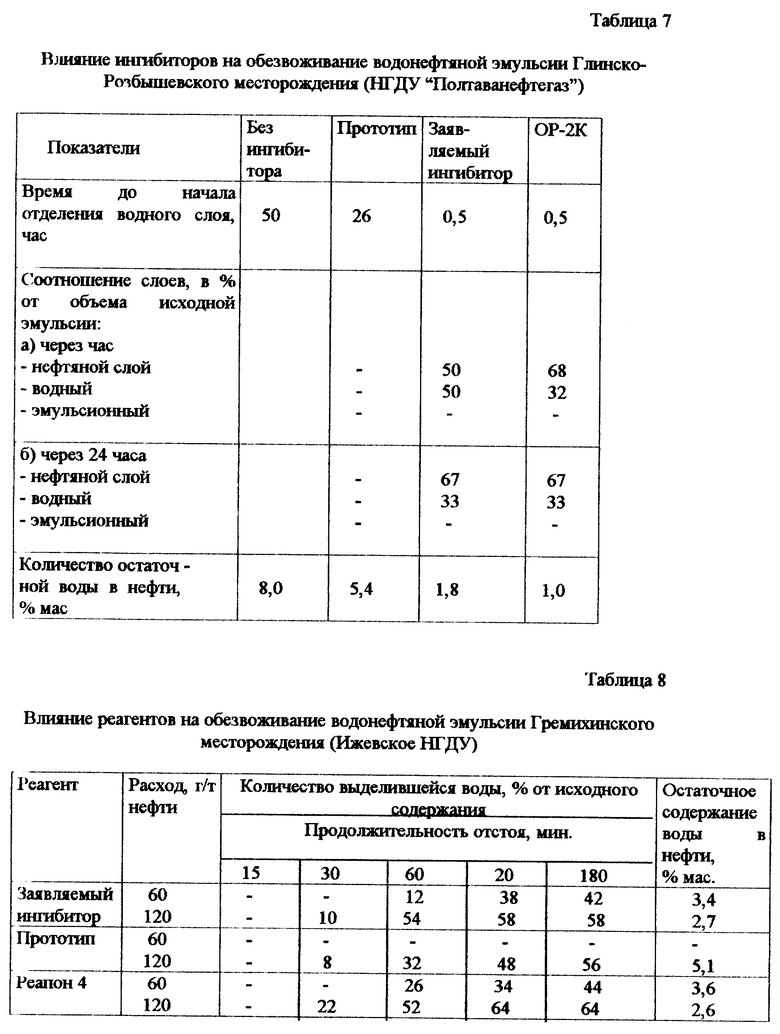

Исследовали влияние заявляемого ингибитора, прототипа и аналога на скорость расслоения эмульсии типа нефть - минерализованная вода. Для этих целей использовали нефть и минерализованную воду различных месторождений. Это низкопарафинистые, малосернистые, с невысокой вязкостью нефти Глинско-Розбышевского месторождения (НГДУ "Полтаванефтегаз"); а также высокопарафинистые, сернистые и вязкие нефти Гремихинского месторождения (Ижевское НГДУ, Удмуртия). В первом случае эмульсию создавали механическим перемешиванием в течение 5-10 минут при комнатной температуре. Со временем наблюдалось расслоение эмульсии на три слоя: верхний - нефть, нижний - вода, средний - эмульсия воды и нефти. Из полученных данных следует, что заявляемый ингибитор в большей степени чем прототип ускоряет ее разрушение. В его присутствии время до начала отделения водного слоя сокращается в 5-100 раз. Для сравнения в таблице 7 представлены результаты испытаний на стойкость нефтяной эмульсии аналога. Карбамид в исследованном диапазоне концентраций не оказывает существенного влияния на скорость расслоения эмульсии.

Проведено определение остаточной воды в нефти. Заявляемый ингибитор в отличие от прототипа способствует более полному отделению нефти от воды, количество остаточной воды в нефти при его применении не превышает 2%. Таким образом, заявляемый ингибитор ускоряет процесс разделения водонефтяной эмульсии и способствует более полному отделению нефти от воды, т.е. обладает деэмульгирующими свойствами в отношении низкопарафинистых нефтей с невысокой вязкостью.

Оценивалось влияние заявляемого ингибитора, прототипа и аналога на обезвоживание эмульсий, образуемых высокопарафинистой, сернистой и вязкой нефтью Гремихинского месторождения (Удмуртия). Учитывая тип нефти, применялся более жесткий режим перемешивания (встряхивание в течение 2-3 ч) и нагрев эмульсии до 80oC. Результаты представлены в таблице 8. С ростом концентрации реагентов наблюдалось уменьшение остаточной обводненности. Заявляемый ингибитор в отличие от прототипа проявляет более ярко выраженные деэмульгирующие свойства в отношении данного типа нефти, способствуя уменьшению содержания остаточной воды в ней. Аналог этим свойством не обладает. Очевидно пеногасящие и деэмульгирующие свойства новой ингибиторной композиции обусловлены присутствием продуктов автоконденсации циклогексанона в ней. Таким образом заявляемый ингибитор обладает комплексным действием, обеспечивает эффективную защиту черных металлов от общей и локальной коррозии, как в однофазных, так и в двухфазных кислых и близких к нейтральным средах, содержащих диоксид углерода, и одновременно диоксид углерода и сероводород; и способствует более полному отделению нефти от воды, не приводит к вспениванию технологических растворов, применяемых для очистки природного газа. Поэтому заявляемая ингибиторная композиция может быть использована для защиты оборудования нефтяных и газовых скважин, систем транспорта и переработки нефти и газа. В частности, она может быть использована для защиты систем нефтесбора, так как она улучшает качество товарной нефти, а также способствует работе термохимических установок по подготовке нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ - ДЕЭМУЛЬГАТОР В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1997 |

|

RU2152458C2 |

| ИНГИБИТОР УГЛЕКИСЛОТНОЙ КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ СИСТЕМ ДОБЫЧИ И ТРАНСПОРТА НЕФТИ И ГАЗА | 1997 |

|

RU2151817C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОЙ КОМПОЗИЦИИ | 1999 |

|

RU2227176C2 |

| ИНГИБИТОР КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ В СЛАБОКИСЛЫХ СРЕДАХ | 2001 |

|

RU2225461C2 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ, ИНГИБИРОВАНИЯ КОРРОЗИИ И АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1998 |

|

RU2129585C1 |

| ИНГИБИТОР КОРРОЗИИ | 1993 |

|

RU2061098C1 |

| ИНГИБИТОР КОМПЛЕКСНОГО ДЕЙСТВИЯ ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛИСТЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И КОРРОЗИИ | 2011 |

|

RU2481371C1 |

| ИНГИБИТОР КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 2001 |

|

RU2225897C2 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 2001 |

|

RU2265080C2 |

| ИНГИБИТОР КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 1999 |

|

RU2179599C2 |

Изобретение относится к защите от коррозии металлов в технологических средах, содержащих углекислый газ и сероводород, и может быть применено для борьбы с коррозией оборудования нефтяных и газовых промыслов, транспортных нефте- и газопроводов, систем по переработке углеводородного сырья. Ингибитор коррозии черных металлов комплексного действия систем добычи и транспорта нефти и газа содержит синтетическое масло, образующееся в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха и дегидрирования циклогексанола, и синергическую добавку, в качестве которой он содержит карбамид при следующем соотношении, мас. %: карбамид 0,1-30; синтетическое масло 70-99,9. Предложенный ингибитор обладает более высоким и стабильным защитным действием в указанных средах и способностью к высокому эффекту последействия. 8 табл.

Ингибитор коррозии черных металлов комплексного действия систем добычи и транспорта нефти и газа, содержащий синтетическое масло, образующееся в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха и дегидрирования циклогексанола и синергическую добавку, отличающийся тем, что в качестве синергической добавки он содержит карбамид при следующем соотношении компонентов, мас.%:

Карбамид - 0,1 - 30

Синтетическое масло - 70 - 99,9и

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1992 |

|

RU2023052C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2100481C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КРУТЯЩЕГО МОМЕНТА ТРАНСПОРТНОЙ СИЛОВОЙ УСТАНОВКИ С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 1966 |

|

SU215655A1 |

| Устройство для проветривания подземных тоннелей с односторонним движением | 1986 |

|

SU1446335A1 |

| Первичный электрохимический преобразователь | 1986 |

|

SU1434354A1 |

Авторы

Даты

2000-06-27—Публикация

1998-02-11—Подача