Изобретение относится к области защиты от коррозии черных металлов в однофазных и двухфазных средах типа углеводород-электролит, насыщенных углекислым газом, и может быть применено для борьбы с коррозией оборудования нефтяных и газовых промыслов, систем транспорта и переработки нефти и газа, в продукции которых присутствует углекислый газ.

В качестве ингибитора-аналога выбран циклогексанон, который известен как ингибитор коррозии меди в растворах щелочей и персульфата калия (А.И. Алцыбеева, С. З. Левин "Ингибиторы коррозии металлов", Издательство "Химия", 1968, с. 87). Это бесцветная жидкость с плотностью 947,8 кг/м3, температурой кипения 155oC, растворимая в этаноле, эфире, в воде 0,024 г/мл при 31oC. Циклогексанон, проявляя высокое защитное действие в отношении меди в вышеуказанных средах, малоэффективен в отношении коррозии черных металлов в однофазных минерализованных и двухфазных типа углеводород - электролит средах, насыщенных углекислым газом. При низких концентрациях (ниже 0,1 г/л) этого ингибитора велика вероятность локальной коррозии стали 3.

Наиболее близок к заявляемому по технической сущности ингибитор кислотной коррозии в нефтепромысловых средах, содержащий кислородсодержащие отходы производства капролактама, в качестве которых использован куб ректификации продуктов окисления циклогексана (масло ПОД) или его смесь со спиртовой фракцией производства капролактама, и синергетическую добавку - кубовые остатки дистилляции капролактама или моноэтаноламиновой очистки газа. (Федорова Т.Д. , Медведев А.Д. и др. Ингибитор кислотной коррозии в нефтепромысловых средах. Патент РФ N 2023052, 1994). Прототип обладает высокой степенью защиты стали 3 от коррозии в минерализованной воде, насыщенной сероводородом (Z= 98,2% (20oC) при концентрации 100-200 мг/л, менее эффективен в углекислотных средах как однофазных, так и двухфазных.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании композиции ингибиторов, обладающей достаточно высоким и устойчивым защитным действием, как в однофазных, так и в двухфазных углекислотных средах. Данная задача решена в композиции синтетического масла, образующегося в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха, дегидрирования циклогексанола (I), и спиртового растворителя, в качестве спиртового растворителя она содержит спирт общей формулы CnH2n+1OH, где n = 1-5, или спиртовую фракцию производства циклогексанона (II) при следующем соотношении компонентов, мас. %: I - 50-99; II - 1-50. Ингибитор готовится простым смешиванием компонентов при температуре 20-60oC.

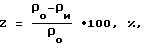

Лишь один из возможных типов синтетических масел, образующихся при производстве капролактама, циклогексанона и адипиновой кислоты, входит в состав заявленного ранее ингибитора (прототипа) - это, так называемое, масло ПОД. В то же время при производстве капролактама, циклогексанона и адипиновой кислоты на разных стадиях образуются синтетические масла, имеющие несколько названий: масло КОРК, масло X, масло ПОД очищенное - побочные продукты производства циклогексанона и капролактама; масло ОПАК - побочный продукт производства адипиновой кислоты. [Производство капролактама / Под ред. В. И. Овчинникова. : Химия, 1977. 263 с.; Фурман М.С. и др. Производство циклогексанона и адипиновой кислоты. М.: Химия, 1967. С. 92-120.]. Все масла, полученные по окислительной схеме из бензола, имеют практически близкий качественный состав, но отличаются количественным содержанием основных компонентов. Масла имеют достаточно стабильный состав на каждом предприятии при нормальном технологическом режиме.

Содержание основных компонентов масла, полученного на разных предприятиях, представлено в таблице 1. В таблице приведены усредненные результаты анализа 5 партий масел, отобранных соответственно на каждом предприятии в разное время. Методика анализа приведена в работах [Азарян З.Ф., Веремеева П. Г. , Обломская Г.И. Исследование состава карбоновых кислот и циклогексиловых эфиров карбоновых кислот в оксидатах циклогексана производства капролактама. /Азотная промышленность. 1974. N 2. С. 18-22.; Березин И.В., Данилов Е. Т., Эмануэль Н.М. Окисление циклогексана. М.: МГУ, 1962. 456 с.;. Иогансен А. В., Зеленская Л.Г., Семина Г.Н. Состав продуктов окисления циклогексана. //Хим. пром. 1965. N 9. С. 660-661.; Иогансен А.В., Куркчи Г.А., Баева В. П. и др. Альдольная конденсация циклогексанона. //Журнал общей химии. 1971. Т. 7. N 12. С. 2509-2511.; Моисеева Л.С., Березницкий З.С., Федоров Ю.В. Исследование состава кубового остатка ректификации циклогексанона - сырца производства капролактама методом газожидкостной хроматографии. Днепродзержинск, 1987. 20 с./Рукопись представлена Днепродзержинским индустриальным институтом. Деп. в УкрНИИНТИ 8 октября 1987. N 2331.; Моисеева Л. С. , Березницкий З. С., Федоров Ю.В. Исследование состава масла-X - отхода производства капролактама методом УФ- и ИК-спектроскопии. Днепродзержинск, 1987. 12 с. /Рукопись представлена Днепродзержинским индустриальным институтом. Деп. в УкрНИИНТИ 14 апреля 1987, N 1237].

Качественные показатели масел (ПОД, X, КОРК, ОПАК): плотность 1001-1099 кг/м3, кинематическая вязкость не выше 96 мм2/с, содержание влаги 1,0-3,0 % (масс. ). Как видно из таблицы 1 компоненты прототипа входят в состав синтетического масла, получаемого в промышленности, но в другом количественном соотношении. Масла применялись в лакокрасочной промышленности в качестве заменителя растительного (подсолнечного) масла и канифоли при синтезе пленкообразователей (алкидных смол и лаков на их основе, битумных лаков, лакового полуфабриката, олифы).

Для увеличения защитного действия масла и улучшения его технологических характеристик диспергируемости, снижения температуры замерзания использованы растворители - спирты с длиной углеродной цепи C1-C5 - метанол, этанол, пропанол, изопропанол, бутанол, изобутанол, гептанол. Возможно использование в качестве растворителя смеси спиртов, например спиртовой фракции - побочного продукта производства циклогексанона и капролактама, выпускаемого под товарным названием "флотореагент СФК (спирт амиловый)" (ТУ-6-03-465-79) или СФПК (ТУ113-03-10-5-85) [Производство циклогексанона и адипиновой кислоты окислением циклогексана. Под редакцией М.С. Фурмана, А.М. Гольдмана. М.: Химия. 1967.; Производство капролактама. Под редакцией В.И. Овчинникова и В.Р. Ручинского. М. : Химия. 1977.]. Спиртовая фракция производства капролактама также входит в состав прототипа. Спиртовая фракция - побочный продукт с температурой кипения 80-150oC, с содержанием спиртов C3-C5 до 70%, следующего состава (мас.%):

Амиловый спирт - 40-53

Изоамиловый спирт - 0,5-1,7

Циклогексанон - 2-22

Циклопентанон - 1-3

Бутиловый спирт - 0,3-0,6

Изобутиловый спирт - 0,5-2,5

Гептанон-2 - 0,2-2,5

Пропанол-2 - 0,3-0,6

Циклогексанол - 0,1-2,3

Этилциклогексиловый эфир - 1,4-9,7

Высококипящие - 0,2-1,3

Вода - Остальное

Спиртовая фракция применяется в качестве пенообразователя при флотации руд цветных металлов и сильвинитных руд, в качестве растворителя при производстве лакокрасочных материалов и смывок старых лакокрасочных покрытий.

Сопоставительный анализ с композицией-прототипом позволяет сделать вывод, что предлагаемая композиция ингибитора коррозии отличается от известной введением новых компонентов.

Коррозионные испытания проведены согласно ГОСТ 9.502-82 "Ингибиторы коррозии металлов для водных систем. Методы коррозионных испытаний". Образцы из стали 3, площадью 11•10-4 м2 помещали в модельные среды, насыщенные CO2 : I - 0,1 н NaCl + керосин (15:1), подк. до pH 2; II - минерализованная вода-нефть (15: 1), pH 4; III - 3% NaCl + керосин (15:1), pH 2; IV - 3% NaCl. Состав минерализованной воды (г/л): NaCl - 80, CaCl2 - 5,0, CaSO4 - 1,0, MgCl2 - 2,0, NaHCO3 - 0,1. Скорость определяли по коррозии рассчитывали и степень защитного действия ингибиторов по формулам:

где Δm - убыль массы, г; S - площадь образца, τ - время испытаний, ч

где ρo, ρи - скорость коррозии в фоновом растворе и в растворе с ингибитором.

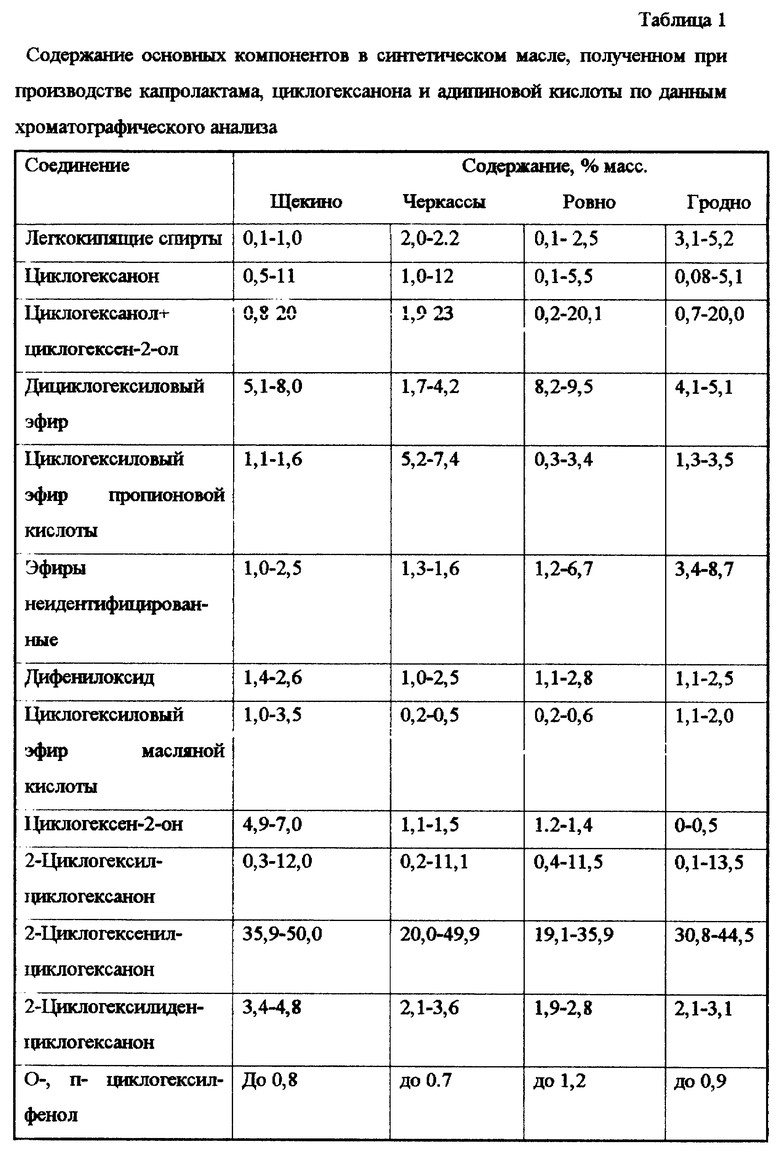

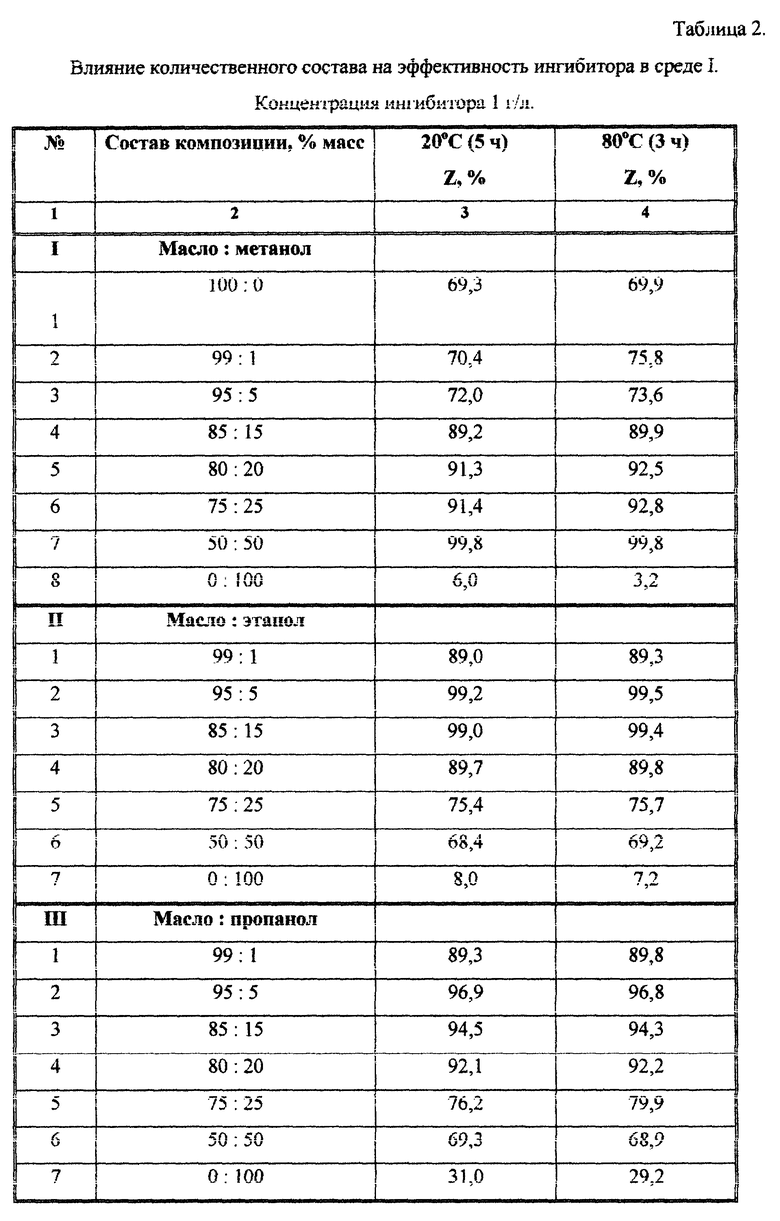

Результаты исследования влияния количественного соотношения компонентов в композиции на ее защитное действие в отношении общей коррозии представлены в таблице 2. На основе анализа полученных данных установлено, что устойчивый защитный эффект и требуемые технологические свойства (низкие вязкость и температуры замерзания до -50oC) достигается при содержании спиртового компонента от 1 до 50 % (таблица 2). Наиболее эффективной в углекислотных средах являются композиции, содержащие соответственно 50% метанола (Z = 99,8), 5% этанола и других спиртов (Z = 97,3-99,2%). Эти смеси с оптимальным соотношением компонентов использовались в дальнейших исследованиях. Композиция обладает синергетическим действием, т.е. введение спиртовой компоненты приводит к увеличению ее защитного действия в двухфазных и однофазных углекислотных средах по сравнению с исходным маслом.

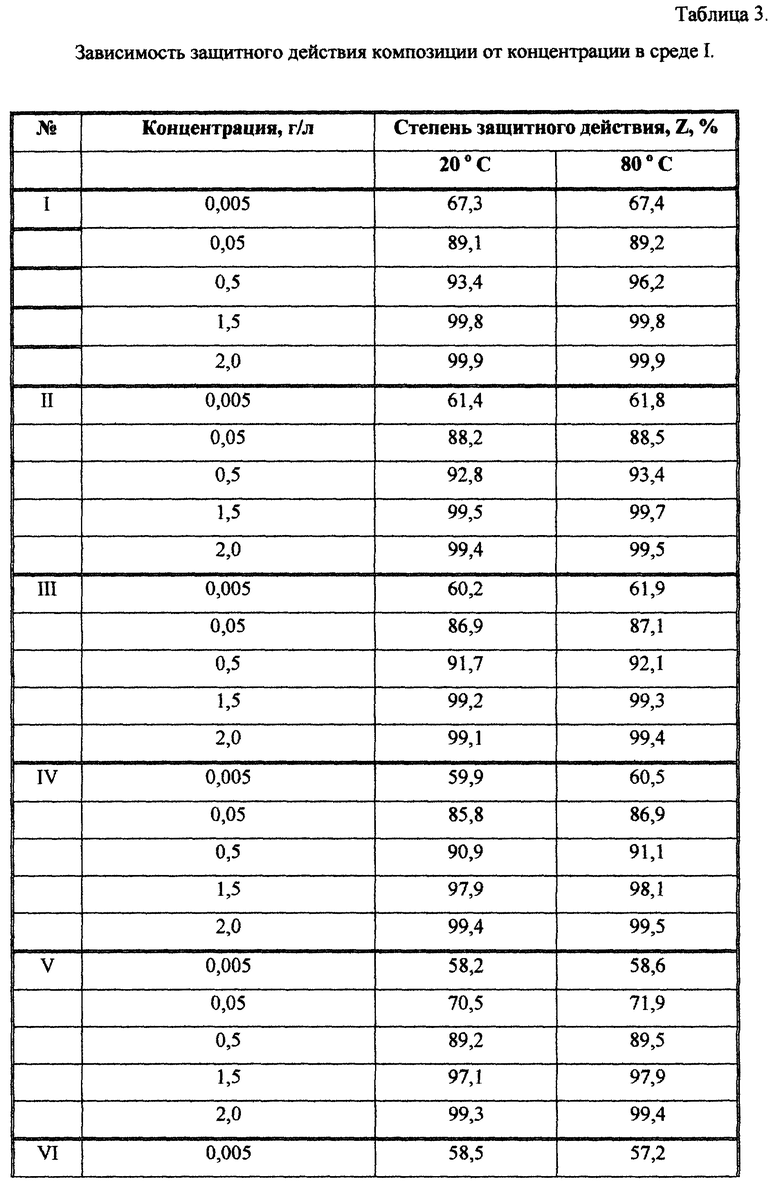

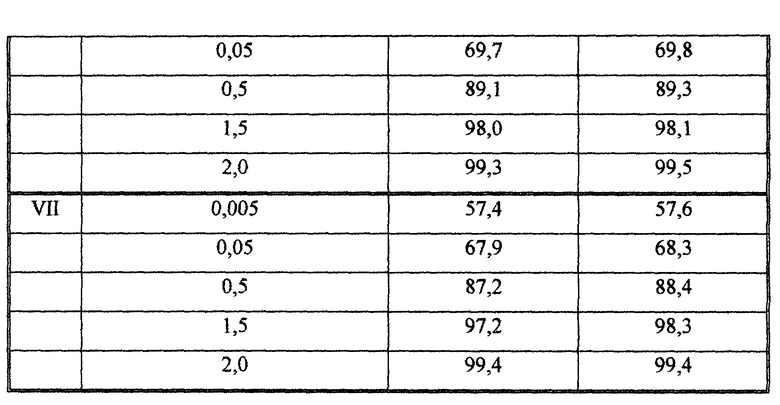

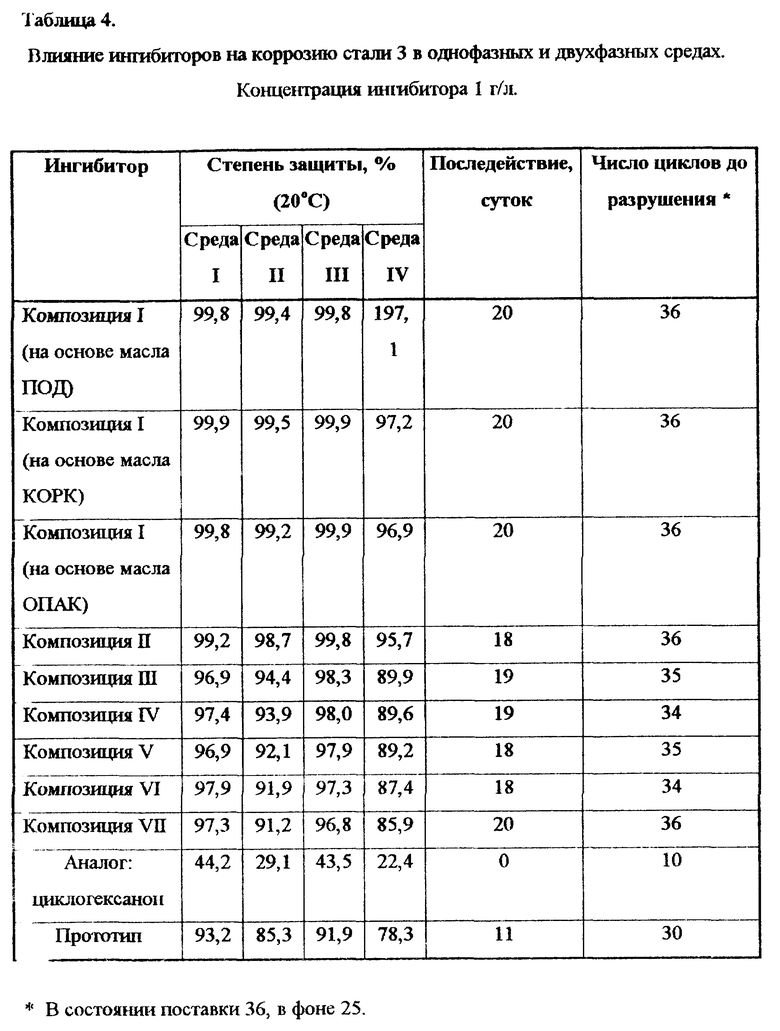

Установлено, что с ростом концентрации и температуры защитное действие ингибитора возрастает. Рабочая концентрация ингибитора находится в пределах 0,05-2,0 г/л и определяется свойствами конкретной защищаемой системы (таблица 3.). При концентрации ингибиторной композиции в углекислотной среде выше 1,5 г/л достигается практически 100% защита от коррозии. Результаты исследования эффективности заявляемых композиций в однофазных и двухфазных средах, насыщенных диоксидом углерода в сравнении с аналогом и прототипом представлены в таблице 4. Скорость коррозии (г/м2•ч) в фоновых растворах при 20oC соответственно равна: среда I - 2,930, среда II - 1,163, среда III - 2,440, среда IV - 0,156.

На примере композиции 1 показано, что все партии заявляемой ингибиторной композиции, изготовленные на основе масел, полученных на разных предприятиях, несмотря на различие в составе, обладают стабильным и высоким защитным действием, практически одинаковым эффектом последействия. Эффект последействия - важная технологическая характеристика ингибиторов для нефтегазодобычи, показывающая как долго сохраняется защита после прекращения подачи ингибитора в систему. Эффект последействия определялся по времени, в течение которого защита сохраняется на начальном уровне после перенесения образцов из стали 3, обработанных 50% раствором ингибитора, в чистый фоновый раствор (среда I). Все модификации заявляемого ингибитора обладают высоким последействием, и превосходят по этой характеристике прототип. В состав масел входят вещества с высокими адгезионными свойствами. Многокомпонентный состав и более высокая, по сравнению с прототипом, растворимость обуславливают высокую адсорбционную способность заявляемого ингибитора и приводят к его необратимой адсорбции на поверхности металла. Аналог эффектом последействия не обладает (таблица 4).

Эксплуатационное оборудование скважин работает в условиях больших нагрузок, вибрации в агрессивных средах. Снижение механической прочность в этих условиях может привести к возникновению аварийных ситуаций. Изучение влияния ингибиторов на механическую прочность металла проводили на проволочных образцах, которые помещали в ячейку со средой I (таблица 4). В присутствии предлагаемого состава улучшается микрогетерогенность поверхности образца, отсутствуют питтинги и язвы, а число циклов до разрушения приближается к состоянию в поставке.

Таким образом, технико-экономическим преимуществом заявляемого ингибитора по сравнению с прототипом и аналогом является более высокое и стабильное защитное действие в однофазных и двухфазных средах, насыщенных углекислым газом, способность к высокому эффекту последействия, сохранение первоначальных пластических свойств стали.

R результате реализации изобретения достигается следующий социально-экономический эффект:

производство ингибитора базируется на достаточно обширной и дешевой сырьевой базе;

экономия материальных и энергетических ресурсов за счет использования крупнотоннажных побочных продуктов;

снижение себестоимости производства ингибитора относительно известных аналогов;

существенно улучшается технико-экономическая эффективность основных производств (капролактама, адипиновой кислоты, циклогексанона).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОЙ КОМПОЗИЦИИ | 1999 |

|

RU2227176C2 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ - ДЕЭМУЛЬГАТОР В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1997 |

|

RU2152458C2 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ КОМПЛЕКСНОГО ДЕЙСТВИЯ СИСТЕМ ДОБЫЧИ И ТРАНСПОРТА НЕФТИ И ГАЗА | 1998 |

|

RU2151818C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2100481C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1992 |

|

RU2023052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРУЮЩИХ СОСТАВОВ ДЛЯ ЗАЩИТЫ УГЛЕРОДИСТЫХ СТАЛЕЙ В КИСЛОТНОЙ СРЕДЕ | 2011 |

|

RU2478735C2 |

| ИНГИБИТОР КОРРОЗИИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ И НЕФТЕГАЗОПРОВОДОВ | 2009 |

|

RU2411306C1 |

| ИНГИБИТОР КОМПЛЕКСНОГО ДЕЙСТВИЯ ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛИСТЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И КОРРОЗИИ | 2011 |

|

RU2481371C1 |

| Способ получения антикоррозионной композиции | 2022 |

|

RU2786285C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АЛКИДНЫХ СМОЛ | 1991 |

|

RU2015143C1 |

Изобретение относится к области защиты от коррозии черных металлов в однофазных и двухфазных средах, насыщенных углекислым газом, и может быть использовано для борьбы с коррозией оборудования нефтяных и газовых промыслов. Предлагаемый ингибитор представляет собой композицию синтетического масла, образующегося в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха и дегидрирования циклогексанола 50-99 мас.% и спиртового растворителя 1-50 мас.%. Ингибитор обладает высоким и стабильным защитным действием в однофазных и двухфазных средах, насыщенных углекислым газом, способностью к высокому эффекту последействия, сохранением первоначальных пластических свойств стали. 4 табл.

Ингибитор углекислотной коррозии черных металлов систем добычи и транспорта нефти и газа, содержащий синтетическое масло, образующееся в качестве побочного продукта при гидрировании бензола, последующего окисления циклогексана кислородом воздуха и дегидрирования циклогексанола и спиртовой растворитель, отличающийся тем, что в качестве спиртового растворителя он содержит спирт общей формулы CnH2n+1OH, где n = 1 - 5, или спиртовую фракцию производства циклогексанона при следующем соотношении компонентов, мас.%:

Спиртовой растворитель - 1 - 50

Синтетическое масло - 50 - 99о

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1992 |

|

RU2023052C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2100481C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КРУТЯЩЕГО МОМЕНТА ТРАНСПОРТНОЙ СИЛОВОЙ УСТАНОВКИ С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 1966 |

|

SU215655A1 |

| Устройство для проветривания подземных тоннелей с односторонним движением | 1986 |

|

SU1446335A1 |

| Первичный электрохимический преобразователь | 1986 |

|

SU1434354A1 |

Авторы

Даты

2000-06-27—Публикация

1997-12-03—Подача