Предлагаемое изобретение относится к области спектральных методов анализа благородных металлов, а именно к изготовлению стандартных образцов.

Известен способ изготовления стандартных образцов для спектрального анализа благородных металлов [Ф.Бимиш. Аналитическая химия благородных металлов, часть 2. М.: Мир, 1969, стр.332-333]. Образцы получают смешиванием порошков благородных металлов с окисью меди и графитовым порошком. Взвешенную окись меди помещают в муллитовую ступку. На окись меди насыпают навески благородных металлов, растирают в течение часа, добавляют графитовый порошок и снова перемешивают, до тех пор, пока смесь не станет однородной.

Недостатком способа является то, что способ применим для изготовления стандартных образцов с ограниченным набором благородных металлов (платина, палладий, родий, рутений, иридий).

Наиболее близким является способ изготовления стандартных образцов состава оксида меди для спектрального анализа благородных металлов, существующий на комбинате "Североникель" [Стандарт предприятия. Приготовление стандартных образцов предприятия для спектрального анализа. СТП 296-0194501-93. Российский концерн по производству цветных и драгоценных металлов "Норильский никель", комбинат "Североникель", 1993].

Метод основан на выделении палладия, платины, золота, иридия, родия, рутения из растворов в виде сульфидов тиомочевиной с коллектором - сульфидом меди, выделяемыми тиосульфатом натрия. Осадок сульфидов прокаливают до оксида меди и анализируют спектральным методом.

Согласно этому способу приготавливают стандартные соляно-кислые растворы. Платину, золото и палладий растворяют в смеси соляной и азотной кислот, упаривают, приливают соляной кислоты, вновь упаривают. Родий, рутений и иридий спекают с перекисью бария при температуре 850-900oC в течение двух часов, растворяют в соляной кислоте (операции повторяют неоднократно до полного растворения осадка), упаривают раствор и осаждают барий раствором серной кислоты, отделяют осадок сульфата бария. При изготовлении стандартных растворов могут быть установлены отличающиеся от расчетных концентрации палладия, золота и родия. Объемы аликвотных частей исходных растворов соответственно изменяются. Эта дополнительная операция также усложняет процесс подготовки благородных металлов к введению в сульфат меди.

Аликвоты полученных стандартных растворов благородных металлов вводятся в раствор сернокислой меди. Далее приливают концентрированной серной кислоты, нагревают до (210 ± 20)oC в течение трех часов, охлаждают и добавляют тиомочевину и сернокислый натрий. Осаждают медь в кипящем растворе тиосульфатом натрия, добавляя его порциями до полного осаждения меди (после каждой порции раствор кипятят в течение 10-15 минут). После третьей порции раствор кипятят в течение часа и отфильтровывают. Осадок сульфидов прокаливают до оксида меди стехиометрического состава. Порошок выдерживают при температуре 400oC в течение 7 часов, охлаждают, растирают в лабораторной мельнице.

Полученный таким образом порошок однородной смеси прокаливают при температуре 700oC в течение 18-20 часов.

Способ характеризуется длительностью приготовления (несколько суток), трудоемкостью, ограничением в получении большой массы материала, необходимостью проведения аттестационного анализа из-за потерь благородных металлов на операциях сплавления, осаждения и длительного прокаливания.

Результатом изобретения является снижение длительности, трудоемкости способа и получение стандартных образцов заданного состава и массы, которые могут быть аттестованы по процедуре приготовления.

Поставленная цель достигается тем, что способ изготовления стандартных образцов для спектрального анализа содержания благородных металлов включает приготовление порошка однородной смеси состава оксид меди - благородные металлы, прокаливание оксидно-солевой смеси и измельчение. Согласно изобретению приготовление порошка однородной смеси производят последовательным введением в азотнокислый раствор меди навесок иридия, родия и рутения в виде аффинированных порошков, платины, золота и серебра - в виде азотнокислых растворов, а в прокаленный стандартный образец вводят расчетные навески палладия и осмия соответственно в виде палладиевой черни и аффинированного порошка.

Проведенными лабораторными исследованиями установлены оптимальные формы и последовательность введения благородных металлов, обеспечивающие исключение операций, приводящих к потерям металлов (перевод благородных металлов в раствор, спекание, осаждение и длительное прокаливание), сокращение длительности и трудоемкости. Иридий, родий и рутений вводятся в азотнокислый раствор меди в виде порошков. Платину, золото и серебро для лучшего распределения металлов целесообразно вводить в виде азотнокислых растворов. На конечной стадии выпаривания растворов, содержащих указанные металлы, в процессе загустевания наблюдается интенсивное движение смеси, способствующие более равномерному распределению благородных металлов в меди. Прокаливание оксидно-солевой смеси, проходящее при температуре 700oC в течение 1 часа, не приводит к потерям уже смешанных с медью благородных металлов, а такой металл, как осмий, у которого возможны потери при прокаливании, втирается на конечной стадии после прокаливания и измельчения в виде аффинированного порошка. Палладий также вводят в виде порошка на конечной стадии, т.к. введение его в виде азотнокислого раствора приводит к иной форме нахождения его в стандартном образце чем при использовании осадительной технологии, где сульфид палладия при прокаливании разлагается сначала до окиси палладия, а затем до металлического палладия.

Таким образом, предлагаемый способ позволяет получить однородную смесь порошка оксида меди с благородными металлами заданного состава и массы за счет исключения потерь, что обеспечивает проведение аттестации метрологических характеристик по расчетно-экспериментальной процедуре приготовления. При этом значительно сокращаются время изготовления образцов и трудоемкость их приготовления.

Методика проведения экспериментов и результаты исследований по известному и предлагаемому способам приведены ниже.

По прототипу приготавливали стандартные растворы:

а) палладия, 2,5 г металлического палладия помещали в стакан вместимостью 600 см3 и растворяли при нагревании в смеси соляной и азотной кислот, которую приливали порциями по 30-50 см3 до полного растворения металла. По окончании растворения стакан помещали на водяную баню, упаривали раствор до 10-20 см3 и 2-3 раза приливали соляную кислоту порциями по 10-20 см3 для удаления окислов азота, упаривали раствор до 10 см3. Раствор охлаждали, переводили в мерную колбу вместимостью 1000 см3, доводили объем до метки 2М соляной кислотой и перемешивали, 1 см3 раствора содержал 2,5 мг палладия;

б) платины, 1,5 г платины отбирали в стакан вместимостью 600 см3 и готовили раствор также, как для палладия. 1 см3 раствора содержал 1,5 мг платины;

в) золота, 2,5 г золота отбирали в стакан вместимостью 600 см3 и готовили раствор также, как для палладия и платины. 1 см3 раствора содержал 2,5 мг золота;

г) родия, рутения и иридия с массовыми концентрациями 0,5 мг/см3 готовили следующим образом:

0,5 г металла тщательно перемешивали с 5 г перекиси бария в корундовом тигле и спекали в муфельной печи при температуре 850-900oC в течение двух часов. Тигель со спеком охлаждали, помещали в стакан вместимостью 600 см3, приливали 150 см3 соляной кислоты (1:1) и нагревали до полного растворения спека. При наличии нерастворимого осадка раствор фильтровали через плотный фильтр "синяя лента", фильтр с осадком промывали водой, озоляли, прокаливали и повторяли спекание. Раствор упаривали до 10-15 см3, разбавляли водой до 50 см3 и при нагревании осаждали барий раствором серной кислоты до полного осаждения бария.

Раствор выдерживали в теплом месте в течение двух часов и проверяли полноту осаждения бария. Для этой цели по стенкам колбы приливали несколько капель раствора хлористого бария. Если в местах соприкосновения капель с раствором помутнение отсутствует, полнота осаждения бария достигнута. Раствор фильтровали через два фильтра "синяя лента". Осадок сульфата бария промывали горячей водой, подкисленной серной кислотой 6-8 раз.

Фильтрат упаривали до объема 30-50 см3, переводили в мерную колбу вместимостью 1000 см3, доводили до метки 2М соляной кислотой и перемешивали. 1 см3 раствора содержит 0,5 мг родия (рутения, иридия).

Для приготовления 200 г каждого образца в 20 стаканов вместимостью 1000 см3 помещали по 31,5 г сернокислой меди, что соответствовало 10 г оксида меди, отбирали аликвоты растворов. После отбора аликвот растворов платиновых металлов приливали 25 см3 концентрированной серной кислоты и нагревали. Охлаждали и добавляли по 5 г тиомочевины, по 1 г сернокислого натрия. Охлаждали, растворяли соли в 500-600 см3 воды и помещали стаканы на глицериновую баню. Поднимали температуру до (210±20)oC в течение трех часов и выдерживали 20-30 минут. Осаждали медь в кипящем растворе раствором тиосульфата натрия, добавляя его порциями до полного осаждения меди (после каждой порции раствор кипятят в течение 10-15 минут). После третьей порции раствор кипятили в течение часа и отфильтровывали с помощью вакуум-насоса через воронки Бюхнера и промывали осадок горячей водой. Фильтры озоляли на бане и растирали. Затем выдерживали при температуре 400oC в течение 7 часов, вновь растирали и прокаливали при температуре 700oC в течение 20 часов. Осадки растирали в лабораторной мельнице, объединяли и анализировали спектральным методом после подтверждения стехиометрического состава полученного оксида меди. Приготовление стандартного образца длилось около пяти рабочих дней. А фактические величины массовых долей элементов устанавливались при аттестации образцов химическими методами.

По предлагаемому способу опыты проводились следующим образом.

Пластину катодной меди марки МООК массой 1000 г помещали в фарфоровую чашу емкостью 12 л, установленную на выпарительной плите, постепенно приливали 6 литров концентрированной азотной кислоты. Растворение проводили при умеренном нагревании в течение 3 часов при силе тока 4-5А. После растворения расчетной навески меди раствор упаривали в течение 3 часов при силе тока 8-9А, а затем последовательно засыпали расчетные навески порошков аффинированных иридия, родия и рутения. Раствор упаривали в течение 1-1,5 часа при силе тока 8А. В полученную массу вливали приготовленные азотнокислые растворы платины, серебра и золота. Раствор выпаривали до сухого состояния. Полученную оксидно-солевую смесь прокаливали в кварцевых чашках при температуре (700±25)oC в течение 60 минут. Полученный оксид измельчали в планетарной мельнице фирмы "Fritch" в течение 1 часа. Измельченный материал квартовали в течение 30 минут, затем снова помещали в планетарную мельницу. Готовый оксид меди снова помещали в фарфоровую выпарительную чашу. На оксид меди насыпали расчетные навески палладиевой черни и порошка аффинированного осмия, смачивали этиловым спиртом и растирали в течение 2 часов. Затем снова помещали в планетарную мельницу для перемешивания. На последнем этапе весь материал встряхивали в полиэтиленовой емкости с гладкой внутренней поверхностью и помещенными туда же агатовыми шарами.

Далее отбирали представительные пробы для подтверждения метрологических характеристик стандартных образцов и фасовали в полиэтиленовые емкости. Продолжительность приготовления одного стандартного образца массой 1 кг оксида меди составила около 35 часов.

Полученный материал представлял собой мелкодисперсный порошок.

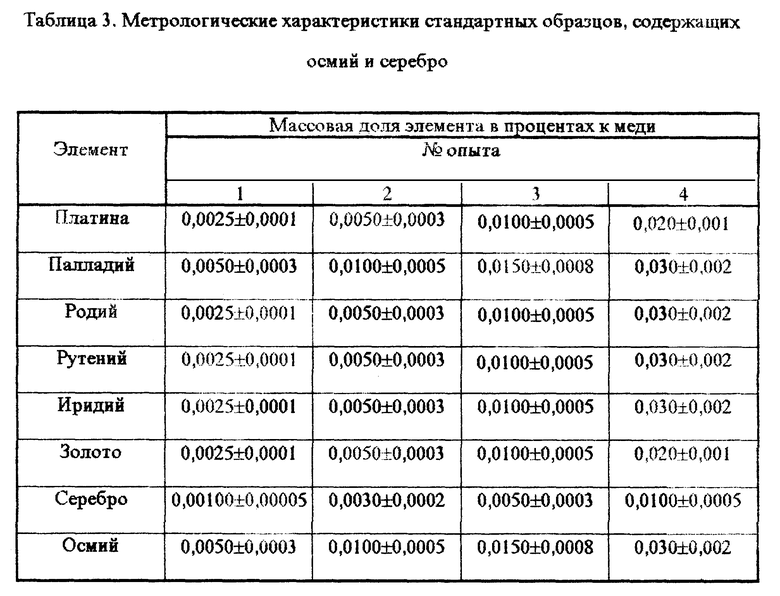

Для изучения возможности изготовления стандартных образцов состава оксида меди, содержащих кроме платины, палладия, родин, рутения, иридия, золота еще серебро и осмий, была синтезировала дополнительная партия контрольных образцов.

Исследование стандартных образцов проводили атомно-эмиссионным спектральным методом с применением в качестве источника возбуждения спектра глобульной дуги постоянного тока. При анализе использовали дифракционный спектрограф СТЭ-1. Для контроля правильности аттестованных значений был проведен анализ имеющихся в наличии двух государственных стандартных образцов (ГСО 7202-95), а также были исследованы стандартные образцы АО "Комбинат Североникель", изготовленные по классической осадительной технологии на сульфиде меди, которая не позволяет проводить аттестацию образцов по процедуре приготовления стандартных образцов. Аттестованные значения установлены различными методами при межлабораторной аттестации.

Градуировочные графики строили по аттестованным значениям содержаний благородных металлов в стандартных образцах.

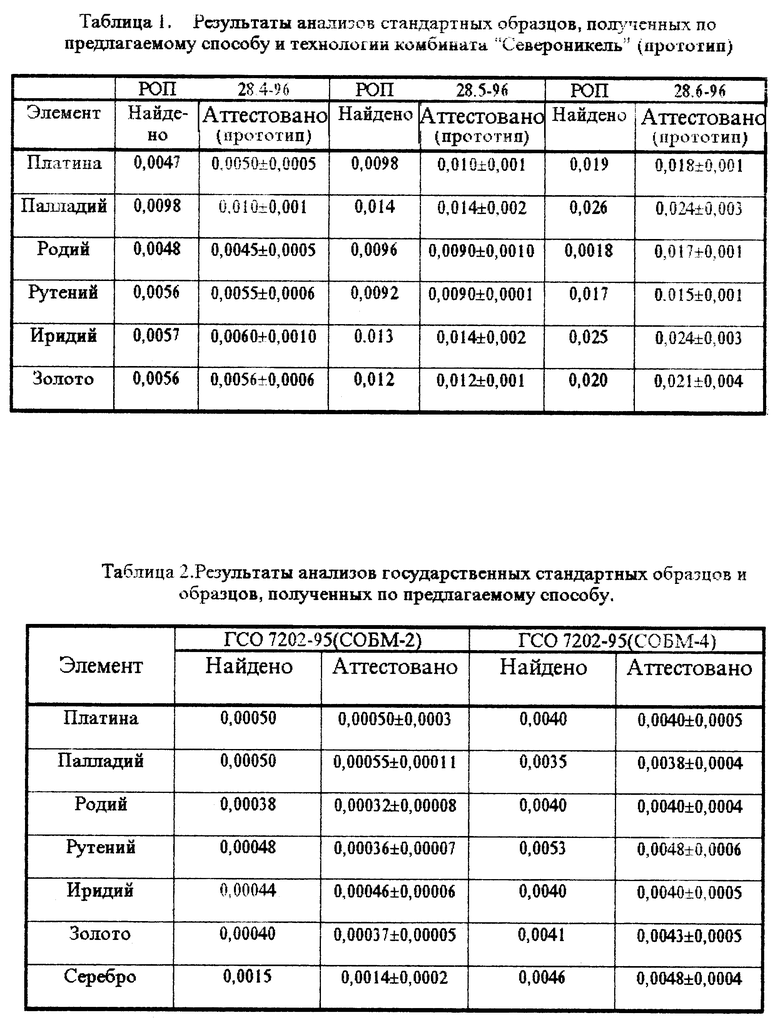

Результаты анализов приведены в таблицах 1-3. В таблице 1 приведены результаты анализов стандартных образцов, полученных по прототипу и предлагаемому способу. В таблице 2 представлены данные анализов Государственных стандартных образцов и изготовленных по предложенному способу. В таблице 3 приведены аттестованные значения элементов в стандартных образцах, содержащих также серебро и осмий. Полученные результаты показывают хорошее соответствие результатов анализа и аттестованных значений. Впервые в стандартные образцы состава оксида меди введен осмий. Отсутствие грубых промахов проверено при построении градуировочного графика. Разработанная схема синтеза позволяет значительно сократить время приготовления больших масс материала, снизить трудоемкость и обеспечить проведение аттестации метрологических характеристик расчетно-экспериментальным методом "по процедуре приготовления".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2094499C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 1999 |

|

RU2164255C2 |

| Способ получения платины | 2021 |

|

RU2785282C1 |

| Способ совместного определения массового содержания Ru, Rh, Pd, Mo, Zr в нитридном облученном ядерном топливе | 2020 |

|

RU2766226C2 |

| СПОСОБ ОЧИСТКИ СЕРЕБРА | 1992 |

|

RU2034063C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ В РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2010 |

|

RU2443790C1 |

| Способ очистки раствора родия от примесей | 2022 |

|

RU2792512C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

Изобретение относится к спектральным методам анализа благородных металлов, а именно к подготовке стандартных образцов, содержащих благородные металлы, для спектрального анализа. Способ включает введение в азотнокислый раствор меди благородных металлов. Сначала вводят порошки аффинированных иридия, родия и рутения. Затем платину, золото и серебро в виде азотнокислых растворов, палладий и осмий в виде палладиевой черни и аффинированного порошка втирают в остаток после прокаливания и измельчения. Способ позволяет сократить время приготовления образца, уменьшить трудоемкость при приготовлении больших масс и обеспечить проведение аттестации метрологических характеристик методом "по процедуре приготовления". 3 табл.

Способ изготовления стандартных образцов состава оксида меди для спектрального анализа содержания благородных металлов, включающий приготовление порошка однородной смеси состава оксид меди - благородные металлы, прокаливание и измельчение порошка стандартного образца, отличающийся тем, что приготовление порошка однородной смеси осуществляют последовательным введением в азотнокислый раствор меди порошков аффинированных иридия, родия и рутения, затем платины, золота и серебра в виде азотнокислых растворов, а после выпаривания раствора в прокаленный стандартный образец втирают палладий и осмий соответственно в виде палладиевой черни и аффинированного порошка.

| БИМИШ Ф | |||

| Аналитическая химия благородных металлов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Мир, 1969, с.332 - 333 | |||

| Способ изготовления стандартного образца для активационного анализа | 1974 |

|

SU530220A1 |

| Способ получения эталонов сравнения для нейтронно-активационного анализа | 1977 |

|

SU641303A1 |

| Способ подготовки образцов для спектрального анализа | 1976 |

|

SU729475A1 |

| ГИНЗБУРГ С.И | |||

| и др | |||

| Руководство по химическому анализу платиновых металлов и золота | |||

| - М.: Наука, 1965, с.250 - 256. | |||

Авторы

Даты

2000-07-10—Публикация

1998-11-23—Подача